乙苯装置本质安全设计与操作

2024-01-15郭晓园

郭晓园

(中国石化工程建设有限公司,北京 100101)

0 前言

乙苯装置通常以乙烯、粗裂解气或炼厂的催化干气及苯作为原料,最终产品为乙苯,同时副产燃料油及少量非芳烃等,整个生产过程中的物料大多为易燃易爆且毒性较高的危险化学品。乙苯生产过程工艺复杂、设备众多[1],乙烯和苯的烷基化反应在高温高压下进行,在原国家安全监管总局发布的《关于公布首批重点监管的危险化工工艺目录的通知》[2]中明确该工艺属于重点监管的工艺之一,因此危险性较高。

随着乙苯装置的大型化及碳二原料的多样化,安全风险因素日益增多,腐蚀、结垢、泄漏及老化等诸多问题成为影响乙苯装置长周期安全稳定运行的重要因素。在安全环保要求日益严格的新形势下,研究乙苯装置的本质安全设计及安全操作非常必要[3]。

1 乙苯装置的基本流程

乙苯在原油中少量存在,大规模生产仍然是由苯与乙烯的烷基化路线生产而来[4]。目前国内的乙苯装置,大多采用纯乙烯分子筛液相法生产工艺,或采用稀乙烯气(也称干气)分子筛气相法生产工艺。据统计,我国目前稀乙烯(干气)气相法制乙苯工艺的产能约占国内乙苯总产能的20%[4],其余绝大部分为纯乙烯液相法工艺。本文以应用最为广泛的分子筛液相法乙苯装置为例,探讨乙苯装置的本质安全设计与操作。

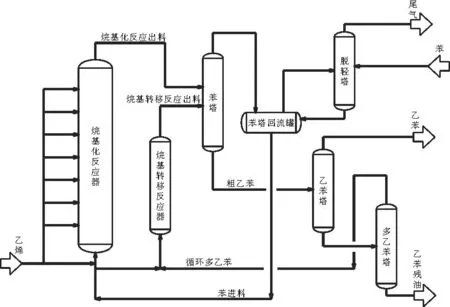

分子筛液相法乙苯装置典型的工艺流程如图1所示。分子筛液相法乙苯装置通常由反应和分离2个主要生产单元构成。反应单元包括苯和乙烯的烷基化反应及苯与多乙苯的烷基转移反应2个系统,分离单元通过精馏分别得到循环苯、乙苯产品、多乙苯及少量轻组分,多乙苯可以作为副产品外卖,也可返回烷基转移反应系统转化为乙苯,提高产品的收率。

图1 液相法乙苯装置典型工艺流程

2 乙苯装置的本质安全设计与操作

根据液相法乙苯装置的典型工艺流程,从反应单元及分离单元分别对该装置的本质安全设计与操作进行具体的说明。

2.1 反应单元

2.1.1 烷基化反应系统

烷基化反应系统的作用是使苯与乙烯发生烷基化反应生成乙苯(EB)。

在一定温度、压力下,乙烯和苯在烷基化反应器中酸性催化剂的作用下发生烷基化反应生成乙苯,反应方程式如式(1)所示。

(1)

反应生成的乙苯可继续与乙烯发生乙基化反应生成少量二乙苯、三乙苯、更少量的四乙苯及以上产物,反应方程式如式(2)、式(3)所示。

(2)

(3)

上述反应均为强放热反应,其中苯和乙烯反应生成乙苯的反应热约为1 073 kJ/kg乙苯,产生的反应热可使物料及催化剂床层的温度升高。同时由于催化剂要求合适的反应温度,烷基化反应需要在加热条件下进行,原料加料速度过快等异常现象容易引起局部剧烈反应,引发火灾或爆炸事故[2]。因此设计中需采取措施,连续取走反应产生的热量,控制反应温度和床层的温升在合适范围(小于40 ℃)内,保证反应可以在最有利的条件下进行。实际乙苯生产中通过控制原料苯过量,设置多个催化剂床层,乙烯按比例分段进料等措施,以避免乙烯加料速度过快或乙烯浓度过高造成反应飞温失控带来风险。同时为保证烷基化反应完全在液相中进行,需提供并保持一定的反应压力。为维持合适的催化剂操作温度范围,按顺序在每两个催化剂床层之后设置段间取热器来回收反应所释放的热量,可用于预热原料和发生蒸汽。烷基化反应产物出料进入苯塔实现初始反应物的分离,后两个床层不设取热器,产生的反应热用于物料在苯塔的进料位置发生闪蒸变成气体,进行苯塔中的组分分离。

根据原国家安全监管总局发布的《关于公布首批重点监管的危险化工工艺目录的通知》中附件2《首批重点监管危险化工工艺安全控制要求、重点监控参数及推荐的控制方案》,影响烷基化反应的主要安全因素是反应温度及反应压力[2]。反应压力应根据维持反应系统完全处于液相状态的要求,来确定合适的范围。压力太低会引起反应器中的物料闪蒸造成催化剂损坏,而压力太高,会增加投资和能耗。反应温度是根据催化剂的要求确定的,通常正常操作温度范围是200~245 ℃,同时温升应控制在适当范围内(小于40 ℃),以保证有效地发挥催化剂的活性和稳定性。

烷基化反应系统最常出现的操作异常现象是反应器温度及压力异常。温度增加可能引起反应器中物料气化,造成催化剂损坏,如果此工况得不到及时处理,当温度足够高且停留时间足够长时,物料持续气化可能达到并超过反应器的设计压力,造成反应器超压泄漏,甚至发生爆炸,严重威胁人身安全和生态环境。反应温度低则会使乙烯反应不完全,造成浪费,同时使下游苯塔的操作异常,导致乙苯产品质量不合格。压力增加可能带来设备超压损坏泄漏的潜在风险;反应压力降低,则可能造成乙烯发生齐聚反应,放热量增加,超过反应器设计温度时,可导致设备损坏,可燃物泄漏。实际生产中应密切关注这些异常情况,在烷基化反应器操作偏离正常点时及时调整,具体说明如表1和表2所示。

表1 烷基化反应系统压力异常及处理措施

表2 烷基化反应系统温度异常及处理措施

根据烷基化反应的特点,选择适宜的反应温度及压力,并通过烷基化反应器内温度和压力与反应物进料量形成联锁关系,当烷基化反应器每段出料温度超标时(超过正常操作温度15 ℃)自动停止加料并紧急停车实现烷基化反应系统的本质安全设计。

图2为某装置烷基化反应系统半年内的运行情况。从图中可以看出:根据催化剂的特性及烷基化反应特点选择了合适的操作温度和压力后装置运行平稳,基本无波动,实现了本质安全的设计意图。

图2 某装置烷基化反应器运行状况

2.1.2 烷基转移反应系统

烷基转移反应系统的作用是苯和多乙苯发生化学反应生成乙苯,从而提高乙苯收率。主要的反应方程式见式(4)、式(5):

(4)

(5)

烷基转移反应是可逆的二级反应,接近热力学平衡。由于烷基转移反应的热效应很小,反应热基本为零,反应器催化剂床层中几乎没有温升,所以与烷基化反应系统相比,烷基转移反应系统相对简单,烷基转移反应器为单点进料,段间无取热。

烷基转移反应系统最常出现的操作异常现象是苯进料流量及反应器温度压力的偏离。如果进料苯流量低于正常值,会造成反应器操作不正常,增加副产物产量,降低乙苯的收率,装置物耗增大。相反,如果苯流量高于正常值,则会引起分离部分的能耗增大,提高装置的运行费用,经济性降低。烷基转移反应系统的温度增加会使烷基转移催化剂活性增加(二乙苯转化率),但是也会使影响乙苯收率的重组分反应速度增加;随着温度的升高,进料二乙苯的转化率将会达到最大值,催化剂的老化速度也会随着温度的升高而变快,影响催化剂的寿命和活性。操作过程中,随着催化剂的逐渐老化,为将二乙苯的转化率维持在60%以上,烷基转移反应器的入口温度需要随着催化剂运行周期的增加而增加。运行初期的温度在170~190 ℃左右,末期需要220~230 ℃。烷基转移反应系统的操作压力应根据维持反应系统完全处于液相状态的要求,确定合适的范围。降低压力设定值,可能会引起多乙苯进料突然损失时物料气化产生液击造成装置局部停车。但操作压力也不宜设置太高,否则会因为反应器压力升高造成设备壁厚增加,从而造成投资及反应进料泵扬程增加,提高能耗及操作费用,严重时可能造成反应器超压,引发物料泄漏,遇火源发生火灾或爆炸,危害人身及环境安全。

根据烷基转移反应的特点,选择适宜的反应温度及压力,并通过烷基转移反应器内压力与反应物进料形成联锁关系,当反应压力低(低于正常操作压力0.25 MPa)时切断进料以避免出现气液混合物的状态造成操作不正常,物料闪蒸气化,造成催化剂的损坏或副产物的增加,当反应压力高(超过正常操作压力0.3 MPa)时联锁切断进料避免反应器超压泄漏,从而实现烷基转移反应系统的本质安全设计。图3为某装置烷基转移反应系统半年内的运行情况。

图3 某装置烷基转移反应器运行状况

从图中可以看出:根据催化剂的特性及烷基转移的反应特点选择了合适的操作温度和压力后装置运行平稳,基本无波动,实现了本质安全的设计意图。

2.2 分离系统

2.2.1 苯塔

苯塔的作用是将进料中的苯在塔顶分离出来,粗乙苯从塔釜送出,进料包括烷基化反应系统与烷基转移反应系统的出料物流。在塔顶冷凝器冷凝下来的液态苯,进入塔顶回流罐,一部分经反应器进料泵送到烷基化反应器和烷基转移反应器,一部分经苯塔回流泵送到苯塔顶做回流,苯塔底部中含有乙苯,二乙苯,三乙苯及较重组分的粗乙苯在压力作用下进料至分离系统的下一个塔——乙苯塔中。

苯塔分离要求的关键在于塔顶蒸气中允许含有少量的乙苯,由于苯塔塔顶的循环苯会送回烷基化及烷基转移反应系统,如果减少循环苯中的乙苯含量,有利于提高反应选择性,产生相对较多的乙苯和较少的多乙苯及重组分,从而减少多乙苯塔和烷基转移反应器的负荷。相应地,如果苯塔进料中乙苯含量增加,则会产生较多的多乙苯,增加多乙苯塔和烷基转移反应器的负荷。而塔釜液粗乙苯中的苯含量应在500×10-6以内,因为该股物料进入乙苯塔,其中所有苯都在乙苯产品中出现,将导致乙苯产品中含有500×10-6的苯,如果苯含量过高则会影响产品质量,降低装置的经济性。

苯塔运行过程中,塔压是影响该塔正常操作的重要原因之一。压力高会造成重组分在塔顶累积,循环苯中的乙苯含量增加,严重时可能引起超压排放至火炬,造成物料损失。压力低则会引起轻组分在塔釜累积,塔釜粗乙苯物料中的苯含量超标造成产品不合格,严重时还会引起含有过多苯杂质的苯塔塔底物料流入乙苯塔,乙苯塔进料中的轻组分会降低乙苯塔冷凝器负荷,从而导致乙苯塔压力升高。由于苯和乙苯分别为易燃易爆的极度危害和高度危害介质[5-6],若乙苯塔超压引起物料泄漏,会严重威胁人身和环境安全。同理苯塔灵敏板温度发生偏离也将会引起塔操作异常,造成分离故障,影响结果与塔压类似。

在正常操作过程中,一般不需要调整塔压力控制系统,但如果塔压发生变化,灵敏板温度的控制设定值需做相应调整。不排除运行过程中可能出现一些影响因素使苯塔的操作偏离正常运行参数,具体影响因素和调整方法如表3所示。

表3 苯塔灵敏板温度异常及处理措施

通常苯塔设计有一个较为简单的安全联锁措施,在塔底高压时切断塔釜再沸器高压蒸汽进料,该联锁的主要目的是防止多个塔同时排放至火炬中,减小火炬系统设计负载。

2.2.2 乙苯塔

粗乙苯从苯塔塔釜进料到乙苯塔系统,乙苯塔的作用是将粗乙苯进料分离,在塔顶得到乙苯产品,多乙苯和重组分从塔釜采出。塔顶冷凝的乙苯液体收集在乙苯塔回流罐中,一部分作为乙苯产品送出,一部分作为回流返回乙苯塔塔顶。塔釜物料自流进入分离系统的下一台精馏塔——多乙苯塔。

乙苯塔分离要求的关键在于控制塔顶乙苯产品中有10×10-6左右的二乙苯杂质,设计中对二乙苯浓度的控制是为了满足产品质量[7]的要求。乙苯塔塔釜粗多乙苯物料中乙苯含量根据需要控制在一定范围内,该值过高会造成乙苯产品的损失,影响收率;偏低会引起分离部分能耗的增加,运行成本提高,经济性下降。

正常情况下,易出现一些影响因素使乙苯塔的操作偏离正常运行参数,常见的影响因素和调整方法如下:①灵敏板温度高,使乙苯产品中的二乙苯含量超标,此时需要降低加热蒸汽量;②灵敏板温度低,可能的原因是再沸器加热蒸汽流量低或再沸器结垢严重、凝液罐排液不畅造成传热不足。应及时提高压蒸汽流量设定值,必要时切断再沸器,检查凝液罐液位控制及排液是否正常;③塔釜液面过高,可能造成塔盘损坏;塔釜液位过低,影响再沸器加热效果,应控制塔釜液位维持在50%左右;④塔压高,可能造成的原因是进料中苯浓度高或塔顶冷凝器操作异常,此时需要调整再沸器加热蒸汽流量或调整锅炉给水的进水量/发生蒸汽压力;⑤乙苯产品中的二乙苯升高,可通过调整塔回流比及排出塔底部中的部分乙苯,以避免乙苯产品中的高二乙苯量;⑥正常生产中,若在线分析仪提示产品不合格,应及时将不合格的乙苯产品转入不合格乙苯储罐中,并尽快查找原因,调整产品合格。

通常乙苯塔设计有一个较为简单的安全联锁措施,在塔底高压时切断塔釜再沸器高压蒸汽进料,该联锁的主要目的是防止多个塔同时排放至火炬中,减小火炬系统设计负载。

2.2.3 多乙苯塔

多乙苯、乙苯和重组分的混合物从乙苯塔塔釜进入多乙苯塔系统。多乙苯塔的作用是从塔釜重组分(渣油)中精馏分离出多乙苯,为烷基转移系统提供进料以提高乙苯产品的收率。

多乙苯塔在真空条件下运行。塔顶气体物流冷凝后收集在回流罐中,一部分通过增压泵提供进料压力送至烷基转移反应器,另一部分作为回流返回多乙苯塔顶部。多乙苯塔塔釜的重组分包含了从反应器来的各种副产品,冷却后送出。

多乙苯塔分离要求的关键为塔顶精馏产物中沸点高于三乙苯的重组分含量不能过高,以防烷基转移催化剂过早衰老。同时塔釜物料中三乙苯浓度作为一项经济控制指标,如果在塔釜渣油中浓度增大将会损失相应的乙苯产量。

操作过程中,多乙苯塔出现偏离正常运行参数,常见的影响因素和调整方法如下:①灵敏板温度高,使返回烷基转移反应器的多乙苯中重组分含量超标,此时需要降低加热量;②灵敏板温度低,可能的原因是再沸器加热蒸汽流量低或再沸器能力不足,此时需要切断再沸器,检查排液总管压力或提高加热蒸汽流量设定值,通过增加再沸器蒸汽量和塔釜强制循环量提高灵敏板温度以降低塔釜中的二乙苯与三乙苯含量;③塔釜温度高,可能造成的原因是塔顶冷凝器操作异常,此时需要调整锅炉给水的进水量/发生蒸汽压力,通过增加回流流量可使塔顶多乙苯馏出物中的重组分减少;④塔顶馏出物进料中重组分量的增加,因为多乙苯塔塔顶馏出物进料中重组分的增加会导致烷基转移催化剂失去活性,此时需调整塔的回流比不低于必要值,就可以避免多乙苯馏出物中的高重组分量;⑤塔釜液位高,严重时造成液泛淹塔,此时需要增大塔釜液体排出量;⑥塔釜液位低,严重时造成多乙苯塔釜泵P-113A/S抽空损坏,此时需要较小液体外排量,控制液位位置在50%左右。

3 结语

作为典型的化工生产装置,乙苯装置涉及反应、分离、真空等多种单元操作,流程较为复杂,物料多为易燃易爆的甲类危险品,存在着火爆炸的安全风险;原料苯、产品乙苯等芳烃类化合物毒性为极度危害和高度危害,如有泄漏可能严重危害人体健康;此外,高温高压下的烷基化及烷基转移反应造成催化剂结焦的情况时有发生。因此,为确保装置安全稳定生产及重要设备的安全运行,乙苯装置需采取本质安全设计,使用必要的控制手段及联锁措施保证反应系统的本质安全,同时能够及时响应并正确应对生产操作中分离系统的各种偏离,确保装置长周期安全稳定运行。