超细全尾砂最优絮凝剂配比优化试验研究

2024-01-15焦国芮邹开华黄毅伟黄金华谢敏李斌

焦国芮,邹开华,黄毅伟,黄金华,谢敏,李斌

(1.中蓝连海设计研究院有限公司,江苏 连云港 222004;2.江西铜业技术研究院有限公司,江西 南昌 330096;3.江西铜业集团银山矿业有限责任公司,江西 上饶 334200)

矿业作为中国的传统行业,需要加快绿色可持续发展的步伐,以充填采矿法的广泛应用促进行业高质量发展[1-2]。全尾砂膏体充填具有不沉淀、不离析、脱水少等优点,能够保护周边环境并提高生产效率[3]。在制备高浓度充填料浆过程中,全尾砂的浓密沉降是一个关键环节。添加絮凝剂到矿浆中可以提高尾砂的沉降效率和底流浓度。因此,国内外学者对全尾砂浆的絮凝沉降以及高浓度充填料浆制备进行了广泛研究。

吴爱祥等[4]和王刚等[5]对多因素耦合条件下尾砂絮凝沉降规律进行了研究,结果表明影响絮凝沉降的重要因素包括尾砂入料浓度、絮凝剂用量和絮凝剂溶液浓度。朱建国等[6]研究了不同粒径级配的尾砂对絮凝沉降效果的影响。王洪江等[7]和吴爱祥等[8]以单位面积固体处理量和底流体积分数作为衡量尾砂浓密效果的评价指标开展研究,详细考察了各种因素对尾砂浓密效果的影响。侯贺子等[9]研究了不同料浆浓度和絮凝剂用量对尾砂静态沉降性能的影响,结果显示在适量絮凝剂用量下,沉降速度能够达到最大。孙浩等[10]探究了不同种类絮凝剂对铅锌尾矿絮凝沉降效果的影响。贺绍鑫等[11]通过测定沉降比、分形维数等方法,研究不同絮凝剂对黑臭底泥脱水性能和沉降性能的影响;杨宁等[12]通过絮凝沉降实验从12个类别絮凝剂中选出最佳絮凝剂,并确定最优絮凝剂添加量;刘晓辉等[13]采用聚焦光束反射测量(FBRM)技术得出絮凝沉降速度随其等效粒径增大而增大。阮竹恩等[14]通过测定絮团的弦长来构建沉降速率模型,为实际生产提供理论依据。田明明等[15]针对玲珑金矿尾砂进行絮凝剂选型并确定了最优参数,构建了絮凝沉降全过程力学模型。董培鑫等[16]采用正交试验建立了底流浓度、沉降速度与影响因素的函数关系。卞继伟等[17]通过开展动态絮凝沉降试验来确定供料速度与底流浓度的直接关系。温震江等[18]采用响应面法方法(RSM),基于RSM-BBD(Box-Behnken Design)对全尾砂料浆沉降参数进行了优化,并确定了最优参数。杨子龙等[19]采用核磁共振仪器对不同沉降高度下絮团空隙结构特征进行了分析。

这些研究结果对充填采矿法中全尾砂膏体充填过程的优化提供了重要参考,同时也为实现矿业的绿色可持续发展提供了理论基础。深入研究和理解全尾砂浆的絮凝沉降规律,可以更好地控制和优化充填过程,从而提升充填效果和矿业生产效率。本文在前人研究的基础上,运用Minitab软件中的DOE 设计试验方法,探究了各种因素对超细尾砂絮凝沉降的相互影响,并对各参数进行了优化,以期实现沉降速度最快、底流浓度最大且成本最低的目标。

1 试验材料

1.1 尾砂物化性质

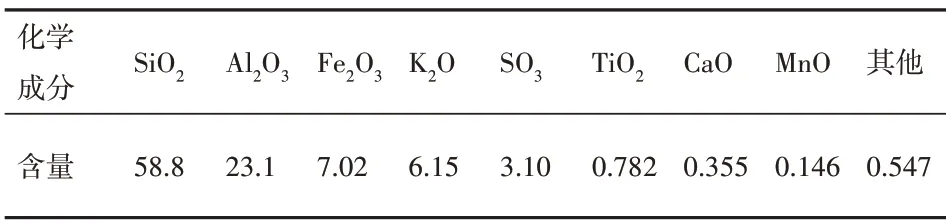

所选试验样本为江西省某铜矿的全尾砂。将尾砂晾晒烘干,然后进行粒径分析和主要化学成分测定,试验结果见图1 和表1。基于这些数据,计算得出其特征粒径d10,d50 和d90 分别为3.50,12.9 和171 μm。其中,D10 指样品累计粒度分布数达到10%时所对应的粒径;D50 指样品累计粒度分布百分数达到50%时所对应的粒径,D50 也叫中位径或中值粒径,常用表示粉体的平均粒度;D90 指样品的累计粒度分布数达到90%时所对应的粒径。数据显示,该铜矿的全尾砂含有相当比例的细颗粒,其中粒径小于74 μm 的细颗粒约占总量的80.93%。这些微细颗粒具有细小的粒度和较大表面积,当颗粒相互靠近时,电双层排斥力会试图阻止它们直接接触,而范德瓦尔斯力会试图将它们拉近。在两种力的相互作用之下,颗粒会保持平衡状态,并在颗粒外表形成一层极薄的结合水膜,这层水膜包裹并稳定颗粒,使它们保持分散状态。这种结合水膜的存在增加了颗粒的有效尺寸,从而降低了颗粒在水中的密度和沉降速度,导致自然沉降速度极其缓慢,无法达到动态放砂的要求。因此,迫切需要采取絮凝沉降方法来解决这一问题。

表1 尾砂化学成分分析Table 1 Chemical analysis of total ailings(%,mass frac tion)

图1 全尾砂粒径分布曲线Fig.1 Particle size distribution curve of total tailings

1.2 絮凝剂

絮凝剂是那些能够调控水中分散微粒的沉淀稳定性和聚合稳定性的物质类别。絮凝剂在水体中作用于分散微粒,引发微粒之间的凝聚和结合,使之形成更大的聚集体,并最终将其从水体中除去。根据其化学性质和离子类型的差异,絮凝剂可分为3 种主要类型:阴离子型、阳离子型和非离子型。在选取絮凝剂时,需考虑水体中微粒的特性以及化学环境的影响,以确保获得最优的絮凝效果。尾砂通常带有负电性,这使颗粒之间发生排斥作用,难以自发形成絮团并迅速沉淀。阴离子型絮凝剂能中和这些负电荷,从而减少颗粒之间的排斥作用,促进颗粒的聚集和沉降。因此,选择阴离子型絮凝剂有助于提高尾砂沉降的效率,从而有效提高底流中的固体颗粒浓度。因此,试验选用的7种絮凝剂均为阴离子絮凝剂,分别标记为X1~X7。

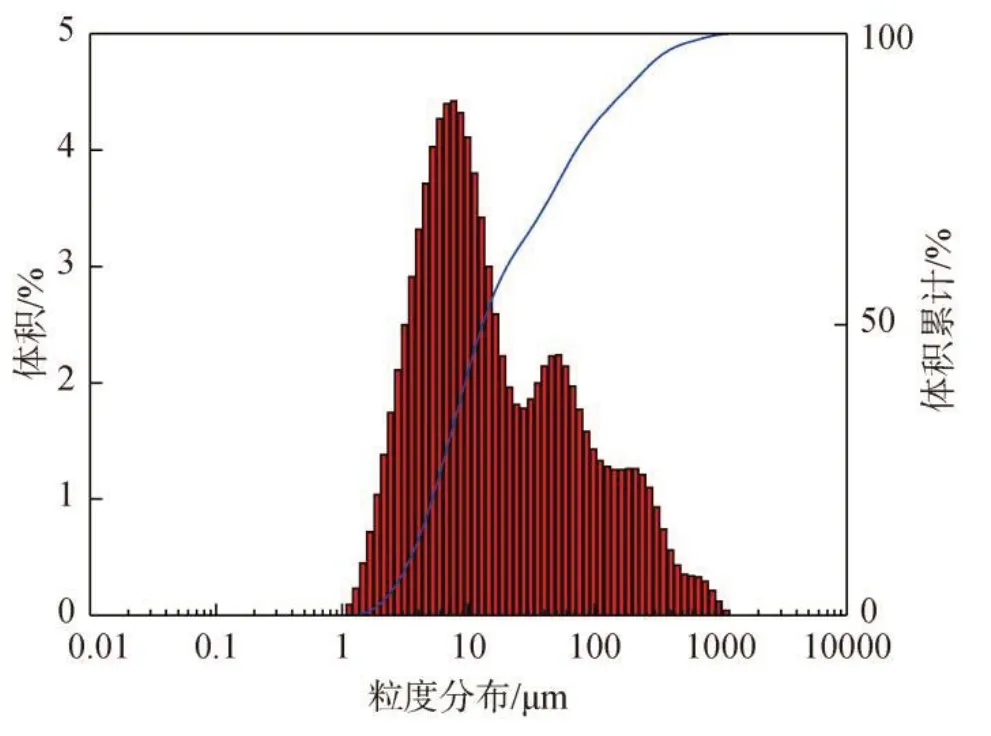

2 絮凝剂选型试验

针对不同物化性质的尾砂,不同类型的絮凝剂会产生显著的絮凝效果差异。为了选择合适的絮凝剂,配置相同料浆浓度(12%),采用相同絮凝剂浓度以及相同絮凝剂单耗的7 种絮凝剂进行全尾砂静态絮凝沉降试验,图2 展现了7 种不同类型絮凝剂的沉降曲线。沉降曲线是通过对每种絮凝剂进行试验观察得出的,它反映了在絮凝剂作用下水中微粒的沉降行为。通过观察曲线的形态和趋势,可以评估絮凝剂的沉降效果及其在不同时间段内的性能差异。

图2 不同絮凝剂沉降曲线图Fig.2 Sedimentation curves of different flocculants

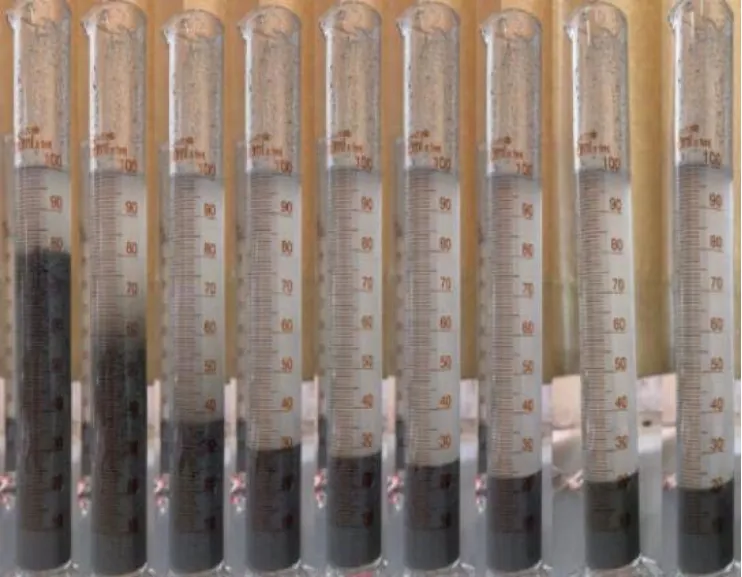

絮凝剂沉降过程如图3所示。从图3可以清晰地观察到,在全尾砂料浆中加入絮凝剂后的效果。首先,随着絮凝剂的加入,全尾砂料浆的分散微粒开始凝聚成聚集体,导致料浆的稳定性发生变化。其次,絮凝剂使得料浆中的微粒逐渐沉淀下来,形成沉淀物。结合图2可以发现,刚开始时絮凝剂沉降速率最大,随后逐步减小,3 min 后基本稳定。不同絮凝剂的沉降速率由快到慢依次为X5>X2>X1=X4=X7>X3>X6。可见,不同絮凝剂表现出的沉降效果完全不同,其中X5 絮凝剂沉降效果最为明显。

图3 絮凝沉降过程Fig.3 Flocculation and sedimentation process

3 絮凝沉降试验

3.1 试验方案

矿浆的絮凝沉降速度与矿浆性质、絮凝剂等多种因素有关,其中矿浆二次稀释后浓度、絮凝剂浓度以及絮凝剂添加量是目前公认的对沉降效果影响最大的因素,当这三者配比达到最优时,不仅能够提升絮凝沉降效果,而且能够有效降低成本。为了研究矿浆浓度、絮凝剂浓度以及絮凝剂单耗对底流浓度和沉降效果的影响并确定最优方案,设计构建三因素三水平全因子试验,具体试验参数见表2。

表2 试验方案Table 2 Experimental design

1)试验样品:分别取工业水900,860和820 g与烘干的尾砂100,140 和180 g,配置浓度分别为10%,14%以及18%的矿浆1000 g;

2)矿浆pH 值测定:在实验开始之前,测定每个矿浆样品的pH值,以确保试验在相同的pH环境下进行,以消除pH值变化对实验结果的影响。

3)絮凝剂浓度的配制:量取200 mL 的工业水置于250 mL 容量的烧杯中,分别称取100,200 和300 mg 絮凝剂加入烧杯中,搅拌30 min,将絮凝剂浓度配置为0.05‰,0.10‰,0.15‰;

4)混合矿浆和絮凝剂:将搅拌均匀的矿浆加入100 mL 的量筒中至满刻度;根据实验设置的絮凝剂用量,用注射器分别吸取不同体积的配好的絮凝剂溶液,加入装有矿浆的量筒中,用搅拌棒上下搅拌3 次之后,确保均匀混合,并立即开始沉降计时;

5)分别在沉降5,15,30,60,120,180,240和300 s 时记录沉积物的下降位置,并观察沉降过程中上清液的颜色,确定最佳絮凝剂类型和用量。

3.2 试验结果分析

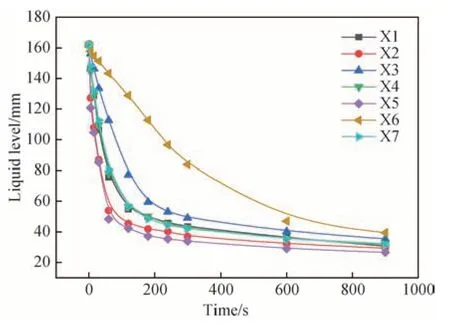

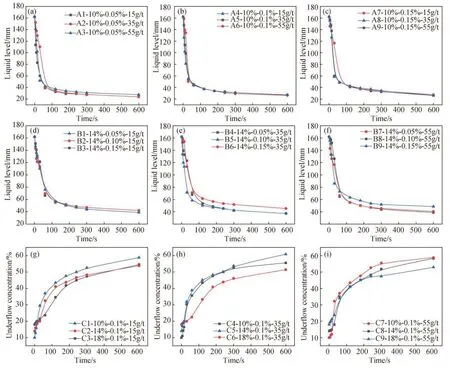

图4是分别控制单一变量絮凝剂添加量、絮凝剂浓度以及料浆浓度对沉降效果和底流浓度的影响曲线。

图4 单因素影响分析Fig.4 Single factor impact analysis(a)10%-0.05%;(b)10%-0.10%;(c)10%-0.15%;(d)14%-15g/t;(e)14%-35g/t ;(f)14%-55g/t;(g)15g/t -0.1%;(h)35g/t -0.1%;(i)55g/t -0.1%

3.2.1 各指标单因素对絮凝效果影响

根据图4(a~c)中A1~A9 的情况可见,在絮凝剂浓度为0.05%和0.1%时,絮凝剂单耗为35 g/t(A2 和A6)表现出最显著的沉降效果,而过多或过少的絮凝剂单耗都会对沉降效果产生负面影响,降低沉降效率。当絮凝剂单耗超过一定量时,矿浆会形成较大的絮团,导致沉降过程中水阻力增加,进而影响沉降效果。在絮凝剂浓度为0.15%的情况下,三者的最终效果基本一致。随着絮凝剂单耗的增加,初始沉降速度呈现上升趋势,即随着絮凝剂单耗的增加而逐渐增大。然而,最终各组的沉降效果趋于一致。这一发现说明絮凝剂的单耗不是越大越好,而是存在一个最优使用量。

根据图4(d~f)中B1~B9 的情况可见,在保持料浆浓度和絮凝剂单耗不变的情况下,低絮凝剂单耗和低浓度絮凝剂表现出更好的效果。随着絮凝剂添加量的增加,絮凝剂的沉降效果在絮凝剂添加浓度增加的初期得到改善,但当浓度过高时,絮凝剂溶液的黏稠度增加,使得絮凝剂难以均匀分散到尾砂溶液中,大量絮凝剂分子无法充分发挥作用,从而导致沉降速度减缓。

对不同浓度矿浆添加相同浓度絮凝剂,由于不同浓度料浆下降速率差别较大,故需通过计算底流浓度进行对比。根据Coe-Clevenger 提出的静态沉降模型和Kynch的沉降理论,可以计算出沉降曲线上任意点的固体浓度和沉降速率,可由式(1)和式(2)计算:

式中,φi和v(φ)为过沉降曲线任意点i作一条切线,对应于此点的固体浓度和沉降速率;φ0为悬浮液的初始浓度;H0为悬浮液的初始高度;H,T分别为过i点的切线在横坐标与纵坐标上的截距。

从图4(g~i)中C1~C9的数据可以得知,在相同的絮凝剂添加量条件下,随着料浆浓度的降低,沉降速度逐渐增加,且在10 min 内最终底流浓度越来越高。当保持絮凝剂浓度不变而增加添加量时,高浓度料浆的沉降速度加快,同时底流浓度也会提高。特别是在絮凝剂添加量为35 g/t时,14%浓度的料浆底流浓度超过了10%料浆的底流浓度,这表明此时其配比的沉降效果更为优越。此外,随着絮凝剂单耗达到55 g/t,更多的絮凝剂优先形成絮团,从而影响了絮凝沉降的效果。这些结果说明絮凝剂单耗和料浆浓度之间存在着最优的组合关系。

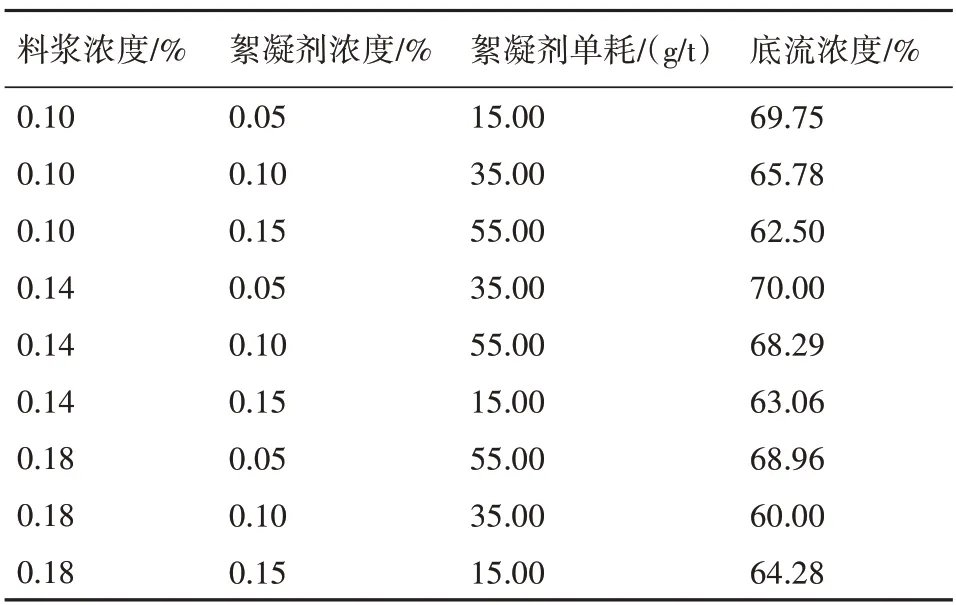

3.2.2 静态絮凝试验结果分析

根据设计构建的三因素三水平开展了絮凝沉降试验,试验结果见表3。利用Minitab软件对试验结果进行多元回归拟合,得出回归方程如式(3)所示。

表3 试验结果Table 3 Test results

式中,M为底流浓度,N1为料浆浓度,N2为絮凝剂单耗,N3为絮凝剂浓度。

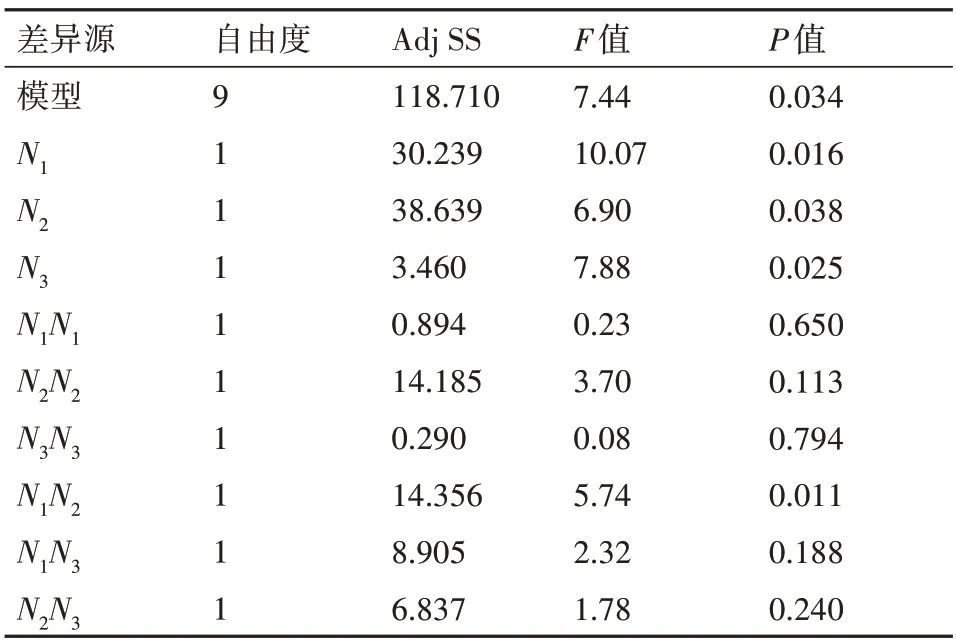

为了评估回归函数模型的可靠性,进行了方差分析,并将结果详细列示于表4 中。由表4 可以看出,当模型自由度P<0.05,则表明模型回归效果显著。从方差分析看出:F料浆浓度>F单耗>F絮凝浓度,说明本试验探讨的3个因素中,料浆浓度对絮凝沉降效果的影响最大,絮凝剂浓度影响最低。从方差分析的交互项中可以看出,N1N2的P值<0.05,而N1N3和N2N3的P值均>0.5。结果表明,料浆浓度(N1)和絮凝剂单耗(N2)之间存在着显著的交互作用,对全尾砂絮凝沉降效果产生了重要影响。这意味着N1和N2的变化不仅会各自对沉降效果产生单独的影响,而且它们之间的相互作用也对结果有显著影响。

表4 方差分析结果Table 4 Analysis of variance results

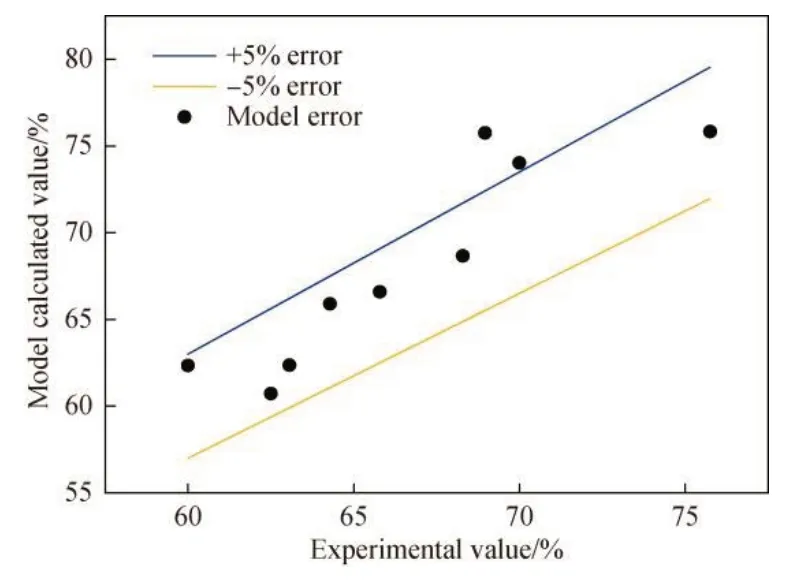

根据所构建的拟合模型,将试验配比参数代入所建立的回归模型中进行运算,得到拟合值与实测值如图5 所示。可以看出,除个别点外,底流浓度实测值与理论值的误差均在5%以内,具有较高的吻合度,表明模型可靠性高。

图5 计算值与试验值比较Fig.5 Comparison of calculated and experimental values

在确定最佳的絮凝沉降工艺参数时,为获得最优的絮凝沉降效果,需要对料浆浓度、絮凝剂单耗和絮凝剂溶液浓度等因素进行参数优化。本研究以极限底流浓度为优化目标进行参数优化,确定最佳参数:料浆浓度10.0%、絮凝剂单耗20 g/t、絮凝剂溶液浓度0.05%。

4 结论

1)本研究所使用的试验样品为全尾砂,其主要成分为SiO2。全尾砂中含有大量细小颗粒,其中粒径<74 μm 的细颗粒占总量的80.93%。由于颗粒粒度过细,表面积较大,仅采用传统的沉降方法无法满足动态放砂的要求。因此,必须采用絮凝沉降技术来处理全尾砂样品。通过使用絮凝剂,可以有效将细小颗粒凝聚成较大的颗粒,促进其沉降和与尾砂的分离。

2)通过对比分析7 种不同絮凝剂的沉降效果,确定了与该铜矿全尾砂性质最为匹配的絮凝剂型号,并通过试验证明了该型号絮凝剂在沉降效果方面的性能表现最佳。

3)全尾砂的絮凝沉降会受到多个因素的影响,其中料浆浓度对沉降效果的影响最为显著,其次是絮凝剂单耗,而絮凝剂溶液浓度对沉降效果的影响相对较小。此外,絮凝剂单耗和料浆浓度之间的交互作用也会对沉降效果产生显著影响。

4)经过试验设计和参数优化,得出全尾砂絮凝沉降的最优参数组合为:料浆浓度为10%,絮凝剂单耗为20 g/t,絮凝剂溶液浓度为0.05%。为验证最优参数的有效性,进行了相关的验证试验。试验证明,全尾砂絮凝沉降效果得到显著改善,底流浓度达到了73.55%,可满足现场工艺的要求。这为矿山生产实践提供了有力的指导,同时也为进一步的参数优化和工艺改进提供了参考依据。

5)本文仅探索了三种影响因素对絮凝沉降效果的影响,而实际工作中还会受到其他因素的影响,建议后续开展pH 值、试验环境温度、尾砂粒径级配等因素对絮凝沉降影响的研究。