0.5 mm 半硬态C5071 铜合金带材气垫炉600 ℃留底退火工艺研究

2024-01-15聂艳春刘羽飞胡斐斐梅伟王松伟

聂艳春,刘羽飞,胡斐斐,梅伟,王松伟

(1.江西铜业集团铜板带有限公司,江西 南昌 330000;2.中国科学院金属研究所,辽宁 沈阳 110016)

随着全球电子行业的高速发展,对电子元器件的功能和性能都提出了越来越高的要求,铜及铜合金带材作为制作电子元器件的关键材料受到越来越多的关注和研究[1-4]。C5071 铜合金带材相比紫铜带材具有更好的耐疲劳性能,比锡磷青铜带材更好的导电性能,是制作电子元器件的理想材料,被广泛应用于制造CPU 插槽、汽车电控器件端子、电子连接器、电器接插件等[5-8]。

目前,国内铜板带企业生产的C5071铜合金带材以0.5 mm 半硬态为主,所用的气垫炉留底退火温度大多为700 ℃,与常规紫铜和锡磷青铜600 ℃的留底退火温度不匹配,气垫炉生产时需要频繁的升温、降温,严重影响气垫炉的生产组织和生产效率,因此有必要研究其600 ℃的留底退火工艺[9],提高0.5 mm 半硬态C5071铜合金带材的生产效率。0.5 mm 半硬态C5071 铜合金带材的力学性能和电导率要求见表1。

表1 0.5 mm半硬态C5071铜合金带材的力学性能和电导率Table 1 Mechanical properties and electrical conductivity of 0.5 mm semi-hard C5071 copper alloy strip

1 实 验

1.1 C5071铜合金铸坯的制备

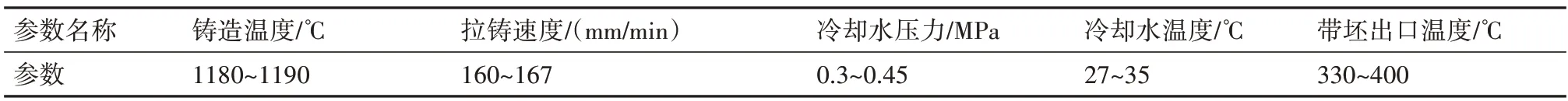

C5071 铜合金的铸造设备采用的是山东泰达生产的双流水平连铸炉,铸造方法为水平连铸法[10-14],铸坯尺寸为16 mm×440 mm×100000 mm。熔炼铸造工艺是影响水平连铸坯质量的关键,因此在铸造工艺方面采用了一套成熟稳定的熔铸工艺,以确保C5071 铜合金铸坯的质量,具体工艺参数见表2。

表2 水平连铸法生产C5071铜合金铸坯的工艺参数Table 2 Process parameters of producing C5071 copper alloy billet by horizontal continuous casting

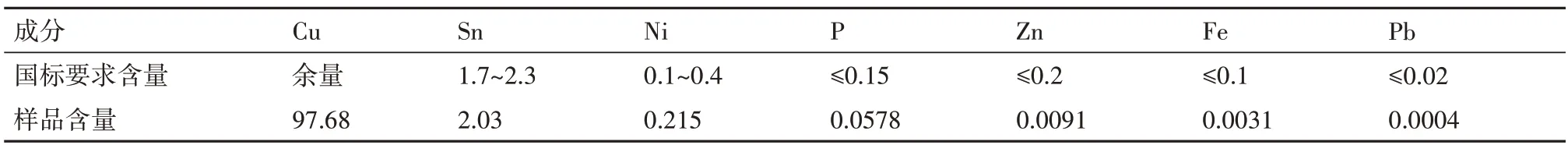

为保证铸坯的成分含量符合国标要求,从保温炉中取样进行成分检测。图1 分别为保温炉铸坯样品图和使用全谱直读光谱仪进行成分检测的实景图,铸坯成分检测结果见表3。

图1 (a)水平连铸保温炉样品;(b)C5071铸坯成分检测实景Fig.1 (a)Sample of horizontal continuous casting holding furnace;(b)Component detection of C5071 billet

表3 C5071铸坯成分检测结果Table 3 Test results of composition of C5071 billet(%,mass fraction)

图2(a,b)为C5071 水平连铸坯的拉铸实景图和铸坯截面的金相组织,其中RD、TD 和ND 分别代表铸坯的长度方向、宽度方向和厚度方向。从图2(b)可见,C5071铸坯的金相组织为典型的柱状晶组织[15],其上表面晶粒较细,柱状晶生长区较窄,而下表面晶粒尺寸较大,柱状晶生长区较宽,这是由于水的重力作用导致结晶器上模板的冷却能力强于下模板,因而铸坯上表面的形核率较高,晶粒较细小。由于后续工艺中粗轧开坯的加工率达到86%,铸坯的晶粒被充分破碎,其上、下表面的组织差异性得以消除,对成品的力学性能及电导率均无影响。

图2 (a)C5071水平连铸坯拉铸实景和(b)铸坯截面金相组织Fig.2 (a)C5071 horizontal continuous casting billet and(b)metallographic structure of billet section

1.2 C5071铜合金粗轧-中间退火工艺

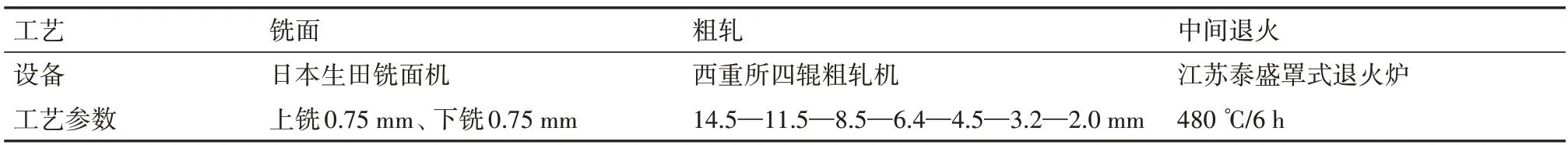

铜合金带材的组织和性能主要是通过控制留底工艺获得,因此0.5 mm 半硬态C5071 带材在粗轧-中间退火工艺上采用常规青铜的工艺[16-17],具体工艺如表4所示。

表4 C5071铜合金带材粗轧-中间退火工艺Table 4 Rough rolling-intermediate annealing process of C5071 Copper alloy strip

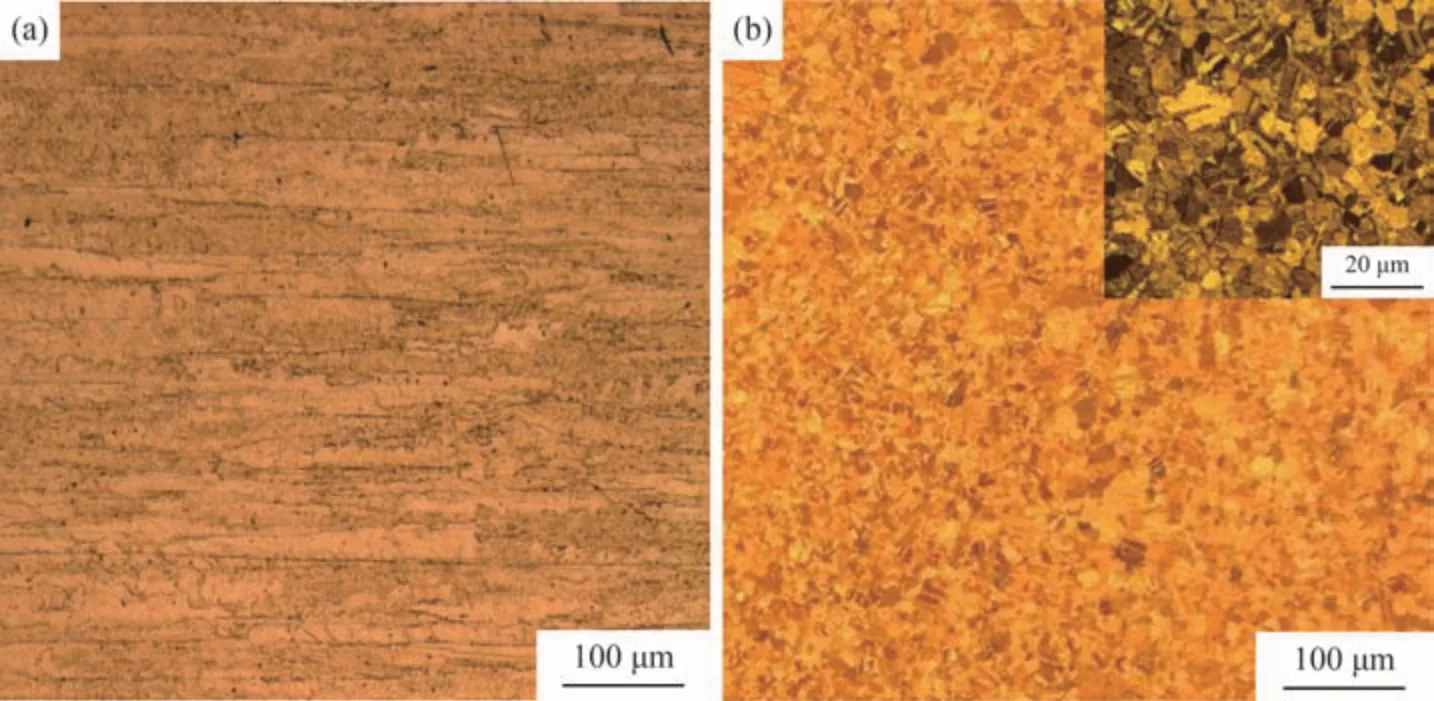

为了确认粗轧-中间退火工艺的合理性,对其组织进行金相分析。图3(a,b)为2.0 mm C5071 铜合金轧制态和退火态的金相组织。由图3(a)可见,C5071 铸坯经粗轧轧制后铸态晶粒沿轧制方向被拉长,形成了方向性明显的纤维组织。由图3(b)可见,经钟罩炉退火后,粗轧轧制形成的纤维组织全部转变为细小均匀的再结晶组织,晶粒尺寸约为10 μm,说明2.0 mm C5071轧制态组织经过钟罩炉退火后发生了完全的再结晶。

图3 2.0 mm C5071铜合金(a)轧制态和(b)退火态金相组织Fig.3 Metallographic of structure 2.0 mm C5071 copper alloy as(a)rolled and(b)annealed

对退火态样品进行力学性能和电导率测试。硬度测试采用日本恒一公司生产的FV-700 维氏硬度计;抗拉强度和延伸率测试采用日本岛津公司生产的AG-500 KN 电子拉伸试验机;电导率测试采用德国Linseis 公司生产的LSR3 电阻系数分析仪。测试结果见表5。

表5 C5071退火态样品的力学性能和电导率测试结果Table 5 Test results of mechanical properties and conductivity of C5071 annealed samples

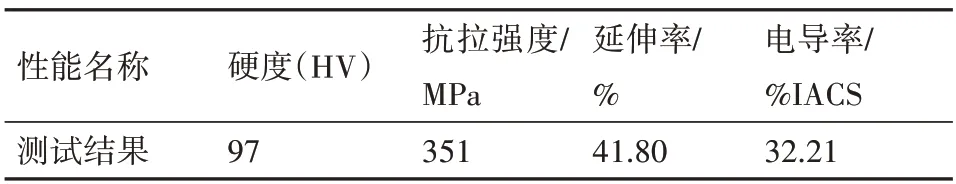

1.3 C5071铜合金冷轧加工率曲线

制定0.5 mm 半硬态C5071 铜合金带材的留底工艺之前,需绘制C5071 铜合金的冷轧加工率曲线。

采用西 重所生产的Φ230 mm/Φ600 mm×600 mm 四辊可逆中轧机将2.0 mm 退火态带材分别轧至1.8,1.6,1.4,1.2,1.0,0.8,0.6 mm,对应的冷轧加工率分别为10%,20%,30%,40%,50%,60%,70%,冷轧加工率的计算公式如式(1)。

式中,ε为冷轧加工率,d为轧制前厚度,d0为轧制后厚度。

取每个冷轧加工率对应的样品检测其维氏硬度,然后根据检测结果绘制C5071铜合金的冷轧加工率曲线,如图4所示。

图4 C5071铜合金的冷轧加工率曲线Fig.4 Cold rolling rate curve of C5071 copper alloy

2 结果与分析

2.1 留底厚度的确定

为了使0.5 mm 半硬态C5071 铜合金带材的力学性能最大程度地满足要求,采取中间值控制的方法,将硬度控制在HV160.5。根据C5071 铜合金的冷轧加工率曲线,硬度HV160.5对应的冷轧加工率约为26%,因此完成气垫炉留底退火后,成品轧制的冷轧加工率必须在26%左右,这样才能使带材的硬度控制在中间值,换算得出留底厚度为0.68 mm,故采用中轧成熟的工艺道次分配(2.0—1.3—1.05—0.88—0.76—0.68 mm)来完成留底轧制。

2.2 气垫炉退火工艺的确定

留底轧制后,按照工艺规程进行退火。退火设备采用的是德国容克公司生产的气垫式退火炉,如图5 所示,设备的最高退火温度为800 ℃,最大速度为100 m/min,允许退火的带材厚度为0.05~1.2 mm。

图5 德国容克气垫式退火炉Fig.5 Germany junker air cushion annealing furnace

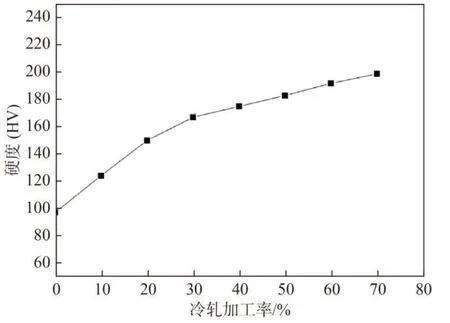

对于气垫式退火炉而言,影响材料退火后性能的主要因素是退火温度和退火速度[18-19]。0.5 mm半硬态C5071 铜合金带材的留底退火温度设定为600 ℃,设置了20,40,60 m/min3 个退火速度进行试验,分别取退火后的带材进行金相观察,观察结果如图6所示。从图6(a,b)可见,金相组织的晶界明显且晶粒细小均匀,部分区域还可以观察到退火孪晶的存在,其中图6(a)的晶粒尺寸比图6(b)的略大,说明带材在气垫炉600 ℃,20 m/min 和600 ℃,40 m/min 两种退火工艺条件下均发生了再结晶,且在气垫炉600 ℃,20 m/min 的退火工艺条件下晶粒发生了一定程度的长大。从图6(c)可见,晶相仍然保留着轧制状态下的纤维组织,晶界不清晰,说明其在气垫炉600℃,60 m/min 的退火工艺条件下未发生再结晶或再结晶不充分。

图6 C5071铜合金带材在不同退火速度下的金相组织Fig.6 Metallographic structure of C5071 copper alloy strip after annealing at different annealing speeds(a)20 m/min;(b)40 m/min;(c)60 m/min

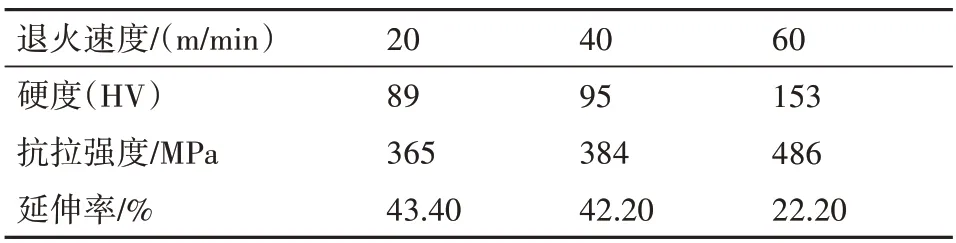

为了进一步确定带材在气垫炉不同退火工艺下达到的效果,分别取样并测试了其硬度、抗拉强度和延伸率,结果见表6。测试数据与金相组织的分析结果基本吻合,且带材在气垫炉中以600 ℃,40 m/min的退火工艺条件退火后,其硬度值与前述钟罩炉退火的硬度值非常接近,因此0.5 mm 半硬态C5071 铜合金带材的气垫炉留底退火工艺应采用退火温度600 ℃、退火速度40 m/min。

表6 C5071铜合金带材在不同退火速度下的力学性能Table 6 Mechanical properties of C5071 copper alloy strip at different annealing speeds

2.3 成品轧制

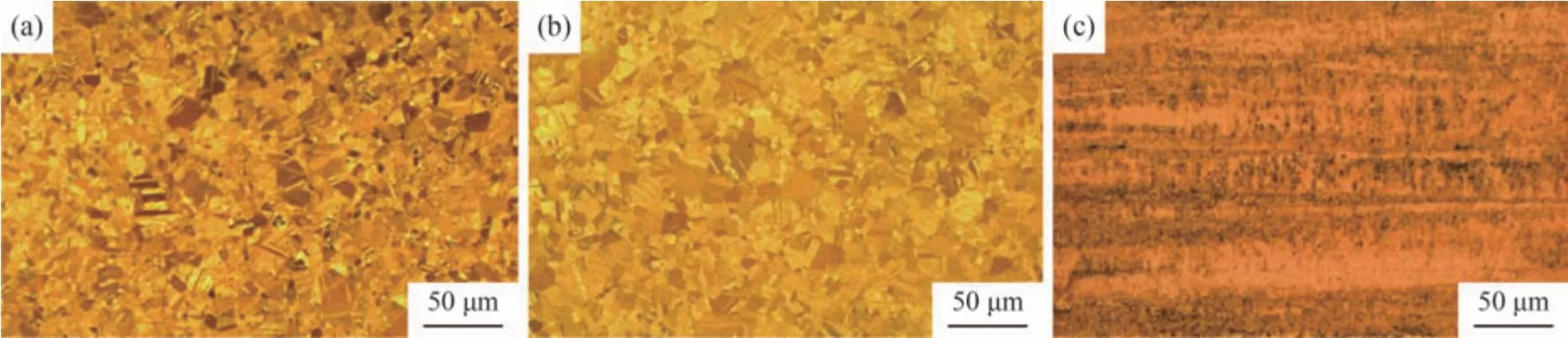

成品轧制设备采用的是美国I2S公司生产的二十辊精轧机,可生产厚度0.05~1.0 mm的带材,厚度控制误差为8 μm,最大轧制速度能达到600 m/min。0.5 mm 半硬态C5071 铜合金带材的成品轧制工艺为0.68 mm-0.5 mm,按照工艺规程完成成品轧制后,取样测试其硬度、抗拉强度、延伸率、电导率,结果见表7,可见其各项性能均满足要求,说明整套工艺流程可生产出合格的0.5 mm 半硬态C5071铜合金带材。

表7 0.5 mm半硬态C5071带材成品力学性能和电导率Table 7 Mechanical properties and conductivity of 0.5 mm semi-hard C5071 finished product

3 结论

由于水的重力作用导致结晶器上模板的冷却能力强于下模板,因此水平连铸法生产的C5071铸坯金相组织表现为:上表面晶粒较细,柱状晶生长区较窄;下表面晶粒尺寸较大,柱状晶生长区较宽。

通过绘制C5071铜合金的冷轧加工率曲线,确定了0.5 mm 半硬态C5071 铜合金带材的留底厚度为0.68 mm,可以将成品带材的硬度控制在中间值,最大程度地满足性能要求。

通过分析C5071 铜合金带材在气垫炉温度600 ℃下分别以20,40,60 m/min3种退火速度退火后的金相组织,发现在气垫炉600 ℃ 和40 m/min的退火工艺下退火后,材料发生了明显的再结晶,晶粒细小而均匀,同时结合其性能测试结果,确定退火温度600 ℃、退火速度40 m/min为0.5 mm半硬态C5071铜合金带材最佳的气垫炉留底退火工艺。

使用美国I2S 公司生产的二十辊精轧机进行成品轧制,最终获得了性能符合预期且满足要求的0.5 mm半硬态C5071铜合金带材。