铜板带材成材率的计算方法及影响因素

2024-01-15张旺赵久辉刘羽飞王敏朱靖

余 斌,张旺,赵久辉,刘羽飞,王敏,朱靖

(1.江西铜业集团铜板带有限公司,江西南昌 330096;2.江西江铜高精铜板带有限公司,江西南昌 330096)

铜及铜合金板带具有优良的导电导热性能、弹性性能、耐腐蚀性能及耐磨损性能,被广泛用于精密电子、电气通讯及新能源汽车等领域。铜板带加工过程复杂、加工工序多、品种规格多,是铜加工领域加工难度最高、技术含量最高,成材率却最低的一种铜加工材料[1-4]。加工工序繁多且复杂,导致国内各铜板带企业的成材率计算方法各不相同,使各企业之间的综合成材率在一定程度上不具有可比性,而成材率是衡量产出比的经济指标,计算准确且标准通用的成材率指标,是衡量企业技术水平的重要依据。因此,规范成材率计算方法对铜板带加工行业具有重要意义。

目前,铜板带企业成材率主要分为内控成材率及企业综合成材率。内控成材率指的是企业内部为指导某工序或某规格产品的生产过程或提高生产效率而进行的统计,如单卷成材率、工序成材率、品种成材率等,各企业根据生产需要自行选择统计方法;企业综合成材率是衡量企业技术水平、反馈生产成本等软实力的重要指标[5-6],用于向上级单位报送数据、企业之间的横向比较、行业协会的综合统计等。成材率具有可比性对行业发展意义重大[7]。目前各企业使用较多的统计方法有单卷算术平均法、阶段成材率组合法及产成品计算法等,这些统计方法各有特点。分析研究出一种各企业相互认可,且能客观反映各企业成材率水平,并可对企业成材率进行比较的计算方法,对行业生态健康尤为重要。

提高成材率就是降低过程损耗,可以降低单位成本、增加企业效益,是技术水平及管理水平的综合体现[8]。分析影响成材率的因素对于提高成材率具有重要意义。本文结合生产实际,深入分析了造成成材率主要过程损失的几大因素,包括断带、轧机头尾料、切边等,同时研究了几种提高成材率的措施。

1 成材率指标的概念及种类

1.1 成材率的概念

成材率是指从原料到成品过程的产出比例,反映了该公司生产该产品的技术水平、生产成本及投料情况。

1.2 成材率的种类及应用

成材率按照单个样本、各个工序、产品牌号及综合样本可分为单卷成材率、工序成材率、品种成材率及综合成材率。单卷成材率主要用于判定某卷料或某个样本的成品情况;工序成材率主要用于衡量各工序的损失情况,通过数据对比,可以及时发现影响成材率的问题,便于及时制定措施加以解决,同时也可验证措施的实施效果;品种成材率主要用于区分各品种的成材率,方便独立核算、成本计算及制定改进目标;综合成材率是一个时间段内对产品综合成品情况的评判,主要用于成本核算、技术实力比较、指导制定目标,常用于企业管理或与外部数据的比较。

1.2.1 单卷成材率

单卷成材率指的是从铸坯到成品的成材水平,单卷成材率=成品重量W成品/铸坯重量W铸坯。单卷成材率可以反映某卷铸坯的成材水平,即成材水平=(铸坯重量W铸坯-生产过程中报废重量W报废)/铸坯重量W铸坯。从上述计算公式中可以看出,在铸坯重量一定的情况下,提高单卷成材率的关键是减少生产过程中各工序金属报废量。此外,同时提高铸坯重量也有利于提高单卷成材率。对其进行统计分析可以反映某卷铸坯的成材水平,也有利于针对性制定提升措施。

1.2.2 工序成材率

工序成材率指的是铸坯到成品生产过程中各个工序的成材率,即工序成材率=流转下道工序重量W流转/来料重量W来料。工序成材率可以反映某一工序的技术水平及成材损失情况,对于指导该工序生产及改善整体成材率具有重要的意义。

1.2.3 品种成材率

品种成材率指的是铜及铜合金板带材按不同品种分别进行区分统计,如锡磷青铜、紫铜、铜镍硅合金、黄铜等各品种成材率。品种成材率一般可以准确区分不同种类产品的实际成材率,了解各个品种的生产水平,反映某一企业的某一品种铜板带的生产水平,同时也可指导企业提高产品成材率,是企业内部统计、分析、对比及制定目标的数据源之一。

1.2.4 综合成材率

综合成材率指的是企业内所有铜及铜合金板带产品生产的成材情况,是各工序各品种成材率的综合,切实反映了企业的综合技术水平。

目前行业内公布的成材率一般是综合成材率,但综合成材率涉及范围广、品种多、工序复杂、流程长,计算方式多种多样,一般统计方法难以准确衡量和对比该企业的技术水平。本文通过调研铜板带行业常用的综合成材率的计算方法,并进行比较分析,在此基础上提出一种相对合理的计算方法,供相关企业参考。

2 综合成材率的计算方法及优劣势分析

2.1 阶段成材率组合法

阶段成材率组合法是各个工序成材率连乘,通过工序成材率组合计算综合成材率的方法,如式(1):

式中,P为综合成材率;P1,P2,P3…为各工序成材率。

阶段成材率组合法受产品工序设定、物料传递平衡等因素影响较大,产品规格及种类严重影响阶段成材率组合法计算综合成材率的结果,如厚带加工流程短、薄带加工流程长、紫铜加工流程短、青铜加工流程长。此外,在一个统计时间范围内前道工序获得的半成品在该统计期间未到成品,物料传递不平衡,由阶段成材率组合法计算出的综合成材率结果不能准确表示该企业的技术生产水平,但这种方法可以清楚地呈现各阶段成材率及问题,便于指导企业进行生产指标分析、生产计划制定等[9]。

案 例1:公 司A 生产磷青铜、紫 铜、C194、C7025等牌号铜板带产品,某月各个工序成材率统计结果见表1,各种牌号产品综合成材率(采用单卷成材率法)统计结果见表2。

表1 公司A某月工序及综合成材率Table 1 Process and comprehensive yield of Company A

表2 公司A某月按品种牌号统计的成材率及综合单卷成材率Table 2 Yield by variety and brand and comprehensive single-roll yield of Company A

根据表1 及表2 结果可知,用不同方式计算出的成材率存在一定差异,且没有对错之分,这是由于计算方式不一样,其侧重方向也不同。阶段成材率组合法可以清楚地反映各工序的成材情况及波动情况,可以更好地指导制定工序目标,但无法反映各品种成材率情况。不同品种的产品,其成材率、加工成本及加工费也不一致,仅凭阶段成材率这一项指标,难以全面反映公司的实际经营情况和加工水平。

2.2 产成品计算法

产成品计算法是一种统计相对简单的计算方法,有两种计算方式,其计算公式分别为:1)综合成材率=本月成品入库量W入库/ 投料重量W投料×100%;2)综合成材率=本月成品入库量W入库除以本月产出铸坯重量W产坯×100%。

前者考虑了熔铸过程中的熔炼损失,而后者仅考虑加工过程的损失。由于熔铸过程的损失比较复杂,且体现了企业的铸造技术水平,一般单独考虑。因此,用后者表示综合成材率较多。产成品计算法方法简单,适用于某些加工流程短的企业,但对于综合加工周期长、在某个时间段未达到成品的产品,使用该计算方法获得的成材率相对不准确。此外,如果本月在制品占用变化较大,对计算结果影响也较大,不利于该情况的计算。

案例2:公司B 和公司C 统计了相邻两月的成材率(见表3),公司B 生产品种单一,加工程序简单(紫铜和黄铜),公司C 生产品种复杂,且加工流程长而复杂(磷青铜和C7025)。

表3 公司B及C相邻两月成材率情况Table 3 Yield of two months of Company B and Company C

由表3 可知,公司B 和C 某月成材率相差较大,除自身工艺原因外,还有一部分原因是加工工序长,一部分产品未到成品,但产坯数变化不大,造成成材率低,与实际情况不符。其次公司C相邻两月成材率相差大,产坯数不变,在制品变化大,到达成品数量不一致,造成前后月成材率相差很大,其实两月加工和订单均无明显变化。因此该计算方式不适合工序复杂的企业,否则会造成领导决策与实际不符。对于加工流程简单的企业,则可以使用该计算方法。

2.3 单卷算术平均法

单卷算术平均法的计算方法为:单卷成材率=单卷入库重量W入库/铸坯重量W铸坯×100%。

由于“单卷入库重量W入库=铸坯重量W铸坯-生产过程中报废重量W报废”,因此使用该种成材率计算方法进行生产过程统计,其关注点更多在于每卷物料在生产过程中产生的金属报废量,这样更便于生产管理人员发现单卷物料在某一工序产生异常报废的原因,从而制定对应的成材率提升措施,避免批量报废事故的发生,达到提升综合成材率的目的。

运用这一统计方法,综合成材率等于单卷成材率的算术平均值。由于只计算了算术平均值,未考虑重量权重比因素,因此采用该综合成材率计算方法时,往往对不同牌号物料分别计算(不同牌号物料卷重差异较大),这种方式能够较为准确地反映生产车间不同牌号物料的成材率水平。此外,整卷报废情况也需要考虑进去,不能忽略。因此,该种方法对于计算短期成材率具有一定优势,对于一个长时间范围内的成材率,采用这种方式时,其过程相对复杂、工作量大,同时未考虑特采供货及退货情况,因此所计算出的成材率有较大误差。

案例3:公司D 生产铜板带产品,采用单卷算术平均法统计某月的综合成材率,其中当月报废铜带20卷,依据单卷算术平均法计算的单卷成材率及考虑报废铜卷的成材率(产成品计算法),见表4。

表4 不同计算方法统计的成材率Table 4 Yield of different calculation methods

由表4 可知,单卷算术平均法未考虑单卷报废,导致成材率有明显偏差,因此在实际统计计算时要注意规避整卷报废的情况,一旦出现某卷材料整卷报废时要引起重视,不要造成批量报废。统计单卷成材率对于实际生产具有一定的指导意义,可减少或杜绝整卷报废情况。单卷成材率不适宜作为当月或更长周期的综合成材率的核算依据,但用来指导短周期(如每周)实际生产具有较好的效果。

2.4 成品跟踪计算法

带材完成成品规格分切后,在包装和仓储过程中会因磕碰或保管不当产生一定报废;另外,产品发送给客户后因质量等原因会产生一定数量退货。将这两部分产品重量从成品分切量中剔除而计算综合成材率的方法,称为成品跟踪计算法[10-11]。其计算公式为:综合成材率=(成品分切量W分切-成品报废量W报废-当月退货量W当月退货)/分切卷铸坯总量W铸坯。

相比于产成品计算法,采用成品跟踪计算法计算综合成材率时,综合考虑了在所有生产工序完成后,为实现产品经济价值而进行的后续市场互动行为。由于不完全被生产车间的生产活动所影响,因此该计算方法对于公司财务部门计算统计相关经济成本指标有更重要的意义,是公司综合经营水平更真实的体现,但计算过程相对复杂、工作量较大,同时也需要考虑整卷报废情况。

案例4:公司E 采用成品跟踪计算法统计综合成材率,表5 是公司E 某两月的分切、成品报废及当月退货情况。

表5 公司E某两月分切及成材率情况Table 5 Two-month slitting and yield of Company E

由表5 可知,采用成品跟踪计算法统计成材率,每月的分切、分切报废及退货等数据非常清晰,可以反映分切损失、退货等经济价值活动,具有一定指导意义。但是,这种计算方法也存在两个问题:1)未考虑出现整卷报废的情况。统计数据显示,考虑整卷报废会降低该计算方式所计算的综合成材率,降低多少取决于整卷报废数量。所以采用这种计算方式时,必须注意报废情况。2)所得成材率有误差。该公司这两月在制品数量相差300 t,是表5 中成材率统计所未考虑的,使得成材率偏离实际。

3.5 计算盘点法

计算盘点法是结合以上计算方法,并尽可能避免退货、在制品数量变化、计算繁琐等不利影响的一种统计方法,其计算公式为:综合成材率=(当月入库成品重量W当月入库-当月退货量W当月退货)/(当月在制品结余W当月结余+当月累计产坯W当月产坯-上月在制品结余W上月结余)。

计算盘点法中,分子部分考虑了由于仓库损失、运输损失及客户使用缺陷[12]导致的成品损失,分母部分考虑了在制品部分变化,同时计算相对简单。月成材率,一般是在月底对在厂在制品进行盘点后,根据汇总产坯、退货、入库成品重量等数据计算获得,相对来说,其工作量较小、计算简单、准确性也较高。采用计算盘点法进行统计时,既盘点了在制品的变化、退货等数据,也对公司经营活动进行了详细分析,这些统计行为均可用于指导生产经营活动及指导如何降低成本,具有一定的优势。

案例5:公司F 采用计划盘点法统计产品综合成材率,某两月统计数据如表6 所示。可以看出,公司F某两月的成材率相当,而前月入库量少于后月入库量。通过计算盘点法可以合理避免在制品数量波动对成材率核算的影响,同时考虑了成品部分损失,相对合理。成材率核算符合真实水平,计算和盘点相对简单,核算快速便捷,可及时反馈当月成材率情况,并指导企业制定下月生产计划和对全局做出科学决策。

表6 公司F某两月数据统计及成材率情况Table 6 Two-month data statistics and yield of company F

3 成材率的影响因素及提高措施

实际生产过程中,铜板带加工企业的综合成材率一般在50%~80%,影响铜带成材率的因素很多,主要取决于原料设计卷重及过程损失,见式(2)[13]:

式中:p为综合成材率;W原为原料设计卷重,W损为熔铸及冷轧过程的损失。

由式(2)可知,原料设计卷重越大,综合成材率越高。生产过程中,由于大铸锭对熔炼工艺以及后续冷轧加工工艺的要求更高,不利于高精铜板带生产的质量控制。实际生产过程中可根据客户需求卷重、铜合金牌号等级、生产线上操作人员技术能力等诸多方面选择合适的卷重设计。例如,针对紫铜,国内外一般选择650 mm 甚至1250 mm以及卷重10~15 t的设计方案;针对C7025/7035等高端铜合金带材,一般选择带宽450 mm、卷重5~7 t的设计方案,以保证产品的高品质。

随着产品朝向高端多功能方向发展,卷重对成材率的影响逐渐变小,过程损失对成材率的影响较大,影响因素较复杂。加工过程中,影响综合成材率的因素主要有熔铸质量以及铣面量、断带、轧机头尾料、裂边切边、产品表面质量及分切损失等[14-16]。据不完全统计,某铜板带加工企业影响成材率的主要因素及其影响程度如图1 所示,可见,铣面量、产品分切、轧机头尾料、切边等对成材率影响较大,需要重点分析和重点关注。随着企业管理水平、员工操作水平及设备能力的提高,断带问题明显改善,但同样不可忽视,需要不断减少甚至杜绝断带问题,提高成材率,这也是企业综合实力的重要体现。

图1 影响成材率的主要因素及占比情况Fig.1 Main factors and proportion that affect yield of finished products

3.1 断带

断带是在铜板带冷轧过程中对成材率影响较大的因素,反映了企业冷轧设备(轧机、卧式/立式退火炉)、员工操作水平、企业管理水平等诸多方面的实力。在生产过程中,减少断带次数及降低断带程度可以保障设备稳定运行时效,提高冷轧效率,提升产品综合成材率。

铜板带冷轧过程的断带主要分为轧机轧制断带及退火炉断带。

1)轧机轧制断带。主要原因有:①材料边部裂纹或中部孔洞,并在轧制过程中向其他区域延伸;②起轧厚度波动大,轧机启动流程不合理,操作人员操作失误;③来料板型较差,存在各种形式的浪纹,造成轧制过程中轧制力波动,阻碍稳定轧制[17]。生产过程中,需要对来料进行严格筛选,保证来料质量,同时提高现场人员操作水平和生产管理水平,减少断带次数,提高成材率。

2)退火炉断带。主要原因是:原材料质量(板型不规则、有裂口等),工艺设置及操作(张力、风速过大等),机械设备和电气设备(对中不准、缝合不牢等)[18-19]。可以通过严格监测来料质量、设计合理的工艺及对设备定时检查维护解决此类断带问题。

3.2 轧机头尾料损失

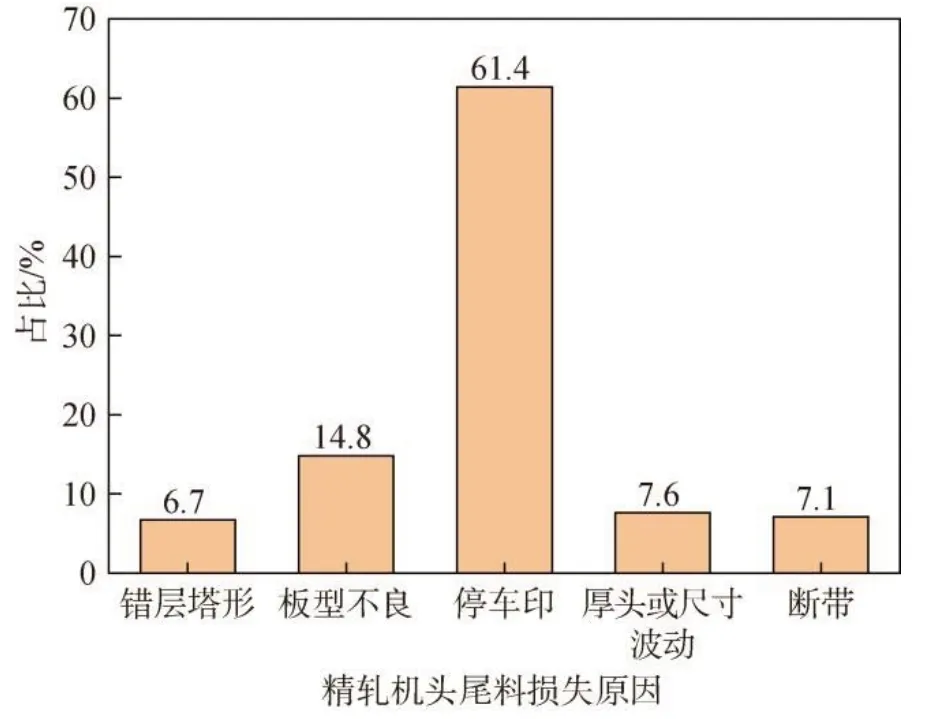

轧机头尾料损失对产品成材率的影响较大,减少轧机头尾料的损失对提高综合成材率具有积极意义。造成轧机头尾料损失的主要原因有:材料头尾厚度不符合要求,起轧时材料表面出现辊印,材料内外圈错层或出现塔形、挫伤,轧制力波动,板型较差,气垫炉停车时在材料表面出现印痕等。由图2可知,厚头及尺寸波动是造成中轧机头尾料异常损失的主要原因;由图3 可知,气垫炉停车或降速是精轧机头尾料异常报废的主要因素。起轧及停车升降速会造成辊系偏心、轧制力和张力波动,需要进行偏心补偿、开收卷机速度补偿、轧制自动化纠偏,促使系统快速进入稳定轧制状态,从而减小参数波动及厚度差异,减小头尾料损失,提高成材率[20]。气垫炉停车降速主要是由于活套储存铜带能力不足,也需要重点关注。对生产管理模式、员工操作水平、机械设备及电气精度提出更高的要求,可以有效减少轧机头尾料损失;设计合理的工艺,可以减少缺陷带来的头尾料损失[21]。此外,通过建立轧制工序成材率报表,有利于及时发现日常生产中的异常情况,便于及时关注成材率的变化趋势,帮助企业分析探索出提高和改善成材率的工作方向。

图2 中轧机头尾料损失原因及占比Fig.2 Reasons and proportion of loss of head and tail in intermediate cold rolling mill

图3 精轧机头尾料损失原因及占比Fig.3 Reasons and proportion of loss of head and tail in reversing copper foil rolling mill

3.3 裂边及边部切削量

铜板带材冷轧加工过程中的裂边不可避免,严重影响产品的综合成材率。据不完全统计,某企业由于裂边导致边部切削而出现的损失占成材率损失的27.3%,尤其是部分带材需要进行二次切边,进一步降低了产品成材率。分析裂边原因及减少不必要的切边损失,能有效提高产品综合成材率。铜带产生裂边的原因主要是铸坯冷却不均、熔铸成分偏析、轧制加工率过大等;造成需要进行二次切边的原因,主要是切边不及时或一次切边时出现误差[22-23]。

采用大加工率进行加工主要为了满足强度要求,但此时必须注意平衡其与产生裂边倾向的关系,避免因加工率过大造成裂边[24]。采用电磁搅拌[25]或电脉冲技术[26]可减小熔铸成分偏析。在模具边部开槽,可提高冷却均匀程度,减小裂边倾向。

调研某企业2021 年1~6 月的二次切边情况,发现平均二次切边率为10.42%[见图4(a)],边部切削损失占成材率损失的比例较大。通过分析裂边原因,采取相应改进措施,二次切边率得到有效控制,平均二次切边率降低到4.87%[见图4(b)],提高了综合成材率。

图4 某企业2021—2022年二次切边率变化趋势图(a)实施改进措施前;(b)实施改进措施后Fig.4 Trend chart of the second trimming rate of a certain enterprise from 2021 to 2022(a)Before implementing measures;(b)After implementing measures

在生产过程中,需要对容易产生裂边的牌号产品或规格产品进行重点跟踪,认真分析二次裂边原因,采取措施,减少不必要的切边损失,同时也要避免因切边不及时而导致更大的损失。

减小裂边及二次切边量的一般措施有:1)确定最佳原料配比方案和熔铸工艺,获得铸造组织良好的铸坯;2)总结出在不增加轧制道次的前提下需要控制的各轧程总加工率的上限,避免因轧制力过大而产生裂边;3)优化精轧机轧制道次分配制度,使各道次轧制力更均匀,有利于轧制过程平稳;4)优化物料打包方法和钟罩炉装炉方法,防止物料在打包和装炉过程中出现压伤部位,从而杜绝后续轧制延展时物料因有压伤部位而出现毛刺、裂边缺陷的现象;5)制定铜带转运制度,降低吊具对铜带边部的撞伤程度,以实现吊具对铜带边部无撞伤。

3.4 熔铸质量及铣面量

铣面是去除铜带热轧坯或水平连铸坯表面氧化皮的有效方式,但会产生约10%的铣削损失。为了减少材料损失,有些企业尝试使用钢刷刷除的方法或喷丸工艺去除表面氧化皮,但此操作易引发后续表面缺陷。因此,铜板带行业内去除氧化皮的主流工艺还是铣面工艺。采用常规铣面工艺去除氧化皮时,材料损失较大,主要原因有:1)热轧坯或水平连铸坯表面的氧化皮厚度难以测量,操作工只能根据经验或铣面规则确定铣面量,会出现重铣或铣面量过大,增加不必要的铣面量[27];2)铸坯表面不平整,如果铣削量过小,会出现凹处漏铣,铣削量过大,会造成铣削过量,影响成材率。

实际生产过程中,可通过以下措施减少铣面损失:1)通过对各品种铜带铣面工艺进行试验,确定铣削量,制定铜带牌号分类铣削标准;2)优化熔铸工艺,提高铸坯表面质量,获得更平整的铸坯[28-29];3)减小热轧终轧厚度,热轧坯终轧厚度调整到11~13 mm;4)对双面铣设备进行进一步改进升级,以实现多功能自动确定铣削量及提高铣面质量[30]。

3.5 分切损失

分切损失是影响综合成材率的重要因素[31],约占到总成材率损失的5%~20%,其主要影响因素包括表面缺陷、头尾尺寸超标、分条边角料剔除、中部边部起浪、毛刺等。表面缺陷主要由上道精整工序控制,在上道工序必须严格控制白点、刷纹、起皮、黑丝、挫伤等各种表面缺陷,减少表面缺陷损失。对于表面缺陷,越早发现,越有利于降低损失,一般通过表面智能系统及时发现表面质量问题,及早处理[32]。头尾尺寸超标损失主要是头尾料尺寸不符合需求而废除头尾时产生的损失,跑头量取决于头尾尺寸不符的料量。为了减少头尾损失,需要严格控制头尾尺寸,同时制定严格的跑头损失标准,根据不同规格和产品制定头尾部废切标准,并严格执行。此外,需要合理接单排产,避免不必要的分条损失。对于高精密电子铜带,在分切质量方面的要求很高,需要严格控制边部毛刺、宽度误差、边部碎浪、侧弯、料卷整齐度等,并对纵剪分切技术及装备进行改进,减少分切过程的损失,同时配备合适的衬纸,提高表面质量及成材率[33-34]。

4 结论

成材率是衡量企业技术水平和管理水平的关键指标,反映企业过程损失及生产成本,成材率的准确性及可比性意义重大。本文分析了阶段成材组合法、产成品计算法、计算盘点法、单卷算术平均法、成品跟踪计算法的特点及优劣势情况,总结归纳了影响成材率的主要因素,针对成材率影响因素研究分析了优化改进措施,得出以下结论:

1)在生产经营过程中根据实际情况选择合适的计算方法。为保证成材率准确并具有可比性,所选择的计算方法中既不能存在漏算也不能存在重复计算,使得所计算出的成材率指标合理科学,具有一定的代表性。

2)阶段成材组合法计算复杂,不能真实反映某一期间内的成材率数据;单卷算术平均法及成品跟踪计算法,容易忽略整卷报废等情况,单卷算术平均法可适用于较短生产周期成材率计算;产成品计算法,受当月在制品变化影响较大;计算盘点法,考虑了整卷报废,受当月在制品变化影响不大,统计计算过程又相对简单,可用于一个较长时间内成材率的准确核算。

3)影响成材率的因素主要有卷重、断带、轧机头尾料、裂边切边、熔铸铣面及分切损失等。从熔铸工序开始就需要加强质量管理,从严控制过程工序,优化全流程工艺,加强设备维护保养,降低过程损失,切实有效提高成材率。