基金会现场总线技术在工程设计中的应用

2024-01-15黄仍杰沈楼燕唐国标张帆李宋江

黄仍杰,沈楼燕,唐国标,张帆,李宋江

(1.中国瑞林工程技术股份有限公司,江西 南昌 330031;2.中铁资源集团有限公司,北京 100089)

数字化转型是制造业发展的必然趋势[1]。相比于企业资源计划(ERP)和制造执行系统(MES),工业过程控制系统是最贴近生产制造的系统,该系统可实时感知生产状态,直接执行上层管理系统发出的生产指令。工业过程控制系统的操控实时性、准确性、稳定性直接决定了制造企业的产品质量、产量和能耗。所以,工业过程控制系统的数字化发展是企业实现数字化转型和绿色发展的必经之路。

现场总线是应用在工业过程控制场合实现双向串行多节点数字通信的系统,是一种开放式、数字化、多点通信的底层控制网络,常用于仪器仪表、阀门定位器等现场检测和执行装置与上位控制系统的数字化通信,同时也支持现场级、设备级的可编程控制器(PLC)、远程I/O站(RIO)和更高一级的控制系统组成工控网络。在大量的实践应用中,现场总线技术以数字化的手段把封闭、专用的应用场景变成了公开化、标准化的解决方案,把不同厂商生产但遵守同一协议规范的自动化设备通过网络组成系统,实现综合自动化[2]。

1 基金会现场总线概述

1.1 开发背景

基金会现场总线(FF,foundation fieldbus)是在工业过程控制领域得到广泛支持和具有良好发展前景的技术。其前身是以Fisher Rosemount 公司为首,联合Foxboro、横河、ABB、西门子等80 家公司制订的可交互操作系统协议(ISP,Interoperable System Protocol),并以Honeywell公司为首,联合欧洲等地的150 家公司制订的工厂仪表世界协议(WORLD FIP,World Factory Instrumentation Protocol)。上述两大阵营于1994年合并,成立了基金会现场总线,致力于开发出一种国际上统一的现场总线协议[3]。

1.2 与Profibus-PA总线技术的比较

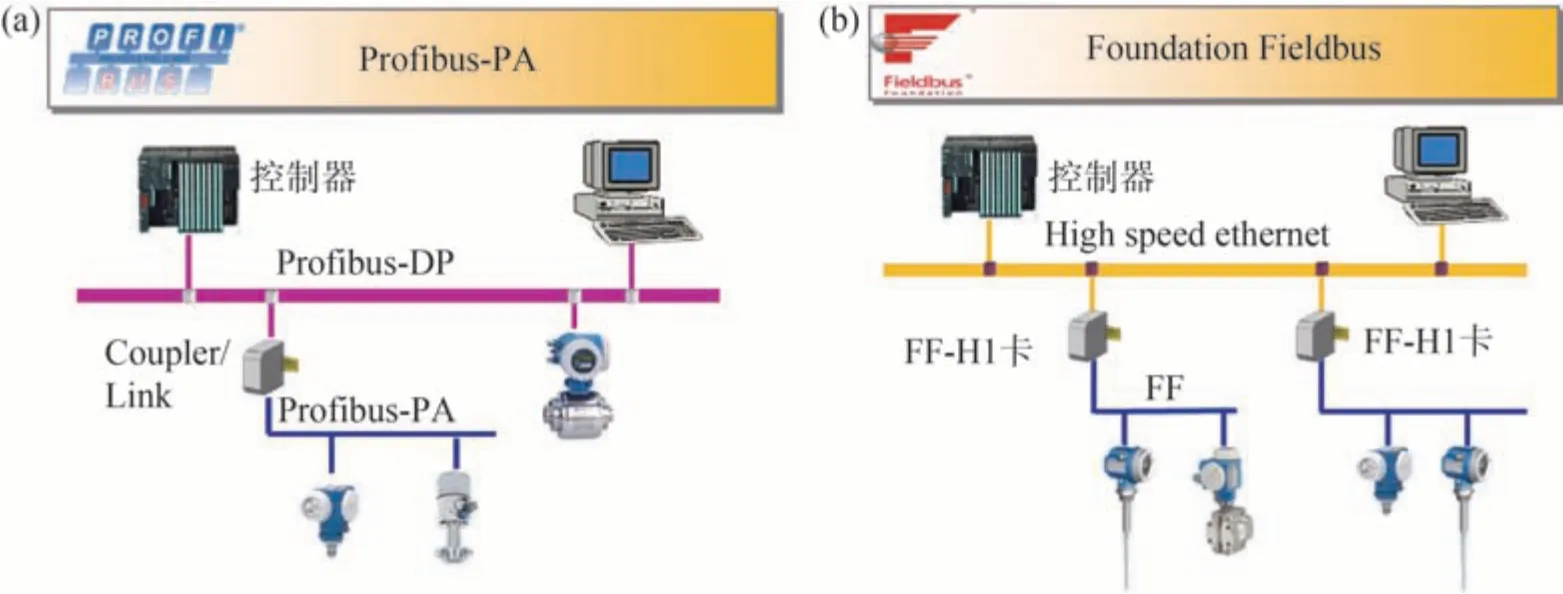

作为使用最为广泛的两大现场总线协议,基金会现场总线与Profibus-PA 现场总线最显著的区别是:Profibus-PA 是“主—从”协议,即通过耦合器(Coupler)挂接的方式将支持Profibus-PA 协议的节点集成至Profibus-DP 主干网,而基金会现场总线是“点对点”协议,仪表通过FF H1卡直连高速以太网,如图1所示。

图1 Profibus-PA与FF的组网方式区别(a)PA组网;(b)FF组网Fig.1 The difference between networking modes of Profibus-PA and FF(a)PA networking ;(b)FF networking

由于基金会现场总线节点并无“主—从”之分,闭环控制逻辑既可以在集散控制系统(DCS)/可编程控制器(PLC)的控制器参与下完成,也可以仅在节点与节点之间完成(参与该回路控制的支持基金会现场总线协议的变送器和阀门定位器应分配在同一个FF H1网段)。

2 基金会现场总线技术的工程应用优势

基金会现场总线是专门用于过程控制系统的实时数字通信网络。它取代了4~20 mA 模拟信号和开关信号,将变送器、分析仪器、调节阀定位器和开关阀等仪表接至DCS、PLC、远程终端设备(RTU)和其他自动化系统[4],具有诸多优势。

2.1 节省电缆和安装空间

基金会现场总线的“主干-分支”通信结构决定了其并不需要每个通信节点都通过单独的线缆与上位系统直接联系。在工程应用中,每个FF H1网段平均最多可挂接8台仪表,大大减少了仪表电缆总用量以及控制系统I/O 通道模块和控制机柜的数量[5]。线缆和模块的减少,使控制柜内线缆和模块的布局更加整洁,便于理线和扩容,如图2所示。

图2 FF分配器接线盒Fig.2 FF distributor junction box

2.2 传输速率高

传统二线制仪表使用的Hart 协议采用基于Bell202标准的FSK 频移键控信号,即在低频的4~20 mA 模拟信号上叠加幅度为0.5 mA 的音频数字信号进行双向数字通信,数据传输率为1.2 kbps[6]。基金会现场总线则有两种传输速率,FF H1是一种速率为31.25 kB/s 的中等速率局域网,通常用来连接仪表、阀门;FF HSE/H2 则描述了一种速率为1.0 MB/s 和2.5 MB/s 的基于以太网协议工作的一种总线网络,通常用来连接I/O 站、子系统[7]。可见,基金会现场总线相比4~20 mA Hart 在数据传输速率上有质的飞跃。

2.3 稳定性和抗干扰

传统的模拟量信号用电流强度拟合特定数值,如果传输4~20 mA 电流信号的导线受到电磁干扰,或组态过程中某工作环节出现纰漏,都有可能因信号失真、通道错误、量程错误等原因导致生产过程数据获取不准确甚至执行错误。在基金会现场总线技术体系下,现场仪表、调节阀被升级为以微处理器为核心的数字化设备,彼此之间通过双绞线、光缆等介质以总线拓扑相连,网络通信采用基带传输,避免了模拟量信号失真、延迟等风险。

2.4 便于诊断和调试

在对支持Hart 协议的传统4~20 mA 仪表调试工作中,工程师通过手操器(一种支持Hart 协议的调试设备)进行一系列规范化的操作完成调试[8],这项工作通常需要在现场侧或控制系统机柜侧将手操器接入仪表的信号回路,以便对当前回路的仪表进行调试,一次只能调试一台仪表。基金会现场总线技术支持在控制室通过智能现场总线设备管理软件对总线型仪表进行批量管理和配置。对常用参数的修改和设置可通过管理软件直接发送到仪表,无需工作人员专程去现场设置[9];对于一些普通故障,管理软件能够进行自诊断,诊断结果也可以自主查询,极大降低了调试维护工作量。

2.5 具有较高的性价比

从短期投入来看,基金会现场总线技术的资金投入高于传统模拟量输入/输出产品,支持基金会现场总线传输的仪表、调节阀的采购价格,比模拟量信号传输产品高30%左右。虽然总线链路结构其布线安装费和辅材费相对较低,但费用节省的空间仍然有限。从长周期来看,合理使用基金会现场总线技术可提高设备运维的质量和效果,并能够为制造型企业数字化转型提供大量实时和历史数据支撑,而这些宝贵的工业过程控制数据是工厂数字资产的重要组成部分。

3 工程设计内容

在工程设计阶段即对某项技术的运用做好全面规划和系统计算,落实内外部条件等工作,可以将技术实施风险降到最低。通常,选择基金会现场总线技术作为某项工程过程自动化的主要解决方案,需要在可行性研究、初步设计阶段做好充分的论证,这里提到的“工程设计”指施工图设计,即详细设计阶段。

以下是基金会现场总线技术在工程设计过程中需要注意的内容。

3.1 链路设计

做链路设计之前需要考虑当前仪表在现场的安装位置,这是从事总线网络拓扑设计和传统接线方式设计的不同之处。仪表的安装位置一部分取决于工艺管道、设备、装置的就位地点,一部分又与该仪表可维护性、可目视观测性有关。

基金会现场总线的链路有多种形式,比如:

1)总线-分支拓扑:该形式是一根干线电缆穿过特定区域,该区域的仪表通过分支电缆连接到干线电缆上,适合区域跨度较大,仪表分布密度较低的场合,也适合新安装场景。

2)树型(鸡爪型)拓扑:该形式是在特定区域设置分配器接线盒,该区域的设备接入接线盒后,通过接线盒接入总线网络,适合仪表分布密度较高的场合,也适合升级场景。因此,在总线链路设计时,最好预留一些端口以备后续扩容所需。

基金会现场总线链路设计的时机通常选择在车间内部布置基本形成、设备定位明确、主要管道走向基本确定后,否则将导致设计返工,甚至到了调试阶段才发现丢失FF 节点,进而增加额外的设计和施工工作量。此外,设计者还需考虑今后工厂扩容和技术升级改造中本系统、本链路的可扩展性。

3.2 电缆选型

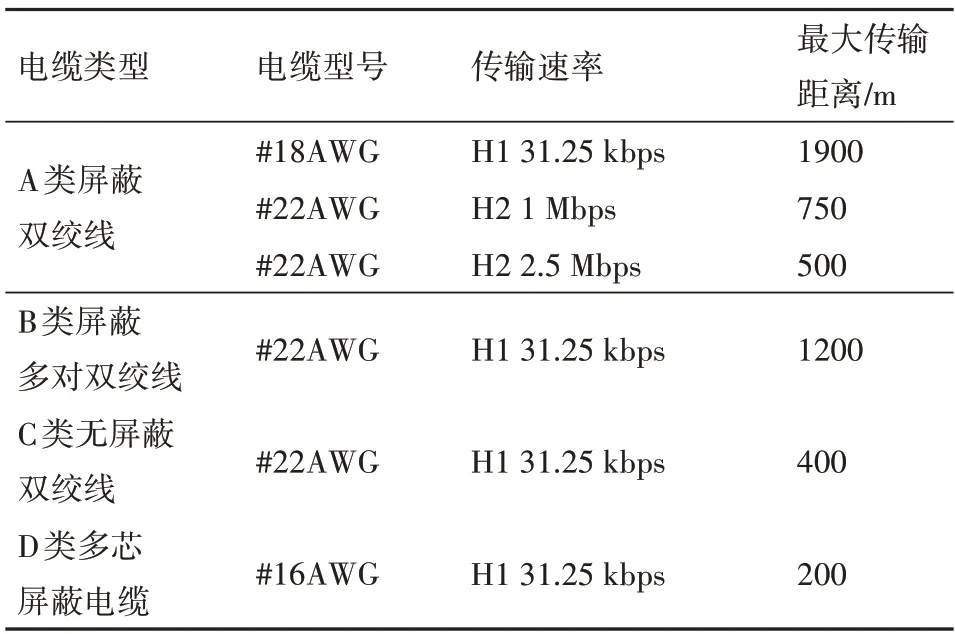

表1 列出了可用于基金会现场总线系统的电缆,其中AWG是美国线规,#18表示18号线,线径为1.024 mm。通常采用单屏蔽A 类电缆,A 类电缆应用于基金会现场总线通信场景时,主干长度和分支长度之和通常控制在1900 m 以内,这已经适合大多数工业场景的自控系统信号传输[10-11]。

表1 多种总线电缆的速率与传输距离对照表Table 1 Look-up-table for speed and transmission distance of fieldbus cables

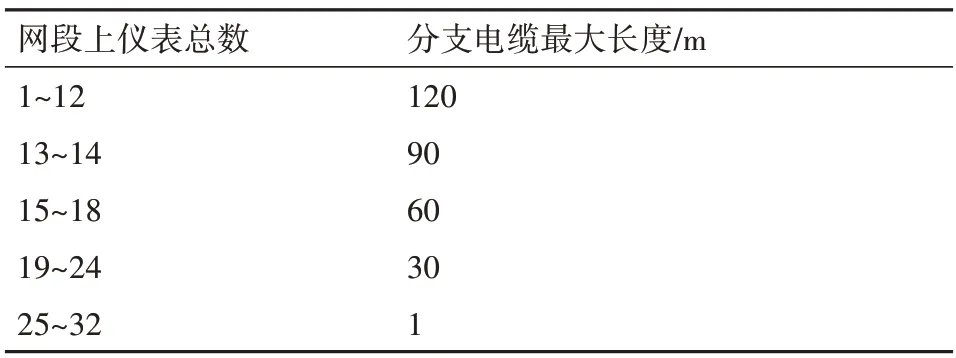

3.3 分支电缆长度控制

保障基金会现场总线组网通信节点稳定性最有效的方法是在设计阶段就控制好每个网段的负载和分支电缆长度。设计时,可通过经验粗略估算负载和分支电缆长度,如表2所示。需要注意的是:每一路分支电缆仅连接一台现场仪表,且所有分支电缆长度与主干电缆的长度之和,不能超过1900 m(选择A类电缆的情况下)。

表2 网段仪表数量与分支电缆长度对照表Table 2 Look-up-table for number of nodes and branch cables length

3.4 屏蔽与接地

基金会现场总线屏蔽层接地遵循“单端接地”原则,即各段总线电缆的屏蔽层应在接线箱内通过接线端子连接起来,通过屏蔽线在控制系统机柜侧的接地端子处接地,除此以外机柜侧至现场端的任何地方对地绝缘都应保持良好[12]。

3.5 防浪涌保护设计

在雷电灾害频发地区,当现场仪表或总线电缆敷设路径靠近大感性负载设备时,应考虑网段的浪涌保护,并且应保证浪涌保护器不会造成信号大幅衰减。

4 实践案例

中非铜钴成矿带是世界著名的巨型沉积岩层控型铜矿带之一,横跨赞比亚、刚果(金),该带集中了全球10%的铜矿资源和近70%的钴矿资源,是全球第一大钴产地和第三大铜产地[13]。铜钴选冶联合生产工艺流程长、物理化学反应复杂、不同作业段协同性要求高,因此,基金会现场总线技术能够较好地发挥其综合优势服务生产。以下是该技术在刚果(金)某铜钴选冶项目上的应用:某矿山项目采用一套DCS 控制系统实现全流程过程自动控制,主要工艺流程包括采矿工艺(高品位矿、低品位矿、废石等开拓运输系统,配矿措施,分期开采等)、选矿工艺(碎磨工艺、浸出工艺、浸前脱水工艺及逆流洗涤工艺等)及尾矿库、湿法冶炼工艺(萃取、电积、钴生产系统工艺等)和各公用辅助设施。

4.1 中央控制室(CCR)选址

根据厂区总图布置,将位于主要生产区域中央位置的生产指挥中心作为全厂DCS 系统的中央控制室,兼顾生产过程操作监视和工厂调度功能,如图3所示。

图3 总平面图Fig.3 General layout

4.2 DCS系统部署

根据生产区域的相对独立性和工艺流程的连贯性,在主要生产区域设置FCS 分站:SYS01 破碎车间配电室、SYS02 磨矿车间变配电、SYS03 搅拌浸出逆流洗涤变配电室、SYS04硫酸和二氧化硫配电室(安全仪表系统)、SYS05萃取和电机车间1#低压配电室、SYS06 萃取和电机车间2#低压配电室、SYS07沉钴工段变配电室。DCS分站采集本区域的电、仪控制信号,负责本区域内设备成套PLC、RIO通信讯号的采集。FCS分站的工业以太网通信讯号通过随厂区管网敷设的自动化网络汇入位于CCR的自动化核心交换机,与CCR内的操作站、工程师站、OPC服务器组成一个整体,如图4所示。

图4 DCS分站布置图Fig.4 DCS substation layout

该套DCS 系统通过FF 网关连接了近400 台FF总线型仪表、60台FF 总线型调节阀,通过DP 通讯卡实现300 台变频器、200 台电机马达保护器、50台软启设备、30 套小型PLC 的通信控制.系统还搭载了智能设备管理系统,以数字通信的方式对在网的所有总线型仪表、调节阀、变频器、马达保护器等设备进行在线管理,大大提高了工作效率。

4.3 仪表和调节阀选型

磨矿车间FRC-2013-04 旋流器沉砂槽补加水量控制,由一台流量计(FT-2013-04)和一台调节阀FV-2013-04 组成闭环控制回路。PIA-2013-01A,B旋流器给料压力用于压力实时显示和报警,上述仪表和调节阀的物理安装位置彼此接近。

1)流量检测仪表

电磁流量计是比较常用的在线流量检测仪表,本工况选择了一台艾默生8705 系列电磁流量传感器,搭配8732E 系列变送器,支持FF 现场总线输出、外部电源输入。设计时结合测点位置考虑选用一体化仪表或分体式仪表,如测点位置较高或位于不方便到达的区域,建议选择分体式仪表,通过励磁电缆和信号电缆连接传感器与变送器,则可将变送器安装在操作维护人员方便观察的位置。在FF 现场总线系统工程设计中,如具备条件,可将仪表变送器集中安装在装有FF 总线分线器的接线箱附近,既便于观察和维护,又节约了总线网段的电缆长度。

2)调节阀

本工况在FV-2013-04 调节阀选型上,针对阀体选择了一台气动调节蝶阀,定位器选择了萨姆森的3730-5 总线型定位器,集成了必要的资源块、转换块和功能块,可作为链路的主设备(LMD)且具有联络活动调度器(LAS)功能。

3)压力检测仪表

压力测点使用E+H 的PMP51 总线型带隔膜密封的一体化压力变送器

4.4 物理拓扑规划

总线接线箱FJB-2013-01 安装在桥架汇聚且方便维护人员检修的位置,根据管线敷设图,选择靠近流量变送器FT-2013-04 和阀门FV-2013-04 的1.2 m 标高处。由于旋流器给料压力PT-2013-01A,B 位于高度为9.6 m 的矿浆主管上,选择以总线分支电缆将信号引至FJB 内。FJB-2013-01 所在链路的主干电缆接入同车间内另一接线箱,并依次进入FF现场总线主干网络。

4.5 仪表回路设计

流量变送器FT-2013-04 和阀门FV-2013-04 组成闭环控制回路,应汇入同一总线分配器;压力变送器PT-2013-01A,B 的安装位置选择在附近,一同接入FJB-2013-01。FF 现场总线分配器FJB-2013-01 通过上级分配器FJB-2013-02 接入FCS 系统。工程设计上以分配器为单元绘制仪表回路图便于理清仪表与上下层级网络拓扑的电缆联系,同时也便于施工和运维方理解设计意图。

4.6 链路计算

现场总线回路设计中总线主干电缆和分支电缆的长度与电缆选型、仪表选型、物理位置都有关系。虽然在线径、仪表功率、主干+分支线长上有经验数据可循,但仍然推荐设计者在结合现场实际安装情况和经验考量后,使用专业软件进行链路计算,最大程度避免可能发生的设计错误。

本案例中使用MTL Fiedbus Segment Calculator作为链路计算工具软件,工作流程如下:

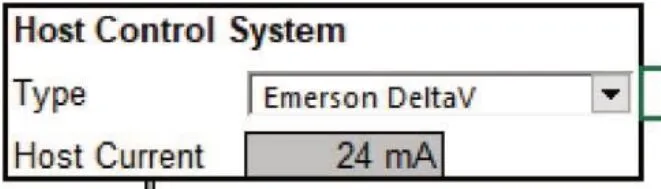

1)选择控制系统型号

Host Control System 是指控制系统选型,结合本工况设计应用,在下拉菜单中选择Emerson DeltaV系统,如图5所示。

图5 控制系统选型Fig.5 Selection of control system

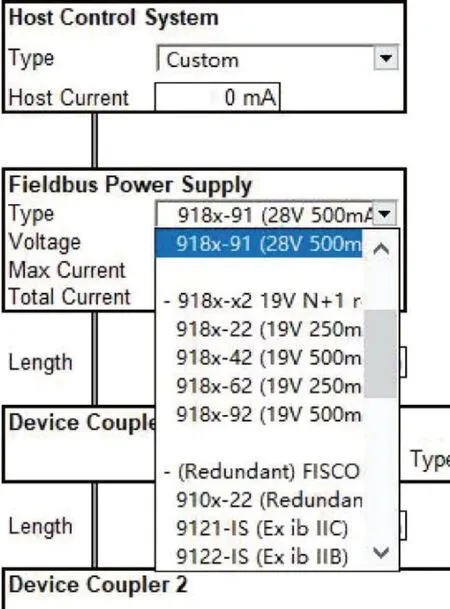

2)选择FF现场总线电源型号

Fieldbus Power Supply 是FF 电源选型,总线电源的输出决定当前网段的允许负载,此外还覆盖了符合本质安全设计的FISCO电路所需电源,计算软件的下拉菜单中列出了可选的电源型号,本工况使用MTL 的9189系列的FF 电源,在软件下拉选项卡中选择对应的选项。根据产品资料,每个Segment可为500 mA的设备供电,如图6所示。

图6 总线电源选择Fig.6 Fieldbus power selection

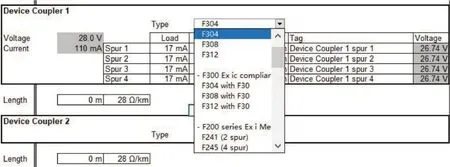

3)选择FF现场总线分配器型号

本工况包含FT-2013-04,FV-2013-04,PT-2013-01A,B 共4 个FF 总线接入点,选用4 路FF 总线分配器即可,如考虑今后扩展,可选择8 路。由图7可见,在软件的FF总线分配器选项框中,F304即代表4路分配器。

图7 FF总线分配器选择Fig.7 FF fieldbus distributor selection

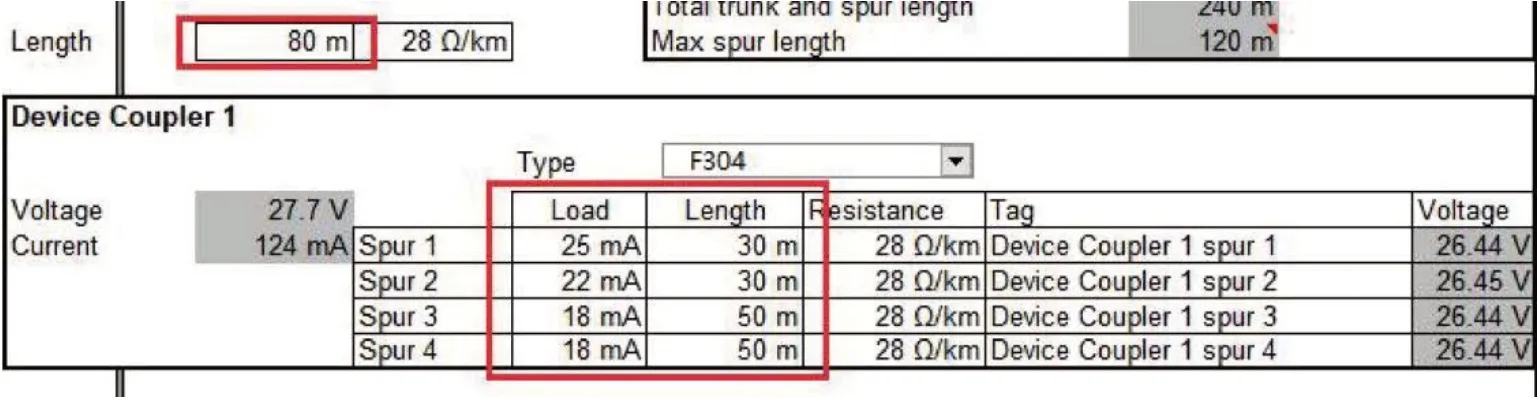

4)输入主干、分支总线电缆长度

根据仪表回路图,将主干FF 总线电缆FJB201301C,分支FF 总线电 缆FT201304C,FV201304C,PT201301AC,PT201301BC 的长度输入至软件的线缆长度一栏。

5)输入FF总线仪表的额定电流

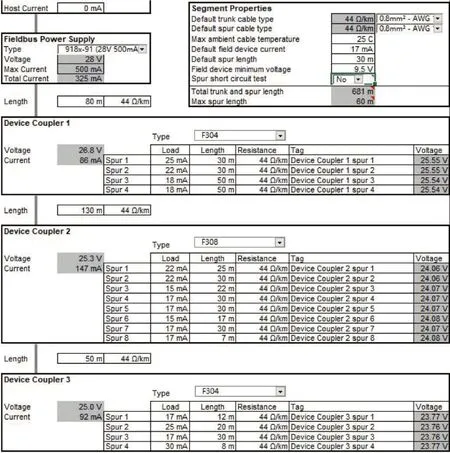

根据制造商提供的技术参数或产品样本,将FF 总线仪表的额定电流输入至计算软件负载栏,如图8所示。

图8 FF总线电缆长度和FF总线仪表额定电流输入Fig.8 FF cable length and FF instrument rated current input

6)完成网段内其他分配器信息录入

FF 链路计算以网段为单位,要求设计者将网段内搭载的其他FF 总线分配器信息输入至软件计算框内,重复步骤(3~5)直至所有信息均被输入。

7)检验结果

全部信息录入完成后,软件会自动计算每个FF 总线分支末端的电压,同时计算出FF 总线主干和分支电缆的全长,便于设计者提前发现设计错误,如图9所示。

图9 计算结果汇总Fig.9 Summary of calculation results

4.7 设计效果

在具备一定现场总线设计经验的情况下,工程设计人员可以根据仪表和调节阀的物理位置搭配FF 总线分配器规划现场级的链路设计,借助FF总线计算软件验证设计的可靠性。若干个FF 总线分配器将FF 现场总线仪表和调节阀的信号上传至分布于各车间的DCS 分站,最终汇聚至中央控制室。在FF 总线技术的高速率和高带宽的数据采集能力支撑下,智能设备管理系统以数字化的方式高效管理着整个工厂的仪表和设备,使得一座工厂的全部生产过程控制只需要在中央控制室就可以全部完成。

5 展 望

基于现场总线技术的特点:数字通信与分布式控制,使得工业过程控制系统能够以安全、可靠的方式实现“万物互联”,既提高了工业过程数据的积累数量和质量,也为数据治理、数据挖掘等高层次综合管理系统提供了基础,可广泛地用于实时数据收集与监测、制造过程状态识别与诊断、强化人机交互等领域,更好地应对制造业的复杂性管理[14]。

5G 技术作为一种无需电缆直连的移动通信技术,具有高速率、低时延、广连接的特点[16]。工信部于2022 年9 月印发的《5G 全连接工厂建设指南》,支持企业加快各类“哑设备”、单机系统等网络化改造,在安全可控的前提下,提升工业数据实时采集能力;对具有移动部署、灵活作业、远程操控等需求的设备,提倡使用带有5G 功能的芯片、模组、传感器等进行改造,加快5G 与PLC,DCS 等工业控制系统融合[15]。

基于以上背景,未来在标准延伸、专业厂商填补产品空白等因素的促进下,基金会现场总线有希望作为一项非常成熟可靠的工业过程数字化通信技术与5G 技术深度融合,获得更加简便的部署方式,满足更多应用场景,也激发新的需求。