铼酸铵粒度对铼粉压制性能的影响

2024-01-15刘孝青李雄斌习瑶瑶李诵斌胡鹏举

刘孝青,李雄斌,习瑶瑶,李诵斌,胡鹏举

(1.江西铜业技术研究院有限公司,江西南昌 330096;2.江西铜业集团有限公司,江西南昌 330096)

铼(Re)是一种稀贵稀散金属,具有超高熔点、弹性模量、化学稳定性和催化活性。同时铼无韧脆转变温度,含铼的合金可获得优异的抗蠕变性能以及高温拉伸、耐冲击和抗热震性能[1],因此,铼被广泛应用在国防、航空航天、核工业、电子及石油化工等领域。中国铼资源保有储量约为237 t,主要分布在陕西金堆城钼矿、黑龙江多宝山铜钼矿,以及河南、湖南、湖北、辽宁、广东、贵州和江苏等省份的钼矿床中。铼粉作为铼开发的一大基础性产品,可用于成型纯铼制品、铼变形加工部件以及含铼(如钨铼和钼铼)高温合金的制备,铼制品通常应用于高温、高应力、强辐射及强热蚀等恶劣工况之中。目前,国内外的研究聚焦在钼铼和钨铼等含铼高温合金的制备工艺、组织结构和力学性能上[2-3],而涉及纯铼成形加工和力学性能的研究较少[4],这主要归因于纯铼制品的成形和加工难度极高,且目前市场需求不大。本研究以生产铼粉的原料铼酸铵粒度作为研究点,探究其粒度对铼粉的微观结构和物性的影响规律,进而研究其对铼粉压制性能的影响。

压坯成形是粉末冶金法制备纯铼件的必要工序,而良好的压制性能是获得高密度和高质量生坯的前提。研究表明,粉末的物理特性(微观形貌、费氏粒度、振实/填充密度)、化学成分(掺杂处理[5]或粉末表面改性[6]),以及压制方式、速度、压力[7]和压制过程的添加剂(如润滑剂[8]、黏结剂[9]以及成型剂[10])等,都能影响压坯的最终质量和强度。一般而言,提高压制压力,依据粉体定制对应的添加剂以及做一些掺杂和改性处理,都能一定程度提高粉体的压制性能。闫志巧等[11]采用高速冲击压机压制钛粉,研究润滑剂含量对压坯性能的影响,结果表明:加入适量(例如0.3%)的润滑剂可以提高钛粉成形时的质量能量密度,从而获得更高密度的压坯,而粉末的物理特性是决定其本征压制性能最主要和最根本的因素。

还原法利用还原剂将金属化合物转变为金属粉末,是金属粉末的主要制备工艺之一。刘曌娲等[12]研究了还原气氛对纯铁粉压制性能的影响,发现不同还原气氛效果差异大,其中氨分解氢较甲醇制氢还原纯铁粉在600 MPa 时的压缩密度低,仅为0.02 g/cm3。对于铼粉来说,使用氢气作为还原剂、铼酸铵作为铼原料进行氢还原,是目前国内最常用的制备方法,具有工艺简单、各阶段纯度可控和易规模化生产的优势。然而,目前已有不少关于铼粉制备工艺,包括一步二步及多步氢还原法、化学气相沉积法、复合法和多步球磨法等[13-15]。但制备5N及6N级超高纯铼粉、超细铼粉和球形铼粉的研究以及公开专利中,针对铼粉压制性能的研究极少。针对这一研究现状,本文以铼酸铵的粒度作为变量,探究其对铼粉的微观形貌、物相、综合物性以及压制性能的影响,这对于铼粉制备研发和铼制品成形和生产有一定的参考价值。

1 实 验

1.1 原料及设备

选用江西铜业股份有限公司贵溪冶炼厂的高纯铼酸铵(纯度99.99%,杂质含量满足行业标准YS/T 894—2018)为原料,以高纯氢气(99.999%)和高纯氮气(99.999%)作为制备用气;采用QXQM-8型行星球磨机进行原料的预处理。为了得到粒度符合市场要求且压制性能较好的铼粉,随后采用三温区管式炉进行两段氢还原,设备最高加热温度为1200 ℃,控温精度为±5 ℃。

1.2 实验步骤

首先将适量铼酸铵原料装入球磨机罐体内研磨2 h,得到细颗粒粉末;随后用振动筛分别以40目、100 目、200 目、325 目筛网筛分,得到150~375 μm(-40+100 目),75~150 μm(-100+200 目),45~75 μm(-200+325 目)以及45 μm 以下4 种粒度的铼酸铵粉体。然后,将上述粉体等质量装入钼坩埚(纯度≥99.95%)并置于管式炉内,抽真空后通入高纯氮气并再抽一次真空,再向炉内通入高纯氢气进行两段还原,中途取出捣碎处理。还原结束后待坩埚冷却,抽真空后向炉内通入氮气至常压,最后取出还原产物捣碎筛分。两段还原温度分别为300 ℃和950 ℃,还原时长为2 h。

1.3 样品表征

采用赛默飞世尔Apreo 2 S HiVac 型场发射扫描电子显微镜(SEM)表征粉体的微观形貌。采用日本岛津XRD-7000 型X 射线衍射仪(XRD)分析粉体的物相组成,其中测试角度(2θ)范围为10°~ 90°,X射线波长为0.15406 nm,扫描步长为0.002(°)/ s,Cu Kα 靶。采用NU Astrum ES 型辉光质谱仪(GDMS)测试铼粉的杂质含量和纯度,样品为块状,尺寸为20 mm×20 mm×2 mm,测试3 次。利用WLP-216 型费氏粒度仪测量铼粉的费氏粒度,样品取样21.03 g,测试压力为(4900±19.6)Pa,测试原理参照国标GB/T 3249—2022,测试3 次。采用HYL-1001 型多功能物理特性仪得到铼粉的振实密度和填充密度等物性参数,参照美国ASTM D6393-99标准规定的方法测试。

2 结果与分析

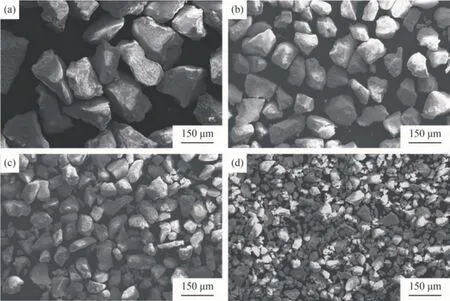

2.1 研磨筛分后的铼酸铵微观形貌

图1 为铼酸铵研磨筛分后的SEM 图像。可以看出,经过筛分后,铼酸铵颗粒的粒度差异较大。但原料经过行星球磨机研磨过程的反复剪切和撞击后,达到了良好的破碎和细化效果,且外观皆呈不规则的多面体状。通过Nano Measurer 软件分别对4 类粉末颗粒的粒度进行测量和统计,计数量≥100 个。结果表明,4 种原料粉的平均粒径(D50)分别为218.36,95.90,65.69,28.07 μm。

图1 不同粒度铼酸铵粉末SEM图Fig.1 SEM images of ammonium rhenate powders with different sizes(a)150~375 μm;(b)75~150 μm;(c)45~75 μm;(d)<45 μm

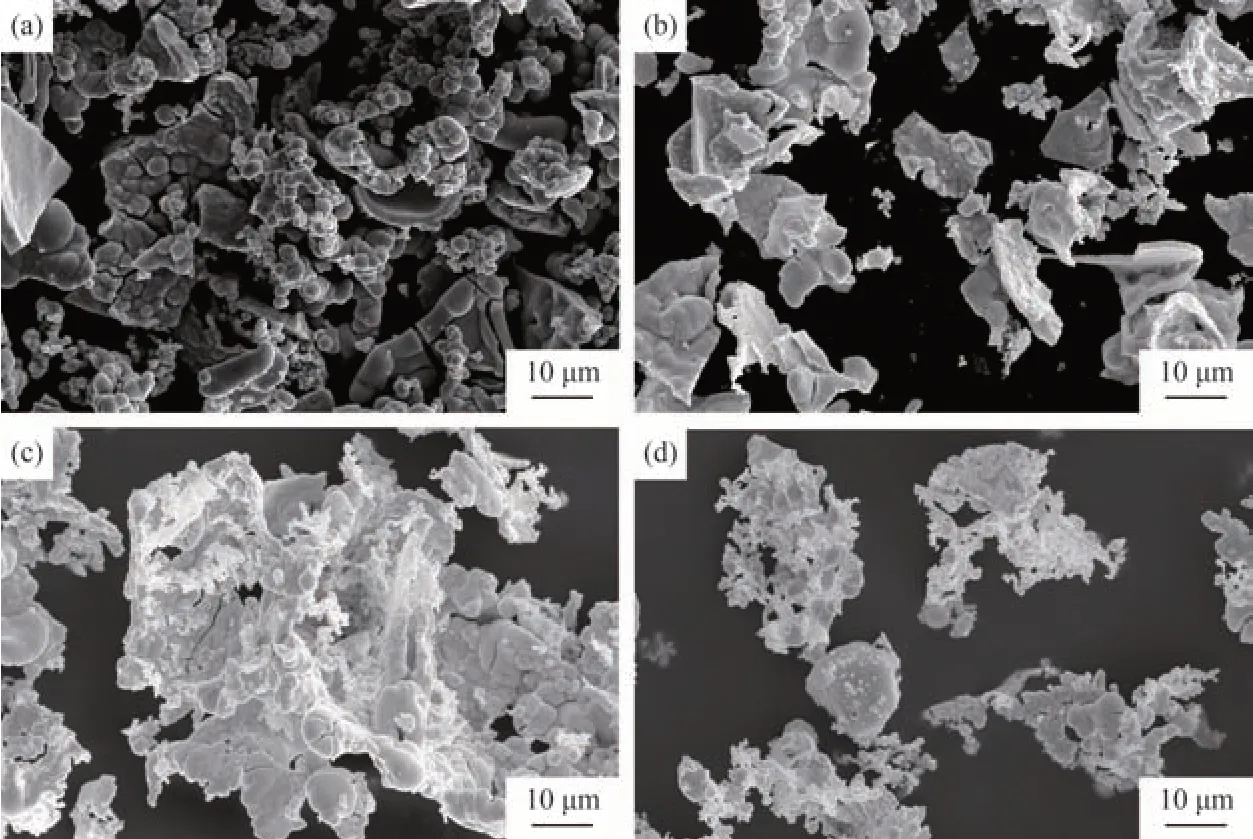

2.2 一步氢还原粉体的微观形貌

图2 为不同粒度铼酸铵经一步氢还原后的粉体在2000 倍下的微观形貌。图2(a)为最粗颗粒(150~375 μm)还原后的形貌,可发现初始的菱形铼酸铵颗粒经过低温还原后,总体尺寸急剧缩小。这是因为铼酸铵中含有大量的氮和氧,在一定温度和氢气的条件下会生成大量水汽和氨气并排出,造成粉体的失重。同时,从形貌上看,粉体经还原后,铼开始出现大量形核,长大成近球状颗粒,尺寸约为5 μm;但由于初始的铼酸铵粒度较大,有少部分颗粒未能形核,且部分粉体表面只是出现鼓包,并未完全形核,粉末整体成“菜花”状。由图2(b)可知,当铼酸铵尺寸为75~150 μm 细颗粒时,还原后的颗粒形核尺寸变小且呈团聚态,因此粉末整体成片状。从动力学上分析,其第一步还原过程的长大机制与钨粉相似,为“挥发-沉积”机理[16],即铼颗粒的长大需借助其氧化物(Re2O7)的挥发性进行。图2(c)展示出45~75 μm 原料还原后的形貌。由于铼酸铵颗粒逐渐变细,比表面积增大,与氢气的接触面增多,因此其单个颗粒还原形核的动力学过程相较于粗颗粒来说更快速,且形核颗粒的尺寸较小,致使部分新生成的颗粒为微纳尺度。最后,当原料颗粒细化成<45 μm时,如图2(d)所示,大多数颗粒形核成枝晶状的超细铼颗粒,但未如图2(c)般团聚搭连。

图2 不同粒度粉体一步还原后的微观形貌Fig.2 Microstructure of powders with different sizes after one-step reduction(a)150~375 μm;(b)75~150 μm;(c)45~75 μm;(d)<45 μm

2.3 铼粉物相结果

图3 为不同粒度的铼酸铵经两步还原后得到铼粉的物相结果。铼酸铵分别在低温和高温条件下,可经式(1)全部还原成单质铼,其他都变成水汽和氨气排出。由图3可知,不管初始铼酸铵的粒度是150~375 μm 还是<45 μm,得到的粉体物相皆为纯铼单质相,无铼的氧化物和其他杂质。

图3 不同粒度铼酸铵制得铼粉的XRD图谱Fig.3 XRD patterns of rhenium powders from ammonium rhenate with different size

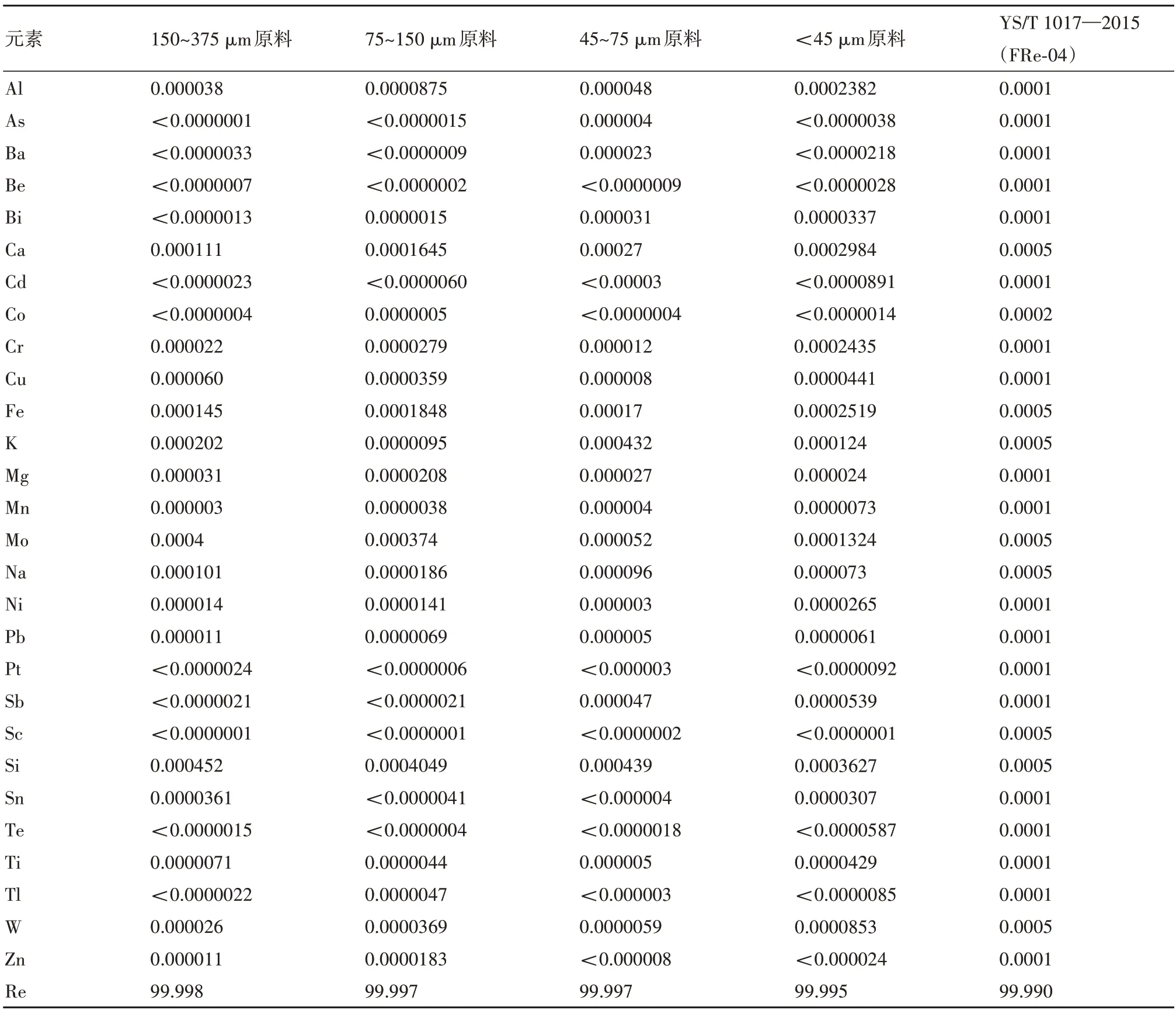

通过GDMS测试手段对4种铼粉(由粗到细)进行精细的杂质元素检测,测得粉体纯度分别为99.998%,99.997%,99.997%和99.995%,其中金属杂质元素含量符合铼粉行业标准YS/T 1017—2015,检测数据见表1。

表1 4种不同粒度铼酸铵制得铼粉的GDMS结果Table 1 GDMS results of Re powders fabricated by four different sizes of ammonium rhenate(%,mass fraction)

2.4 铼粉微观形貌

一步还原得到的非晶或超细晶的铼颗粒及其少部分铼的氧化物,必须再经过一段高温充分还原,才能得到高纯铼粉。上述不同粒度的铼酸铵经过两步氢还原后得到铼粉SEM 图像,如图4 所示。结合图2 和图4 可知,经两步氢还原后,发现粉体皆被进一步细化,片状和团聚态的大块粉逐渐拆分成小颗粒,而颗粒状的前驱体粉则演变成树枝状的细粉,尺寸约为10 μm。

图4 不同粒度铼酸铵制得铼粉的SEM形貌Fig.4 SEM images of rhenium powders from ammonium rhenate with different sizes(a)150~375 μm;(b)75~150 μm;(c)45~75 μm;(d)<45 μm

2.5 铼粉物性结果及压制性能分析

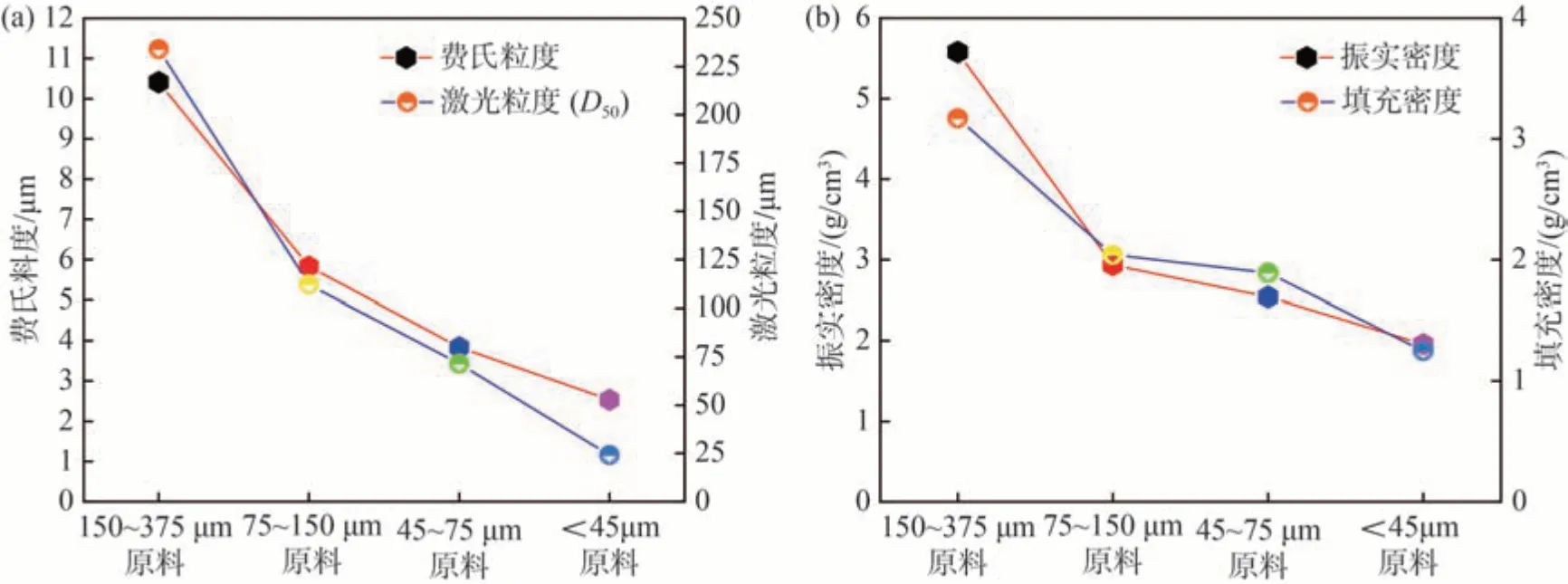

在粉体的物性指标中,费氏粒度能有效衡量粉体的团聚状态和表征粉体的等效球径。而振实密度和填充密度是粉体粒度、颗粒形状和本身材质的综合体现,它们都能影响压坯的密度和强度。由图5(a)可知,随着铼酸铵粒度的降低,制得铼粉的费氏粒度和粉体粒度总体相应降低。随着原料粒度降低,粉体的费氏粒度分别为10.41,5.83,3.84,2.53 μm,激光粒度D50分别为234.0,112.3,61.5,24.1 μm。从下降率来看,随着粒度的逐级降低,下降速率略有变缓。研究表明,小费氏粒度的金属粉(如钼粉[17]、钴粉)、复合粉(如钨铜、钨铼粉)以及陶瓷粉体(如碳化铬、氧化钨)均有利于后续产品性能的提升和扩大市场应用。在压坯时,就粒度而言,粉末越细,流动性越差,不易填充模腔。但如果填充时不形成明显的“拱桥现象”,在后续施加压力过程中,粉末间的间隙就能得到较好地消除。对比图4中各类粉体形貌可知,细粒度原料得到的铼粉呈树枝状或小颗粒聚集状,结合点较多,接触面积增大。而对于上述表面形状复杂的粉末,由于颗粒间结合点增多,易相互咬合,“拱桥现象”易得到有效消除,故成形性得到改善,从而使压坯强度提高。因此,本试验得到的费氏粒度小的铼粉压制性能有所提升。

图5 不同粒度铼酸铵制得铼粉的物性(a)费氏粒度和激光粒度;(b)振实密度和填充密度Fig.5 Physical properties of rhenium powders from ammonium rhenate with different sizes(a)Fisher particle size and laser particle size;(b)Vibration density and filling density

从松装密度和振实密度数据得到,铼酸铵粒度减小使两者的密度值都降低。因为原料变细后,铼粉整体形貌从颗粒状转变为片状,最终呈树枝状。这使得其在堆积和振实时更为蓬松,内部间隙变多,成形性增强。以4种类型铼粉压制铼粒来验证粉末的压制性能差异,具体试验为:150~375 μm,75~150 μm,45~75 μm 以及<45 μm 的4种类型铼粉各取35 g,采用DJYP-100TZ 型电动等静压机以相同参数进行压制试验,得到铼粒的平均生坯密度分别为10.97,11.14,11.27,11.61 g/cm3。这表明在相同的压制参数下,其压制得到的致密度有所差异。通常来说,压坯的密度和致密度越高,其压坯的质量和强度也更高,这进一步证实本试验制备的细颗粒粉末压制性能较好。

3 结论

1)铼酸铵的粒度对所制得铼粉的微观形貌影响较大。随着粒度减小,还原后粉体的整体形貌从片状演变成颗粒状,最终为树枝状。

2)铼酸铵粒度不影响其制得铼粉的物相和纯度,4N的铼酸铵皆能制得4N的铼粉。

3)铼酸铵细化至75 μm以下后,铼粉费氏粒度降至4 μm 以内,其他物性皆相应降低,压制性能得以改善。本研究为制备铼成型件的原料的选择和制备提供生产参考。

4)为了实现铼粉压制性能的可控性和优化,粉体在不同的工艺参数下还原的内在机理值得进一步深入研究。