铝合金液冷板激光选区熔化3D打印及其性能研究

2024-01-13雷涛

雷 涛

(中国电子科技集团公司第十研究所,四川 成都 610036)

电子设备液冷板是以水或其他有机冷却剂(如乙二醇溶液)为介质,使该介质在液冷板中流动来带走电子设备产生的热量的散热组件,其能够满足较高热流密度的散热需求,在航空航天等领域应用广泛。铝合金以其密度低、比强度高、导热导电性能好等优点,成为了电子设备液冷板的主要材料。随着液冷板向微小通道、曲面共形等方向发展,传统的真空钎焊、扩散焊、铸造等工艺已难以满足制造需求[1-2]。3D打印技术为新的设计提供了更多的可能性,可在液冷板制造方面简化工艺流程、满足定制化需求。相关研究人员[3-5]开展了微通道液冷板的成型工艺研究及散热特性试验,肯定了3D打印技术在复杂微通道成型上的能力及相关试验件在密封性能、流动性能、散热性能上的优异效果。

蔡艳召等[6]开展了3D打印铝合金液冷板的性能研究,通过试验对比分析了液冷板的部分环境适应性试验结果、散热与流阻性能。但现有3D打印铝合金液冷板的研究,对于设计、制造描述相对简单,对于性能试验与分析并不充分,不能完全说明具备工程项目应用可行性。基于此,本文对3D打印液冷板的流道改进及工艺模型设计、制造及后处理进行研究,对3D打印液冷板的成形材料性能、流阻性能、环境适应性等进行了试验对比分析。

1 流道改进及工艺模型设计

1.1 液冷流道3D打印适应性改进

液冷板内部有复杂的散热流道,流道内若设置支撑将无法去除,而现有的流道结构形式在不设置支撑的情况下打印成形,内部流道顶面会存在悬垂塌陷现象,增大流道流阻。虽然有学者为了提高流道的成形质量尝试将液冷板倾斜放置在成形平台上进行打印,但是这种方式会增加液冷板外部支撑和打印成本,且对于三维立体流道的适应性不强。

基于激光选区熔化(selective laser melting,SLM)3D打印AlSi10Mg铝合金悬垂结构的成形质量规律,对液冷流道进行了3D打印自支撑设计,将原有的矩形流道修改为如图1所示的在打印成形方向呈尖顶状的流道。而流道截面形状的改变会影响流阻性能,需要结合流阻仿真确定适合的尺寸。

图1 液冷流道截面打印改进设计

1.2 液冷板3D打印工艺模型

液冷板装配面的尺寸精度及粗糙度要求较高,且外表面上通常需加工螺纹孔、刻字凹槽等细节特征,有安装凸台等悬垂结构,且可能存在打印成形方向上壁厚不均匀,这些限制条件增加了直接使用设计模型3D打印成形液冷板的难度,因此有必要针对液冷板开展打印工艺模型设计,如图2所示,在产品模型外表面设置加工余量≥1 mm,将工艺模型导入3D打印设备,所成形的毛坯经精加工及后续工序形成最终的交付产品。。

图2 液冷板3D打印工艺模型设计示例

2 3D打印及后处理

将液冷板工艺模型导入增材制造设备专用软件中,为了减小单层打印的闭环截面积,同时提升单次打印排布数量,将液冷板按图2的打印成形方向排布在成形平台上。采用粒径为15~53 μm的AlSi10Mg粉末,设置层厚为0.03 mm,通过逐层打印的方式来成形液冷板。成形后,将液冷板连同成形平台从打印设备取出,用经干燥处理的车间压缩气体从液冷进出口进行冲刷,这一过程中伴随敲击振动,以清除流道中的粉末。

由于熔体对流与粉末黏附作用,流道表面会存在少量压缩气体难以冲刷掉的残留粉末,其对于流道压降[7]、流道洁净度[8]有影响。如图3所示,可以采用液态磨粒流抛光、化学循环抛光技术予以解

图3 液冷板流道抛光技术

决。液态磨粒流抛光技术采用的磨料是悬浮液,解决了传统磨粒流抛光在复杂、微细流道抛光的阻力大、易堵塞、难清除等难题。化学循环抛光采用配制的化学处理液循环作用,对于液冷流道表面质量一致性改善具有独特的作用,抛光过程中不存在局部过抛现象。

3 性能试验与分析

3.1 成形材料性能及试验

关于激光选区熔化3D打印成形AlSi10Mg铝合金的组织与性能,近几年有部分学者进行了试验研究[9-12],获得了成形材料的拉伸力学性能、密度、硬度等数据。本文基于国产化设备及材料制备的AlSi10Mg铝合金液冷板材料与此前公开的数据相差不大,而与常用电子设备液冷板材料(如6063铝合金)对比发现,3D打印的AlSi10Mg铝合金力学性能具有显著优势。

导热系数对于液冷板来说是极为关键的热物性参数,直接关系到液冷板的散热效率。基于瞬态平面热源法[13](hot disk)测定AlSi10Mg的导热系数。通过3D打印成形试验柱体,并精加工为圆柱测试样品(直径60 mm,高30 mm),测试时,探头一端被两个相同的被测样品夹紧,另一端连接导热系数仪,如图4所示。经多次测试,获得3D打印AlSi10Mg铝合金的导热系数为174 W/(m·K),说明其具有较好的导热性能,能满足大部分电子设备液冷板的导热需求。

图4 导热系数测试

3.2 流阻性能试验分析

除了导热系数,流阻同样直接关系到液冷板的散热效率。结构设计和工艺都会影响液冷板的流阻大小,其中工艺对于流阻的影响主要表现在流道截面尺寸精度控制、流道表面粗糙度控制等。对沿流道径向剖切的3D打印液冷板的流道尺寸偏差进行测试,获得测试样件(测试点位≥3)的尺寸偏差为-0.05~0.05 mm,优于真空钎焊样件的0~0.10 mm、扩散焊样件的-0.20~-0.40 mm。对经剖切处理的3D打印液冷板流道的表面粗糙度进行测试,测试数据见表1,通过液态磨粒流抛光或化学循环抛光可将流道表面粗糙度Ra控制到小于3.2 μm,流道呈现出金属光泽效果。

表1 液冷板流道表面粗糙度测试数据 单位:μm

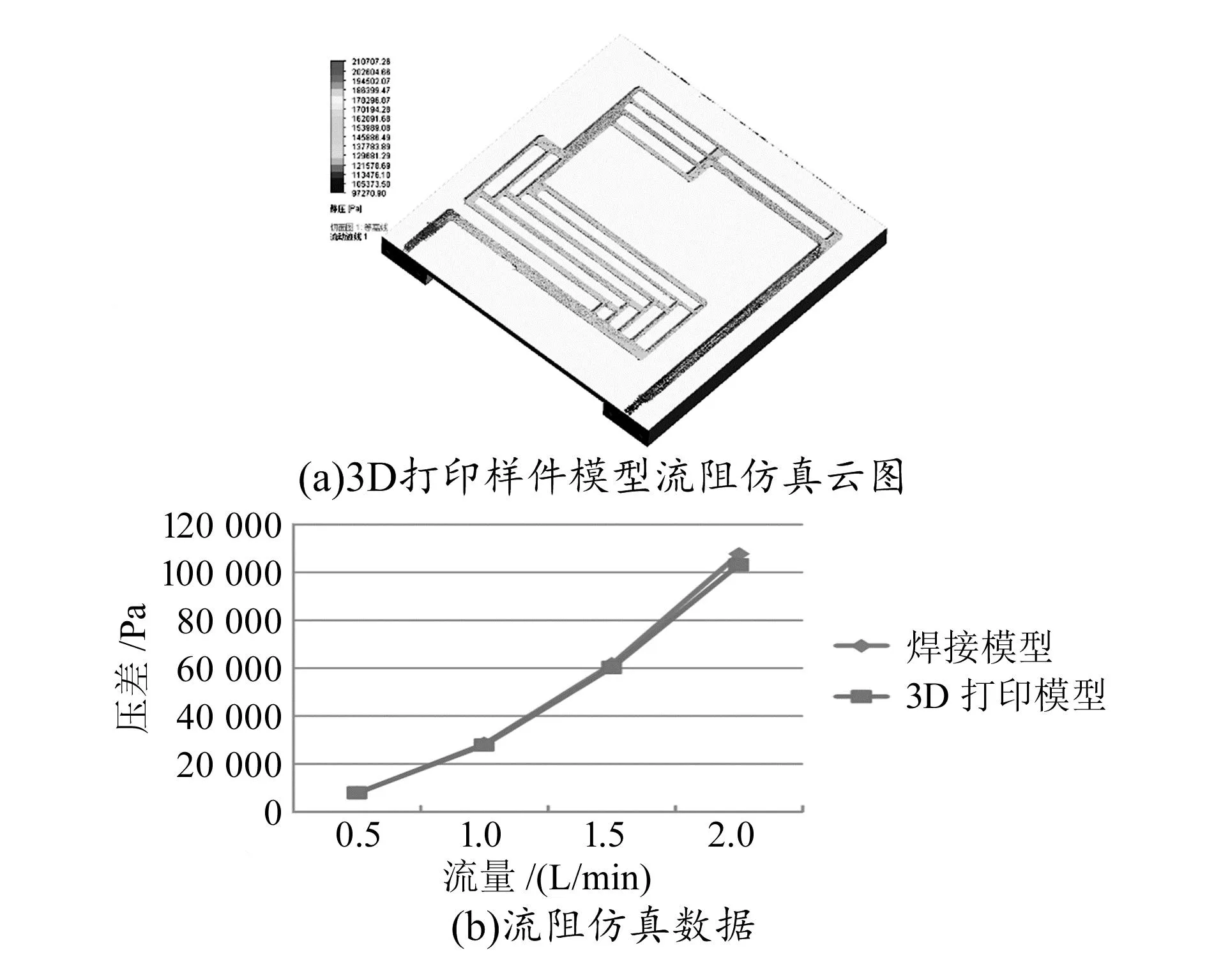

结构设计对于流阻的影响主要表现在流道布局设计、流道截面形状与尺寸。所需测试的3D打印样件、焊接样件的流道布局设计保持一致,其中3D打印样件的流道截面形状做了打印适应性优化设计,为了保持模型流阻一致性,基于FloEFD仿真软件开展了流阻仿真,如图5(a)所示。仿真发现,3D打印样件模型的流阻大于焊接样件模型流阻。3D打印样件模型流道径向截面增大后,仿真迭代流阻数据,最终在流道径向截面宽度双边偏置0.1 mm后得到的流阻仿真数据与焊接样件模型仿真流阻差异小于5%,如图5(b)所示。

图5 流阻仿真结果

采用设备精度不低于±0.1 kPa的流阻测试台对3D打印液冷板、焊接液冷板进行流阻测试,如图6所示。通过测试发现,3D打印样件与真空钎焊样件的流阻接近,而扩散焊样件的流阻较大,其中3D打印样件与扩散焊样件的测试数据见表2。经分析,应该是扩散焊过程中高温高压作用,使得流道压缩变窄,从而增大了流阻。

表2 流阻测试结果(2 L/min) 单位:kPa

图6 流阻测试

图7 样件腐蚀情况

3.3 环境适应性试验

针对3D打印液冷板样件开展了包含机械与温度耐受性、化学腐蚀稳定性的环境适应性试验。其中机械与温度耐受性试验样件为3D打印并经加工至交付状态的液冷板样件,化学腐蚀稳定性试验样件为3D打印并经表面电镀处理的样件。具体试验设置及结果见表3。

表3 环境适应性试验情况

试验结果表明,3D打印的液冷板能够满足产品的机械与温度耐受性要求,而在化学腐蚀稳定性方面,需要对液冷板外表面进行彩色导电氧化或微弧氧化防护以提升其耐腐蚀性能。

4 结束语

本文给出了液冷板流道工艺适应性改进设计及工艺模型设计方法,该设计方法适用于各种类型电子装备液冷板的3D打印结构与工艺设计,流道尺寸偏差控制在±0.05 mm。针对3D打印液冷板流道后处理难题,创新性地提出了液态磨粒流抛光、化学循环抛光的流道后处理工艺,可有效清除流道表面残留的有一定结合力的粉末,并经剖切观测获得了理想的内表面质量,表面粗糙度Ra可达0.4~2.8 μm。在3D打印液冷板的工程项目应用可行性方面,通过测量得到了3D打印AlSi10Mg材料的导热系数,经仿真与试验对比分析了流阻性能、环境适应性试验结果,并明确了对液冷板外表面进行彩色导电氧化或微弧氧化防护可提升耐腐蚀性能,通过了铝合金液冷板产品要求的环境适应性试验。