脱硫脱硝除尘一体化设备的数字化控制技术研究

2024-01-13王先权孙海翠刘念一陈晓雷

王先权,孙海翠,刘念一,陈晓雷,夏 磊

(1.淮河能源电力集团有限责任公司,安徽 淮南 232000) (2.中国电力工程顾问集团华东电力设计院有限公司,上海 200333) (3.福建龙净环保股份有限公司,福建 龙岩 364000)

火电厂是二氧化硫(SO2)、氮氧化物(NOx)等主要污染物的排放大户,其排放的污染物浓度较高,带来的环境污染问题不容忽视[1-2]。传统的脱硫脱硝除尘设备通常采用人工操作和模拟控制,存在操作不稳定、能耗高和排放超标的问题[3-5]。为了降低污染物的排放对环境的影响,提高设备运行效率和环保效果[6-7],需要对火电厂的排放设备进行改造和升级,因此应用数字化技术设计脱硫脱硝除尘一体化设备具有积极意义。

范昊鹏等[8]通过分析脱硫效率影响因子,设计了模糊PID控制器,在确定最佳加权因子、选择合适的控制参数后,实现了对脱硫效率的控制,但该技术存在控制响应效率低、超调量高的问题;马增辉等[9]通过构建基于PID神经网络的扰动观测器,获取观测以及系统扰动的互信息,通过改进帝国竞争算法确定最佳PID神经网络权值,实现了选择性催化还原法(selective catalytic reduction,SCR)脱硝控制,该技术虽具有较强的抗干扰能力,但受SCR脱硝控制参数难以选择的影响,导致最终控制效果不理想。为此,迫切需要研究脱硫脱硝除尘一体化设备的数字化控制技术。

1 脱硫脱硝除尘一体化设备的数字化控制

1.1 工艺流程

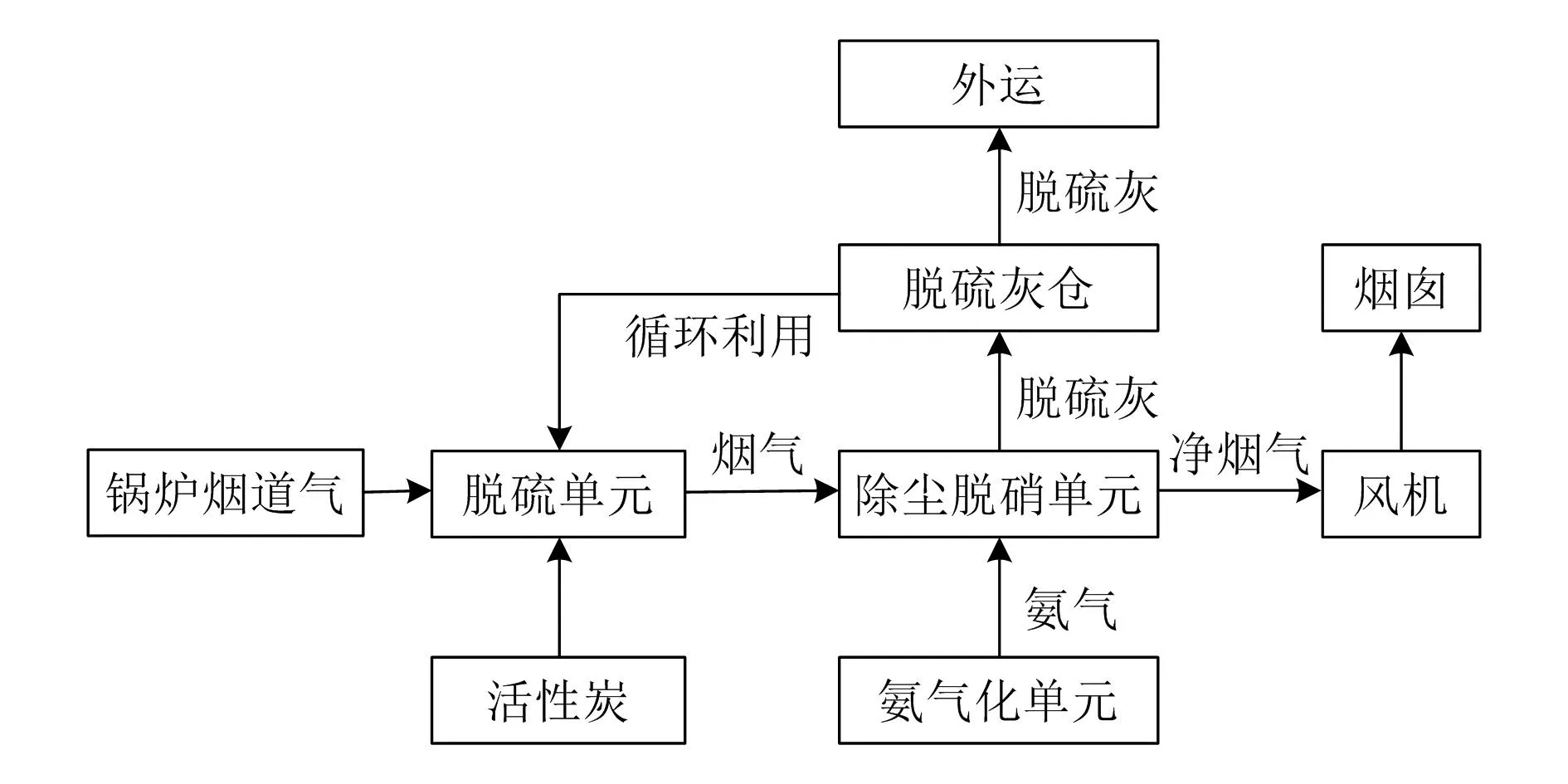

脱硫脱硝除尘一体化设备工艺流程如图1所示。

图1 脱硫脱硝除尘一体化设备工艺流程

该设备结合活性炭干法脱硫、SCR脱硝除尘技术净化处理锅炉排放的有毒烟气后,利用引风机将其输送至锅炉烟囱。在锅炉烟道上打孔并安装闸板,通过增压风机将烟气接入活性炭吸附塔,吸附塔底部为烟气接入通道,烟气进入吸附塔后,经由活性炭床缝隙到达活性炭表面,通过与活性炭充分反应实现烟气脱硫,去除烟气中的SO2气体与酸性物质后,将其从吸附塔中排出,利用布袋除尘器处理脱硫后的烟气,过滤其中的干燥颗粒物,实现烟气除尘,烟气进入脱硝仓后,对其进行氨气喷淋处理,在催化剂的作用下完成烟气脱硝,从而得到净化烟气。

1.2 动态RBF神经网络的构造

由于中心向量Ci、扩展参数σi直接影响径向基函数(radial basis functions,RBF)神经网络性能[10-12],因此引入减聚类(subtractive clustering method,SCM)算法对两参数进行优化处理,通过梯度下降法更新神经元连接权值ωij,以解决“维数灾难”问题,实现RBF神经网络性能的有效提升。

SCM算法的基本原理是将输出数值和期望输出数值之间的误差xn作为算法的输入样本,对其标准化处理后,将其映射到单位超立方体内,并求解各个子数据样本xi的密集度指标Di,计算公式为:

i=1,2,…,n

(1)

其中xi的邻域为σa,若与xi相邻的子数据样本xj为σa中的一个数据点,则该点将对Di造成很大干扰;若xj不在σa之内,则基本不会对Di造成影响。筛选出最大Di后,寻找与之对应的数据点,并将其作为初始聚类中心xc1,则其对应的密集度指标为Dc1。通过下式更新Di:

(2)

采用减聚类算法优化RBF神经网络,确定中心向量Ci以及扩展参数σi后,为了满足RBF神经网络最小误差目标,通过梯度下降法修正神经元连接权值。RBF神经网络误差E的表达式为:

(3)

式中:k为迭代总次数,yi为第i次迭代处理的RBF神经网络理想输出结果,yni为实际值。为使误差E降至最低,调整RBF网络隐含层、输出层神经元连接权值表达式为:

ωiq(j+1)=η1·E·Ri(j)

(4)

式中:ωiq(j+1)为RBF网络隐含层、输出层神经元连接权值,j为RBF网络神经元个数,η1为RBF网络学习率,Ri(j)为RBF网络隐含层的输出结果。

1.3 动态RBF辨识器设计

为了解决脱硫脱硝除尘一体化设备数字化控制过程中的耦合关系,通过基于减聚类算法的RBF辨识器,对脱硫脱硝除尘一体化设备控制系统进行动态辨识,从而获取与控制系统脱硫率、脱硝率设定值无限接近的输出结果。然后根据Jacobian信息整定PID控制器参数,以改变脱硫脱硝除尘一体化设备数字化控制系统的状态,达到解耦控制的目标。脱硫脱硝除尘一体化设备数字化控制结构如图2所示。

图2 脱硫脱硝除尘一体化设备数字化控制结构图

脱硫脱硝除尘一体化设备的脱硫率、脱硝率设定值分别表示为rin,1(k)、rin,2(k);脱硫脱硝除尘一体化设备优化解耦控制后的脱硫率、脱硝率输出结果分别为yout,1(k)、yout,2(k);脱硫控制过程所用基于减聚类的RBF动态辨识器1和动态辨识器2的辨识输出值分别为ym1(k)、ym2(k);在k时间点下,脱硫过程所用的人工神经网络PID控制器的输出结果表示为u1(k),脱硝过程的人工神经网络PID控制器的输出结果表示为u2(k);脱硫、脱硝控制误差分别表示为e1(k)、e2(k)。

脱硫脱硝除尘一体化设备的数字化控制系统可视为双输入双输出的离散系统,其输出yout,1(k)、yout,2(k)可用式(5)描述:

(5)

式中:f(·)为非线性函数。

基于减聚类的RBF辨识器的输出通过式(6)进行描述:

(6)

式中:Cj为动态辨识器1的RBF网络隐含层的第j个神经单元的高斯基函数中心向量,其与输出层对应的连接权值为ωj;Ct为动态辨识器2的RBF网络隐含层的第t个神经单元的高斯基函数中心向量,其与输出层对应的连接权值为ωt。

以脱硫控制为例,利用基于减聚类RBF辨识器对脱硫脱硝除尘一体化设备数字化控制系统进行辨识,获得的Jacobian信息描述公式为:

(7)

式中:xk为实现u1(k)修正的权值向量,其与聚类中心Ci之间的距离表示为(xk-Ci);Cl,i为用于ωj修正的参数。

由于基于减聚类的RBF辨识器结构具有动态改变的特点,因此将其应用于脱硫脱硝除尘一体化设备数字化控制系统进行辨识,使得获得的Jacobian信息更趋近于脱硫率、脱硝率设定值,可提升PID控制器参数整定效果,从而提高脱硫脱硝除尘一体化设备数字化控制效果。

1.4 人工神经网络PID控制器设计

设计人工神经网络PID控制器并将其应用到脱硫脱硝除尘一体化设备的脱硫、脱硝过程中,该控制器的优势是结构复杂度低、响应效率高,同时具备强大的适应能力以及突出的鲁棒性[13-15]。为提高其自适应控制能力,采用有监督的Delta算法更新设备参数。

以脱硫控制为例,利用人工神经网络PID控制器实现控制的输出结果为:

u1(k)=u1(k-1)/P·ωCj(k)·xk·Cj

(8)

(9)

式中:ωCj为人工神经网络神经元相互连接的权重,η2为人工神经网络学习率,P为PID控制器的控制系数因子。若将P设定得过大,虽能使控制器具有突出的响应能力,却需以超调量为代价,导致脱硫脱硝除尘一体化设备的数字化控制存在震荡问题;而P值太小,会降低脱硫脱硝除尘一体化设备的控制响应速率。当脱硫脱硝除尘一体化设备时延较高时,需要降低P值,以使脱硫脱硝除尘一体化设备平稳运行。

2 实验分析

以脱硫脱硝除尘一体化设备为实验对象,以10 s为数据采样周期,分别在180 MW、280 MW两种不同负荷工况的运行功率下,采集该设备控制前后5天的燃烧锅炉运行负荷,NOx、SO2排放浓度以及氨气流量等样本数据,获得包含20 000组样本的数据集。在MATLAB软件的Simulink平台上构建脱硫脱硝除尘一体化设备数字化控制系统,NOx、SO2排放浓度设定值分别为100 mg/m3、50 mg/m3,将本文所提技术应用到脱硫脱硝除尘一体化设备数字化控制中,并将传统PID控制作为对比控制技术。

脱硫脱硝除尘一体化设备控制的Jacobian信息的准确度对NOx、SO2排放浓度控制有直接影响。在噪声扰动情况下,改进前后RBF辨识器的Jacobian输出结果差异如图3所示。

图3 改进前后RBF辨识器性能分析

分析图3可知,样本数据存在噪声干扰的情况下,利用RBF辨识器对脱硫脱硝除尘一体化设备数字化控制系统进行辨识,获得的Jacobian曲线表现出不稳定走势规律,前200 s以及600—800 s时间段内波动幅度较大,需要不断修正RBF网络参数,容易导致响应曲线超调量较高,其Jacobian值最终稳定在-0.030 3左右;使用改进后的RBF辨识器获得的Jacobian曲线走势相对平稳,基本不存在较大起伏,其Jacobian值最终稳定在-0.008 0左右。由此说明,改进后的RBF辨识器具有较强的抗噪声干扰能力,能够获得更精准的Jacobian值,有利于后续SO2、NOx排放浓度控制效果的提升。

设定脱硫脱硝除尘一体化设备在运行到600 s时受到外界干扰影响,脱硫、脱硝过程受到的干扰量均为15 mg/m3。在180 MW、280 MW两种不同负荷工况的运行功率下,通过对比分析本文技术与传统PID控制技术下的SO2、NOx排放浓度的单位阶跃控制曲线差异,验证这些技术的控制效果,实验结果如图4、图5所示。

图5 280 MW工况下的脱硫脱硝控制性能分析

分析图4、图5可知,两种不同运行工况下,传统PID控制技术在控制初期稳定性较低,NOx、SO2排放浓度阶跃曲线呈现波动性变化,超调量较高,控制时间较长。外界干扰对脱硫脱硝除尘一体化设备控制效果影响较大,使得NOx、SO2排放浓度阶跃曲线出现大幅度波动。比较结果表明,本文技术可有效解决脱硫脱硝除尘一体化设备控制过程中的控制效率低、超调量大的问题,外界干扰对脱硫脱硝除尘一体化设备控制效果的影响也相对较小,控制效果优于传统PID控制技术。

两种不同负荷工况的运行功率下,本文技术与传统PID控制技术控制效果的定量分析结果见表1。

分析表1可知,利用本文技术控制脱硫脱硝除尘一体化设备,控制时间以及超调量等性能指标均优于传统PID控制技术,控制效果突出。

选取平方积分误差(ISE)、绝对积分误差(IAE)、控制增量累计平方和(CSCI)等指标对PID控制器、RBF-PID控制器、减聚类改进RBF-人工神经网络PID控制器的控制效果进行评价,评价结果见表2。

表2 各控制器控制效果对比

分析表2可知,采用本文技术控制脱硫脱硝除尘一体化设备,ISE、IAE、CSCI各指标值均最低,其控制效果优于RBF-PID控制器和PID控制器,原因在于该技术通过辨识脱硫脱硝除尘一体化设备控制系统,获得了更精准的Jacobian信息,实现了NOx、SO2排放浓度的高精度控制。

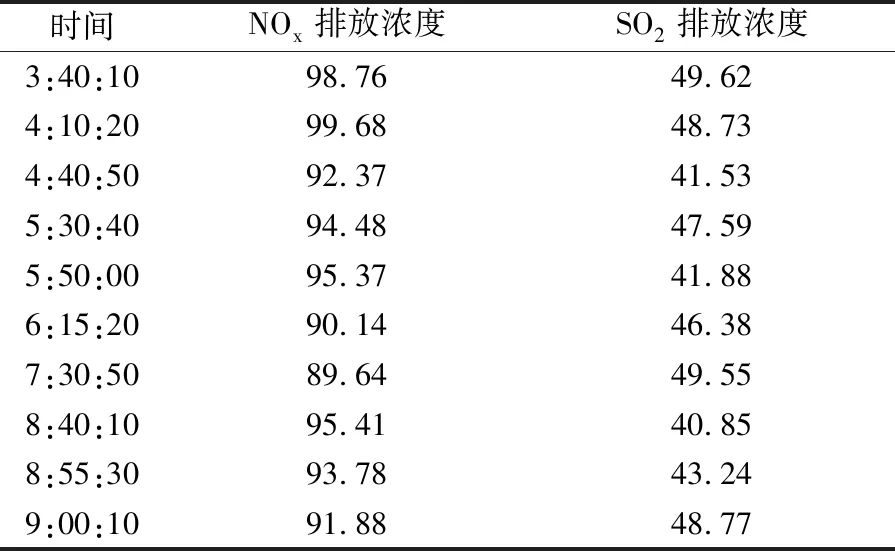

在不同时间,采用本文技术控制的脱硫脱硝除尘一体化设备的NOx、SO2排放浓度见表3,通过对其分析,可验证本文技术的控制效果。

表3 控制后的NOx、SO2排放浓度 单位:mg/m3

分析表3可知,利用本文技术可实现脱硫脱硝除尘一体化设备的数字化控制,控制后的NOx、SO2排放浓度低于设定值,满足控制要求,控制效果突出。

3 结束语

本文通过研究脱硫脱硝除尘一体化设备数字化控制技术,明确了净化烟气的工艺流程。采用减聚类算法获取密集度指标,并修正RBF神经网络的连接权值,优化了RBF神经网络。通过RBF辨识器实现了控制系统的动态辨识,并设计了针对人工神经网络PID控制器,实现了脱硫脱硝除尘一体化设备的自动控制。实验结果表明,该技术在性能方面表现良好。未来的研究可以进一步优化数字化控制技术,以提高脱硫脱硝除尘一体化设备的控制精度和稳定性。同时,探索应用其他机器学习算法或控制方法,充分利用数据驱动的方法和大数据技术优化控制策略。这些努力有望提高系统性能,并为环境污染治理提供更好的解决方案。