重载交通路段中央墩大悬臂盖梁施工关键技术

2024-01-12吴伟豪夏桂然刘泽佳

吴伟豪, 夏桂然, 刘泽佳

(1.保利长大工程有限公司, 广州 510620; 2.华南理工大学土木与交通学院, 广州 510641)

随着中国土木建筑行业的高速发展,支架体系在施工过程中的应用日益普及。然而,近年来,各种模板支架施工事故屡见不鲜,相关安全问题日益凸显,因此,确保支架体系的可靠性成为保障施工安全的关键环节之一[1-3]。由于盖梁外伸悬臂长,盖梁支架承受着巨大的荷载,盖梁支架的刚度、强度不足可能导致混凝土出现裂缝、支架塌落和盖梁坍塌等问题,对施工安全和施工质量有决定性的作用[4-6]。因此,对盖梁支架开展优化设计和监测对保证项目的施工质量尤为关键。

近年来,不少学者致力于研究高效的大悬臂盖梁设计、施工方法。柳士伟等[5]为解决施工安全和成本问题,提出了一种可周转使用的装配式盖梁施工支架及盖梁预应力施工工艺;赵海清等[6]则针对悬臂预应力盖梁在施工期间可能出现的正向开裂情况,进行了相关病害分析;韩国祥[7]针对混凝土浇筑过程中盖梁支架的强度、稳定性等问题,基于有限元法模拟施工过程,有效评估了关键工况下盖梁支架的强度、位移以及稳定性,并系统地提出了盖梁施工质量和施工安全监控方案;杨滢涛[8]针对悬臂盖梁配束或配筋对悬臂长度的影响,分析评价了悬臂结构在设计、施工方面的综合效益并依此得出了最佳搭配组合;石茂银[9]从反拉工艺、荷载转换、吊装控制等角度,阐述了反拉法在城市高架施工的优越性、适用性,提出了一种悬臂式预制盖梁无支架施工方法;孙凡[10]通过双肢墩大悬臂盖梁的探究设计,成功克服了落地支架对地基承载力和支架承受弯矩能力要求高的缺点;李博森[11]提出的大悬臂盖梁三角托架设计与施工技术,常规支撑体系的局限性得以克服,通过建筑信息模型(building information model,BIM)技术实现了对支撑系统的精细化加工指导;田周松[12]根据超大悬臂混凝土盖梁的结构特点,给出了分段胶拼、分段湿接两类适用于工程时间的预制拼装解决方案;王星光[13]基于钢结构装配式的设计理念,提出了一种简便、低成本、交通扰动低的多功能盖梁托架;卓卫东等[14]探究了不同胶接缝构造的分段预制拼装大悬臂聚碳酸酯(polycarbonate,PC)盖梁在弯剪内力共同作用下的受力性能,为工程设计和施工提供指导性意见;刘涛[15]根据大型悬臂盖梁的受力特性以及结构特点,提出了适用于大型悬臂盖梁墩柱与盖梁连接区域以及流线型截面过渡区域的施工技术和措施;Xu等[16]针对软土地区地质条件差、场地短缺等困难,设计了超轻大跨度悬臂覆盖梁的临时支撑体系,大大降低了对材料投入、起重机械等施工要求;Mao等[17]针对大型悬臂混凝土盖板梁难以实现一次性预制组装的施工问题,提出了一种预制纵向分体式盖梁。综上所述,在大悬臂盖梁设计与施工技术方面,已出现了多种解决方案和技术路线,为大悬臂盖梁领域的技术进步和工程实践提供了有益的参考。但针对不同城市道路岔口、速度要求、承载要求以及地形限制等区别,高架桥梁跨度、高度、类型、材料等也应该有所不同,现有大悬臂盖梁的设计、施工方法仍无法完美克服各种情况带来的施工局限,因此,对于大悬臂盖梁设计、施工方法的研究仍具有极大的探索空间。

针对大悬臂盖梁施工过程中存在的效率及安全问题,现设计盖梁施工支架系统,采用落地钢管+钢塔斜拉吊带结构;采用整体预制、吊装大结构钢筋骨架措施;采用支架施工整体化、装配化、模块化的方式实现了施工组织优化。本文提出的中央墩大悬臂盖梁支架设计、施工方案具有安全高效、环保经济等优点,为未来施工方案的制定提供参考。

1 大悬臂盖梁支架设计

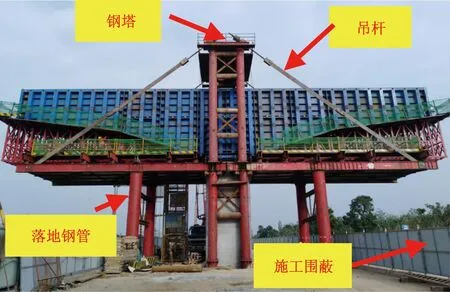

中山西环高速主线在既有古神公路上修建,公路穿越古镇、横栏灯具花木重镇,社会车流量大,施工要求快速、吊装作业时间短等。为减少新征用地并保持原古神公路车辆通行,采用在中央分隔带设置中央墩大悬臂盖梁,在道路中间设置围蔽。主桥全线共布设266个中央单柱墩,单盖梁长32.9 m×宽2.2 m×高5.5 m;钢筋:29.3 t;钢绞线:9.1 t;混凝土:260.38 m3。围蔽内净宽仅为15 m,盖梁施工空间狭窄,对施工机械设备有吊装重量的限制等。古神公路右幅有天然气管道,两侧均为农田及苗圃,盖梁施工无法利用道路外侧场地。同时,单个盖梁钢筋混凝土重超过700 t,结构尺寸及自重大。鉴于此,盖梁支撑系统创新地使用落地钢管和斜拉钢带组合的结构设计方案,且支撑材料选择为钢管,具体如图1所示。

图1 盖梁支架效果图Fig.1 Site photo of bent cap support

1.1 支架上部结构

使用双拼接I56a工字钢作为主梁材料。主梁被分为两段,每段的长度为15 m,总长度为30 m。两段主梁通过法兰和10.9 级M24螺栓连接。中心距离为6.0 m。

根据设计需求,主梁需要安放10 排横梁,发挥支撑作用。为了加强横梁的稳定性,选择使用双拼式I45a工字梁作为横梁材料。横梁下部使用叠加焊接I45a工字钢来进一步提高其承载能力。

每一侧的三角形桁架都由9 m和6 m两部分组成,这两部分在盖梁的下端折线点处被分割开来。由一个9.0 m节段所形成的外部桁架包括四榀桁架片,而由一个6.0 m节段所形成的内部桁架包括六榀桁架片。同时,将底模设置在桁架上,并由[16a槽钢悬臂梁与桁架焊接在一起,以支承侧模。

1.2 支架立柱和吊带

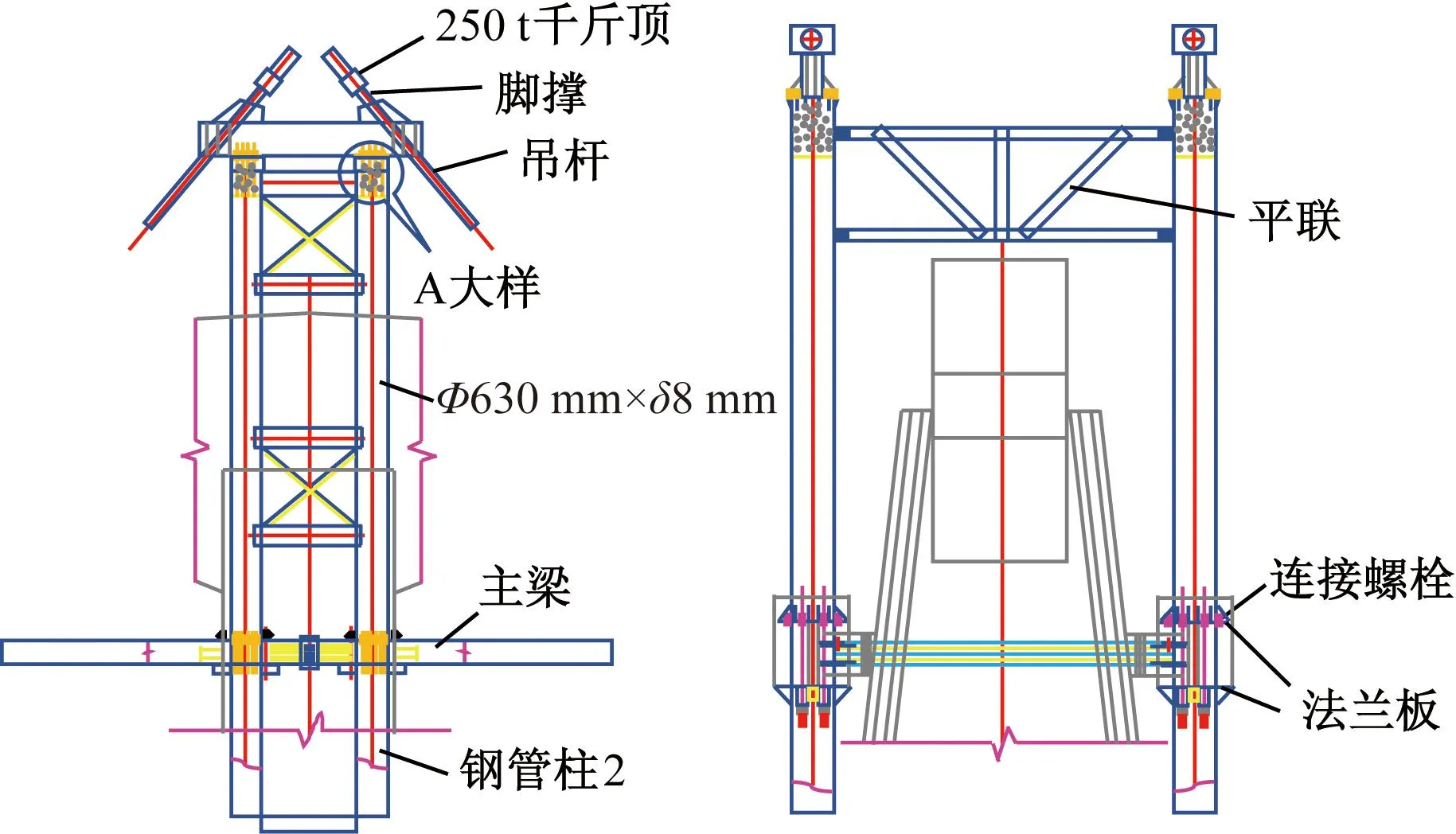

由于围蔽区域有限,支架主梁的端部无法设置立柱支撑,主梁端部无法设置立柱支点,采用了塔架和钢吊带作为大悬臂盖梁支架系统的主承力结构,通过300 mm×30 mm(宽×厚)吊带和Φ100 mm吊杆将外侧支撑点荷载传递给塔架,并用螺栓将塔架、支撑钢管和主梁连接成一个整体,并进行局部加劲。

采用护筒支撑和底部的工字钢钢基础,且利用承台中预先深埋的螺纹钢进行固定,底部采用C40级别的混凝土对基础进行扩大,具体结构如图2所示。

图2 大悬臂盖梁支撑系统Fig.2 Large cantilever cover beam support system

2 大悬臂盖梁施工工艺

2.1 支架施工工艺

2.1.1 钢管柱安装

盖梁围蔽边采用钢管柱的尺寸为Φ820 mm×δ8 mm,承台支撑采用钢管柱的尺寸为Φ630 mm×δ8 mm。在基础安装之前,必须对安装地点的道路承载力进行全面检查。根据规范要求,地面承载力应达到或超过350 kPa。如果检测结果不符合要求,就需要对地面进行必要的处理措施。

钢管柱身由标准节段与调节节段组成,节段之间采用法兰与螺栓进行联接。标准节的高度有6.0 m和8.0 m,而调整节的高度则分别为2.0、1.0、0.5、0.3、0.2 m。

2.1.2 支架主梁安装

根据图3所示的结构,主梁的两榀双拼I56工字钢通过法兰和螺栓连接在一起。主梁的中心间隔达到6.0 m,总长达到30 m。为了增加稳定性,主梁的平联杆和斜联杆选择使用双拼][16a槽钢和[20a槽钢,并且杆间通过销轴进行连接。为了便于施工,主梁被分成两半,每侧长15 m,并在地面上提前组装为一个整体。

图3 主梁结构Fig.3 Main girder structure

主梁的每侧重约10 t,使用50 t汽车吊吊装。施工过程中,需要对主梁和1号钢管柱进行销孔的预留,并在砼浇筑时使用调节螺杆进行装配、固定。为了确保稳定性,方案选择使用][28b槽钢扁担梁和Φ36 mm精轧螺纹钢将主梁与2号钢管柱的顶部连接起来,并在主梁底部进行水平限位的焊接。2号钢管柱的顶部法兰板上,设计有一个Φ160 mm的孔位,并选择使用Φ140×δ14 mm的钢管作为限位。

2.1.3 横梁及三角桁架安装

横梁材料选择使用双拼式I45a工字钢梁,全长达到7.0 m。每根横梁约2 t重,使用汽车吊逐根进行吊装。横梁结构如图4所示。

图4 横梁结构Fig.4 Beam construction

三角桁架结构如图5所示。每侧的三角桁架分为两节,长度分别是9.0 m和6.0 m,共计10个桁架片,且在盖梁底部的折线点处分开。长度为9.0 m的外部桁架由4个桁架片构成,长度为6.0 m的内部桁架由6个桁架片构成,重量分别为5.0 t和2.6 t,并通过汽车吊实现装配、固定。

图5 三角桁架结构Fig.5 Triangular truss structure

2.1.4 塔架、吊带及吊杆安装

图6展示了塔架结构的整体概况,其构成的主要成分如下:钢护筒、槽钢、钢吊带和工字钢,且在地面拼装焊接完成。塔架高度为9.4 m,采用Φ630 mm×δ8 mm钢管制作,顶部0.6 m范围内填充C40混凝土。

图6 塔架结构Fig.6 Tower structure

以吊杆的位置为准,平衡梁的上部进行开孔并焊接了楔形钢块。吊带是由Q345B钢板制作而成,宽度为300 mm,厚度为30 mm,长度为6.8 m。吊杆则由Cr40钢棒制作而成,长度为4.0 m,直径为100 mm。

塔架的吊装方法如下:在地面安装完成塔架后,使用50 t汽车吊将塔架吊起,并将其放置在两侧主梁上,紧固螺栓并调整塔架达到设计位置。

为了达到预期效果,方案同时采用多台250 t千斤顶来同步操作,对吊杆进行张拉以及预紧处理,使其预紧力达到170 kN。

2.1.5 支架预压方法及变形测量

根据设计要求,对支架预压的载荷大小进行了设计,其大小为上部载荷的110%,并且将其分成了三个级别,即预压总载荷的60%、100%和110%。在加载载荷的设计中,选择使用了堆载预压法,并选择了钢筋或混凝土块进行堆载。具体选择的材料取决于梁段混凝土不同部位的厚度。为了保持一致性,采用了等重量(727.84 t)的钢筋进行堆载预压。预压材料的布置方式如图7所示。

图7 预材料布置Fig.7 Preladed material layout

在加载程序中,按照纵向和横向的方式施加荷载于中央墩大悬臂盖梁。在每个阶段的载荷施加结束后,应停止加载,并在2 h后观察支架的变形情况。只有在沉降值低于2 mm的情况下,才可以进行下一步的加载。

如图8所示,支架沉降共有18 个观测点。按施工要求,每级荷载加载完毕2 h后,应观测支架的变形情况;在预压荷载加载结束后,每隔6 h观测各测点的沉降量,每次观测时应同时对预压区的所有观测点进行观测,且最后两次观测的沉降量的平均值不得大于2 mm。同时,需要等待预压稳定至少24 h后才能进行卸载,并将观测到的数据用来计算支架的变形量。其中,模板的预抛高度以弹性变形量为准。

图8 测点布置Fig.8 Monitoring point arrangement

2.2 模板施工

底模的设计方案采用了大块钢板,其下方加垫了[10槽钢,槽钢之间的间距为0.35 m。这些槽钢直接架设在三角桁架上,对底模起到了支承和稳定作用。侧模的刚模纵向则选用U形背楞,且中间间距为1 m。对于模板的安装,使用汽车吊一次性完成。底模的中间直接铺设在承重梁上,而底模的端部安装和固定在用槽钢搭建的三角形桁架上。底模铺设好后,吊装钢筋笼、安装侧模,侧模均采用标准刚模板加工安装。

2.3 盖梁钢筋笼施工工艺

2.3.1 盖梁钢筋笼制作

为确保盖梁钢筋的位置精确,并确保其刚性,在钢筋加工厂采用特制的盖梁钢筋胎架对盖梁钢筋进行绑扎。

盖梁钢筋在钢筋厂使用专用的盖梁钢筋胎架进行绑扎,以保证盖梁钢筋定位准确和钢筋笼刚度。

当胎架安装完毕并经检验合格时,应固定加工底座。首先,按照箍筋之间的距离要求,设置与之相适应的箍筋数量进行套入。在此基础上,对钢筋笼下端的主筋进行穿孔和定位。一旦定位准确,将箍筋与主筋进行绑扎,以实现固定,并确保箍筋与主筋的垂直度得到控制。钢筋笼绑扎完成后,提前预埋双拼II25工字钢,用于钢筋笼转运时的起吊受力点。

2.3.2 钢筋笼运输

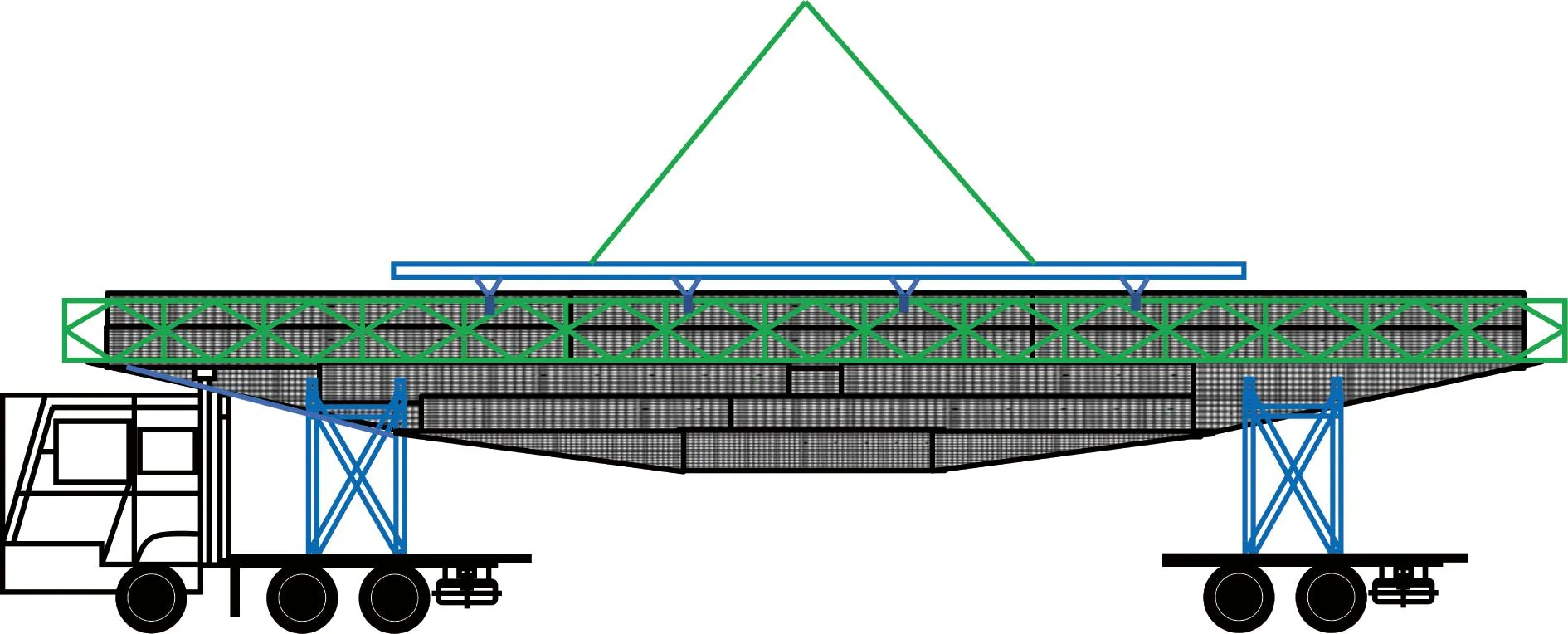

盖梁钢筋后场整体绑扎成型,采用门吊将钢筋笼吊出,通过运梁车运至盖梁施工现场(图9)。

图9 盖梁运输Fig.9 Cover beam transport

钢筋笼起吊时,用双拼I45工字钢作为吊具,与预埋在钢筋笼内的双拼I25工字钢通过钢丝绳连接,吊起双拼I45工字钢,将钢筋笼放置到平板车上由贝雷片和工字钢组成的运输专用支撑架,解除25工字钢上钢丝绳,将钢筋笼和支撑架固定好后,用平板车运输至施工现场。

2.3.3 钢筋笼吊装

图10展示了盖梁钢筋笼吊装的示意图。由于盖梁钢筋笼长度约33 m,盖梁支架之间距离大约为30 m,围蔽宽度为15 m,因此在钢筋笼运输到现场后,先将平板车先打斜摆好位置,然后将钢筋笼绑好手拉葫芦并利用260 t汽车吊稍微吊起钢筋笼,使其两端稍微高于围蔽挡板的高度。通过手拉葫芦对钢筋笼位置进行调整,实现钢筋笼在半空中完成转向。待钢筋笼转向完成后,缓慢地将其起吊到准确的位置,并缓慢放置于墩身及底模上。

图10 盖梁钢筋笼吊装Fig.10 Cover beam steel cage lifting

2.4 盖梁混凝土施工

本方案使用的是C50级混凝土,在现场拌合楼面拌和。为了确保混凝土质量,施工过程中将对拌和楼的生产进行严格管理,盖梁混凝土严格按照试验室试配的配合比进行控制,由搅拌车运送到施工现场,用汽车泵泵送浇筑。在首盘砼和砼浇注过程中,需对塌落度等各项指标进行测试,要求混凝土初凝时间控制在12 h左右,且塌落度也需控制在16~18 cm。

为确保中央墩大悬臂盖梁的混凝土的浇注质量,在施工过程中,应按照横向分层的原则进行,且每层厚度均为30 cm。在底层混凝土达到初凝或可进行重塑之前,必须先将上层混凝土浇筑完毕,并严格控制入模温度。为了放置离析、分离现象,必须对混凝土的落浆高度进行控制,保证自由落差不能超过2 m。为避免两端的不平衡荷载,从盖梁的中间向两侧对称浇注,盖梁两侧混凝土方量的差异不应超过10 m3。在混凝土浇筑完毕后,应加强对桥墩与盖梁的连接处以及模板处的检测,避免因粗骨料间的沉降量差距过大而引起的沉降裂缝。

2.5 预应力施工

在盖梁内部,设置了24束13钢绞线,供预应力张拉时使用。每束钢绞线的张拉力为253 8.9 kN,并且通过钢绞线锚固点进行控制,以保持应力在139 5 MPa的范围内。为此,本方案拟将预应力锚固点全部布置在盖梁外侧,并利用深埋锚工艺进行锚固。

在混凝土盖梁预应力孔道均采用圆形波纹管实现预留。在钢筋笼制作施工时,按照设计要求加工波纹管,并将其预埋,且波纹管在使用前必须经过检验。

预应力钢索的穿束方式为后穿。在穿束之前,先用空气压缩机对管道中的异物、杂质进行清理,张拉后24 h内对管道进行压浆和封锚。

3 支架拆除

当盖梁张拉完毕,并进行封锚后,就可以将支架体系拆卸下来。支撑体系的拆卸按照“先支撑后拆卸,后支撑先拆卸”的原则,拆卸流程如图11所示。

图11 支架系统拆除流程Fig.11 Support system removal process

慢慢松开沙箱螺栓,使沙箱高度逐渐降低。当底模板离开梁底面3 cm时,就可以对底模板进行拆除。先将模板分组统一堆至施工操作平台上,再转至下一场地。

拆卸底模后,拆卸三角桁架,拆卸支撑平台,并移至下一个施工地点。

4 结论

介绍了一种新型的城市重载交通路段中央墩大悬臂盖梁支架施工方案。该方案采用落地钢管+钢塔斜拉吊带结构,能够有效解决城市道路边通车、边施工的难题,为该类城市重载交通路段中央墩大悬臂盖梁的施工提供了一个全新的思路。相比于传统的施工方案,本文所述的施工方案具有以下优势。

(1)方案采用钢用量少的设计,创新使用落地钢管+钢塔斜拉吊带结构的同时精准控制盖梁高程,使得施工过程更加经济高效且减少对周边路况造成影响,使得施工现场更容易管理。

(2)方案采用大结构钢筋骨架整体预制、吊装的方式进行施工,这一施工方法同时具有工序少、工期短等优点,使得施工周期得以大大缩短,同时避免了高空作业风险,克服了线外用地协调难度大的困难。

(3)方案在施工组织上进行了优化,形成单元内流水作业,提高工效,缩短工期。同时,通过对支撑基础、吊装运输以及支架关键构件等方面进行安全校核,保证了施工的安全和质量。

综上所述,本文研究中的城市重载交通路段中央墩大悬臂盖梁施工方案具有技术先进、经济高效、施工安全、工期短等多重优势,研究结果可为今后大悬臂盖梁的建设项目提供借鉴。