基于响应曲面法优化2205双相不锈钢层等离子弧熔覆工艺

2024-01-12杜道忠饶嘉威

杜道忠,张 超,谢 鹏,饶嘉威

(1.江苏城乡建设职业学院公用事业学院,常州 213000;2.江苏科技大学材料科学与工程学院,镇江 212003)

0 引 言

石油工业中的冷却水交换器、大型储油罐,核电燃料池与海水淡化系统等所用大型钢铁结构件大多服役于较为严苛的腐蚀环境,其材料的耐腐蚀性能要求很高。出于对成本控制与焊接性的考虑,这些结构件大部分采用碳素钢或低合金钢,表面极易发生局部腐蚀[1-4]。2205双相不锈钢不仅具备奥氏体钢良好的塑韧性及焊接性,还拥有铁素体钢的高强度和优异的耐腐蚀性[5],熔覆于低碳钢表面,可提高其表面耐腐蚀性能,同时保证一定的强度,进而延长服役寿命。

等离子弧熔覆技术是利用等离子弧热源熔化合金粉末或丝材及基体近表层,冷却凝固后形成冶金结合层的一种表面强化技术,具有稀释率小、熔覆层组织致密且与基体结合良好、热影响区小等优点。相比于激光熔覆层,等离子弧熔覆层不易产生气孔、组织偏析及裂纹等缺陷[6-8]。利用这一技术对不锈钢大型结构件进行表面强化与修复,有利于延长其使用寿命。目前,学者们对等离子弧熔覆工艺进行了大量研究。朱凯等[9]研究发现,等离子弧堆焊工艺参数中对司太立合金堆焊层稀释率影响程度从大到小的排序为送粉量、转移弧电流、堆焊速度,最优工艺参数下的堆焊层稀释率仅为2.2%,表面硬度达到440 HV左右。黄诗铭等[10]对等离子弧喷焊原位TiN颗粒增强层工艺进行了正交优化,发现强化层表面硬度与耐磨性能影响因素的主次顺序为焊接电流、送粉量和焊接速度。WEI等[11]研究发现,在最佳等离子弧熔覆工艺参数下制备的碳化钨增强镍基合金熔覆层无裂纹,拥有极高的硬度与良好的耐磨性。然而,采用正交试验法优化材料工艺参数,只能分析离散型数据,无法考虑工艺参数之间的交互作用。响应曲面法则能直接得出影响因子与响应值间的拟合函数与三维曲面图,直观反映影响因子与响应值间的关系和因子间的交互作用。因此,作者采用等离子弧熔覆技术在Q345钢表面制备2205双相不锈钢熔覆层,采用响应曲面法分析了熔覆速度、熔覆电流和送丝速度及其相互作用对熔覆层稀释率、宽高比的影响,并获得了优化的等离子弧熔覆工艺,以期为不锈钢大型结构件用熔覆层质量的预测与控制提供参考。

1 试样制备与试验方法

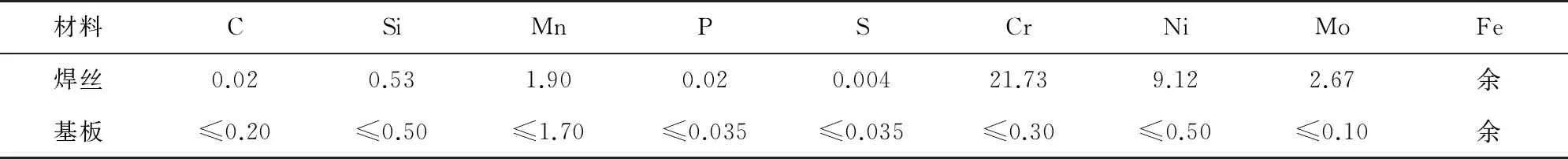

试验用熔覆丝材为直径1.2 mm的2205双相不锈钢实心焊丝,基板为Q345钢,尺寸为160 mm×70 mm×10 mm,两者化学成分(质量分数/%)如表1所示。对基板进行机械清理,去除表面铁锈,再用无水乙醇清洗表面并烘干。

表1 2205双相不锈钢焊丝与Q345钢基板的化学成分

采用DML-V03AD型等离子弧熔覆设备在Q345钢表面制备2205双相不锈钢熔覆层。通过前期调研及单因素试验,优选熔覆电流X1、熔覆速度X2、送丝速度X3作为主要影响因子,相应的稀释率η、宽高比ψ作为响应值,设计了3因素5水平(见表2)的试验。采用Design-Expert软件中的Central composite design(CCD)设计试验,并进行数学建模,设计试验数为20组。等离子弧熔覆其他工艺参数如下:保护气体和离子气体均为氩气,保护气体流量为17 L·min-1,离子气体流量为1.5 L·min-1,喷嘴与基板距离为12 mm。熔覆路径及熔覆层截面如图1所示,图中B为熔宽,h为熔深,H为层高。

图1 熔覆路径和熔覆层截面形状示意Fig.1 Schematic of cladding path (a) and sectional shape of cladding layer (b)

表2 响应曲面试验因素及水平

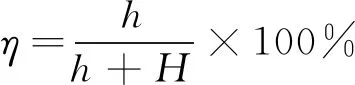

沿2205双相不锈钢熔覆层垂直方向截取尺寸为25 mm×25 mm×10 mm的金相试样,对试样进行研磨、抛光后用Behara试剂(88 mL H2O+12 mL HCl+1.2 g K2S2O5)腐蚀10 s,采用ZEISS Axioskop 2 MAT型光学显微镜观察横截面宏观形貌,测量熔覆层横截面的熔宽、熔深和层高,计算稀释率和宽高比,计算公式如下:

(1)

(2)

通过稀释率与宽高比判断熔覆层成形质量:稀释率表征基材中元素溶入引起的熔覆层成分的变化程度,过大或过小都会影响熔覆层性能[12-15];宽高比越大,熔覆丝材在基材表面的铺展能力越强,则熔覆层越扁平,搭接率越大[16-17]。

2 结果与讨论

2.1 响应曲面分析结果

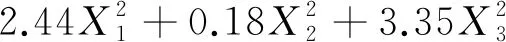

采用二次多项式数学模型对试验结果(见表3)进行拟合,二次回归方程的一般表达式如下:

(3)

式中:y为回归模型的输出响应值;xj为影响因素;b0、bj、bkj、bjj为二次回归系数。

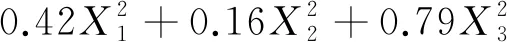

通过对二次模型方程进行分析,最终获得稀释率与宽高比的拟合方程分别为

η=7.32+6.70X1-1.14X2-4.96X3-

0.17X1X2-1.35X1X3-0.20X2X3+

(4)

ψ=2.72+1.28X1-0.16X2-0.93X3-

0.024X1X2-0.28X1X3+0.021X2X3+

(5)

由表4和表5可知:稀释率与宽高比拟合模型的p值均小于0.000 1,表明模型显著性高;两者失拟度的p值分别为0.136 7,0.326 7,均大于0.05,并不显著,表明模型具有良好的精度,选取的影响因素对响应目标的影响显著;两者的r2分别为0.984 4,0.982 1,均十分接近1,说明与试验测试值极为接近,模型的相关性好;两者的信噪比精度均远大于4,说明模型在试验中的信号充足,进一步表明模型可靠。

表4 稀释率拟合模型的方差分析结果

表5 宽高比拟合模型的方差分析结果

2.2 试验模型的响应曲面图

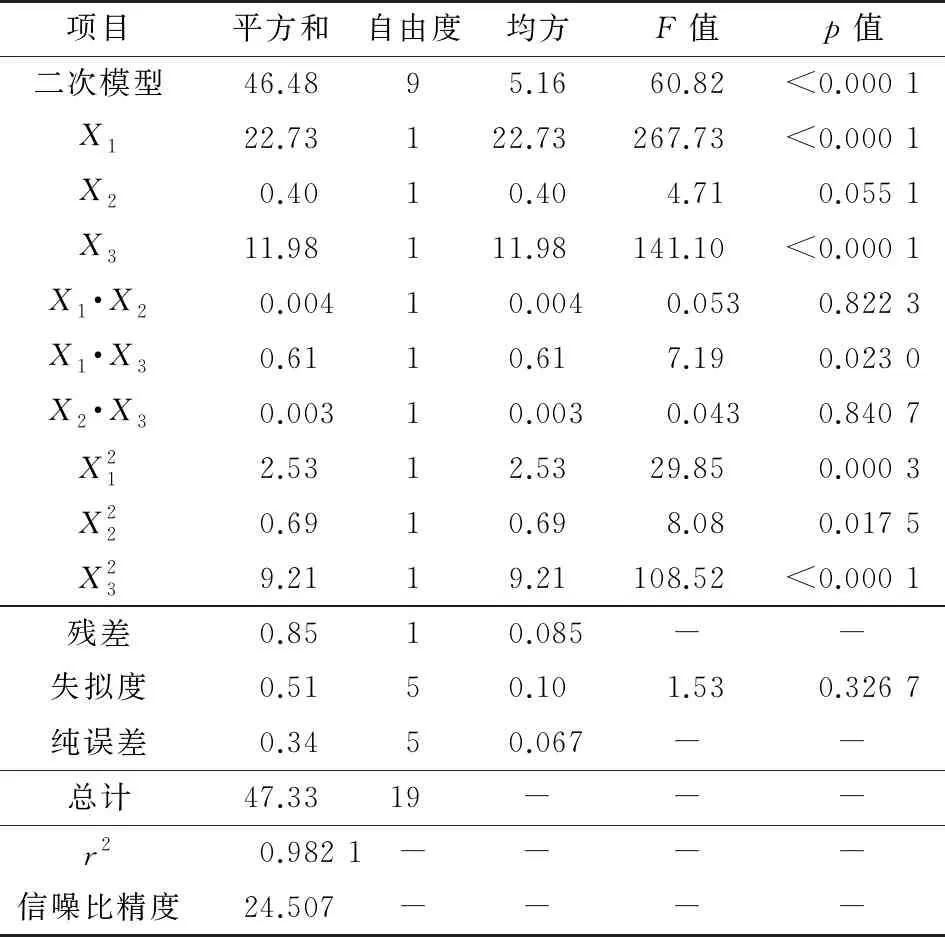

由图2(a)可知:3种工艺参数对稀释率的影响程度由大到小依次为熔覆电流、送丝速度、熔覆速度。随着熔覆电流增大,稀释率急剧增加,这是由于增大电流会增大热输入,在送丝量不变的情况下,额外的热量会熔化更多的母材,另外增大电流使得焊枪中产生的磁场对等离子弧的压缩作用更强,稳定的弧柱对熔池产生冲击作用,使熔池发生下陷,熔深增加;当送丝速度小于65 mm·s-1(编码值为0.5)时,稀释率随着送丝速度增大而减小,影响较为显著,这是因为总热输入不变的情况下增大单位时间内的送丝量,熔覆层单位面积内的热输入降低,且送丝量增大后熔池的流动性降低,故稀释率减小;熔覆速度对稀释率的影响并不明显。稀释率拟合模型的方差分析结果表明,在稀释率模型的两因素交互作用中,熔覆电流和送丝速度的p值最小,r2非常显著。综上可知,熔覆电流和送丝速度的交互作用将对熔覆层的稀释率产生显著影响。利用式(4)绘制相应的响应曲面图(熔覆速度为5 mm·s-1),见图2(b),可知:熔覆电流和送丝速度的交互作用对熔覆层稀释率的影响比较显著;熔覆电流越大,送丝速度越小,稀释率越大,当熔覆电流为120 A,送丝速度为40 mm·s-1时,稀释率高达60%。综上,为了获得稀释率低的熔覆层,尽量采用小熔覆电流、高送丝速度的工艺参数。

图2 熔覆层稀释率的摄动图和响应曲面图Fig.2 Perturbation diagram (a) and response surface diagram (b) of dilution rate of cladding layer

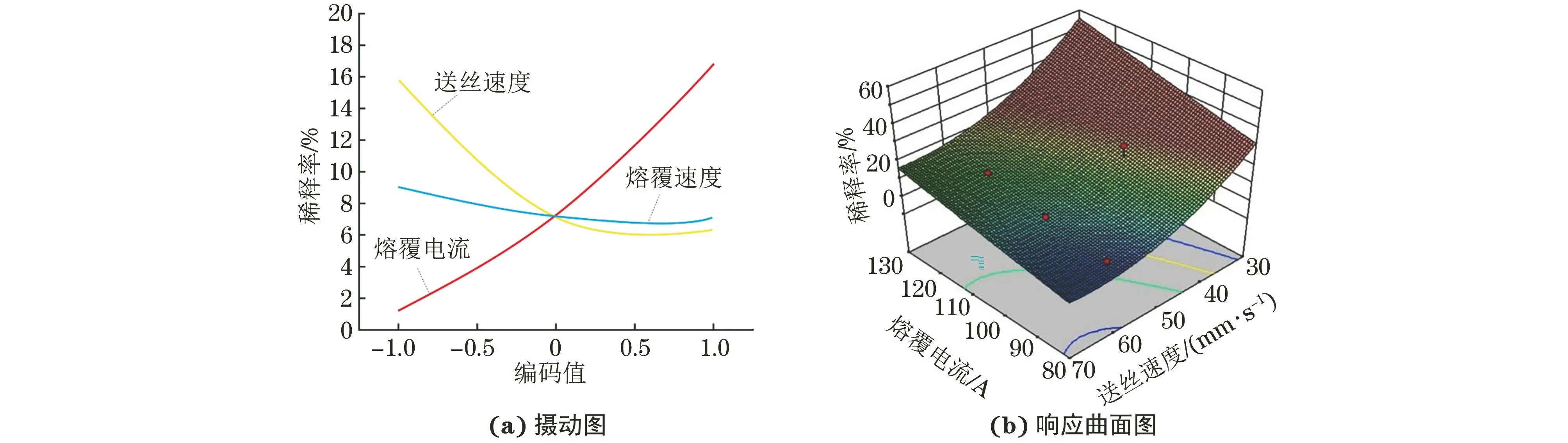

由图3(a)可知:3种工艺参数对宽高比的影响程度由大到小依次为熔覆电流、送丝速度、熔覆速度。当熔覆电流增大时,宽高比增大,这是因为电流增大使得熔覆丝材在基板表面的铺展能力增强,熔宽增大,同时基板表层熔化,使得熔池下陷,熔覆层余高减小;当送丝速度增大时,宽高比减小,这是因为送丝速度增大导致单位面积热输入减小,熔覆丝材铺展能力减弱,故熔宽减小,余高增大;熔覆速度对宽高比的影响并不明显。结合宽高比拟合模型的方差分析结果可知,熔覆电流和送丝速度的交互作用将对熔覆层的宽高比产生显著影响。利用式(5)绘制相应的响应曲面图(熔覆速度为5 mm·s-1),结果如图3(b)所示,可知熔覆电流和送丝速度的交互作用对熔覆层宽高比的影响效应比较显著。综上,为获得宽高比较大、均匀平坦的熔覆层,应尽可能采用大熔覆电流、小送丝速度的工艺参数。

图3 熔覆层宽高比的摄动图和响应曲面图Fig.3 Perturbation diagram (a) and response surface diagram (b) of width to height ratio of cladding layer

2.3 最优工艺的确定及试验验证

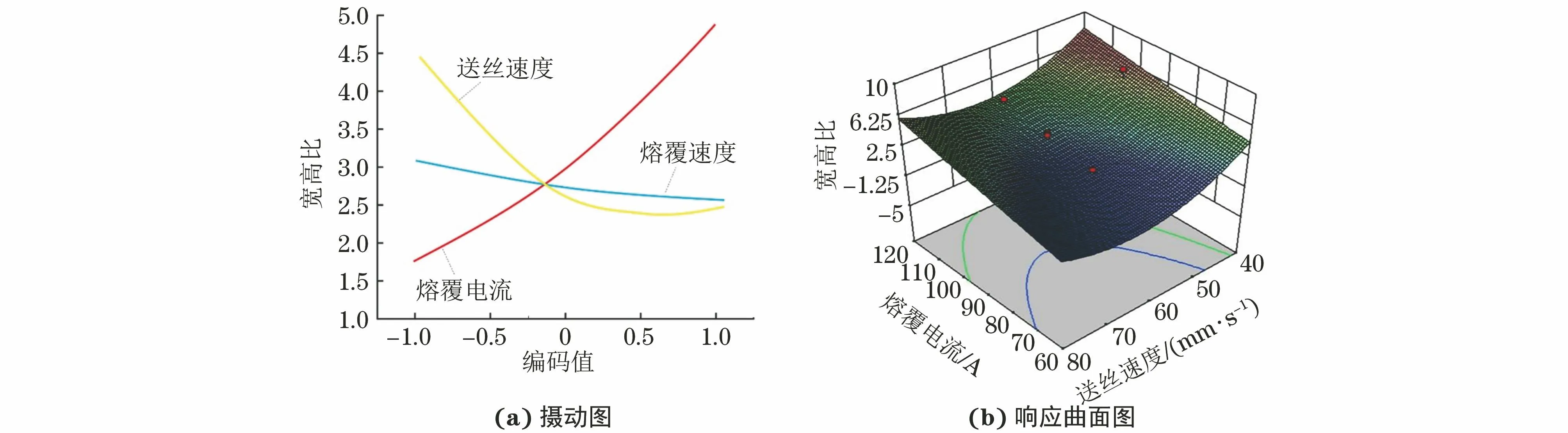

预测得到的最优工艺参数为熔覆电流99 A、熔覆速度6 mm·s-1、送丝速度50 mm·s-1,此时所制备的2205双相不锈钢熔覆层稀释率和宽高比分别为14.8%和4.36。

最优工艺参数下制备的熔覆层形貌见图4,熔覆层光滑连续,有金属光泽,成形较好。试验测得最优工艺参数下制备熔覆层的平均稀释率约为14.6%,平均宽高比为4.33。 稀释率和宽高比预测值与试验值之间的相对误差分别为2.9%和2.3%,表明该优化模型具有较高的精确度。

图4 最优工艺制备2205双相不锈钢熔覆层的表面形貌和截面形貌Fig.4 Surface morphology (left) and cross section morphology (right) of 2205 duplex stainless steel cladding layer prepared under optimal process

3 结 论

(1) 通过响应曲面法建立了2205双相不锈钢等离子弧熔覆层稀释率、宽高比的二次数学模型,可知熔覆电流与送丝速度及其交互作用均对熔覆层的稀释率与宽高比具有显著的影响。当采用小熔覆电流和大送丝速度等离子弧熔覆工艺时,熔覆层稀释率较小;当采取大熔覆电流和小送丝速度熔覆工艺时,熔覆层宽高比较大。

(2) 预测得到的最优工艺参数为熔覆电流99 A、熔覆速度6 mm·s-1、送丝速度50 mm·s-1,此时熔覆层稀释率和宽高比分别为14.8%和4.36,与试验值的相对误差分别为2.9%和2.3%,说明模型可靠。采用最优工艺制备的熔覆层光滑连续,成形较好。