焊接顺序对TC4钛合金TIG焊T型接头残余应力和变形的影响

2024-01-12陈凤林侯春明

陈凤林,侯春明

(1.中国船舶科学研究中心,无锡 214082;2.深海技术科学太湖实验室,无锡 214082)

0 引 言

钛合金具有比强度高、耐蚀性好、无磁性、成型与焊接性好等特点,是一种优秀的海洋结构材料[1-2]。钛合金T型接头被广泛应用于海洋工程装备以及深海载人潜水器的承压结构上,其焊接过程温度场、热应力场以及焊后变形相对于常规平板对接焊更加复杂,焊接质量的好坏直接影响着结构件的安全性和可靠性。相比于实物焊接试验,有限元数值模拟具有经济性、快速性、易操作性等多重特点,尤其适用于焊接工艺的优化研究[3-6]。近年来,国内外学者针对钛合金T型接头的焊接应力和变形调控开展了大量数值模拟研究。袁双喜等[7]建立了钛合金T型接头电子束焊接温度场和应力场的数值计算模型,采用高斯面热源和椭球体热源叠加的热源模型,分析了三向残余应力在不同方向上的分布曲线,并通过X射线衍射法进行验证,结果显示模型准确。然而,目前钛合金T型接头的焊接数值模拟多集中在焊接热源、焊接工艺对焊接过程影响的研究上,焊接顺序对TC4钛合金T型接头焊接残余应力及变形行为影响的相关研究报道却很少。

为此,作者基于热-弹塑性理论,充分考虑钛合金材料热物理性能随温度的非线性变化,基于有限元软件SYSWELD建立TC4钛合金T型接头的焊接有限元模型,研究了不同焊接顺序对焊接温度场、应力场以及变形行为的影响规律,为实际焊接工艺的优化以及焊接质量的控制提供理论指导。

1 有限元模型的建立

1.1 T型接头模型的建立

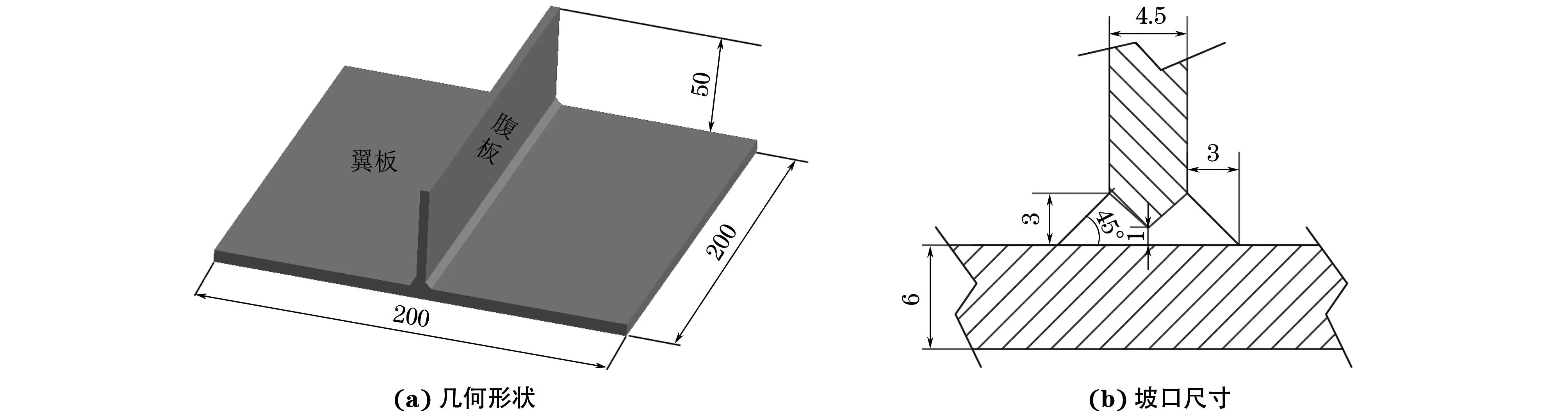

T型接头形状如图1(a)所示,翼板的尺寸为200 mm×200 mm×6 mm,腹板尺寸为200 mm×50 mm×4.5 mm。选用K型焊接坡口,尺寸见图1(b),腹板两侧各1道焊缝。采用3种焊接顺序,方案1为两侧同时同向焊接的双面双弧焊,方案2为焊完一侧再焊另一侧、两侧焊接方向相同的单侧顺序同向焊,方案3则为焊完一侧再焊另一侧、两侧焊接方向相反的单侧顺序反向焊(方案2和方案3均在第一道焊接结束后层间冷却300 s,再进行第二道焊接)。焊接方法为手工钨极惰性气体保护焊(TIG焊),焊接电流为140 A,焊接电压为11 V,焊接平均速度为4 mm·s-1。

图1 T型接头的几何形状和坡口尺寸Fig.1 Geometric shape (a) and groove dimension (b) of T-joint

根据上述T型接头分析模型尺寸,采用Hypermesh软件建立其网格模型,如图2所示。网格划分采用六面体网格单元和非均匀过渡划分策略,其中:焊缝和热影响区的网格进行加密处理,以保证温度场及应力场数值模拟的计算精度;远离焊缝的区域网格逐渐向稀疏过渡,以降低整个模型网格的数量,提高仿真效率,过渡网格划分控制比例为1…2。焊缝区域单元在x和y方向的尺寸小于2 mm,整个模型包含26 400个单元,31 205个节点。

1.2 材料热物性参数及边界条件

母材为TC4钛合金,其热物理和力学性能如表1所示,其中20~1 200 ℃的数据为实测值,1 200 ℃以上的数据为外推值,密度取4 430 kg·m-3。在进行温度场分析时,对流换热条件为空气换热,环境温度设定为20 ℃。

表1 不同温度下TC4钛合金的物理和力学性能

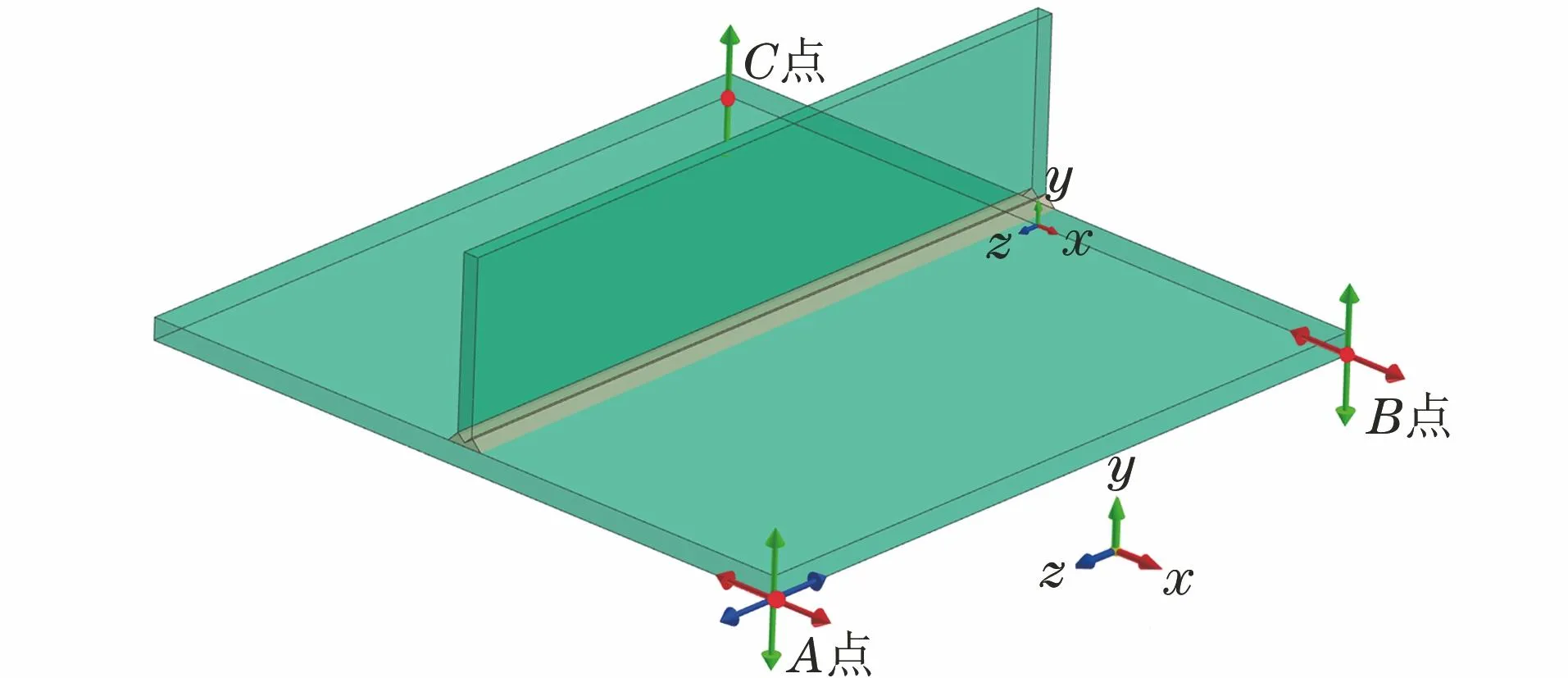

应力场边界条件如图3所示,在进行结构分析时,限制翼板底面A点x、y、z方向自由度,限制B点x、y方向自由度,限制C点y方向自由度,以防止模型有限元计算时发生刚性移动。

图3 应力场边界条件Fig.3 Boundary condition of stress field

1.3 热源验证

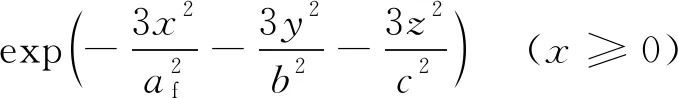

热源模型是作用于工件上的热输入分布的数学表达,热源模型的准确性直接决定有限元计算结果的准确性[8]。为了使模拟结果最大程度地与实际相符合,采用最能接近TIG焊接熔池精度的双椭球热源模型。双椭球热源模型含有前后两个形状并不完全相同的椭球体,前、后半部分椭球热源表达式分别为

(1)

(2)

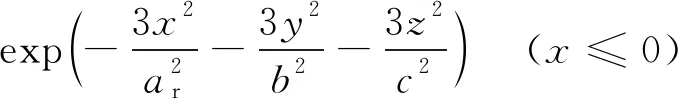

式中:Q为热输入;af,ar,b,c为双椭球热源形状参数;ff,fr分别为前、后半椭球体热输入分配系数,满足ff+fr=2。

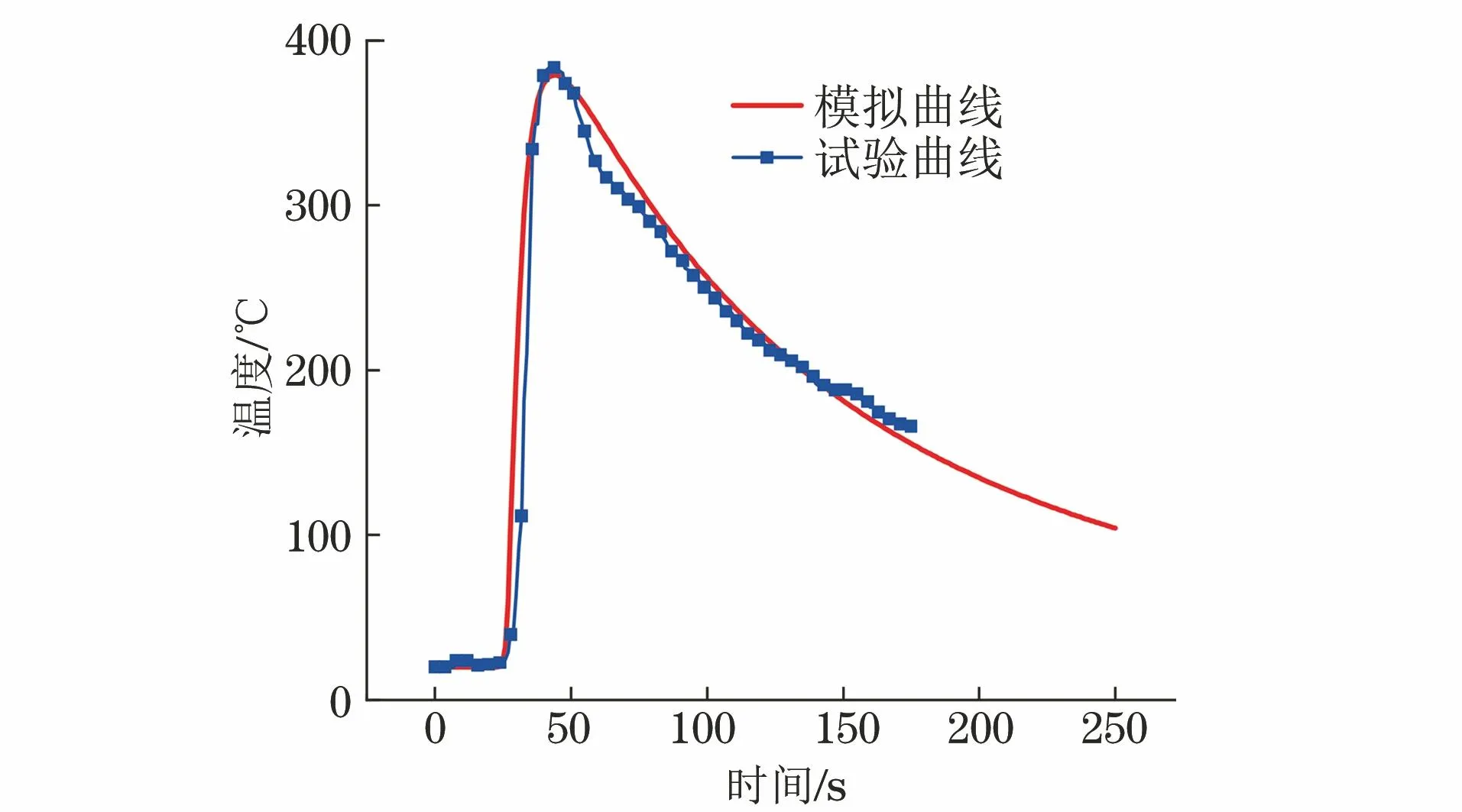

一般双椭球热源模型默认电弧轴线与工件表面垂直,而实际焊接过程中电弧轴线相对于工件垂直面往往存在一定偏转角,因此,需充分考虑模型偏转角进行热源校核,保证熔化区域形成全熔透型焊接横截面。校核后的热源模型参数见表2,据此可得接头的最高温度云图,如图4所示,灰色区域为温度高于1 640 ℃的接头熔化区域。可以看出,3种焊接顺序所得接头的翼板和腹板均形成了有效熔深。

表2 双椭球热源参数

图4 不同焊接顺序所得T型接头熔池形状Fig.4 Shape of molten pool of T-joints obtained by different welding sequences: (a) case 1; (b) case 2 and (c) case 3

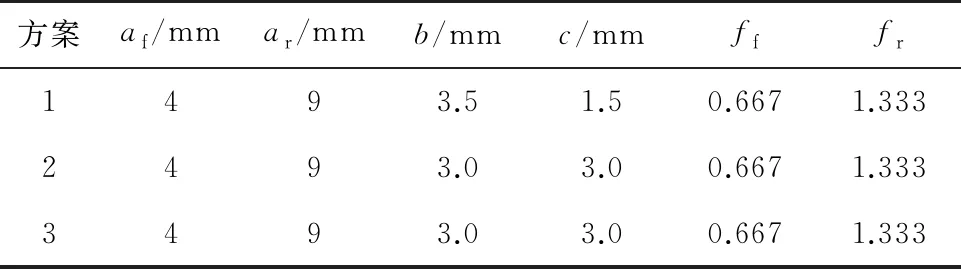

选择方案2(单侧顺序同向焊接)进行TIG焊接,利用K型热电偶测定实际焊接温度,热电偶测温点在翼板中部距腹板表面5 mm处;使用建立的有限元模型和校核后的热源参数,模拟焊接过程中的节点(位置与热电偶测温点相同)温度变化。由图5可知,试验所得焊接热循环曲线与模拟所得曲线基本吻合,两者峰值温度的相对误差小于5%,这说明建立的热源模型能够准确模拟T型接头TIG焊接温度场,这为后续应力场模拟的准确性提供了保障。

图5 T型接头热循环曲线模拟与试验结果Fig.5 Simulation and test thermal cycle curves of T-joint

2 残余应力与变形分布的模拟结果

2.1 焊接顺序对温度场的影响

当时间为25 s时不同焊接顺序所得T型接头的温度分布如图6所示,图中灰色区域为温度高于1 640 ℃的区域。可见,采用方案1(两侧同时同向焊接)所得接头焊缝区的最高温度为3 187 ℃,高于方案2和方案3。这是因为采用方案1的熔池区域同时受到2个热源影响。

图6 模拟得到25 s时不同焊接顺序所得T型接头的温度分布Fig.6 Temperature distribution of T-joints obtained by different welding sequences at 25 s by simulation:(a) case 1; (b) case 2 and (c) case 3

在T型接头z向中心xy截面处,由焊缝表面中心向母材,每隔4个网格取1个点,共取3个点,如图7所示,对这3个节点的模拟热循环曲线进行分析。由图8可以看出:方案1经历单次热循环,只存在1个温度峰值,方案2和方案3历经2次热循环,具有类似的热循环曲线,有2个温度峰值;在3种方案下,P1点位于熔化区,最高温度超过材料熔点,而P2点和P3点分别位于热影响区和母材区,最高温度均小于材料熔点,这与实际焊接相符。

图7 热循环曲线分析节点选取示意Fig.7 Schematic for selecting nodes for thermal cycle curve analysis

图8 模拟得到不同焊接顺序所得T型接头不同节点(见图7)的热循环曲线Fig.8 Thermal cycle curves of different nodes of T-joints obtained in different welding sequences (shown in Fig.7) by simulation:(a) case 1; (b) case 2 and (c) case 3

2.2 焊接顺序对残余应力场的影响

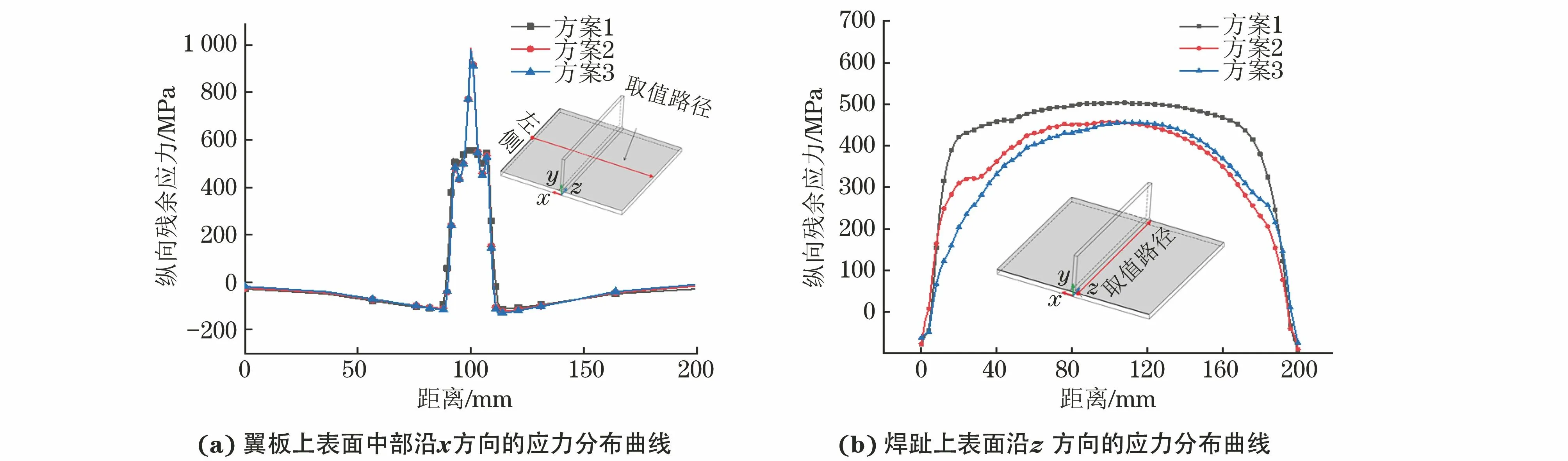

由图9可见:3种焊接顺序所得T型接头的纵向残余应力在靠近焊缝位置均表现为拉应力,在远离焊缝位置均表现为压应力;方案1接头位置残余应力水平相当,方案2和方案3接头位置残余应力变化梯度大。提取翼板上表面中部沿x方向的纵向残余应力以及焊趾上表面沿z方向的纵向残余应力进行对比分析。由图10(a)可见:3种焊接顺序下的高拉应力区宽度均为20 mm左右,拉应力峰值均出现在焊缝中心,不同的是,方案1翼板上表面中部沿x方向的应力值在焊缝中心区域变化平缓,变化幅值为500~600 MPa,而方案2和方案3翼板上表面中部沿x方向的应力变化剧烈,呈陡峰状,变化幅值为500~1 000 MPa,超过了材料的屈服强度。由图10(b)可见:3种焊接顺序下焊趾上表面沿z方向的应力分布相似,但方案1的应力最大值为440 MPa,高于方案2和方案3(应力最大值均为400 MPa)。

图10 不同焊接顺序下翼板上表面中部沿x方向以及焊趾上表面沿z方向的应力分布曲线Fig.10 Stress distribution curves at middle of upper surface of wing plate along x direction (a) and of upper surface of welding toe along z direction (b) under different welding sequences

2.3 焊接顺序对变形分布的影响

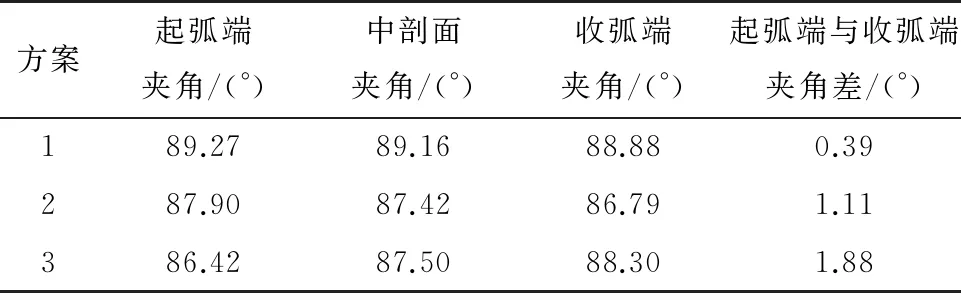

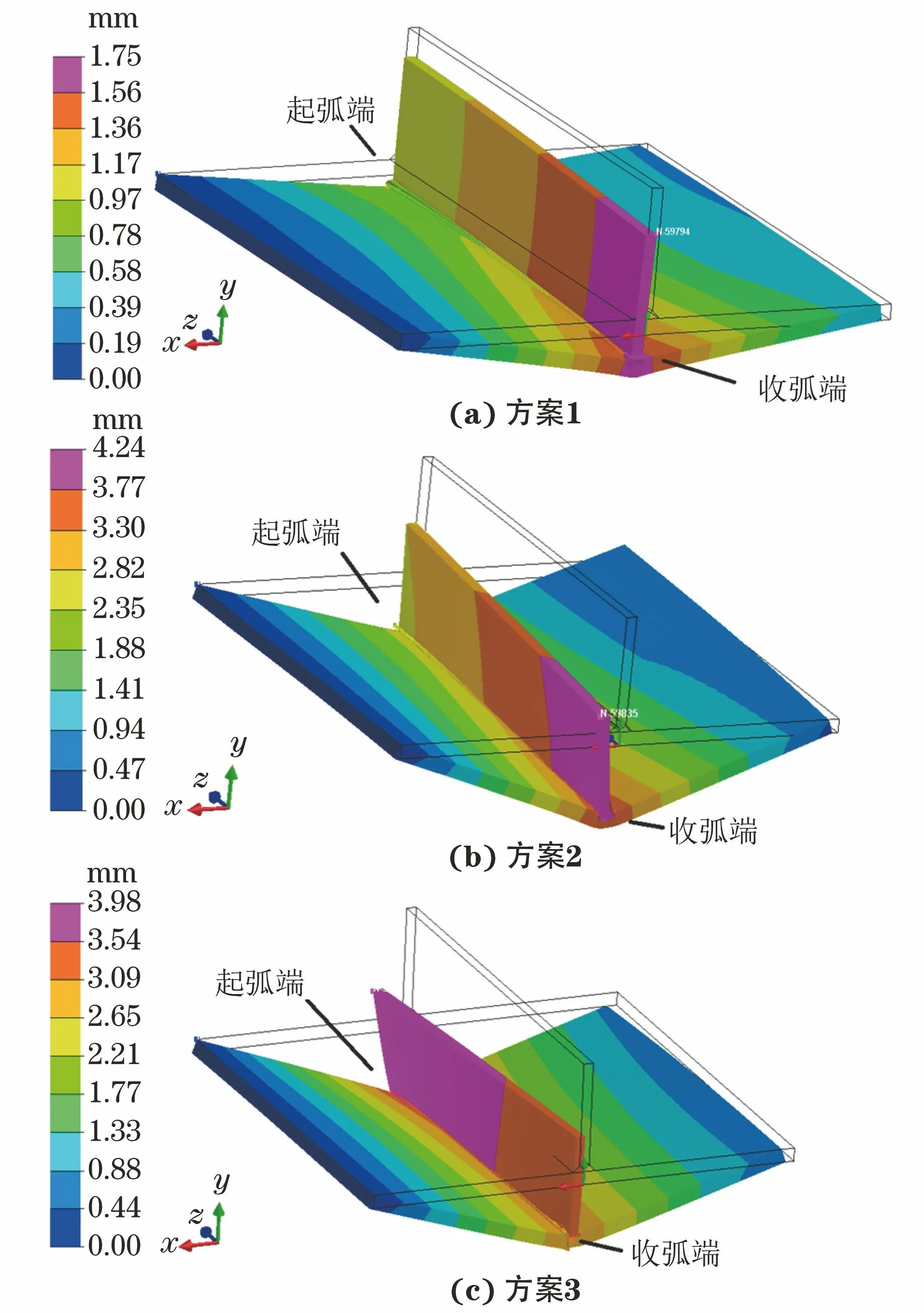

由图11可见,3种焊接顺序所得T型接头均呈现向焊缝位置内凹收缩的变形趋势。对比T型接头同一位置,方案1向着焊缝内凹收缩的趋势最小,方案2向着焊缝内凹收缩的趋势最大,方案1、方案2和方案3的变形量(位移)最大值分别为1.76,4.24,3.98 mm。由表3可知,从焊缝起弧端到收弧端,方案1、方案2和方案3的夹角差分别为0.39°,1.11°,1.88°,方案1焊后翼板垂直度最优。

表3 模拟得到不同焊接顺序所得T型接头不同位置翼板与腹板的夹角

图11 模拟得到不同焊接顺序所得T型接头的变形量分布Fig.11 Deformation amount distribution of T-joints obtained in different welding sequences by simulation:(a) case 1; (b) case 2 and (c) case 3

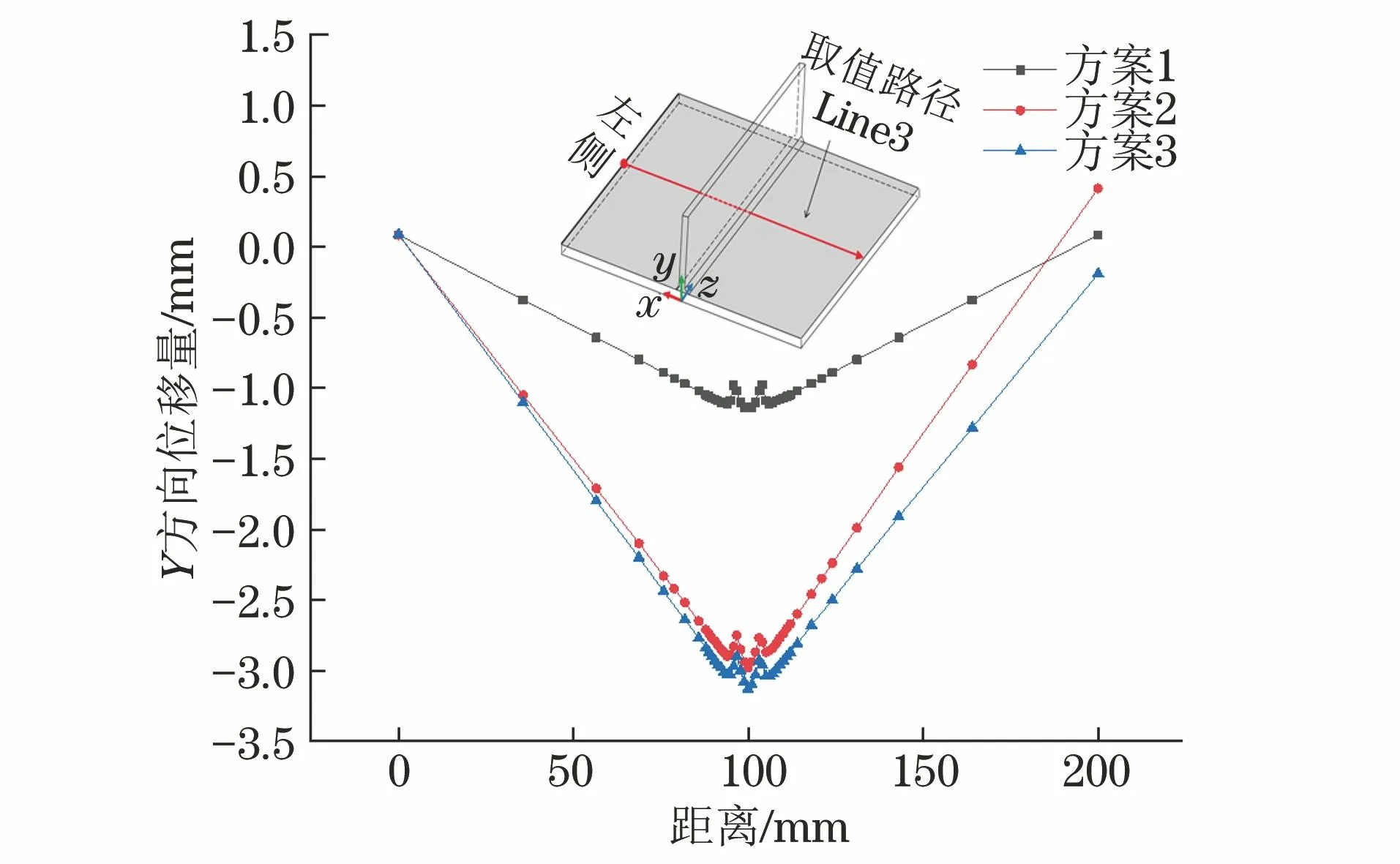

由图12可知,方案1的y向变形基本沿翼板对称分布,两侧变形量相当,最大变形量也远小于其他方案,整体变形分布更均匀。对比方案2和方案3可以发现,顺序焊的焊接方向影响变形分布,方案2翼板右侧变形量明显大于方案3。

图12 不同焊接顺序下翼板上表面中部沿x方向的y方向变形量分布Fig.12 Deformation amount distribution along y direction at middle of upper surface of wing plate along x direction under different welding sequences

3 结 论

(1) 建立了TC4钛合金T型接头焊接有限元模型,模拟得到的焊接热循环曲线与试验曲线基本吻合,峰值温度相对误差小于5%,证明了有限元模型的准确性。

(2) 双侧同时同向(方案1)、单侧顺序同向(方案2)和单侧顺序反向(方案3)这3种焊接顺序所得TC4钛合金T型接头的纵向残余应力在靠近焊缝位置均表现为拉应力,在远离焊缝位置均表现为压应力,方案1接头位置残余应力变化梯度小,方案2和方案3接头位置残余应力变化梯度大。

(3) 3种焊接顺序所得TC4钛合金T型接头均呈现向焊缝位置内凹收缩的变形趋势;同一位置方案1内凹收缩趋势最小,焊后翼板垂直度最优,y向变形基本沿翼板对称分布。对于需要严格控制构件焊接整体变形的场合推荐采用双侧同时同向焊接顺序。