添加不同固体润滑剂橡胶复合材料的力学及摩擦磨损性能

2024-01-12陈少华尹彩流蒙洁丽王秀飞伊春强梁世龙

陈少华,尹彩流,蒙洁丽,陈 玲,王秀飞,伊春强,梁世龙

(1.广西民族大学摩擦材料研究所,南宁 530006;2.广西民族大学,材料与环境学院,广西高校环境友好材料及碳中和新技术重点实验室,广西先进结构材料与碳中和重点实验室,南宁 530006;3.北京优材百慕航空器材有限公司,北京 100095)

0 引 言

橡胶摩擦带是波轮洗衣机离合器中的关键部件,主要用于刹车盘抱紧和松开的相互转换,保证洗衣机可以在洗涤与脱水之间自动转换以及在人为打开顶盖的瞬间停止转动,决定了洗衣机在运行过程中的可靠性、安全性和舒适性。摩擦带在脱水过程中的频繁制动和紧急制动对材料的耐磨、拉伸强度、硬度、加工等性能提出了更高的要求[1-7]。润滑剂是一种用于改善材料加工和表观性能的助剂,可以降低材料在使用过程中的损耗,提高摩擦磨损性能。常用的固体润滑剂有石墨[8]、石墨烯[9]和二硫化钼[10]等。对于超高分子量聚四氟乙烯[11]、尼龙和硅脂等有机润滑剂,由于在制动产生的高温作用下易发生分解,导致润滑效果降低,因此在一些摩擦复合材料中的应用很少。橡胶基摩擦复合材料一般在中低速条件下工作,摩擦表面温度低,为有机润滑剂的使用提供了条件。此外,白色减摩剂等新型固体润滑剂因其可在复合材料摩擦界面形成稳固的摩擦膜,使复合材料获得优异的摩擦磨损性能,也得到了很大关注[3]。

作者利用机械共混法向丁腈橡胶/丁苯橡胶/纤维复合材料中分别添加了鳞片石墨、超高分子量聚四氟乙烯、尼龙6、硅脂、白色减摩剂,研究了这5种固体润滑剂对橡胶硫化性能、力学性能和耐磨性能的影响,分析了其磨损机理,以期为橡胶基复合材料在中低速、湿度变化幅度大的环境中润滑剂的选择提供参考。

1 试样制备与试验方法

试验材料包括:丁腈橡胶(NBR),兰州石化分公司,牌号1052M30;1500E丁苯橡胶(SBR),吉林石化分公司,牌号1502;氧化锌,纯度99%,山东德彦化工有限公司;硬脂酸,分析纯,山东德彦化工有限公司;硫,分析纯,天津市大茂化学试剂厂;N-环己基-2-苯并噻唑次磺酰胺(促进剂),分析纯,北京百灵威科技有限公司;N330炭黑,粒径150 μm,河北灵巧化工有限公司;纤维素纤维,长度为3~5 mm,灵寿县俊铁矿产品加工厂;短切碳纤维,长度为3~5 mm,深圳市图灵进化科技有限公司;短切芳纶纤维,长度为3~5 mm,日本帝人株式会社;短切玄武岩纤维,长度为3~5 mm,深圳市锐利创科技有限公司;短切玻璃纤维,长度为3~5 mm,泰安浩松纤维有限公司;硅酸铝纤维,长度为3~5 mm,常州市耀邦摩擦材料厂;鳞片石墨(C),粒径150 μm,灵寿县二平矿产品加工厂;超高分子量聚四氟乙烯(PTFE),东莞市全能塑胶原料有限公司;尼龙6(PA6),粒径150 μm,东莞市茂易源塑胶原料有限公司;295-1硅脂(MSG),山东聚能化工有限公司;MN-FBL201白色减摩剂(MN),粒径 150 μm,铭楠(湖北)新材料科技有限公司;古马隆树脂(BT-M),粒径150 μm,濮阳市凯瑞德石油树脂有限公司。

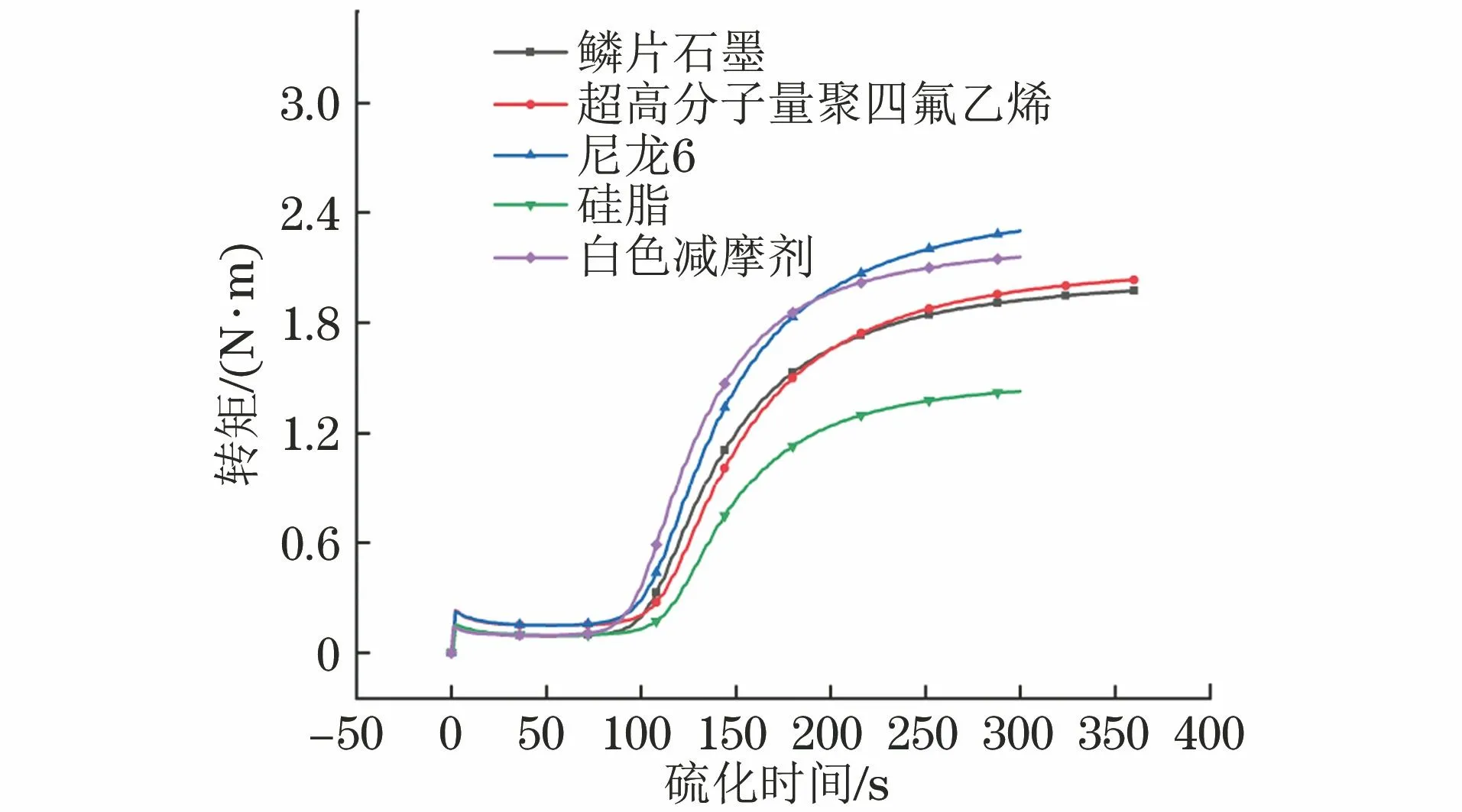

按照表1称取原材料,在中国青岛亚东机械集团XK-150 型开炼机上进行一段混炼,开炼时辊筒初始温度为20~30 ℃,前辊转速为24 r·min-1,后辊转速为33 r·min-1,先加入橡胶塑炼2 min,再加入古马隆树脂混炼2 min,加入纤维素纤维、碳纤维和玄武岩纤维的混杂(质量比为4…2…1)增强纤维混炼5 min,混炼过程中通水冷却,控制混炼胶温度不超过50 ℃。一段混炼胶停放2 h后进行二段混炼,开炼时辊筒初始温度为20~30 ℃,前辊转速为34 r·min-1,后辊转速为43 r·min-1。混炼2 min后加入混合好的N330炭黑、促进剂、防老剂、硬脂酸、碳酸钙晶须、碳酸氢钠和石墨(海瑞特SHR-10A 高速混合机中混合2 min,转速为100 r·min-1),混炼3 min后加入硫和促进剂,混炼2 min,分别加入质量分数为6%的鳞片石墨、超高分子量聚四氟乙烯、尼龙6、硅脂、白色减摩剂,混炼过程中通冷却水,控制炼胶温度不超过50 ℃。二段混炼胶停放24 h后采用XKB-D400×400×1/0.5.MN50T型平板硫化机进行硫化,硫化温度和时间分别为160 ℃和(tc90+0.5)min,tc90是材料的正硫化时间。根据GB/T 16584—1996,采用MDR-2000型智能无转子硫化仪测试混炼胶的硫化性能,试样半径为1.5 cm,厚度为0.5 cm,硫化温度为160 ℃。

表1 试验配方

Table 1 Experimental formula

原料NBRSBR古马隆树脂增强纤维硫N330炭黑促进剂防老剂氧化锌碳酸氢钠碳酸钙晶须硬脂酸质量分数/%14145251141143102

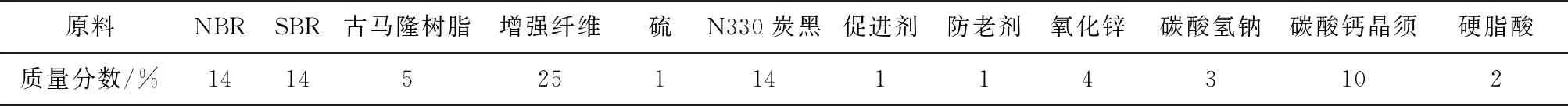

将硫化橡胶压制成型,摆放在DHG-9146A 型电热鼓风干燥器的中间位置,进行固化热处理,热处理工艺见图1,升温速率为 2 ℃·min-1,固化热处理结束后缓慢冷却至室温,取出。根据BS ISO 48-4: 2018,采用LX-A型邵氏硬度计测试硬度,试样尺寸为4 cm×4 cm×0.6 cm,测5点取平均值。根据GB/T 528—2009,测试固化热处理后硫化橡胶的拉伸强度,试样长度为(115±0.5) mm、厚度为(2±0.2) mm,拉伸速度为500 mm·min-1,测5 次取平均值。采用MM-1000Ⅲ型摩擦磨损试验机进行干/湿摩擦磨损试验,试验温度为60 ℃,对偶盘为 30CrVMn 合金钢(硬度为30~37 HRC,尺寸为φ125 mm×φ52 mm×7 mm),试样尺寸为25 mm×25 mm×12 mm。干摩擦磨损试验测试压力为0.3,0.6 MPa,转速分别为520,720,920 r·min-1,惯量为0.1 kg·m2;潮湿摩擦磨损试验测试压力为0.6 MPa,转速为720 r·min-1,惯量为0.1 kg·m2。用吹风机吹扫摩擦磨损试验前后的试样,冷却至室温,称取质量计算磨损率,公式为

图1 固化热处理的温度和时间Fig.1 Temperature and time of curing heat treatment

对摩擦磨损后试样进行喷金处理,采用ZEISS-18型扫描电子显微镜(SEM)观察磨损形貌,测试电压为5 kV,放大倍数为100倍。

2 试验结果与讨论

2.1 硫化性能

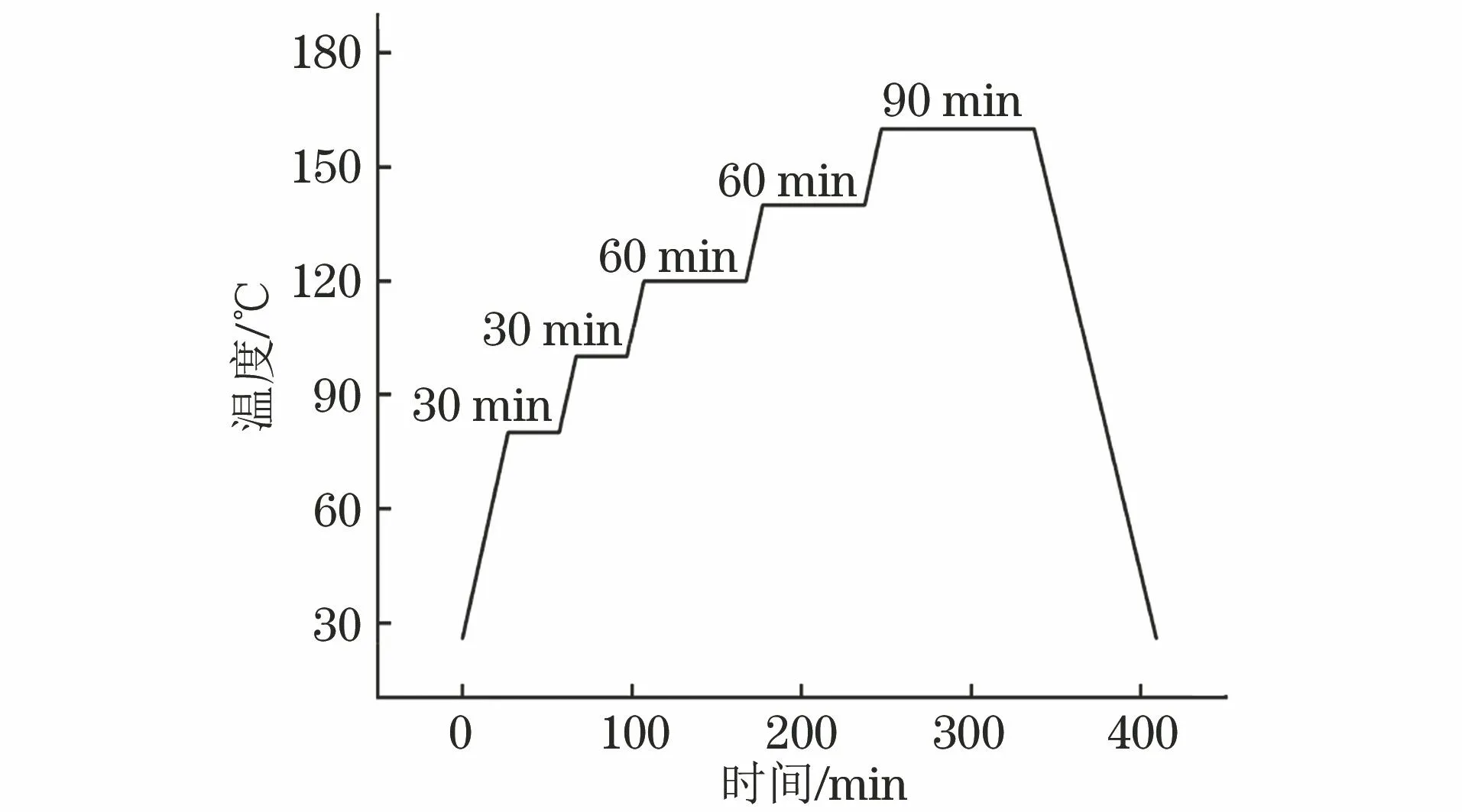

由图2结合表2可知:润滑剂为鳞片石墨时,混炼胶的正硫化时间最长,硫化效率最差,这是因为鳞片石墨具有分层结构,阻碍了橡胶与硫磺、促进剂的相互作用,降低了交联反应的速率[12-13];润滑剂为白色减摩剂时,硫化曲线的斜率最大,即硫化速率最快,这是因为白色减摩剂呈粉状,其与硫磺、促进剂等的分布更加均匀,促进硫化反应,但焦烧时间过短,加工安全性降低;润滑剂为硅脂时,最大转矩与最小转矩之差最小,即混炼胶的交联密度最低[14],这是因为硫化剂在硅脂中溶解度高,消耗迅速,最后导致复合材料整体交联不足,其余4种固体润滑剂对交联密度的影响很小。润滑剂为超高分子量聚四氟乙烯时,混炼胶的正硫化时间较短,交联密度最高,焦烧时间适中,故其综合硫化性能最佳。

表2 添加不同固体润滑剂混炼胶的硫化性能

图2 添加不同固体润滑剂混炼胶的硫化曲线Fig.2 Vulcanization curves of rubber compounds with different solid lubricants

2.2 力学性能

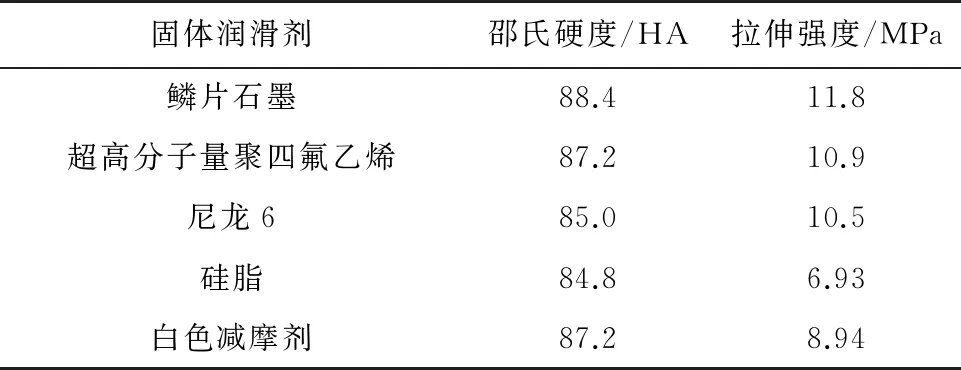

由表3可知:润滑剂为鳞片石墨时,复合材料的邵氏硬度和拉伸强度最大,分别为88.4 HA和11.8 MPa;润滑剂为硅脂时,复合材料的邵氏硬度,拉伸强度最小。鳞片石墨的硬度高于其他润滑剂,并且对分子链的运动具有一定的阻碍和束缚作用,因此提高了复合材料的硬度和拉伸强度。添加白色减摩剂时复合材料的拉伸强度相比添加硅脂时有所提高。这是因为白色减摩剂中含有的三氧化铝具有补强作用[15-16],并且其颗粒为纳米水平,有助于并用胶间更好结合,也会提高材料的拉伸强度[17-18]。

表3 添加不同固体润滑剂复合材料的力学性能

2.3 耐磨性能

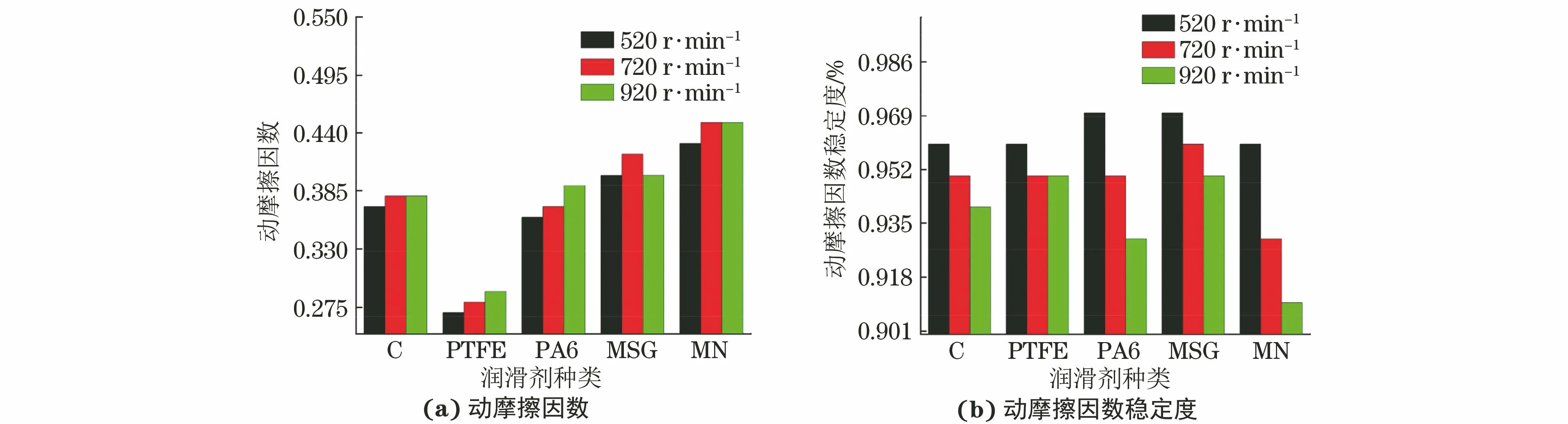

由图3可见:在不同转速下,润滑剂为超高分子量聚四氟乙烯时,复合材料的动摩擦因数均最小,为0.27~0.29,动摩擦因数稳定度波动幅度最低,为2%;润滑剂为白色减磨剂时,复合材料的动摩擦因数最大,动摩擦因数稳定性波动幅度(4%)最高。在转速720 r·min-1下,润滑剂为鳞片石墨、超高分子量聚四氟乙烯、 尼龙6、 硅脂、白色减摩剂的复合材料的磨损率分别为2.3×10-7,1.4×10-7,1.7×10-7,3.8×10-7,2.1×10-7g·J-1。润滑剂为超高分子量聚四氟乙烯的复合材料的磨损率最低。这是因为超高分子量聚四氟乙烯具有良好的润滑性和与橡胶的相容性,可以在基体中均匀分散并与之结合形成稳定结构,而且在摩擦过程中超高分子量聚四氟乙烯被释放到摩擦表面,能够起到持续润滑的作用。润滑剂为硅脂时,复合材料磨损率最高,这是因为硅脂的硬度和范德华力很低。润滑剂为白色减摩剂的复合材料动摩擦因数最高,但其磨损率较低,这是因为白色减摩剂本身的硬度为2.0~3.5 HM,能够提高复合材料的硬度,且粒径小,为纳米尺寸,可以增加界面分子间力,而且含有的三氧化铝补强了原本的炭黑增强体,最终使得磨损率下降。

图3 在不同转速、压力0.3 MPa下添加不同固体润滑剂复合材料的动摩擦因数以及动摩擦因数稳定度Fig.3 Dynamic friction factor (a) and dynamic friction factor stability (b) of composites with different solid lubricants under different rotational speeds and 0.3 MPa pressure

由表4可见:在压力0.6 MPa、转速720 r·min-1下,润滑剂为超高分子量聚四氟乙烯的复合材料在干/湿环境下动摩擦因数差值最小,这是因为超高分子量聚四氟乙烯本身的润滑性很好,加入后,硫化剂与发泡剂均匀扩散,形成的稳定结构使材料能在干燥/潮湿环境的转换中保持性能稳定。

表4 在压力0.6 MPa,转速720 r·min-1下添加不同固体润滑剂复合材料在干/湿环境中的动摩擦因数

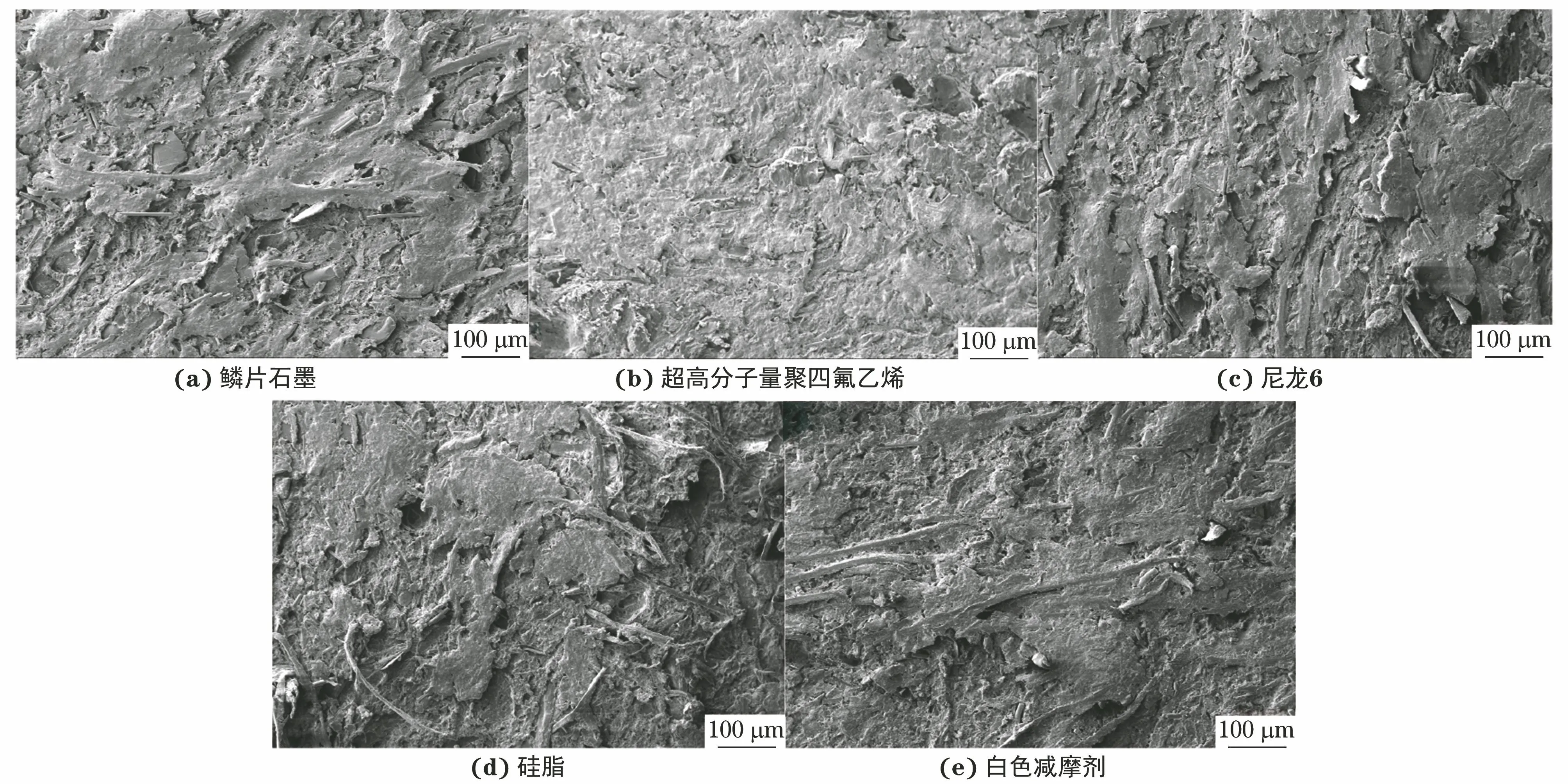

与30CrVMn合金钢相对滑动时,由于橡胶基复合材料表面弹性较高,与对磨面发生黏着,会在摩擦表面形成舌状物,如此往复,在橡胶材料内部产生的疲劳与瞬间拉应力的作用下橡胶表面会生成舌状断裂,形成山脊状斑纹[18-19]。实际过程中虽然细小磨粒等颗粒的存在会产生磨粒磨损,但橡胶的磨损以黏着磨损为主。由图4可知:润滑剂为鳞片石墨的复合材料摩擦表面上形成的摩擦膜少、不致密,部分纤维出现外露;润滑剂为超高分子量聚四氟乙烯的复合材料出现平坦表面,没有明显的沟壑,形成致密的摩擦膜[20],且出现脊状标记[21];润滑剂为尼龙的复合材料表面裂纹明显,摩擦膜出现剥落现象;润滑剂为硅脂和白色减摩剂的复合材料表面纤维暴露,随摩擦发生脱落。

图4 在压力0.3 MPa,转速720 r·min-1下添加不同固体润滑剂复合材料的磨损形貌Fig.4 Wear morphology of composites with different solid lubricants under 0.3 MPa pressure and 720 r·min-1 rotalional speed

3 结 论

(1) 添加超高分子量聚四氟乙烯润滑剂提高了橡胶的硫化速率和交联密度,且焦烧时间适当,橡胶材料的综合硫化性能最佳。

(2) 润滑剂为鳞片石墨时,橡胶复合材料的邵氏硬度和拉伸强度最大,分别为88.4 HA和11.8 MPa;润滑剂为硅脂时,复合材料的邵氏硬度,拉伸强度最小。

(3) 润滑剂为超高分子量聚四氟乙烯时,复合材料的动摩擦因数、动摩擦因数稳定度波动幅度、磨损率、干/湿环境下动摩擦因数差值最低,分别为0.27~0.29,2%,1.4×10-7g·J-1,0.01,耐磨性能和干湿环境交替时的性能稳定性最佳;复合材料磨损表面平坦,出现脊状标记,形成了致密的摩擦膜,磨损机理主要是黏着磨损。