降低催化重整离心式压缩机蒸汽用量的措施

2024-01-12陈作翔

陈作翔

(中海油惠州石化有限公司,广东 惠州 516086)

1 装置概况

目前,某公司催化重整(Ⅱ)装置,设计为UOP-3.5工艺包,包含预加氢、重整、再生单元三部分。重整以加氢精制后的轻烃回收重石脑油、加氢裂化重石脑油和加氢乙烯裂解抽余油(C6~C10 组分)为原料[1],在一定的反应温度、反应压力下,在铂金属催化剂存在的条件下,通过环烷烃脱氢、芳构化、异构化等主要反应,将原料油分子进行重新排列,生产富含芳烃(芳烃质量分数在77%以上)的汽油供应抽提装置并副产大量氢气。该装置设计加工能力为180 万t/a,装置设计能耗(EO)为66.5 kg/t,实际能耗(EO)约为68 kg/t,其中K-201 蒸汽能耗占比为30%,为了实现装置节能减排的目标,思考应如何降低K-201 的能耗迫在眉睫。

2 影响K-201 机组蒸汽用量的要素分析

2.1 重整反应氢油比

日常操作过程中循环氢纯度基本保持不变,不同的氢油比对应不同的装置能耗,氢油比大则意味着循环氢气流量大,对应机组的能耗增加[1]。所以降低氢油比可降低机组蒸汽消耗量,根据氢油比计算公式:氢油摩尔比=循环氢中氢的摩尔数/进料油的平均摩尔数。某公司催化重整(Ⅱ)装置的油进料平均分子量为120 左右,重整反应的循环气中的氢气的纯度约为90%左右。为控制催化剂在使用过程中的积碳速度,氢油摩尔比要求大于2.3。得出设计所需最低循环氢流量为103 000 m3/h。目前循环氢流量约为109 000 m3/h,是存在很大调整空间的。由此可知,此项是蒸汽用量多少的主要影响因素。

2.2 重整高分罐入口温度

在正常生产的情况下,重整高分罐入口温度的高低直接影响循环氢中的氢气纯度,高分罐入口温度越低则循环氢中的轻烃组分冷凝的更多,对应进入机组的循环气中氢气纯度越高,循环氢纯度的高低则影响机组做的功多少。对离心机来说,在相同转速下,机组做功的多少与输送介质的密度密切相关,输送介质密度大则所需机组做功越多,氢气纯度越高,则机组做功越少。由此可知,此项是蒸汽用量多少的主要影响因素。

2.3 重整反应系统的压力降

重整反应系统压力降越大,造成机组压缩比变大,则需要机组做功越多[2]。重整系统设备较多,有4 台反应器、4 台加热炉、大型换热器等,由于在装置设计初期对此因素进行论证优化,并且在运行过程中各个设备差压均在设计指标范围内。故此项要素可排除。

2.4 重整循环氢压缩机K-201 驱动蒸汽的焓值

该装置重整循环氢压缩机为背压式压缩机,入口压力为3.5 MPa 中压蒸汽,背压后为1.0 MPa 低压蒸汽。驱动蒸汽3.5 MPa 中压蒸汽的焓值越高,单位蒸汽所做功就可以越多,保持同样的转速需要的蒸汽用量可以继续降低;背压后的低压蒸汽管网压力越低,则MS-LS 产生的差压大,同样可以减少驱动蒸汽用量。但本装置公用工程受调度蒸汽管网限制,目前装置内无法对此进行调节。本装置重整循环氢压缩机K-201 使用的公用工程中压蒸汽的压力、温度和后路低压管网压力均符合设计文件要求。故此项要素可排除。

3 降低重整循环氢压缩机K-201 蒸汽用量措施的试验

3.1 降低重整反应氢烃摩尔比

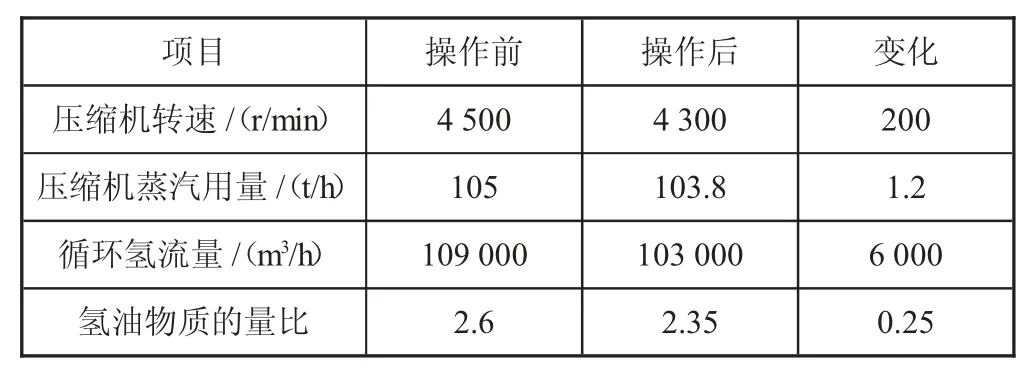

根据氢油比计算公式,降低重整循环氢流量:从109 000 m3/h 降低至103 000 m3/h,从而实现重整反应氢油比的降低。试验过程中,操作员通过关小循环氢流量控制阀和降低机组转速逐步降低循环氢流量,逐步将重整反应氢油物质的量比从2.6 降低至2.35~2.40。在方案实施过程中,监控生成油的芳含及产品液收指标,均在合格指标范围内[3]。

根据重整热力学反应,其反应压力越低越有利于重整的目标产物生成,本装置设计压力为0.24 MPa。在此反应压力下将导致催化剂积碳速度快,为保证催化剂活性,必须要有足够的氢油比用来抑制铂金属催化剂的积碳的速度。此次试验中,由于降低了反应氢油比,所以必须关注催化剂的积碳情况,因此调整完毕后3 天,安排操作人员对待生催化剂采样,分析待生催化剂的含碳质量分数由3.5%升高至4.3%,并关注再生器的积碳烧焦情况,再生烧焦峰温在570 ℃以下,再生系统运行正常,可以满足积碳增加后的烧焦要求。重整循环氢流量下调后,机组蒸汽用量明显降低,由105 t/h 降低至103.8 t/h。压缩机调整前后参数对比数据,如表1 所示。

表1 压缩机调整前后参数对比

3.2 降低重整高分罐的入口温度

操作员通过提高高分罐入口空冷器的负荷,将重整高分罐温度由46 ℃下调至40 ℃。同时保持机组转速不变,机组蒸汽用量由105.2 降至104.4 t/h。机组入口温度与蒸汽用量关系,如图1 所示。

图1 机组入口温度与蒸汽用量关系

降低重整高分罐入口的温度有两点好处:一是可以提高循环氢的纯度;二是可以降低机组输送介质的密度。提高循环氢的纯度在实际上是提高了反应的氢油比,而降低离心机输送介质的密度能够有效降低机组的能耗。但是此项措施也施受重整高分罐入口的空冷器能耗制约,将高分罐温度降低会引起空冷电耗的增加,因此需要综合核算[4]。

安排采样分析重整循环氢氢气纯度,由90%提高至92%,因此又可继续降低循环氢流量。

在方案以上实施过程中,发现将空冷温度降低后,重整高分罐压力明显上升。分析原因,根据离心机工作特性,在入口温度降低后,介质气密度下降导致机组入口流量下降,因此前路气体滞留在系统,所以反应的高分罐的压力显示上。按照高分罐压力控制方案,操作人员将重整增压机转速提高后,高分罐压力回归到0.24 MPa。在提高增压机转速后,增压机法的蒸汽用量未见明显增加,因增压机选型偏大,两段防喘振阀均有开度,故转速影响不大。

4 结语

重整反应的氢油比控制得越小,则的反应的循环气流量就会越低,则机组的蒸汽用量越低。但是因为受重整催化剂的积碳影响,所以将氢油物质的量比控制在2.35~2.4 的范围以内,即循环氢流量控制在102 000~105 000 m3/h。这样的操作条件既能满足反应所需的氢分压,又可以起到降低压缩机的蒸汽用量的目的。

重整循环氢纯度越高,机组的驱动蒸汽用得越少,但为保证高分压力不变,重整增压机K-202 做功需增加。本装置循环氢压缩机K-201 为3.5~1.0 MPa背压式压缩机[5],重整增压机K-202 为凝汽式透平压缩机,同样使用3.5 MPa 蒸汽驱动,所以在上述措施实施过程中,要根据K-201 和K-202 的总共蒸汽消耗来综合调节K-201 转速。因本装置K202 设计选型偏大,两段防喘振阀一直保留约10%的开度,故在提高K202 机组转速,对其蒸汽耗量变化影响很小,采用以上优化措施可以实现降低重整中压蒸汽用量的目标。在装置上进行的降低重整反应氢油比工业试验取得了良好的效果,反应氢油比降低后,K201 蒸汽耗量降低约2 t/h,每月可节约1 440 t 蒸汽[6]。