负载型石墨烯防迁移层的构筑及其在衬层中的应用研究①

2024-01-12林励云桑丽鹏孙新军李毅恒1汪慧思1晏嘉伟1芳1磊1陶博文1翔1航天化学动力技术重点实验室襄阳441003湖北航天化学技术研究所襄阳441003

林励云,桑丽鹏,赵 霞,孙新军,李毅恒1,,汪慧思1,,晏嘉伟1,,杜 芳1,,李 磊1,,顾 健,陶博文1,,郭 翔1,*(1.航天化学动力技术重点实验室,襄阳 441003;.湖北航天化学技术研究所,襄阳 441003)

0 引言

绝热层/衬层/推进剂粘接体系广泛应用于大型固体火箭发动机燃烧室装药,衬层通过界面化学反应和物理作用将推进剂与绝热层牢固地粘接在一起,以确保全寿命周期内固体火箭发动机装药结构的完整性,此外衬层还需要兼顾缓冲应力、限制推进剂按设计燃烧面燃烧、防止液体组分迁移的功能。硝酸酯增塑聚醚(NEPE)推进剂由于大量使用硝酸酯作为增塑剂,在获得高能量水平的同时也使得组分迁移问题更加突出[1]。硝酸酯与推进剂基体网络间没有化学键合作用,在浓度差的驱动下将自发向相邻的衬层迁移,推进剂中部分关键小分子组分还会溶解在硝酸酯中发生伴随迁移,直接导致推进剂性能偏离设计预期[2-5]。此外,迁移到衬层中的硝酸酯易分解,其分解产物可加速衬层基体断链降解,降低衬层的力学性能、阻燃性能、粘接性能和粘接可靠性,给发动机的结构完整性和工作可靠性带来隐患[6-8]。

石墨烯是指碳原子以sp2杂化轨道组成六边形呈蜂巢状的二维碳纳米材料,在其碳六元环中电子密度很高,所有小分子(包括氦)都不能透过无缺陷、结构完善的石墨烯[9]。研究指出,石墨烯这种优异的抗渗透性以及宽厚比极大的几何形态,使其成为降低聚合物渗透率的理想填料[10-15]。如何利用石墨烯构筑防迁移层,提升衬层抗硝酸酯迁移性能,目前尚未见国内外公开的文献报道。

本文利用石墨烯比表面积大、易制备纳米复合材料的特性[16-18],以衬层配方常用填料二氧化硅为载体,制备负载型石墨烯填料,并采用单向拉伸试验法与浸渍吸收法分别研究负载型石墨烯填料对衬层力学性能与抗硝酸酯迁移性能的影响。

1 实验部分

1.1 原材料

氧化石墨烯(GO)、氟化石墨烯(FG),中国科学院山西煤炭化学研究所;沉淀法二氧化硅(SiO2)、聚醚粘合剂(HG)、硝酸酯增塑聚醚粘合剂(NE/PEG),湖北航天化学技术研究所自制;端羟基聚丁二烯(HTPB),黎明化工研究设计院有限责任公司;甲苯二异氰酸酯(TDI),化学纯,德国拜耳公司;三苯基铋(TPB),中国科学院上海有机化学研究所;无水乙醇,分析纯,上海振兴化工一厂;乙酸乙酯,分析纯,上海三爱思试剂有限公司;去离子水,湖北航天化学技术研究所自制。

1.2 主要仪器

无锡莱浦仪器设备有限公司LPFB-2200G型闭路循环喷雾干燥机;青岛迈可威微波创新科技有限公司MKG-M2HB型微波真空高温管式炉;上海汗诺仪器有限公司HN-1000CS型超声波细胞粉碎机。

1.3 测试表征

使用美国FEI公司Quanta 650型扫描电子显微镜(SEM)表征石墨烯负载SiO2材料的微观形貌,加速电压20 kV,工作距离12 mm,高真空模式,真空度为1.0×10-5Pa;配套使用ESCALAB 250Xi型X射线能谱仪(EDS),用于石墨烯负载SiO2材料微区成分分析。

使用美国FEI公司Tecnai G2 F20 S-TWIN型透射电子显微镜(TEM)表征石墨烯负载SiO2材料的微观形貌与结构,加速电压200 kV。

使用美国Thermo Scientific公司K-ALPHA型X射线光电子能谱仪(XPS)表征石墨烯负载SiO2材料中石墨烯与SiO2表面的结合方式,微聚焦单色化(Al Kα)射线源,扫描离子束直径1~10 mm。

使用珠海欧美克仪器有限公司TopSizer型激光粒度分析仪测试SiO2原料、石墨烯负载SiO2材料的粒度,分散介质为无水乙醇。

使用英国Renishaw公司inVia型激光共聚焦显微拉曼光谱仪表征石墨烯原料、石墨烯负载SiO2材料中石墨烯的片层结构,激光波长为532 nm,扫描范围为500~3000 cm-1,扫描次数为20次。

使用美国Instron公司3400TM型电子万能材料试验机按照Q/Gt 335—2008《固体火箭发动机燃烧室绝热层、衬层材料单向拉伸试验方法》测试衬层试样的力学性能,试验温度为20 ℃,拉伸速度为 100 mm·min-1,拉伸至衬层试样破坏,记录试样的抗拉强度与断裂伸长率。

使用美国Waters公司2695型高效液相色谱仪(HPLC)测试衬层试样中的硝酸酯含量,Gemini C 18色谱柱(250 mm×4.6 mm),流动相为55∶45(体积比)的乙腈/水,流速为1 ml/min,进样量为10 μl,二极管阵列紫外检测器PDA996,扫描范围为200~800 nm。

1.4 试样制备

1.4.1 喷雾干燥法制备负载型石墨烯

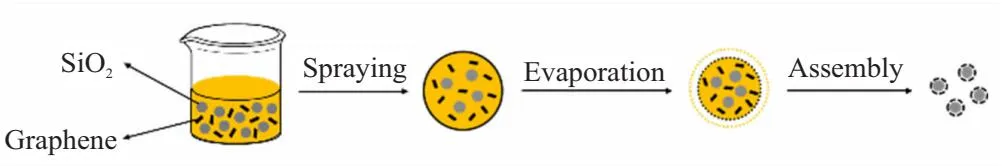

本文采用喷雾干燥法制备两种负载型石墨烯:氧化石墨烯负载二氧化硅(SiO2@GO)、氟化石墨烯负载二氧化硅(SiO2@FG),先将功能化石墨烯与SiO2在溶剂中混合均匀,然后向喷雾干燥机中进料,溶液被高速氮气雾化,经喷嘴喷入干燥器中,雾化而成的小液滴经过短暂飞行,溶剂快速蒸发,比表面积大的石墨烯组装于SiO2表面。制备过程如图1所示。

图1 燃气-蒸汽弹射装置结构简图

图1 纳米成炭剂(2d-CA)合成示意图

图1 喷雾干燥法制备负载型石墨烯

具体制备方法:分别将50 mg GO、2.5 g SiO2、 100 ml去离子水和100 ml无水乙醇配成悬浊液,以及 50 mg FG、2.5 g SiO2、100 ml乙酸乙酯和100 ml无水乙醇配成悬浊液,用超声波细胞粉碎机使其分别混合均匀。然后用蠕动泵分别向喷雾干燥机中进料,根据溶剂沸点设置水和乙醇为溶剂的干燥温度为90 ℃、乙酸乙酯和乙醇为溶剂的干燥温度为60 ℃,进料速度均为200 ml/h。

1.4.2 微波还原法制备负载型石墨烯

已有研究表明[19],GO因含氧基团对共轭结构的破坏,其自身吸波能力很弱,可以加入少量预还原石墨烯(TRG)作为辅助吸波剂以提高反应效率:在反应初始阶段,辅助吸波剂强烈吸波产生热量使GO脱除部分含氧官能团而转变为吸波材料;在反应后期,GO和辅助吸波剂共同吸波产热,完成热还原过程。

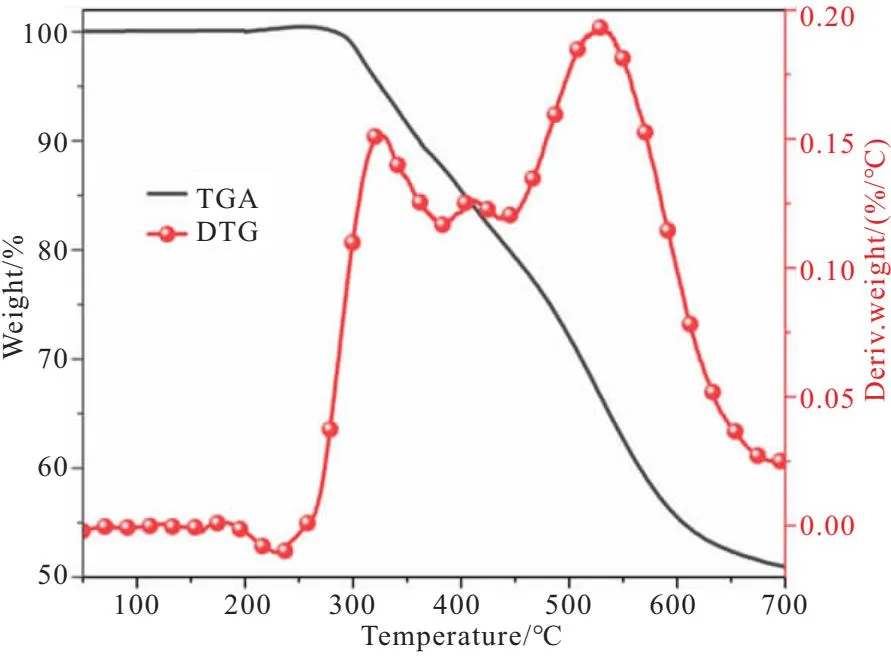

为验证微波还原工艺的可行性,本节先采用微波还原法处理GO,以确定微波还原法制备SiO2@RGO材料的工艺参数。具体操作是将一定量的GO和少量TRG(课题组自制,制备工艺为热还原,即将GO在 600 ℃条件下热处理5 h)手工掺混均匀,然后进行微波还原处理制备RGO。元素分析法测得石墨烯中的氧含量由GO的20.92%降为RGO的1.55%,说明RGO部分含氧基团被还原脱除。实验结果表明,采用微波还原法处理GO可以高效地制备RGO。

在已制备SiO2@GO的基础上,使用微波真空高温管式炉处理SiO2@GO,原位还原SiO2表面的GO,制备还原氧化石墨烯负载二氧化硅(SiO2@RGO)。具体制备方法:称取一定量SiO2@GO,平铺于石英舟中,将石英舟置于微波真空高温管式炉,设置微波还原工艺参数为微波功率50%、反应时间为300 s。

1.4.3 衬层胶片的制备

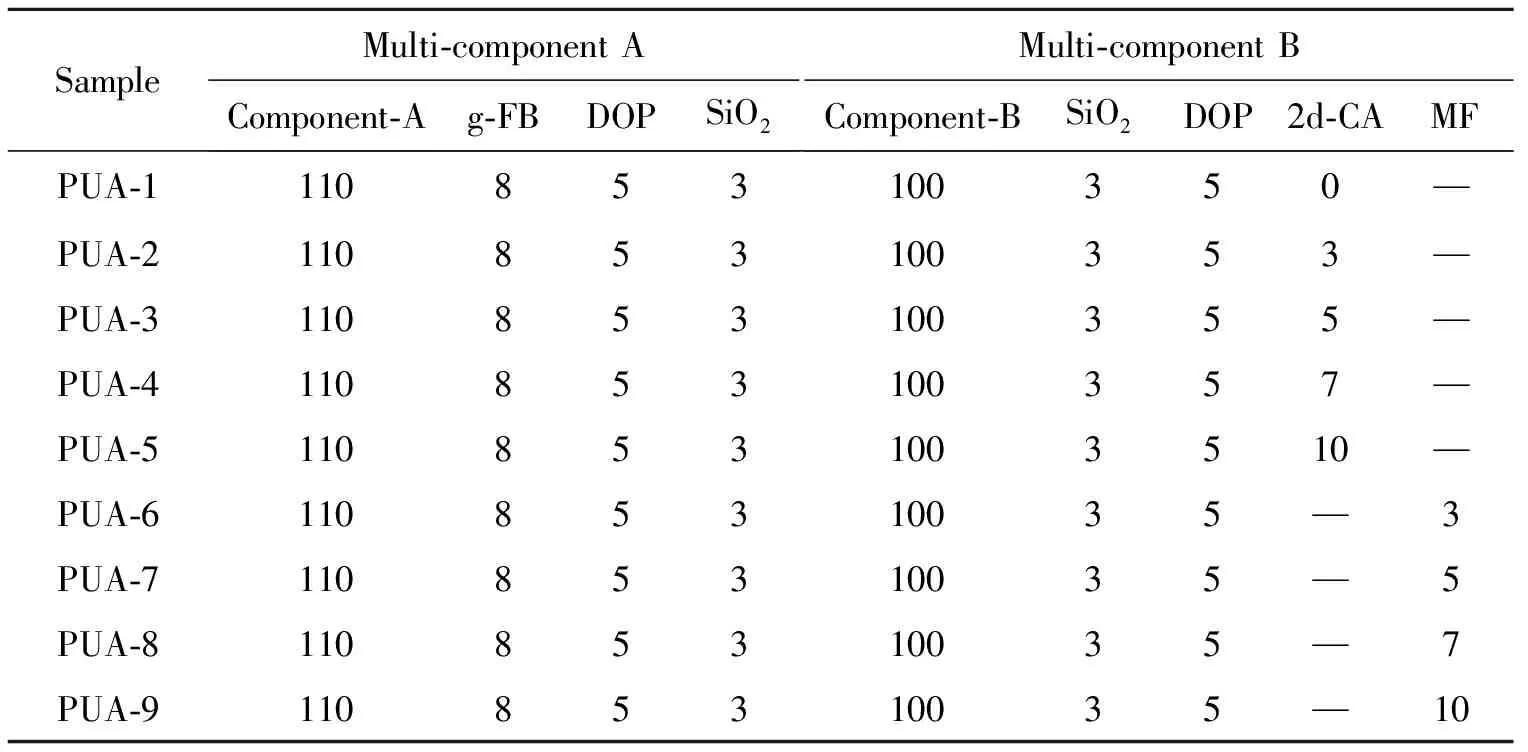

按照衬层配方将各组分在室温下混合均匀,形成衬层浆料,向专用模具中浇入约2 mm厚衬层浆料,经真空除气、80 ℃预固化5 h、50 ℃固化7 d后得到衬层胶片。衬层基础配方由粘合剂、固化剂、固化催化剂、填料等组成,各组分配比见表1。

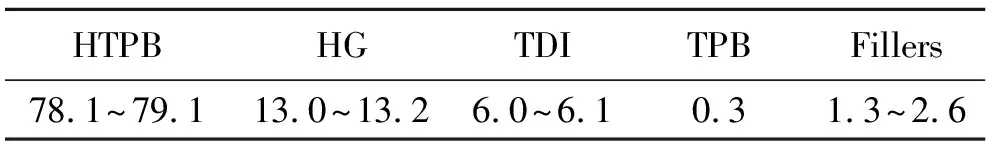

表1 喷涂耐烧蚀绝热材料配方

表1 监测点的温度对比

表1 衬层配方组成

2 结果与讨论

2.1 负载型石墨烯的表征

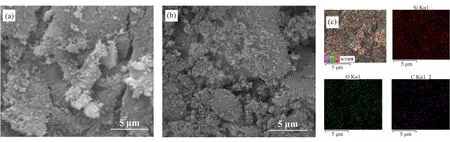

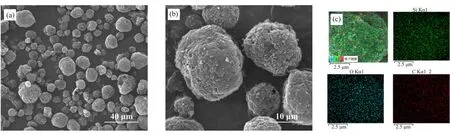

由于自制的SiO2为无定形粉体,采用SEM无法对负载前后的微观结构变化进行表征,仅能采用配套的EDS对其表面元素分布进行初步分析。其中SiO2原料的SEM图像以及SiO2@GO的SEM与EDS图像见图2。由图2(a)、(b)可知,负载处理对填料的微观形貌无明显影响;由图2(c)可知,在SiO2@GO表面可以检测出Si、O和C元素,且C元素分布均匀,初步说明GO负载在SiO2的表面。

图2 网格模型

图2 SiO2载体的SEM图像(a),SiO2@GO的SEM(b)与EDS图像(c)

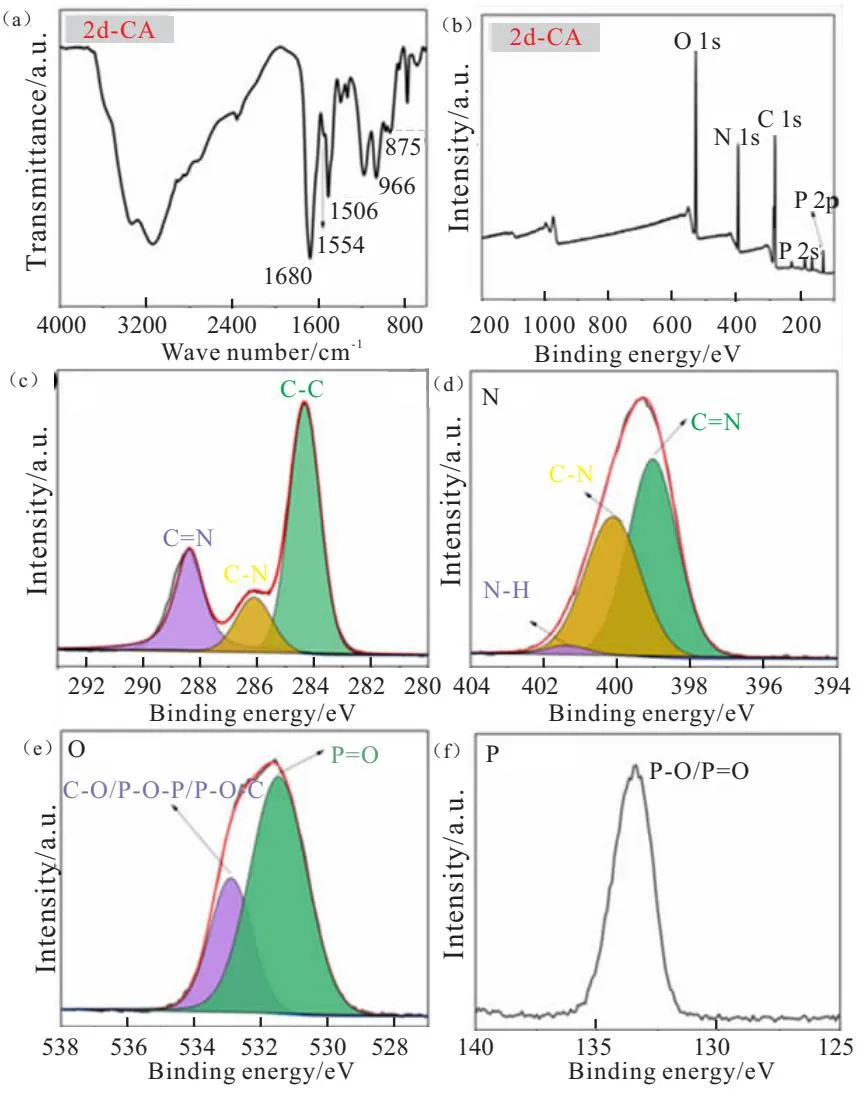

图2 (a)FT-IR光谱;(b)-(f)XPS光电子能谱

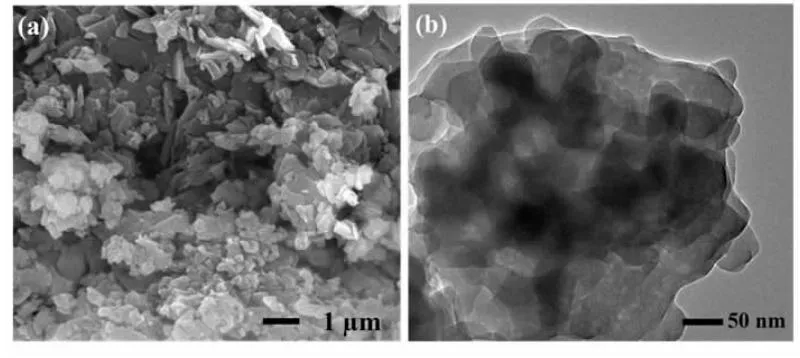

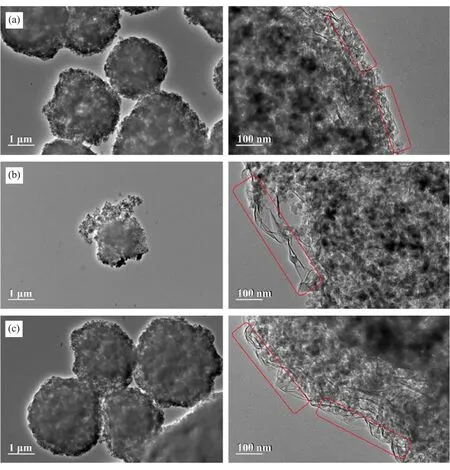

采用TEM进一步表征负载型石墨烯的微观结构,结果如图3所示。由图3可知,SiO2@GO与SiO2@FG均为球形颗粒,在颗粒表面及边缘处可以清晰地观察到石墨烯片层结构的轮廓以及因堆叠而产生的褶皱;SiO2@RGO则为破碎分散的小颗粒,呈不规则结构,颗粒表面部分位置存在石墨烯片层。TEM测试结果进一步证实石墨烯负载在SiO2的表面。

图3 2d-CA微观形貌((a)SEM图像;(b)TEM图像)

图3 负载型石墨烯的TEM图像((a)SiO2@GO;(b)SiO2@RGO;(c)SiO2@FG)

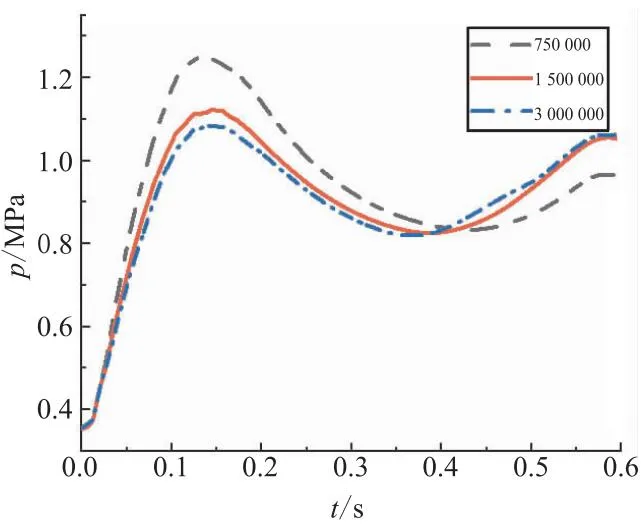

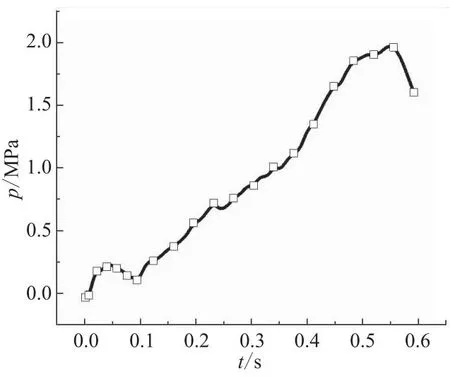

图3 入口总压

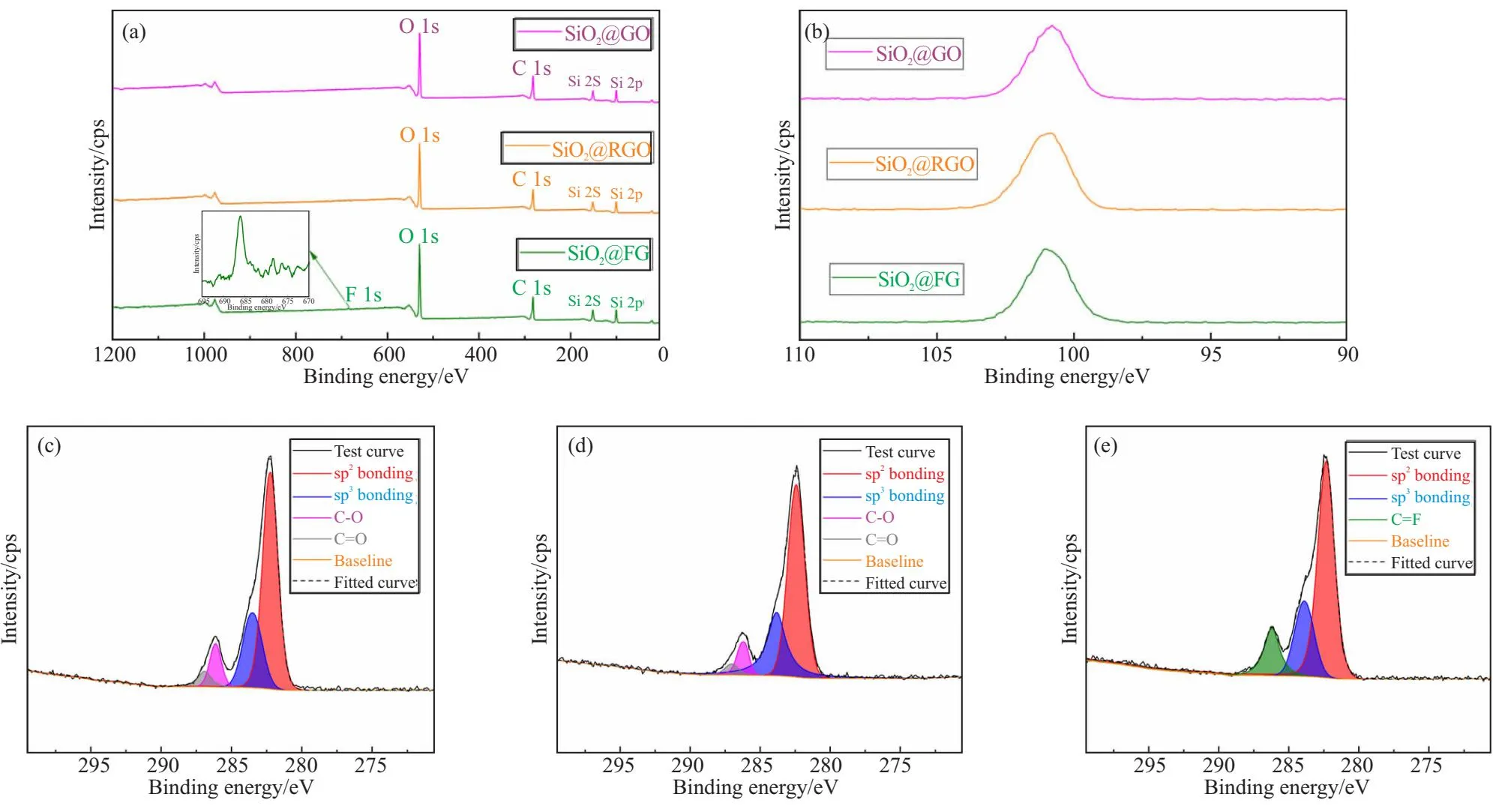

采用XPS进一步表征负载型石墨烯材料的微观结构,图4为三种负载型石墨烯的XPS全谱及Si 2p精细谱、C 1s分峰谱图。由图4(a)可知,三种负载型石墨烯均可检出Si、O和C元素,其中SiO2@FG还能检测到少量F元素信号。由图4(b)可知,三种负载型石墨烯的Si 2p精细谱则均为单峰结构,说明负载型石墨烯中Si原子的键合方式仍为原有的Si—O键,与功能化石墨烯之间不存在化学键合作用。

图4 三种负载型石墨烯的XPS全谱(a)、Si 2p谱图(b)以及SiO2@GO(c)、SiO2@RGO(d)、SiO2@FG(e)的C 1s谱图

图4 2d-CA的TGA和DTG曲线

图4 平均压强对比

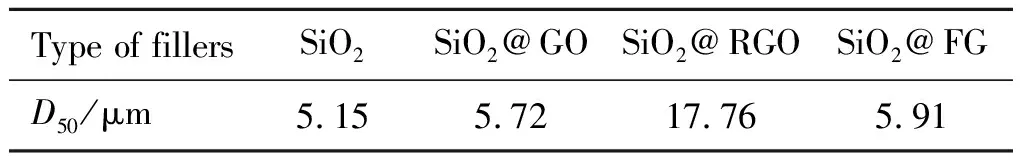

为了进一步明确制备过程中功能化石墨烯与SiO2自身性质是否发生了改变,对负载型石墨烯进行粒度和拉曼光谱的分析。粒度分析可以直接反映制备过程对SiO2原本性质的影响,采用激光粒度分析仪表征负载功能化石墨烯前后SiO2粒度变化,结果如表2所示。

表2 喷涂绝热材料氧-乙炔烧蚀测试结果

表2 负载石墨烯前后填料的粒度

与SiO2原料相比,SiO2@GO、SiO2@FG的中值粒径(D50)无明显变化,而SiO2@RGO的D50明显增大,说明喷雾干燥工艺对SiO2粒度无明显影响,而在用微波法原位还原GO时,可能使SiO2表面存在的少量羟基发生脱水缩合反应,引起SiO2颗粒团聚。图5为SiO2@RGO的SEM与EDS图像。由图5可知,颗粒发生了不同程度的团聚,呈不规则的球形结构,表面检测出Si、O和C元素,且C元素在颗粒表面分布均匀,说明RGO与SiO2共同参与了团聚过程,并形成大颗粒。

图5 喷涂绝热材料TGA曲线

(a) Flow field boundary conditions

图5 SiO2@RGO的SEM(a-b)与EDS图像(c)

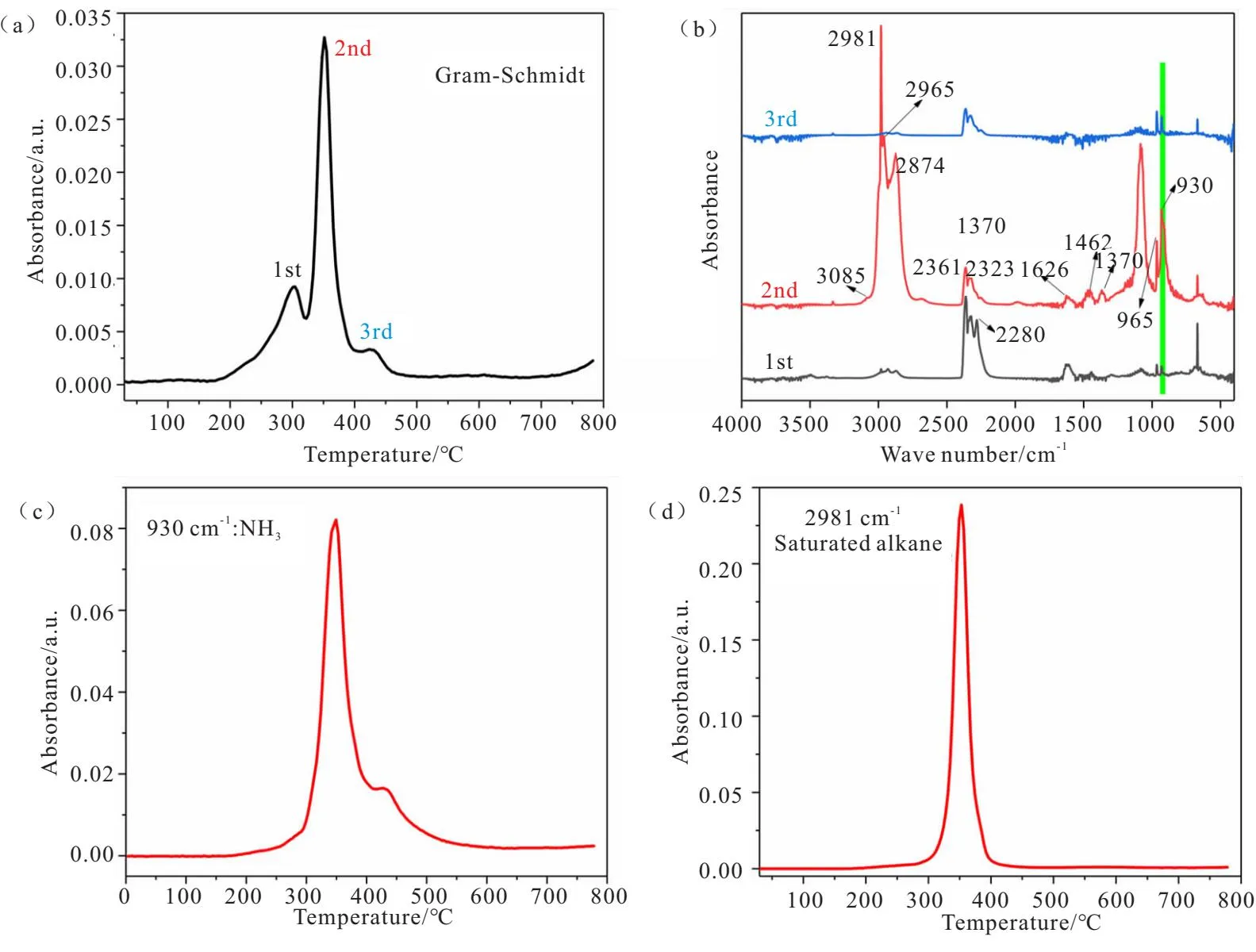

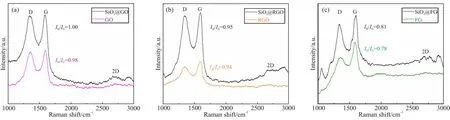

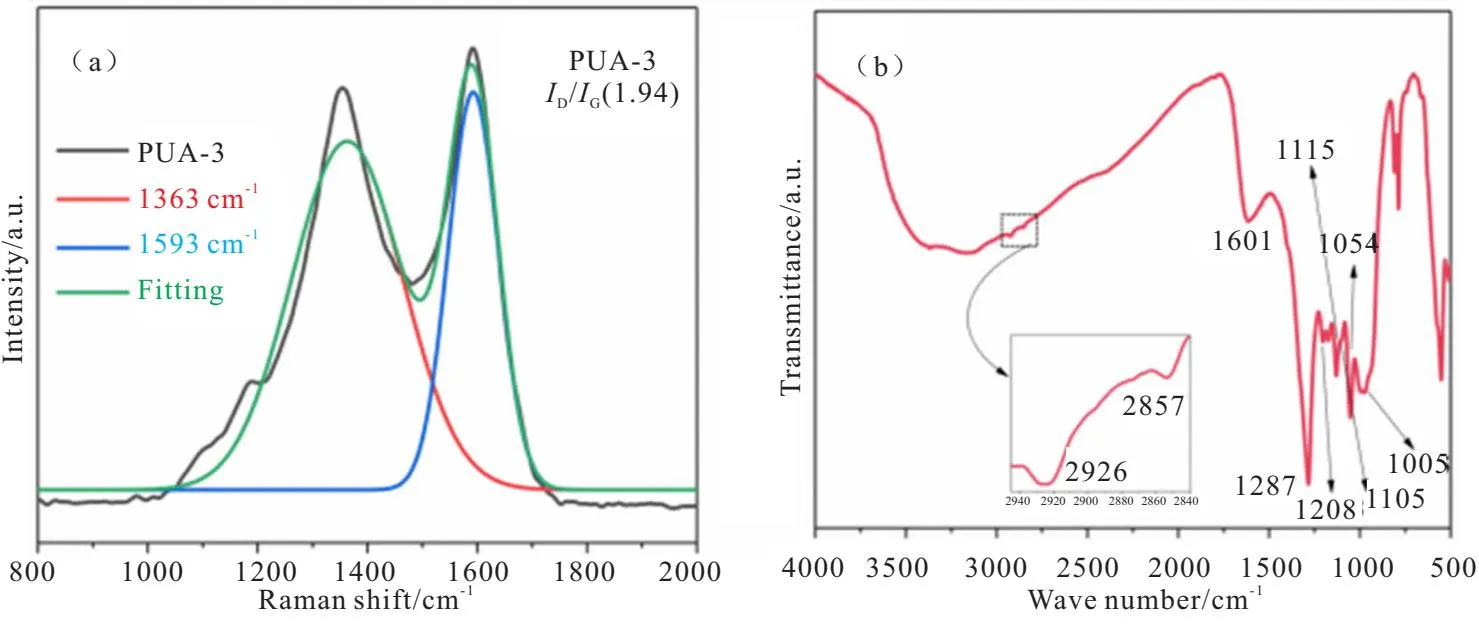

采用拉曼光谱表征负载处理前后石墨烯的缺陷和片层结构变化,结果如图6所示。其中,RGO为采用微波还原工艺对GO进行处理而得到,用于实验数据的对比。

图6 模拟与试验结果对比

图6 样品PUA-3的TG-IR分析((a)Gram-Schmidt曲线;(b)Gram-Schmidt曲线峰值下FT-IR光谱;(c)全过程NH3吸收光谱;(d)全过程饱和烷烃吸收光谱)

图6 功能化石墨烯原料与负载型石墨烯的拉曼光谱对比图((a)GO与SiO2@GO;(b)RGO与SiO2@RGO;(c)FG与SiO2@FG)

由图6可知,GO、RGO和FG均只有两个特征峰分别位于1350 cm-1(D峰)和1580 cm-1(G峰)处。D峰与G峰的强度比(ID/IG)可以反映石墨烯片层的规整度,ID/IG越大则缺陷密度越大,反之则结构更加完善。因此,FG的缺陷最少,RGO因在GO的基础上脱除部分含氧基团而使得有序程度略微提高。与负载前的三种功能化石墨烯相比,SiO2@GO、SiO2@RGO和SiO2@FG的D峰与G峰位置以及ID/IG均与对应的功能化石墨烯保持一致,表明负载型石墨烯的制备工艺对石墨烯本身的片层结构无明显影响。此外,SiO2@GO、SiO2@RGO和SiO2@FG在2700 cm-1附近均出现了新的宽峰(2D峰)。根据文献[20-21]报道,随着SiO2/Si衬底上的石墨烯薄片层数变化,其G峰的峰高和2D峰的线型呈现出一定的规律性,单层石墨烯的2D峰为单个洛伦兹峰,峰形窄且强度高于G峰,随着石墨烯层数的增加,2D峰变宽且强度逐渐降低,利用上述光谱参数随层数的变化关系可以准确测量石墨烯薄片的层数。石墨烯经过负载处理后在拉曼光谱中出现较宽且强度较低的2D峰,说明负载处理改变了石墨烯粉体的多层堆垛状态,石墨烯以少层的形式负载于SiO2表面。

2.2 力学性能

衬层试样的单向拉伸试验结果如图7所示。由图可知,SiO2含量越高,衬层的抗拉强度与断裂伸长率越高,在SiO2表面负载石墨烯后,能在不影响SiO2载体原有增强作用的基础上,使衬层的抗拉强度与断裂伸长率进一步提高。

图7 样品PUA-3烧蚀碳层((a)拉曼光谱谱图;(b)FT-IR光谱谱图)

采用SEM观测衬层试样的拉伸断面形貌,图8为采用负载型石墨烯(以SiO2@FG为例)前后的衬层试样拉伸断面SEM图像。由图8可知,含SiO2的衬层试样拉伸断面基本平整,存在贯穿断面的银纹,表明裂纹扩展比较容易。含负载型石墨烯的衬层试样拉伸断面出现了较多凸起与凹陷,呈均匀的褶皱状,其中以含SiO2@FG的衬层试样最为明显,表明FG在衬层中具有良好的分散性,并且能够更有效地阻碍裂纹在衬层内部扩展,提高衬层的强度与韧性。负载型石墨烯从结构上保证了石墨烯在基体中良好的分散性,石墨烯以其极大的比表面积、优异的力学性能而更有效地阻碍基体中裂纹的扩展,在材料断裂过程中增加能量耗散[22-24]。

图8 采用负载型石墨烯前后的衬层试样拉伸断面

(a) t=0.1 s (b) t=0.2 s (c) t=0.3 s

图8 聚氨酯基喷涂绝热材料耐烧蚀机制模型

2.3 抗硝酸酯迁移性能

2.3.1 负载型石墨烯的抗硝酸酯迁移性能研究

将衬层胶片制成规格为10 mm×10 mm×2 mm的试样,直接浸泡于硝酸酯(NE)增塑的聚醚粘合剂中,置于30 ℃油浴烘箱中贮存,按测试计划取出试样,用定性滤纸将试样表面粘合剂擦净,将试样切成1 mm×1 mm×1 mm的细粒,称取0.3~0.4 g于具塞三角瓶中,加入分析纯丙酮20 ml,室温下浸泡萃取40 h以上。将萃取液转移至容量瓶中,分析纯丙酮定容。采用HPLC进行分析,用外标法根据各组分的峰面积计算含量。

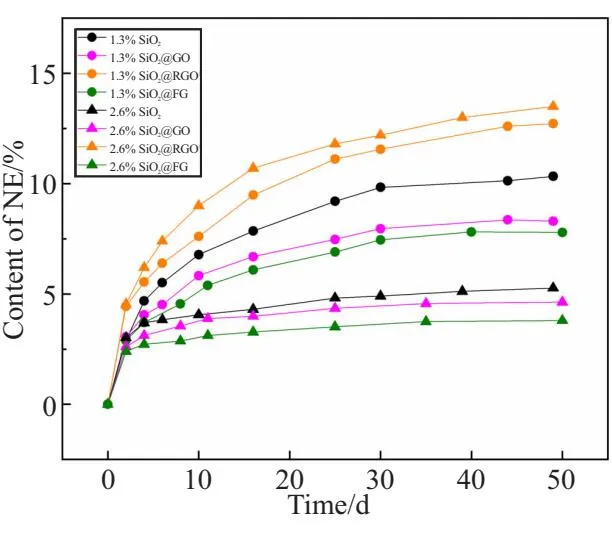

图9为衬层试样在浸渍实验过程中NE质量分数变化曲线图。由图9可知,衬层试样在浸泡初期NE迁移量迅速增加,随着浸渍时间的延长,衬层试样中NE迁移量的增速逐渐降低,最终趋近于平衡状态。

(a) t=0.24 s (b) t=0.32 s (c) t=0.40 s (d) t=0.48 s

图9 衬层试样中的NE迁移曲线

此外,填料的种类与含量不同,衬层中NE的迁移特性存在较大差异。SiO2含量增加,可以提高衬层的物理交联密度,相对降低NE迁移量。与相同含量的SiO2相比,SiO2@GO、SiO2@FG因石墨烯的阻隔效应,可以降低NE迁移量,其中,FG由于更完善的片层结构、更低的极性,负载后的SiO2@FG在提高衬层抗NE迁移性能方面更具优势。SiO2@RGO则不利于衬层的抗NE迁移性能,可能是由于微波还原导致团聚后的颗粒呈疏松多孔结构,反而对小分子表现出吸附性,增加衬层中NE的迁移量。

2.3.2 负载型石墨烯的抗硝酸酯迁移机制研究

NE在衬层试样中的迁移行为遵循Fick第二定律,其迁移系数可由公式(1)求得[25]:

(1)

式中mt为t时刻衬层的质量与迁移组分NE的质量和;m0为初始时刻衬层的质量;ρi为衬层的密度;di为衬层的厚度;ρ为NE的密度。

由质量增量(mt/m0)对时间的平方根(t1/2)作线性回归分析,可得到一条斜率正比于迁移系数平方根(D1/2)的直线,即公式(2):

(2)

由回归方程的斜率可求得迁移系数D。

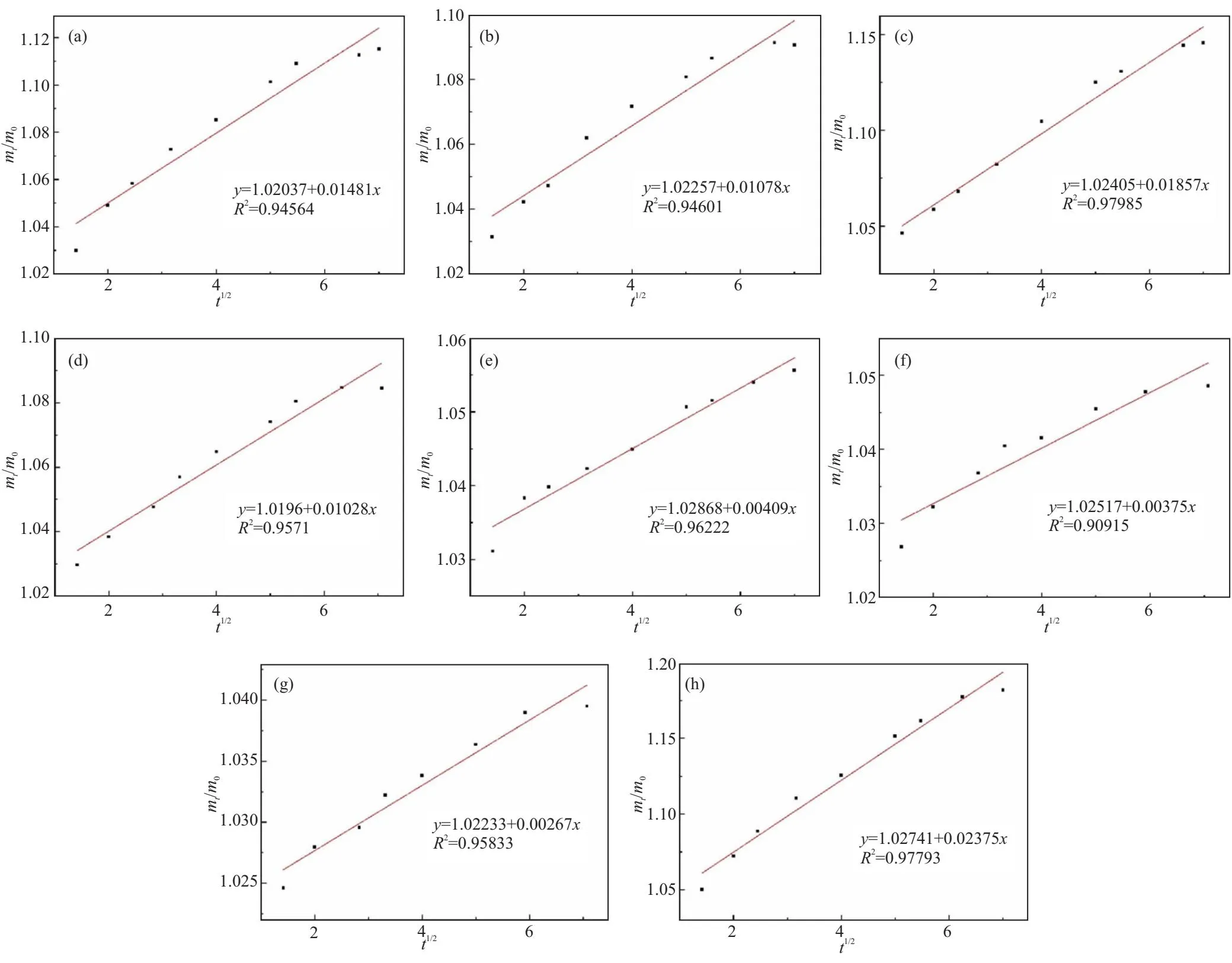

利用公式(2)对浸渍实验中测得的NE迁移特性曲线进行线性回归分析,结果如图10所示。

图10 喷水压差曲线图

图10 各衬层试样的mt/m0对t1/2线性回归分析结果((a)1.3% SiO2,(b)1.3% SiO2@GO,(c)1.3% SiO2@RGO,(d)1.3% SiO2@FG,(e)2.6% SiO2,(f)2.6% SiO2@GO,(g)2.6% SiO2@RGO,(h)2.6% SiO2@FG)

由图10可知,根据NE迁移特性曲线中各点求得的mt/m0与t1/2均满足线性关系,相关系数均在0.9以上,表明浸渍吸收法测得的NE迁移特性符合公式(1)、公式(2)的描述。

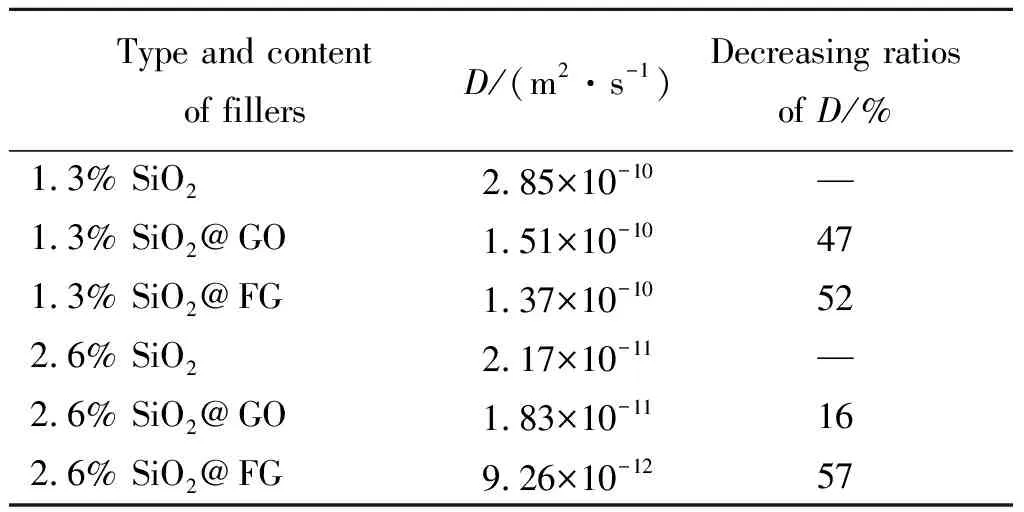

根据公式(2)及线性回归方程斜率可求得各衬层试样中的NE迁移系数,见表3。NE迁移系数是用来描述NE在衬层中迁移速率的重要参数,可以更准确地衡量负载型石墨烯填料的防迁移效果。由表3可知,在衬层中添加SiO2@GO、SiO2@FG均有利于降低NE迁移系数。当填料含量均为1.3%时,相比于SiO2对照样,SiO2@GO、SiO2@FG分别能使衬层中NE迁移系数降低47%、52%;当填料含量均为2.6%时,相比于SiO2对照样,SiO2@GO、SiO2@FG分别能使衬层中NE迁移系数降低16%、57%。

表3 采用负载型石墨烯填料的衬层试样中NE迁移系数及其与SiO2对照样相比的降低百分比

表3 喷涂绝热材料TGA测试结果

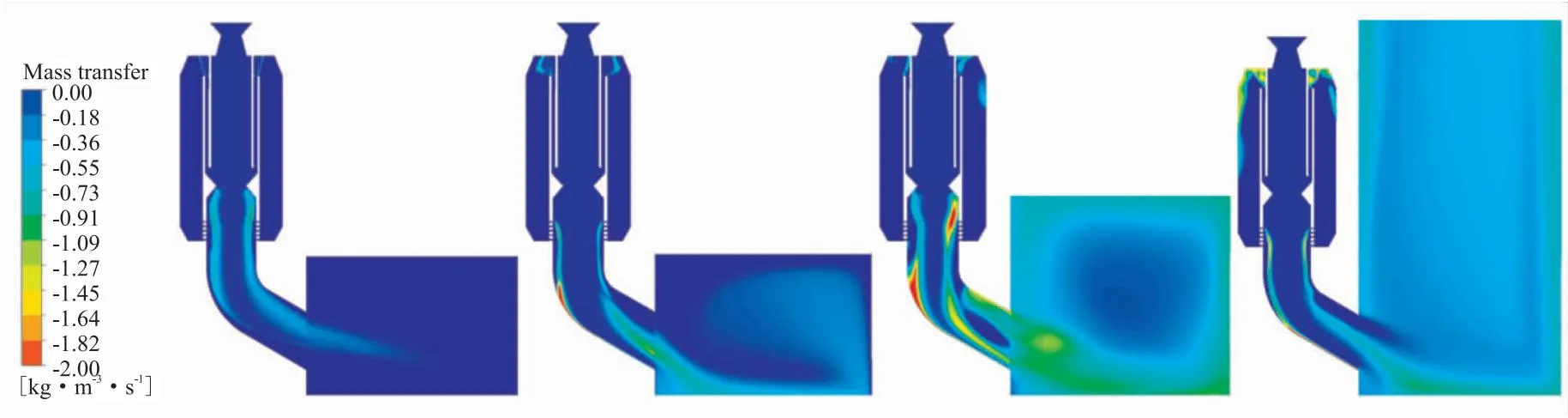

综合分析,喷雾干燥法制备的负载型石墨烯抗迁移效果更好,填料负载的方法实现了石墨烯在衬层基体中良好的分散性,分散的石墨烯在衬层中形成“迷宫效应”,可以极大地延长小分子在基体中的扩散路径,从而提高衬层的抗硝酸酯迁移性能。石墨烯在衬层中的防迁移机理如图11所示。

(a) Contours of mass transfer rate

图11 石墨烯在衬层中的防迁移机理

3 结论

(1)采用喷雾干燥法制备了SiO2@GO、SiO2@FG,并用微波还原法处理SiO2@GO制备了SiO2@RGO,通过分子间作用力将功能化石墨烯以少层的形式负载于SiO2表面。微波还原工艺对SiO2载体的粒度影响较大,喷雾干燥工艺则无明显影响。

(2)填料负载的方法使石墨烯在衬层基体中具有良好的分散性,并且表现出明显的裂纹阻断效应,能够在SiO2发挥其增强作用的基础上进一步提高衬层的力学性能。

(3)喷雾干燥法制备的SiO2@GO、SiO2@FG两种负载型石墨烯填料能够提高衬层的抗硝酸酯迁移性能,其中SiO2@FG效果更显著,与相同含量的SiO2相比,当SiO2@FG含量为1.3%、2.6%时,衬层中的NE迁移系数分别降低52%、57%。