分层缺陷对复合材料壳体裙连接区轴向承载性能影响分析①

2024-01-12席近远校金友刘新东

沈 镇,席近远,杨 东,王 晨,校金友,刘新东

(1.西安航天复合材料研究所,西安 710025;2.西北工业大学,西安 710072)

0 引言

高性能树脂基复合材料壳体是先进固体发动机的主要发展方向,其性能直接影响发动机的总体性能,是导弹武器系统先进性的重要标志。如图1所示,复合材料壳体是一种主要由前后接头、前后裙及复合材料结构层组成的回转体。目前,大型复合材料壳体前后裙仍以金属材料为主,主要用于与弹体舱段连接,通过与筒身段复合材料、弹性剪切层之间形成的多个界面(简称为裙连接区)共同承受在弹体立式储存或飞行过程中引起的各类外载荷。为保证壳体内压承载能力,壳体裙内结构层主要采用多角度结构铺层保障封头部位经、纬向结构承载,壳体裙外结构层主要采用90°环向结构层实现对裙体的固定并承受外载荷。

图1 复合材料壳体示意图

根据对轴压载荷试验结果分析,发现复合材料壳体在承受轴压时,裙连接区属于薄弱环节,率先发生失效破坏[1]。学者们针对壳体裙连接区进行了相关研究。苑博等[2]使用有限元方法探究了搭接区长度、裙外铺层厚度等因素对复合材料裙与壳体搭接区承载能力的影响。LIU等[3]建立了裙连接区二维搭接有限元模型,研究了轴压载荷下过渡层长度对外缠绕层应力极值的影响规律,认为连接区存在最优搭接长度。王立强等[4]建立了壳体和裙连接区的简化分析模型,对连接区结构进行了改进,提高了壳体的承载能力。陈科等[5]使用人工神经网络算法,对壳体裙连接区的结构参数进行了优化设计与灵敏度分析。粟永峰等[6]采用内聚力模型定义裙黏接面的接触关系,预测了裙连接结构的极限承载,与试验数据吻合较好。

壳体裙连接区具有多材料、多界面的特点,在固化变形、人工操作和水压检验等过程中易产生脱粘/分层缺陷。这些缺陷位于结构内部,会降低结构的刚度,特别是在压缩载荷下,结构可能在远低于其设计载荷下发生失效破坏[7]。对于固体火箭发动机而言,如果不能正确评估裙连接区分层/脱粘缺陷对结构承载性能的影响,将限制复合材料壳体的实际应用,甚至可能带来巨大的经济损失。复合材料壳体裙连接区的复杂结构,使得考虑分层/脱粘缺陷的损伤失效过程更为复杂,相关的研究也鲜有报道。本文基于损伤失效分析方法针对复合材料壳体裙连接区的复合材料分层缺陷的位置和大小展开仿真分析研究,研究其对连接区损伤失效过程以及承载能力的影响规律,为固体火箭发动机复合材料壳体损伤容限研究提供新思路。

1 复合材料损伤失效分析方法

当结构中某一点材料或界面发生损伤后,结构并不会立即失效,随着损伤点承载能力下降,内部载荷会随着外载荷的增加重新分配,损伤将不断扩展,直到结构完全失效,呈现出渐进损伤的特点。只采用强度准则进行分析会低估结构的承载能力,有必要采用损伤失效分析方法[8]。要准确分析复合材料壳体裙连接区的承载能力与损伤失效过程,前提是选取合理的失效准则与本构关系,失效准则判断损伤的起始,本构关系控制损伤后的演化行为。

1.1 失效准则

复合材料渐进损伤分析的复杂性来自于多种破坏模式、破坏的方向性、破坏和未破坏复合材料层的相互作用,以及与数值实现相关的问题[9]。复合材料壳体裙连接区在轴向载荷下,存在材料损伤、界面分层等多种相互耦合的失效模式,尤其是在压缩载荷下,结构可能发生局部屈曲与分层扩展。DAVILA等[10]提出的LaRC准则区分复合材料的各种失效模式,各参数都具有明确的物理意义,能从失效平面上的应力状态准确预测损伤的起始,且获得了试验的充分验证[11-12]。采用LaRC准则将复合材料的失效分为纤维拉伸损伤、纤维压缩损伤、基体拉伸损伤和基体压缩损伤。

(1)基体拉伸失效(σ22≥0)

(1)

式中g=GⅠ/GⅡ,GⅠ为I型断裂韧性,GⅡ为Ⅱ型断裂韧性;YT为横向拉伸强度;SL为纵向剪切强度。

式(1)中对基体拉伸失效考虑了横向拉伸与剪切的耦合作用。

(2)基体压缩失效(σ22<0)

(2)

式(2)认为基体失效主要原因在于失效平面上的剪切作用,等效应力定义为

(3)

式中τL和τT为失效平面上的剪切应力,通过应力转轴公式得到;YC为压缩强度;α0为失效平面法向与载荷之间的夹角。

等效切应力中考虑了失效平面的正应力对剪切效应的影响。

(3)纤维拉伸失效(σ11≥0)

(4)

式中XT为纵向拉伸强度。

该式表示纤维失效是由纵向拉伸决定的。

(4)纤维压缩失效(σ11<0)

(5)

当基体处于压缩状态时,认为纤维的损伤由纯剪切造成,即

(6)

1.2 本构关系

损伤力学认为当结构发生损伤时,损伤区域的承载面积减少,从而导致结构承载能力下降,将损伤带来承载面积的减小等效为材料刚度的衰减[13]。常见的刚度折减方案有完全退化模型、部分退化模型、连续损伤退化模型三种[9]。完全退化模型即在材料满足损伤准则后直接将刚度退化为0,这种方法比较简单,计算效率高,但是通常会低估了结构在发生初始损伤后的进一步承载能力;部分退化模型即当材料满足损伤准则之后,按照一定的系数折减刚度,既反映了失效后的承载能力下降,又保留了部分承载能力,但是对折减系数的选取偏经验化;基于损伤变量的连续损伤退化模型能够很好地反映材料损伤演化过程。

为更准确模拟复合材料壳体裙连接区的损伤失效过程,本文选用连续损伤模型来表征结构发生初始损伤后的损伤演化。KACHANOV[14]最早提出采用损伤变量对材料性能进行折减来表征其软化:

E(d)=(1-d)E

(7)

式中d为损伤变量,且从0逐渐连续变化到1;0、1分别代表材料未损伤、完全损伤。

采用df和dm表示纤维损伤和基体损伤因子,从而定义发生损伤后的材料刚度矩阵[15]:

(8)

式中K=1-(1-df)(1-dm)ν12ν21;E11、E22、ν12和G12为复合材料的工程常数。

当损伤变量值为1时会引起刚度矩阵奇异,因此一般采用一个接近1但不为1的数作为损伤变量的最大值,本文取值1-10-6。

损伤状态变量df和dm的计算取决于材料退化规律和应变状态,本文选用基于断裂韧性的双线性刚度退化模型[16],定义损伤状态变量为

(9)

图2给出了典型拉伸状态下的损伤演化模式。当应变状态满足失效准则时,损伤状态变量从0开始逐渐增大,在损伤状态变量的作用下,材料的刚度衰减,因而应力随着应变的增大而减小。应力-应变曲线下的面积为材料的断裂韧性,从而可得到最终失效应变与断裂韧性之间的关系:

图2 基于能量的损伤演化模式

(10)

式中Gc为断裂韧性;Lc为单元特征长度;σ0为损伤起始时的应力。

通过UMAT子程序实现上述复合材料失效准则与本构关系,建立损伤失效分析方法,损伤失效分析流程图见图3。

图3 损伤失效分析流程

2 复合材料壳体裙连接区有限元模型

当结构的几何形状沿周向呈现周期性变化时,在力学上可以将其称为旋转周期对称结构或循环对称结构,对这类结构可以取一个基本扇区建立有限元子结构模型,再对结构施加复约束条件来等效结构其部分对模型的影响,通过对基本扇区模型的计算可以获得结构整体的性能,可以大大减少模型的计算量[17-18]。

复合材料裙连接区结构复杂,存在多种材料与多个界面,本文针对循环对称结构特点,建立1/120基本扇区有限元子结构模型,极大程度减少了模型计算量。在此基础上对裙连接区几何进行了精细化建模,准确反映了各材料间界面的形状,基于内聚力单元和双层节点法,通过Python二次开发在对应界面位置引入初始脱粘/分层缺陷。

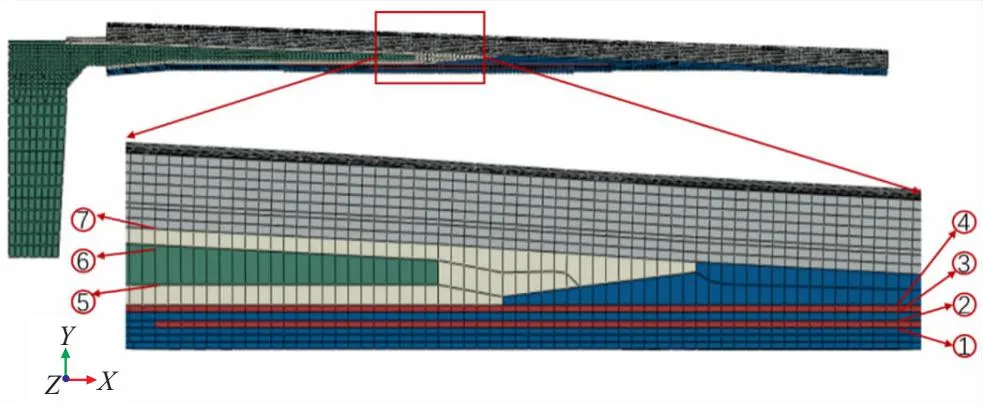

2.1 壳体裙连接区模型

连接区域结构形式如图4所示,左侧为铝合金金属裙,黄色部分为丁腈橡胶,壳体部分上面紫色区域为多铺层角度复合材料层,铺层顺序为[16.62/902/16.62/902/16.62/90/16.64],下面部分为外缠绕层,蓝白色表示90°环向缠绕层,绿色表示0°轴向补强层。

图4 裙连接区结构示意图

由图4可见,壳体裙内缠绕层结构形式简单,外缠绕层由于轴向补强层的存在厚度不均匀,且轴向铺层不连续的问题,在材料属性断面会出现应力不连续的问题。同时,为了平衡橡胶层末端的斜面,导致外环向缠绕层也存在一部分厚度均匀变化的区域。

首先建立壳体全局分析模型,全局模型采用壳-实体单元耦合建模方法建立,多铺层角度复合材料层和外缠绕层采用S4R单元,金属裙和橡胶过渡层采用C3D8R单元,模型共计296 550单元,施加轴向压缩载荷。分别建立不同扇区角度的循环对称约束模型,分析结果验证了轴压载荷下不同扇区角度的复合材料壳体模型结果的一致性。

2.2 含分层缺陷的裙连接区有限元模型

建立裙连接区 1/120三维高精度模型(图5),模型中设置了7个界面,其中1、2和3号界面为外缠绕层中复合材料轴向补强层与环向缠绕层之间的界面;4、7号界面为复合材料与橡胶过渡层之间的粘接界面;5、6号界面为金属裙与橡胶过渡层之间的粘接界面。

图5 复合材料壳体裙连接区有限元模型

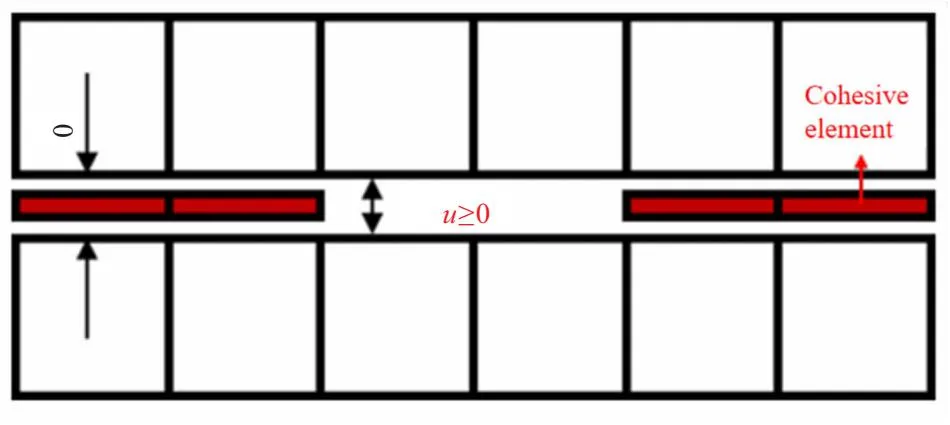

为考虑复合材料界面脱粘对裙连接区承载能力的影响,使用双层节点法在脱粘区域处理模型,其基本原理是将分层/脱粘区域的层间建立两层节点,即分层区域的同一位置上有两个节点,节点之间无载荷传递。为了防止脱粘区域之间相互穿透,在脱粘/分层区域建立接触关系,如图6所示,法向设置硬接触,即允许脱粘界面之间传递法向压缩载荷,但不能传递拉伸载荷,切向无摩擦作用。允许界面之间发生较大的相对滑移,非脱粘区域添加内聚力单元模拟裂纹的扩展。基于Python二次开发,实现循环对称约束模型界面脱粘缺陷的建模和约束施加过程。

图6 脱粘位置载荷传递示意图

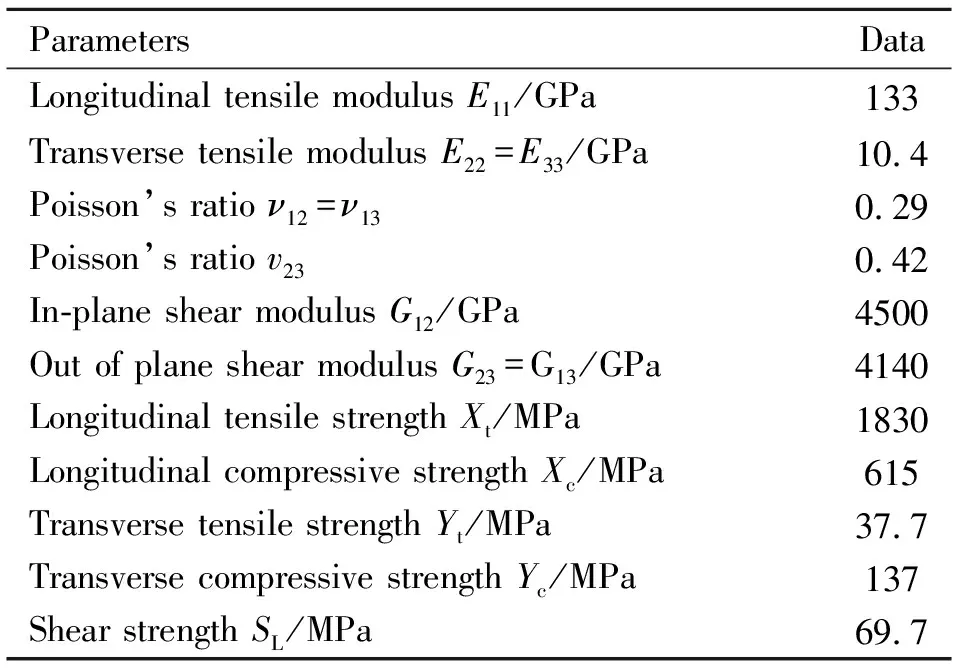

复合材料T700性能参数如表 1所示,内聚力模型参数如表2所示,模型采用C3D8R单元,共计 22 235个单元,大幅减小了模型的计算规模。裙端面施加轴向位移载荷,连接区末端采用全局模型计算得到的位移结果作为边界条件。

表1 T700碳纤维复合材料力学性能

表2 内聚力界面性能参数

3 复合材料分层缺陷对裙连接区承载能力的影响

为提升复合材料壳体裙连接区轴向承载能力,一般在裙外 90°环向结构层增加断层的轴向补强层,这种结构虽使结构总体刚度得到了加强,但在间断处以及补强层界面更易产生损伤和分层,本文考虑补强层复合材料界面间的分层缺陷,研究缺陷大小和位置对壳体裙连接区承载能力的影响。

3.1 分层缺陷大小对裙连接区承载能力的影响

3号界面是轴向补强层与外环向缠绕层之间的界面。为研究复合材料分层缺陷大小对裙连接区承载能力的影响,现假设在补强层左侧端部存在复合材料分层缺陷,图7给出了不同缺陷尺寸下裙连接区的载荷位移曲线。由图7可见,在缺陷尺寸小于35 mm时,裙连接区的载荷位移曲线基本重合,5、10、20、25、30 mm不同尺寸缺陷对结构的极限载荷基本没有影响。

图7 3号界面不同缺陷大小的裙连接区载荷位移曲线

不同初始缺陷尺寸下,对应极限载荷时3号界面的损伤因子如图8所示(损伤因子云图为俯视图),(b)、(c)、(d)中对应的空白区域,即为脱粘区域,其余区域均为界面内聚力单元,红色区域对应的界面单元已完全失效。

图8 极限载荷处3号界面的损伤因子((a)无损;(b)10 mm初始缺陷;(c)20 mm初始缺陷;(d)30 mm初始缺陷)

从图8可见,界面的损伤情况与无初始缺陷时几乎没有差异,即在假设的缺陷位置即使无初始缺陷,边缘也会发生分层损伤;之后载荷重新分配,但不会导致损伤进一步扩展。因此,当轴向补强层与外环向缠绕层之间的界面分层长度小于等于30 mm时,裙连接区的损伤失效行为无明显差别;不过,此时分层导致的结构子层板形成位置不同。如图9所示,当轴向补强层与外环向缠绕层之间的界面无损以及分层缺陷长度小于30 mm时,分层后在2号界面上下有张开趋势;分层缺陷为30 mm时,在3号界面有上下张开的趋势。

图9 截面分层损伤形貌((a)无损;(b)25 mm初始缺陷;(c)30 mm初始缺陷)

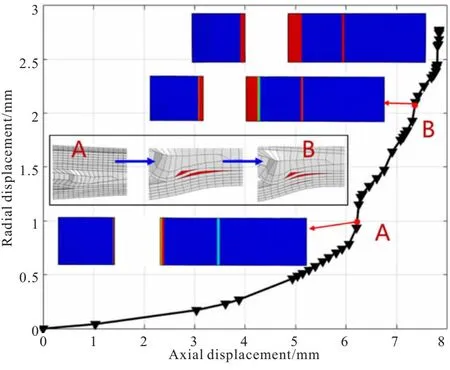

在轴向补强层与外环向缠绕层之间的界面分层长度为35 mm时,载荷位移曲线发生2次抖动,如图10所示。图10给出了连接区最大径向位移(即屈曲变形最大位置)随轴向加载位移的变化情况,云图表示3号界面的损伤因子。其中A、B两点与载荷位移曲线上的2次抖动相对应,第一次表示在裂纹尖端损伤开始扩展,最大屈曲点的径向位移快速增大,随之诱发1号和4号界面分层张开,形成多个子层板;第二次表示损伤扩展结束,损伤面积基本不再变化,子层板尺寸固定。之后子层板的屈曲进一步增大,在子层板边缘的复合材料失效进一步扩展,最终导致结构失去承载能力。

图10 35 mm缺陷尺寸下最大径向位移随轴向位移的变化

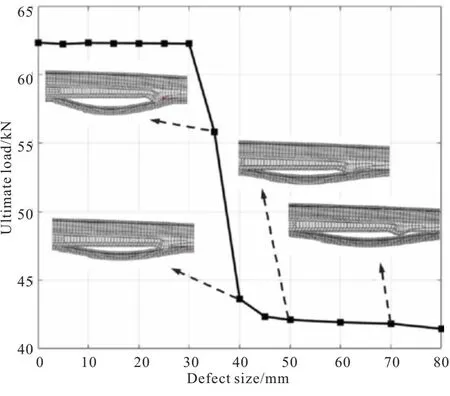

在轴向补强层与外环向缠绕层之间的界面分层长度为35 mm时,缺陷右侧尖端基本到达橡胶过渡层端部正下方(37 mm),随着缺陷尺寸的进一步增大,结构的失效完全由缺陷处子层板的局部屈曲控制,且极限承载能力基本保持不变,如图11所示。当缺陷尺寸大于40 mm后,其承载特性区别基本只有脱粘面积增大带来的刚度的变化,其失效形貌以及失效机理基本没有区别。

图11 3号界面不同缺陷尺寸下连接区极限承载能力

3.2 分层缺陷位置对裙连接区承载能力的影响

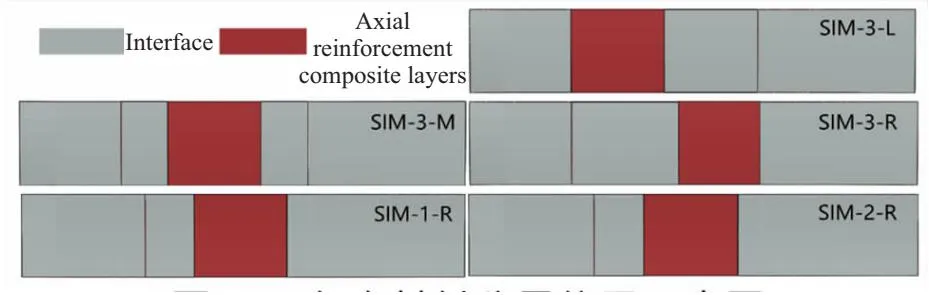

某复合材料壳体裙连接区外缠绕层轴向补强层与环向缠绕层共有3个不同的界面。为进一步研究补强层与环向缠绕层之间界面初始分层位置对连接区承载能力的影响,分别假设3个界面在补强层右端以及3号界面的不同位置存在40 mm长的初始分层缺陷,如图12所示(界面间断处表示脱粘区域),其中编号1、2和3代表界面位置,L(左侧)、M(中间)和R(右侧)代表分层位置。

图12 复合材料分层位置示意图

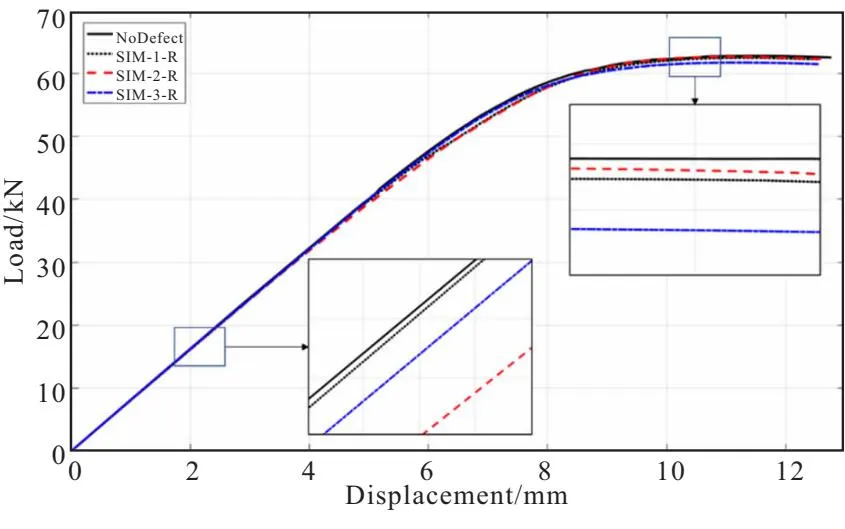

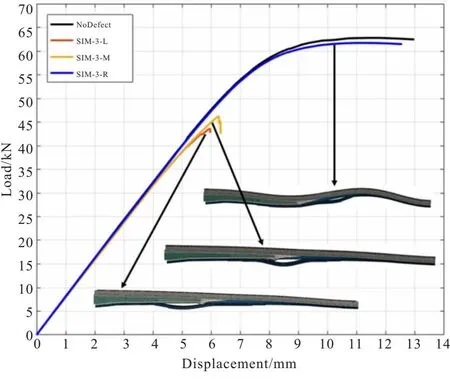

不同分层界面的裙连接区载荷位移曲线图13所示,对于初始线性阶段,1号界面分层对整体刚度的影响最小,2号界面对整体刚度的影响最大。对于极限载荷,3个界面分层对极限载荷的影响都不大,3号界面分层相对影响最大,极限载荷下降了1.69%,2号界面分层相对影响很小。

图13 复合材料不同分层位置的连接区载荷位移曲线

三种不同的分层位置在缺陷尖端两侧均发生了小幅度的裂纹扩展,缺陷处由于局部屈曲导致了局部“开口”,图14给出了不同分层界面初始缺陷中点的相对位移随整体轴向位移的变化曲线。开始阶段2号界面的相对位移最大,与载荷位移曲线中2号界面对刚度的影响最大相对应。1号和2号界面相对位移先增大后减小,主要原因在于1号与2号界面分层后产生的子层板的局部变形受到整体屈曲变形的“压制”,而跟随整体一起变形,3号界面分层后的子层板可以抵抗整体的变形,因而“开口”大小单调增加,这两种不同的变形模式可能与子层板的厚度相关。对于承载而言,子层板跟随整体一起变形的极限载荷相对更大(即1号与2号界面),说明应该尽量避免子层板的局部屈曲。

图14 缺陷中点的相对位移

在3号界面,当缺陷位置不同时分别计算得连接区的载荷位移曲线如图15所示。可见,同一个界面相等的缺陷尺寸下,左侧分层对连接区的极限载荷影响最大(减小了30.5%),右侧分层对连接区极限载荷的影响相对较小(减小了1.69%)。主要原因在于缺陷位置不同对载荷传递的影响不同,从而导致了不同的失效形式。当结构的失效完全由局部屈曲控制时,极限承载下降较大。右侧40 mm分层缺陷下,发生了局部屈曲,但并未发生扩展,连接区的失效仍由整体屈曲控制;而中间分层与左侧分层缺陷下,局部屈曲主导结构的失效过程。

图15 3号界面不同分层位置的连接区载荷位移曲线

裙连接区承受轴向压缩载荷,其一部分通过橡胶过渡层以剪切的作用传递给内外复合材料缠绕层,另一部分通过金属裙端部直接压缩橡胶传递轴向载荷,其中剪切作用传递起主要作用。分层位置的不同对这一过程的影响效应也有所不同。左侧与中间的分层区域与橡胶过渡层在轴向位置的重叠距离较大,即在轴向载荷完全传递到筒身段之前复合材料发生分层,一方面层间切应力对子层板的附加弯矩使得其弯曲“开口”发生局部屈曲,另一方面对于分层缺陷后面的区域截面上的载荷分配也与无缺陷时不同,两者共同作用下裙连接区只有屈曲;而右侧分层的大部分区域在橡胶过渡层之后,即载荷的主要传递转换已经完成,造成全局屈曲的应力状态没有发生较大的改变,在分层处虽然也发生了局部屈曲,但仍受全局屈曲的控制。

因此,1、2和3号界面相同缺陷尺寸下,3号界面分层时由于局部屈曲对全局屈曲的“抵抗”作用,其极限载荷相较于1、2号界面分层具有更小的极限载荷;3号界面不同位置相同缺陷尺寸下,左侧和中间脱粘时连接区的失效完全由局部屈曲控制,相较于右侧脱粘具有更小的极限载荷。表明由于分层缺陷而在连接区发生的局部屈曲时,局部屈曲对结构变形及载荷传递的影响越大,连接区的极限承载能力越小。

4 结论

基于损伤失效分析方法和双层节点法以及内聚力单元研究了固体火箭发动机复合材料壳体裙连接区存在复合材料层初始脱粘缺陷时的承载能力,对比了不同初始缺陷大小、不同初始缺陷位置对裙连接区承载能力的影响。结果表明:

(1)复合材料层间界面存在临界缺陷尺寸,当缺陷尺寸小于该尺寸时,裙连接区的承载能力受影响较小,当超过该尺寸时,连接区的失效形式和极限载荷都受到较大的影响。

(2)对于复合材料轴向补强层与环向缠绕层之间的初始分层缺陷,当缺陷位置处于裙连接区过渡层轴向位置之后时,连接区的承载方式无明显变化,仍受整体屈曲的控制;若缺陷位置与裙连接区过渡层轴向位置相同时则易于发生局部屈曲,对连接区承载能力影响较大。