低成本轻量化高环保材料在汽车顶棚设计中的应用研究

2024-01-11赵会芳田磊徐亚君

赵会芳 田磊 徐亚君

摘 要:随着传统汽油车的不断发展和电动汽车的不断崛起,前沿科技材料在零部件的应用上越来越突出,而且越来越成为车企车型的亮点和卖点。传统的汽车内饰顶棚零件,采用常规材料设计,汽车顶棚一般由面料层、基材层和背面无纺布复合而成,其中基材层有不可回收的PP玻纤、PU玻纤板;以及复合时使用的胶层,对顶棚产品及整车非金属零部件气味性等级、VOC挥发量都有着不利的影响,同时产品价格及重量也是有待优化。在某些车型中,也有采用麻纤维板,但极易吸水受潮、发霉,已逐步淘汰。本文以顶棚产品的轻量化、更加环保的材料应用进行研究,以聚丙烯物理发泡淋涂材料板材作为顶棚基材替代传统顶棚基材为研究的载体,以达到降本、减重、以及提升整车环保性能的增效目的。属于汽车零部件产品前沿科技应用领域。

关键词:聚丙烯物理发泡淋涂材料 低气味、低VOC 低成本方案 轻量化设计 环保材料 汽车软内饰零部件产品应用

1 前言

汽车顶棚是位于汽车乘客舱内部上方的汽车内饰部分,用于保护车辆内部乘客免于受日晒、吹风、雨林和其他外部因素的影响,提供舒适的乘坐环境,汽车顶棚作为整车内饰的重要组成部分,对提高汽车竞争力有着不可或缺的作用。汽车顶棚一般是由面料层、基材层和背面无纺布复合而成。其中面料层是面向乘客的,且对内饰质感有提升作用,一般采用针织面料、无纺布、TPO、PVC、麂皮及仿麂皮类的面料。基材层则是顶棚除外观性能以外的其他性能的主要决定因素,传统顶棚基材PU玻纤板、PP玻纤板也有着自己特有的生产制程工艺。如果能在基材上做改善,采用聚丙烯物理发泡淋涂材料作为顶棚基材,可改善顶棚的生产工艺,且可达到减重、降本的效果,并在提升环保性能及可回收性能上有着可观的贡献。本文以聚丙烯物理发泡淋涂材料板材代替传统顶棚基材,通过对成本、重量、工艺、可回收性、环保性能方面进行对标分析,确定了方案的可行性,为内饰顶棚零部件产品的设计提供了设计思路。

2 聚丙烯物理发泡淋涂材料在汽车顶棚上的应用可行性分析

2.1 聚丙烯物理发泡淋涂材料市场应用的可行性

聚丙烯物理发泡淋涂材料是目前市场上密度比较轻的材料。密度在60-450kg/m?之间,原材料成分为聚丙烯,CO2物理发泡,目前较广泛应用于缓冲包装行业、食品包装行业以及家装行业、体育行业等民用产品,具有轻量化、低成本、低气味、低VOC、可回收、低热传导率、以及耐热性等有着较为出色的优势。目前市场上的顶棚基材,主要存在气味性、VOC性能差,部分材料不可回收、难以回收、生产过程不环保的问题,因生产工艺及使用材料的不同,我们设计研发的聚丙烯淋涂材料板材在板材生产及顶棚成型过程中不添加不可回收的玻纤及不使用复合胶水,在环保性及工艺上有很大的提升,后续可以替代传统顶棚基材,应用前景非常大。

2.2 聚丙烯物理发泡淋涂材料板材作为顶棚基材的成型工艺的可行性

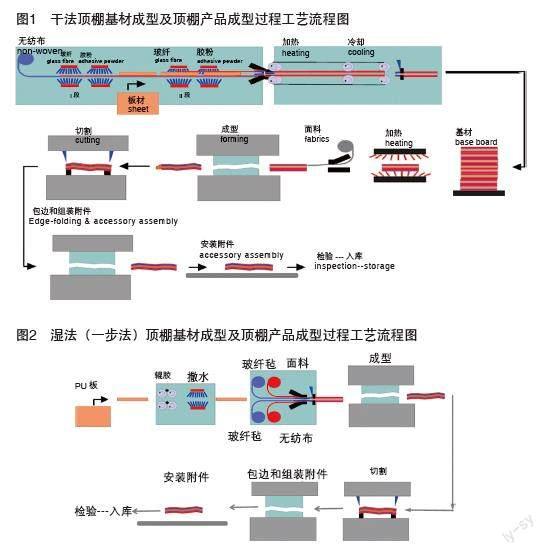

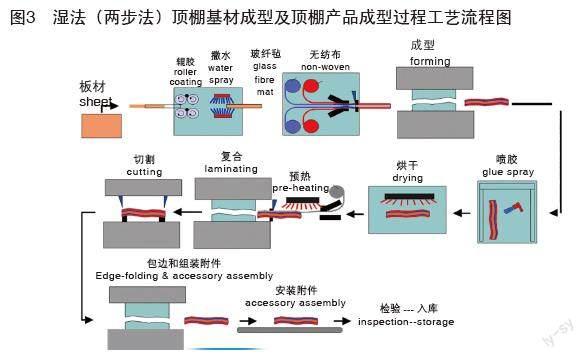

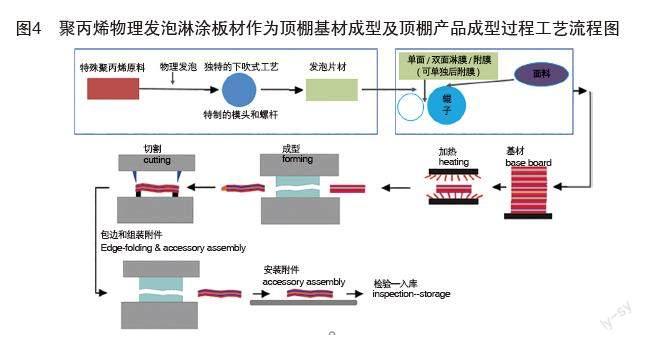

传统PP玻纤板顶棚(干法成型)、PU玻纤板(干法成型、一次湿法成型、两次湿法成型),为保证一定的刚性,通常添加玻纤以增强整体强度,添加玻纤的生产过程对人体有害,且不可回收,由于加工过程中胶水的使用,使顶棚气味、VOC环保性能较差。如下图是传统顶棚和聚丙烯物理发泡淋涂材料板材顶棚的工艺生产流程图,从图中可以直观看出聚丙烯物理发泡淋涂材料顶棚生产工艺的优势,生产过程中即无胶水的添加,可也实现基材在生产时直接与面料进行复合,省去了在成品生产时面料的后复合。目前已初步试模顶棚产品,验证了成型是可行的。

2.3 面料复合以及结构强度的可行性

传统顶棚复合面料,是通过在基材上增加胶水或额外增加胶水增加粘贴力,在顶棚成品成型时通过加热基材和面料,使基材上的胶层融化,再通过模具高压保压使其实现基材与面料的复合,而聚丙烯物理发泡淋涂材料的板材,是通过在生产出片材基材的时候,增加一道环保的淋膜或附膜材料和工艺,通过辊子辊压复合淋膜或附膜使其与聚丙烯物理发泡板复合成为一体,顶棚成品成型时与传统成型工艺基本相同,通过加热使淋膜或附膜在模具的高压保压下实现基材与面料的复合,下图是聚丙烯物理发泡顶棚产品模压后的示意图以及复合面料后产品示意图,验证了实际成型面料复合的可行性。

由于聚丙烯物理发泡淋涂板是采用特殊聚丙烯原料,其线性分子链结构、以及难以撑出气泡结构所需要的构面、易结晶,结晶行为难以控制以至于连续生产高倍率的挤出发泡聚丙烯是世界难题,但通过独有的下吹式工艺并使用特制的模头和螺杆,打破多年的技术难题,成功实现挤出发泡聚丙烯的商业化,可生产单层0.5~6mm(厚度) 、密度60~450kg/m?密度的PP物理发泡板材,泡孔直径可达到0.2mm,可最大限度实现高倍率、高强度、轻量化。其中在板材成型时添加的单层或双层的双向拉伸的淋膜,使发泡板刚度、强度增大,性能优于传统顶棚基材,在试模实物产品上已经能明显感知到强度较优。

2.4 经济效益的可行性分析

提升产品品质、实现降本减重策略、以及性能优化方面是主机厂应用新技术、以及创新产品的主要内在动力,聚丙烯物理发泡淋涂材料板材可在满足物理化学性能的前提下实现降低单个零部件重量。为了研究聚丙烯物理发泡淋涂板带来的经济效益,以及是否是具有投资效益,本文对四种材料物理化学性能以及成本、重量进行了对比。从对比结果可以看出,采用聚丙烯物理发泡淋涂板,总体成本略低,强度性能相同的情况下克重可达到900g/m?,随着技术的不断提升,克重会进一步降低,而且不含玻纤、可回收利用,对环境十分的友好。如配套的车型销量大,将会有很客观的经济效益。

2.5 聚丙烯物理发泡板材在汽车行业内饰产品应用的未来趋势

创新型轻量化低成本材料在汽车内饰应用中越来越多,为保证顶棚内饰刚度强度,一般在材料里都加有玻纤成分,但随着创新科技的发展与进度,环保性的材料应用在内饰零部件甚至整车零部件上越来越受重视,若聚丙烯物理发泡淋涂材料板材应用后,根据所需克重调整,重量可降低10%~20%。减重效果十分的明显,成本较传统PU复合板顶棚也有一定的降低。目前我司已在进一步推进在已有车型上验证,无论在减重还是降本上会有不错的经济效益。且由于顶棚面料的复合也省去了复合胶层的加入,从根本上解决了顶棚气味、VOC、回收利用等环保性问题,此创新方案将成为未来汽车内外饰应用的新方向。

3 PP发泡板材料应用试验规划

原传统顶棚进行试验时,需考虑断裂强度、断裂伸长率、撕裂强度、尺寸稳定性以及耐高低温性能合格性,新型聚丙烯物理发泡淋涂板顶棚因在耐高温方面及脆性方面具有一定的风险,需进一步进行试验验证,以便消除因材料自身特性带来的一些影响。故在调配材料配方时注意加强材料的热变形温度及刚性强度,使其满足材料试验以及零部件实验规范限值,并且需要通过材料、零件、总成以及整车的多轮测试和整车耐久测试验证,这样投放到市场上的产品出现质量问题的概率也会极低。

4 结论

节能环保、减重降本是汽车行业的发展大趋势所在,在保证整车安全和法规要求的前提下,可有效提高汽车的动力经济性、节能减排、提高乘坐舱空气质量,这也是所有车企都在关注的发展方向。聚丙烯物理发泡淋涂材料应用于顶棚基材不仅从原材料上杜绝了玻纤的使用,大大提高了后期材料回收利用性,而且从生产过程中不使用复合胶层以及整车的环保性能上降低VOC、气味含量,为乘客提供更健康的乘坐环境,真正做到健康绿色驾车乘车。同时,低克重材料的应用,不仅降低零件成本,还会降低整车能耗以及污染物的排放,符合目前国家以及车企越来越重视节能环保大趋势。本文所提到的聚丙烯物理发泡淋涂材料所使用的特殊原材料配方聚丙烯原料目前仍是以進口为主,国内配方仍在不断调试突破中,因此推动原材料的国产化替代,降低进口依赖也是迫在眉睫的事情。若技术突破,成本将会进一步的降低,不管是在成本上还是在轻量化方向上都将有更加突出的优势,届时普及至车企应用上,将对汽车行业是一个突破性的革新。

参考文献:

[1]田磊,赵会芳,徐亚君等.一种车顶盖内饰板.使用新型专利,2019.

[2]曹渡,苏忠.汽车内外饰设计与实战手册.机械工业出版社,2017.