基于自编码器和PCA的滚筒烘丝机多块过程监测方法

2024-01-11李善莲安佳敏刘朝贤张二强刘振宇杨俊杰许冰洋张雷

李善莲,安佳敏,刘朝贤,张二强,刘振宇,杨俊杰,许冰洋,张雷,4

1.中国烟草总公司郑州烟草研究院,河南 郑州 450001;2.陕西中烟工业有限责任公司 技术中心,陕西 西安 710065;3.江西中烟工业有限责任公司 技术中心,江西 南昌 330096;4.郑州轻工业大学 电气信息工程学院,河南 郑州 450001

0 引言

卷烟制丝加工有助于形成卷烟产品的风格特征[1],其中叶丝干燥是该过程的关键工序,主要通过烘丝机干燥将烟丝含水率降低至适合卷制的水平。烘丝机工作原理复杂,生产中难免因操作条件的变化造成叶丝含水率波动,导致工况不稳定,因此有必要对其进行过程监测,及时调控生产中的异常状态,保证生产过程稳定,以提高生产效率和在制品的加工品质。

目前,行业普遍采用单变量统计过程控制(Statistical Process Control,SPC)方法[2-4],即选择一些与质量指标密切相关的单变量单独进行统计监测,例如筒壁温度或出口水分,根据数据是否超过上下限阈值或依据控制图来评价生产过程的运行状态。然而烘丝机干燥体系是多变量、强耦合、非线性的复杂系统[5],单变量监控方法忽略了不同变量之间的相互作用关系,易造成误报和漏报,监测结果准确度不高[6]。

近年来,基于数据驱动的多变量统计分析方法,如主成分分析(Principal Component Analysis,PCA)、偏最小二乘(Partial Least Square,PLS)、独立成分分析(Independent Component Analysis,ICA)、费舍尔判别分析(Fisher Discrimination Analysis,FDA)等,受到诸多学者及工业技术人员的青睐[7-8],其中有关PCA和PLS法的应用研究最为广泛。在制丝过程状态监测研究方面,王伟等[9]提出了基于PCA模型的卷烟制丝过程监测方法,将高维的原始过程数据投影到低维的主元子和残差子空间,分别进行过程监控,但该方法是全局建模,难以捕捉生产过程的局部信息,监测精度不高。多块建模的工作原理是对高维过程变量进行分块操作,分别建立多个监测模型,能够充分利用过程变量之间的相关关系,提取局部特征信息,同时降低计算复杂度,提高模型可解释性,已经在规模化工业过程监控中得到应用[10]。例如,王伟等[11]提出了多阶段分布式PCA异常监测方法,建立多个PCA监测模型以提升异常工况诊断精度,但是该方法忽视了相邻操作工序之间的复杂耦合关联关系,其检测精度仍难以满足实际需求。

此外,随着叶丝干燥过程传感测量装置的发展与应用,生产过程数据剧增,且叶丝干燥过程变量具备强非线性特征,而传统PCA算法属于线性方法,只能提取数据的线性特征[12]不能满足叶丝干燥过程中数据的提取。目前叶丝干燥过程监测需要解决以下两个问题:1)叶丝干燥过程具有工业大规模生产的特征,如何将多块建模策略引入其中,以实现干燥过程局部运行特征信息的挖掘;2)如何有效地处理叶丝干燥过程的强耦合、非线性特性,以提高干燥过程监测的准确性。近来年,人工智能和深度学习技术飞速发展,其中自编码器(Autoencoder,AE)网络是一种经典的深度网络算法,通过多层非线性映射对数据进行无监督特征提取,具有较强的非线性提取能力,能有效挖掘工业数据中隐藏的深度特征[13]。基于此,本文拟提出一种基于自编码器特征提取和PCA联合驱动的多块建模(AE-MPCA)方法,以实现滚筒叶丝干燥过程的精细化监测。

1 方法建立

1.1 算法原理

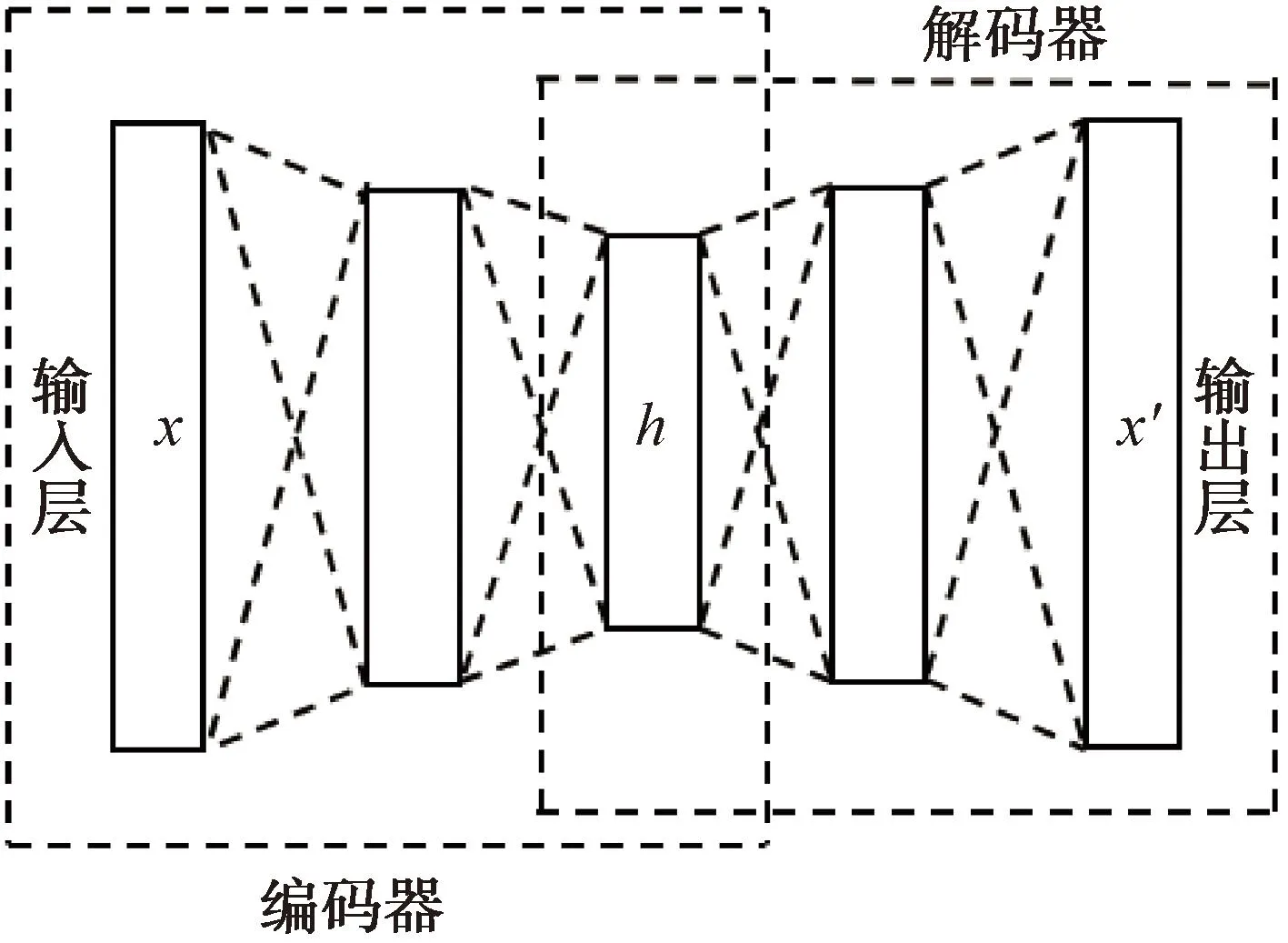

本文提出的AE-MPCA方法整体框架如图1所示。由图1可知,首先从滚筒烘丝机工作原理出发,结合实际工艺对干燥过程实施合理的分块策略;然后利用深度学习AE提取每个子块变量的局部非线性特征,通过PCA过程监控技术将高维历史数据映射到低维空间,并分别计算统计量;最后基于贝叶斯推理将多子块结果进行融合决策,通过二维监控图实现过程监控的可视化[14-16]。

图1 本文AE-MPCA方法整体框架图Fig.1 Framework diagram of the AE-MPCA

1.2 基于AE的隐含特征提取

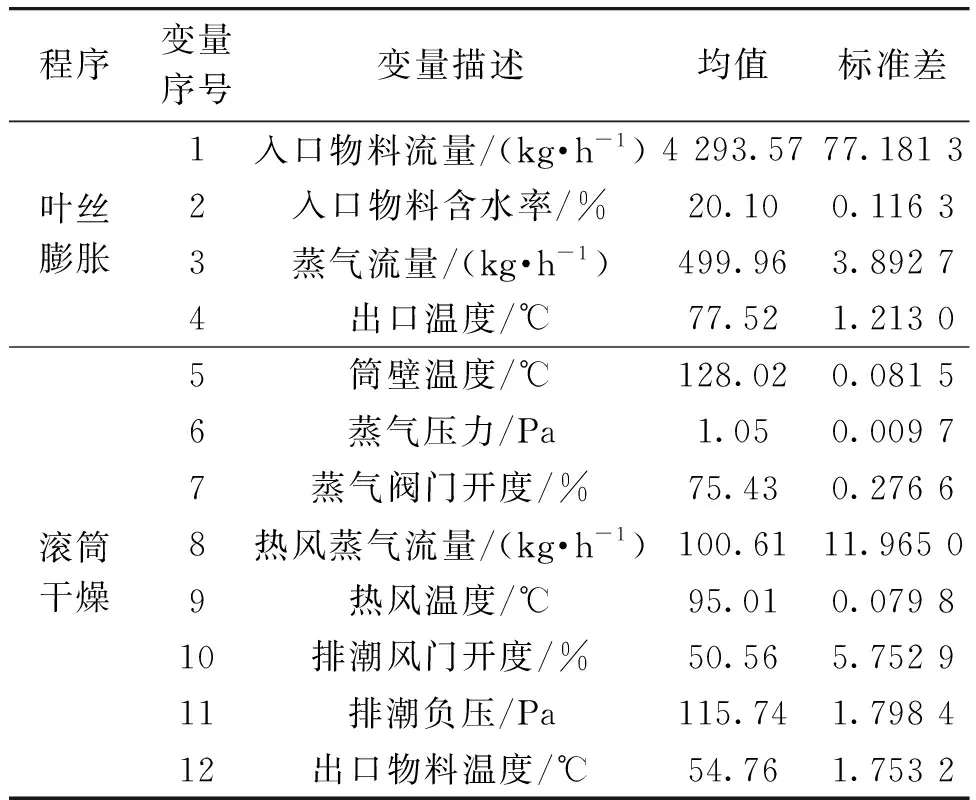

AE网络结构如图2所示。由图2可知,AE包括3层网络结构,将输入信息x=[x1,x2,…,xn]∈Rn×j(其中n为样本数,j为变量数)压缩为隐藏特征h∈Rn×m,然后使用该特征重构输出x′∈Rn×j,通过最小化输入和输出数据的重构误差进行训练,逐步提升模型的准确性。

图2 AE网络结构Fig.2 The network structure of AE

1.3 基于AE-MPCA的过程监测算法构建

AE-MPCA过程监测流程如图3所示。由图3可知,监测过程包括离线建模和在线监测两部分。首先,用AE提取每个子块的隐特征;然后,将隐特征作为新的观测变量建立子块PCA模型;最后基于贝叶斯推理融合多个子空间的监测结果,得到最终整体监测指标。

1.3.1 离线建模步骤1正常数据经预处理之后得到训练集X;

步骤2根据变量特征将过程变量分为b个子块;

步骤3每个子块分别训练AE模型,提取每个子块的隐特征h,得到b个特征数据集h1,h2,…,hb,特征数据最大限度代表原始数据信息;

步骤4将h1,h2,…,hb分别作为每个子块新的数据集,则每个子块的PCA模型为

1.3.2 在线监测步骤1测试样本处理之后得到数据集Xtest,用同样的分块策略将过程变量分为b个子块;

步骤2基于训练好的AE模型,提取每个子块隐特征h;将每个子块的隐特征作为新的观测数据集,建立b个子块PCA模型,计算其在第i个PCA模型的监测统计量Ti2、Qi:

使用报警率(FDR)和误报率(FAR)来评估模型的异常数据检测性能:

FDR=有效报警数/异常样本总数

FAR=误报警数/正常样本总数

步骤3AE-MPCA每个子块统计量和控制限均不一样,为直观表达总的监测结果,用贝叶斯推理策略构建整体监测指标。以T2统计量为例,样本Xtest在第i个子块的故障概率可表示如下:

PT2(Xtest,i)=PT2(Xtest,i|N)PT2(N)+

PT2(Xtest,i|F)PT2(F)

条件概率则具体表示如下:

式中,Xtest,i表示第i个子块中的测试样本;N和F代表正常和异常情况;PT2(N)为正常样本的先验概率,代表置信度α,则PT2(F)代表置信度1-α。

最后,依据贝叶斯定理[15],将所有子块的检测结果进行融合,得到最终监测指标如下:

同理,所有子块Q统计量的最终监测指标如下:

上式中融合后的统计量控制限为置信度1-α,两融合指标都未超过该置信度时,表明生产过程处于正常状态,否则认为过程发生异常,系统进行报警处理。

2 应用效果

2.1 实验设计

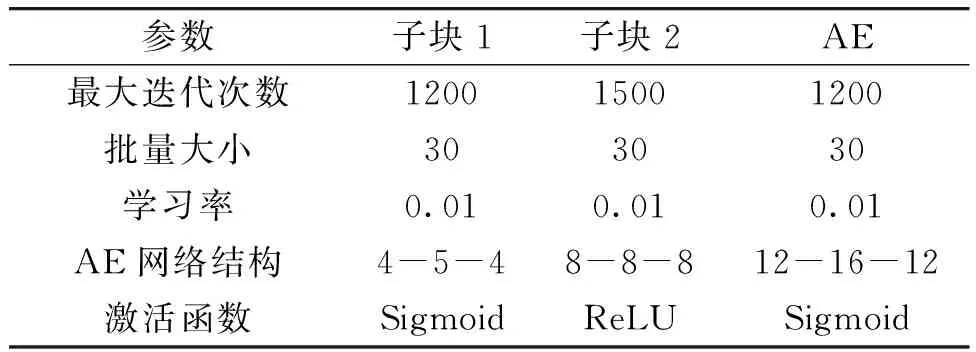

2.1.1 数据采集与预处理本文采用某企业滚筒叶丝干燥生产历史数据作为实验数据,采样间隔为10 s,共筛选出8个正常批次数据,包含19个有效变量。根据实践经验,以叶丝出口含水率为质量监测指标,选取12个变量作为过程状态变量(见表1)。

表1 叶丝干燥段的过程变量Table 1 Process variables of cut tobacco drying section

从表1数据的均值和标准差可知,原始数据波动比较大,量纲差异也较大,为提高建模数据质量,对叶丝干燥原始数据进行预处理,步骤如下:

步骤1去除料头和料尾段,保留中间稳定工况数据;

步骤2采用绝对中位差(MAD)方法剔除显著离群点;

步骤3实际生产过程中,数据采集系统不可避免地包含随机噪声,用小波去噪方法对数据进行滤波;

步骤4由于滚筒叶丝干燥过程变量间的量纲差异较大,导致模型收敛速度变慢,建模之前需对数据作归一化处理,使其缩放到相同的数据区间和范围,以减少数据规模、特征、分布差异对模型的影响。归一化处理方程如下:

其中,x代表该变量归一化前的值,x′代表归一化后的值,xmin、xmax分别代表该变量归一化前的最小值和最大值。

2.1.2 烘丝机子块划分结果滚筒叶丝干燥过程中,叶丝经在线膨胀加温加湿处理后,湿物料通过入料口进入滚筒,在滚筒的转动下翻滚前进,一路蒸气通过旋转接头进入滚筒抄板,起加热叶丝的作用;另一路蒸气进入热风系统的热交换器,热空气从前室进入滚筒内,与叶丝充分接触,使叶丝均匀干燥,整个过程循环有序进行。由于干燥过程机理复杂,设备众多,各操作单元既是独立装置,又彼此关联互相影响,如何根据过程变量的不同特性将干燥系统划分为一系列子块是多块建模首要解决的问题。

常见的分块方法主要包括无监督聚类、互信息等[17-19],但这些方法基于数据特性,未考虑干燥过程机理,会导致分块结果与实际工艺有差异,缺乏可解释性。因此,本文基于实践经验,考虑到干燥过程是叶丝和膨胀干燥设备相互作用的结果,将整个叶丝干燥系统分为进出口物料子块(子块1,包含变量1、2、4、12)和膨胀干燥系统子块(子块2,包含变量3、5、6、7、8、9、10、11),以充分考虑两个环节的局部信息。

2.1.3 实验设计及模型参数的确定选取2021年6月份8个正常工况数据作为模型训练集,数据预处理之后得到Xtrain(4442×12)。实验测试环境如下:CPU为i5-6500;RAM为8.00 GB;Python版本为3.9,Pytorch-CPU版本为1.11.0,PCA采用Matlab软件平台。

离线建模时,将PCA、AE-PCA和本文提出的AE-MPCA过程监测模型作对比分析。其中PCA、AE-PCA采用T2和Q监测统计量,AE-MPCA采用BICT2和BICQ监测指标,其中置信度α均设置为0.99。PCA中最佳主元个数设置为6,AE-PCA的主元个数设置为3,AE-MPCA中子块1和子块2的主元个数分别设置为3和5。AE-PCA和AE-MPCA其余参数设置见表2,两组测试数据中各算法的模型参数均保持一致。

表2 AE-PCA和AE-MPCA其余参数设置Table 2 Feature extraction parameters of AE-PCA and AE-MPCA

3 验证实验结果与分析

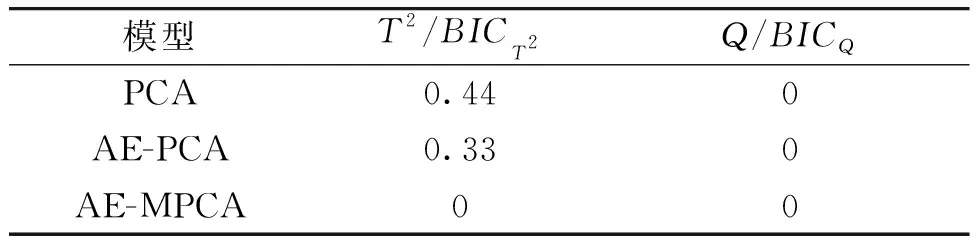

为验证该方法的有效性,选取2021年4月24日一批包含918个样本点的正常批次数据作为测试集,评估3种监测模型对正常工况的误报率,实验结果见表3。由表3可知,3种算法的误报率都比较低,其中AE-MPCA算法的误报率最低,说明本文提出的AE-MPCA算法更加可靠。

表3 正常批次误报率Table 3 False alarm rate of normal batch %

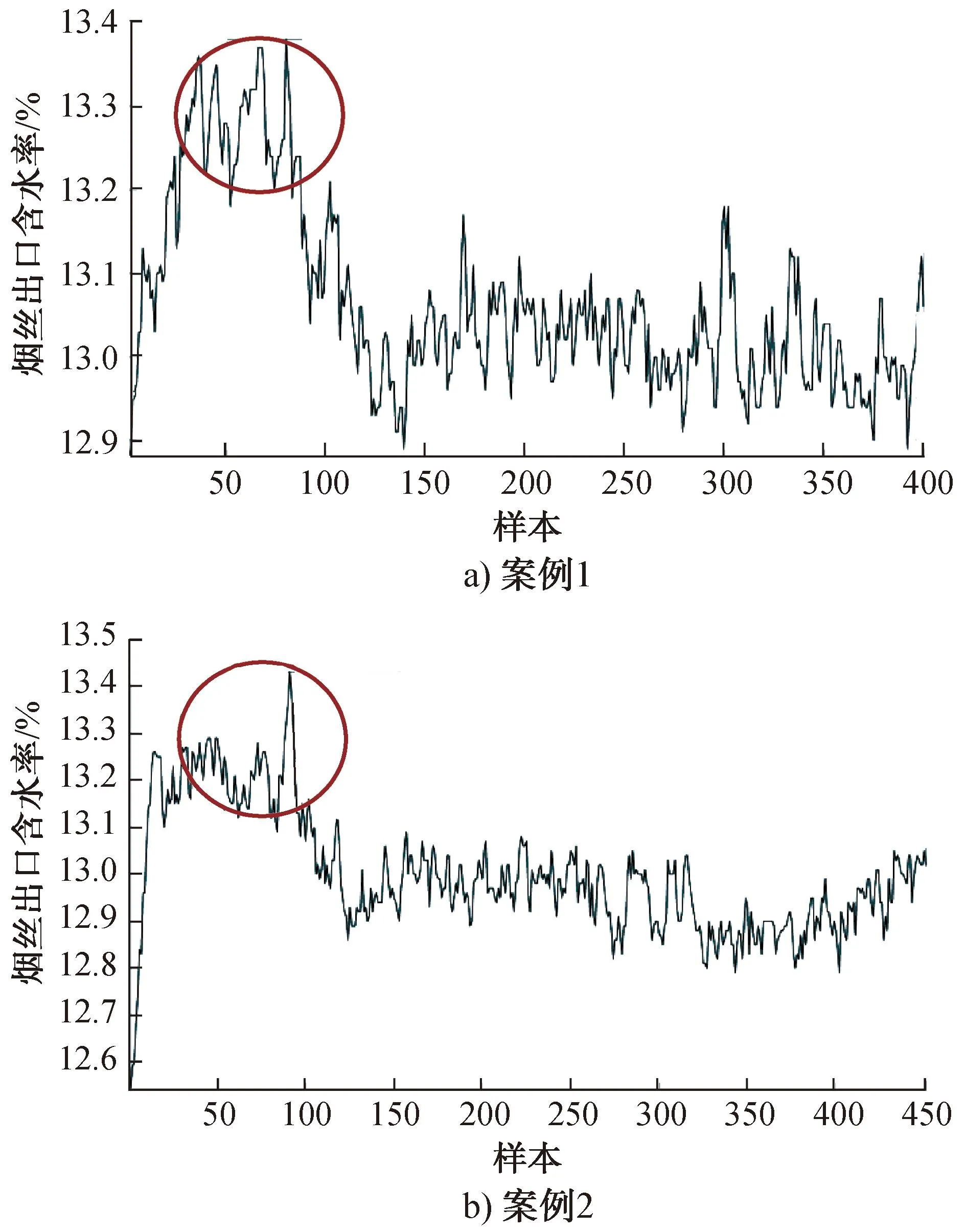

为进一步验证AE-MPCA算法的监测效果,选择两组实际异常工况应用于3种监测模型中,计算每个异常工况的报警率并绘制可视化监测图用于对比分析。通过查询该企业叶丝干燥生产历史数据,两个实际异常工况(如图4圆圈内曲线所示)均为生产过程中发生含水率波动。

图4 两个实际异常工况案例Fig.4 Two cases of actual abnormal working conditions

案例1:2021年5月16日记录的一批叶丝出口含水率处于异常波动状态的数据,分析其原因是,在生产过程中,进入烘丝机的叶丝温度逐渐升高,期间筒壁温度下降,滚筒干燥能力减弱,导致该阶段叶丝出口含水率升高,系统经过调控,至第84个采样点恢复稳定生产。

案例2:2021年6月5日记录的一批叶丝出口含水率有异常波动的数据,通过与专业人员交流,得知出现该变化的原因是,生产过程中,叶丝入口含水率未明显变化,来自上一工序的叶丝出口温度逐渐升高,期间筒壁温度较低,叶丝温度与滚筒内环境温差变小,叶丝中水分蒸发缓慢,造成叶丝出口含水率升高,系统经过调控,至第60个采样点逐渐恢复稳定。

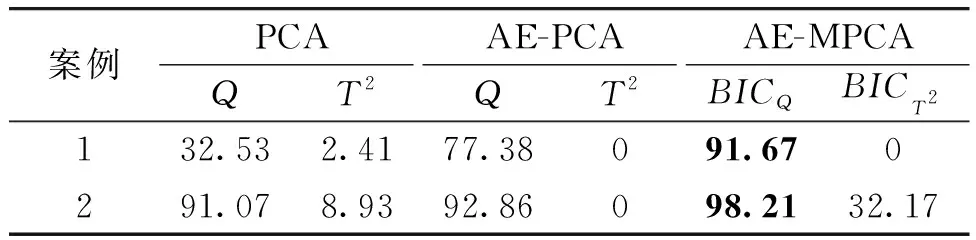

3种方法异常FDR对比结果如表4所示。由表4可知,3种算法均能不同程度地检测到两批次数据的异常波动现象,而且从PCA到AE-PCA、AE-MPCA,异常数据报警率逐步提升。整体而言,AE-MPCA算法在两个案例上都有最高的报警率。

表4 3种方法异常报警率FDR对比结果Table 4 Comparison results of anomaly detection rates FDR of three methods %

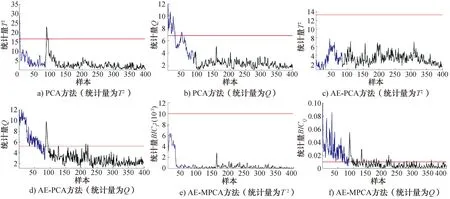

为了更直观地显示和对比3种方法的监测效果,提取了针对两组测试案例的3种方法的过程监测图,结果如图5和图6所示,图中实线代表测试集的T2、Q统计量,红色虚线代表0.99置信度的控制限,蓝色和黑色实线代表测试集异常样本点和正常样本点,两个统计量指标都在控制限内,表明生产过程处于正常状态,否则认为过程发生异常,系统进行报警处理。

图5 3种方法对案例1的过程监测图Fig.5 Process monitoring plot of three methods for case 1

图6 3种方法对案例2的过程监测图Fig.6 Process monitoring plot of three methods for case 2

从图5可以看出,传统PCA方法的FDR仅为32.53%,只能检测到过程初期的异常样本点,不适用于强非线性干燥过程监测。AE-PCA方法FDR达到77.38%,可以在前65个样本点内进行持续报警,这表明引入AE网络能够有效提取干燥过程的非线性特征。在采用MPCA后,报警可持续到第76个样本点,FDR进一步提升,达到91.67%,这表明采用MPCA策略能够进一步提取干燥过程中的局部特征信息,并且采用贝叶斯融合后的BIC统计量,可显著提升整体监测性能。

同理,从图6可以看出,案例2中传统PCA方法的FDR为91.07%,AE-PCA的FDR为92.86%,已经实现了比较大范围的异常报警,但是AE-MPCA方法将FDR进一步提升到98.21%,对异常工况后期也做到了准确报警。

上述验证结果表明,相比传统PCA和AE-PCA检测方法,本文算法能准确揭示并表征干燥过程的整体运行状态及局部特征信息,提高对滚筒叶丝干燥生产过程的异常检测精度,实现对质量异常情况的准确报警。

4 结论

本文提出了一种基于AE特征提取和PCA的多块监测方法(AE-MPCA)。该算法首先根据滚筒叶丝干燥原理将过程变量分成进出口物料和膨胀干燥系统两个子块,然后对每个子块使用AE网络深入挖掘数据特征,每个子块建立PCA模型之后,利用贝叶斯推理融合两个子块的监测结果得到整体的监测指标,使检测结果更为直观、准确。在两组实际工业异常工况案例中,AE-MPCA算法的FDR分别为91.67%和98.21%,相比PCA和AE-PCA方法检测效果更佳,有助于及时发现生产过程中的异常现象,在卷烟企业过程监测精准检测方面具有潜在的应用价值。未来工作中,将重点研究慢特征分析等动态过程监测方法,以进一步提升烘丝过程烟丝出口含水率的平稳性。