叶丝气流干燥过程中水分和丙三醇迁移特性

2022-12-20赵美丽鲁端峰付丽丽胡安福

赵美丽,王 乐*,吴 键,鲁端峰,陈 震,付丽丽,胡安福,张 齐,黄 锋,李 斌

1. 中国烟草总公司郑州烟草研究院,郑州高新技术产业开发区枫杨街2 号 450001

2. 浙江中烟工业有限责任公司技术中心,杭州市西湖区科海路118 号 310008

3. 深圳市卓力能技术有限公司,广东省深圳市宝安区工业三路2 号 518108

随着新型烟草制品在世界范围的快速发展,中国烟草行业对新型烟草制品的关注日益增强。目前,市场上大部分加热卷烟[1-2]产品的烟芯材料以再造烟叶[3]为主,然而再造烟叶在提升加热卷烟产品香气特征方面仍有一定缺陷[4]。为体现烟草本香特征并尽可能利用现有工艺设备,工业企业开始用天然烟叶结合传统制丝工艺生产加热卷烟烟芯原料。为实现低温雾化[5],加热卷烟需要添加丙三醇,其含量一般为10% ~20%。丙三醇黏度较大,天然烟叶的组织结构致密,故难以对丙三醇有较高的吸收效率。为获得较高丙三醇含量的叶丝,采用分段添加的方式以提升丙三醇在烟草物料中的吸收效率,叶丝回潮时添加部分丙三醇[6],然后在加香环节继续添加部分丙三醇。加热卷烟的烟芯含水率一般为6%甚至更低,其值明显低于传统卷烟的含水率。因此,叶丝干燥时如何减少丙三醇损失的同时去除大部分水分就成为亟待解决的问题。

近年来,有学者对烟草物料(如叶丝、烟叶、再造烟叶等)的干燥过程开展了一些研究,主要集中在干燥方式和条件对烟草物料物理特性[7-8]、化学成分[9-10]、感官品质[11-12]的影响以及水分迁移动力学模型的构建与验证[13-16]等方面,而对如何更加有效地实现对叶丝中水分和丙三醇含量的调控目前缺乏针对性的研究。本研究中利用固定床气流干燥装置对不同丙三醇含量的叶丝进行干燥试验,分析丙三醇含量与干燥温度对叶丝中丙三醇与水分迁移规律的影响,以期深入认识叶丝干燥中的传质传热特性,为加热卷烟制丝工艺调控提供参考。

1 材料与方法

1.1 材料、试剂与仪器

选用特征长度为2.5 cm、宽度为1.0 mm 的叶丝并将其平衡至22%的含水率(干基),按0、3.0%、6.6%的质量分数添加丙三醇制备样品。

甲醇、丙三醇(Gly)、异丙醇(内标)(色谱纯,上海赛默飞世尔科技有限公司);正十七烷(内标,≥99.5%,上海Aladdin公司)。

固定床气流干燥装置(郑州烟草研究院研制);GC6890 气相色谱仪[配有火焰离子化检测器(FID)和热导检测器(TCD),美国Agilent 公司];HY-8 调速振荡仪(常州国华电器有限公司);CP2245 天平(感量0.000 1 g,德国Sartorius 公司);红外测温仪(美国Fluke公司)。

固定床气流干燥装置如图1所示。

图1 固定床气流干燥装置Fig.1 A photo of the pneumatic dryer with a fixed bed used in the study

1.2 试验方法

设定试验风量为100 L·min-1,风速为0.20 m·s-1,调节热风温度至试验设定值,待整个设备系统温度稳定后开始试验。称取20 g 叶丝放入盛料器中,快速放入干燥室后开始计时;分别达到0、20、30、40、50、60、80、100、120、180、240、300、360、480、600 s后,使用红外测温仪快速检测叶丝温度,随后装袋密封待测。

为保持试验的稳定性,中途不取样,不同干燥时间的叶丝样品都为重新开始的样品,每个试验点重复3 次。参考文献[17-18]中的方法测定叶丝中的含水率和丙三醇含量。

1.3 数据分析方法

叶丝质量变化率小于0.01 %·s-1时干燥基本达到平衡,干燥时间在550 ~600 s 的叶丝质量符合该标准,试验设定最长干燥时间为600 s,记600 s时的含水率为平衡含水率。

由于叶丝样品的初始含水率有波动,统一采用水分比MR表示干燥过程中叶丝水分相对剩余率[13]。对含水率与时间的关系曲线进行一阶微分,得到叶丝的干燥速率RD。

从常用的干燥动力学模型中选取Newton模型[19],即MR=exp(-kt)。对水分比进行拟合分析,用模型参数k表示叶丝水分的干燥速率常数,用决定系数R2对模型进行评价,R2越接近1,模型的参考价值越高,反之参考价值越低。

叶丝中丙三醇的保留率r由公式(1)确定:

式中:Ct为干燥过程中t时刻叶丝的丙三醇含量(%);C0为叶丝的初始丙三醇含量(%)。

2 结果与讨论

2.1 丙三醇含量对叶丝干燥过程的影响

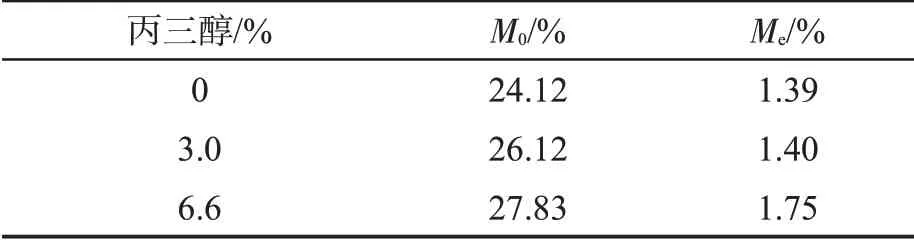

2.1.1 丙三醇含量对叶丝干燥过程中水分比的影响表1为叶丝的初始和平衡含水率。由表1可知,叶丝初始含水率不严格相等,初始含水率平均值为26.02%,标准偏差为1.85%,变异系数为0.07;干燥达到平衡时,平均值为1.51%,标准偏差为0.21%,变异系数为0.14。

表1 不同丙三醇含量的叶丝初始和平衡含水率Tab.1 Initial and equilibrium moisture contents in cut strips with different glycerol contents

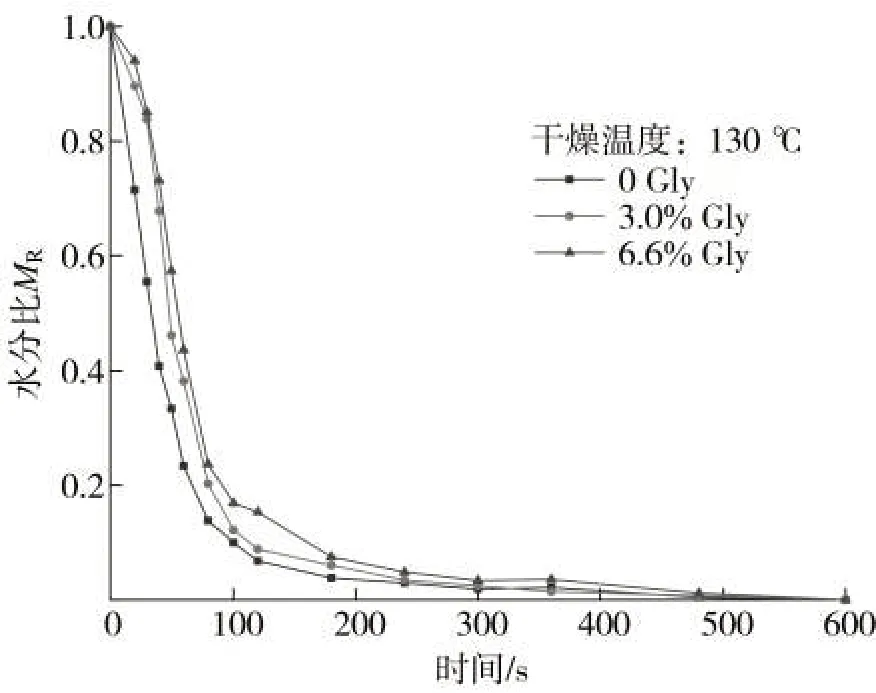

为明确丙三醇对叶丝干燥过程中含水率变化的影响,研究了丙三醇含量分别为0、3.0%、6.6%的叶丝在气流干燥温度130 ℃下的含水率变化规律。

图2 为在130 ℃下不同丙三醇含量的叶丝干燥过程中的水分比曲线。从图2可以看出,3个丙三醇含量叶丝的水分变化趋势基本一致。整个干燥过程可分为两个阶段,第一阶段(0 ~100 s),水分大量脱除,100 s 时,未添加丙三醇的叶丝水分比为0.10,添加3.0%丙三醇的叶丝水分比为0.12,添加6.6%丙三醇的叶丝水分比为0.17;第二阶段(100 ~600 s),水分少量脱除。对比3个叶丝样品干燥达到相同水分比所需的时间差异,因加热卷烟烟芯的含水率一般为6%以下,以未添加丙三醇的叶丝干燥含水率6%(水分比为0.19)为例,需要的干燥时间为65 s左右;添加3.0%丙三醇的叶丝干燥到含水率6%(水分比0.19),需要时间为80 s;而添加6.6%丙三醇的叶丝干燥到含水率6%(水分比0.16),需要时间超过100 s。可见随着叶丝中丙三醇含量的增加,干燥到相同含水率所需的时间进一步延长。

图2 不同丙三醇含量叶丝水分比曲线Fig.2 Moisture ratio curves of cut strips with different glycerol contents

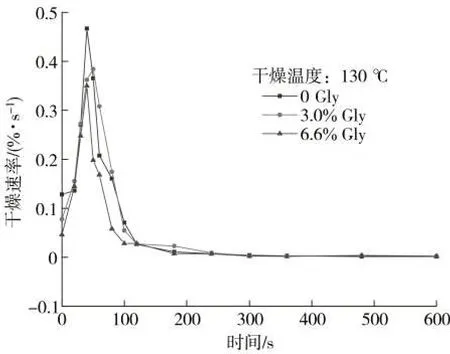

2.1.2 丙三醇含量对叶丝干燥过程中干燥速率的影响

图3 为不同丙三醇含量的叶丝在130 ℃下干燥过程中的干燥速率曲线。从图3 可以看出,叶丝均为先升速干燥,再降速干燥。在第一阶段(0 ~100 s),3 种叶丝的干燥速率均较大;在第二阶段(100 ~600 s),3种叶丝的干燥速率基本降为0。

图3 不同丙三醇含量叶丝干燥速率曲线Fig.3 Drying rate curves of cut strips with different glycerol contents

未添加丙三醇的叶丝干燥速率最大为0.467 %·s-1,与其相比,添加了丙三醇的叶丝的最大干燥速率降低了20%左右。但两种不同丙三醇含量的叶丝在干燥速率的数值上差异微小,因此叶丝的干燥速率受到丙三醇初始含量的影响较小。

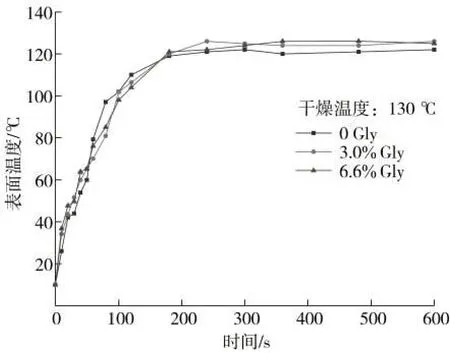

图4 为不同丙三醇含量的叶丝在130 ℃下干燥过程中的表面温度曲线。由图4 可以看出,不同丙三醇初始含量的叶丝,表面升温趋势保持一致,即先快速升温,然后升温速率变慢,最后温度保持稳定。丙三醇初始含量对叶丝表面温度无明显影响,干燥温度与叶丝最终温度之差约为5 ℃。

图4 不同丙三醇含量叶丝表面温度曲线Fig.4 Surface temperature curves of cut strips with different glycerol contents

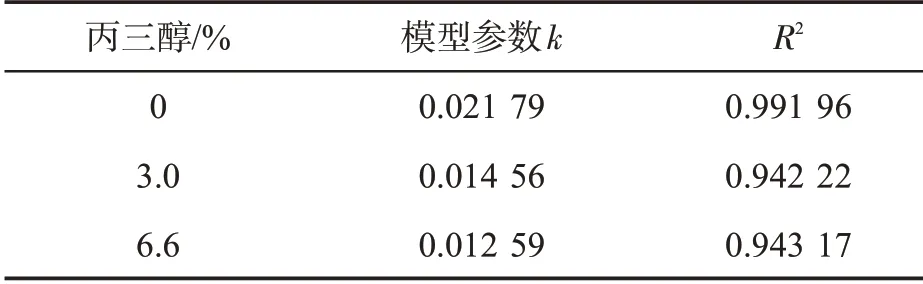

用Newton 模型拟合3 个叶丝样品水分比数据,拟合结果如表2 所示。对比干燥速率常数k发现丙三醇的添加使k略有降低,且丙三醇含量分别为3.0%和6.6%的叶丝k值相差不大,未添加丙三醇的叶丝对模型的拟合效果最好。

表2 不同丙三醇初始含量的干燥模型拟合结果Tab.2 Fitting results of drying models for different initial glycerol contents

2.2 温度对叶丝干燥过程的影响

2.2.1 温度对叶丝干燥过程中水分比的影响

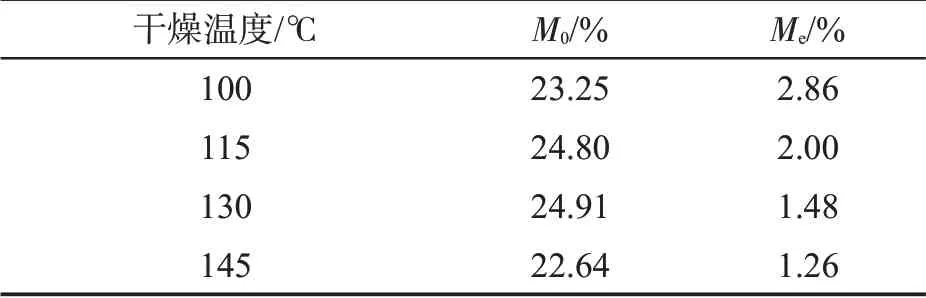

叶丝的初始和平衡含水率如表3 所示。由表3可知,初始含水率平均值为23.90%,标准偏差为1.13%,变异系数为0.05;干燥达到平衡时,平均值为1.90%,标准偏差为0.71%,变异系数为0.37。根据叶丝干燥后质量指标的要求,以干燥到6%的叶丝含水率为例,计算相应水分比可得100、115、130、145 ℃下叶丝需要的干燥时间分别180、150、100、90 s。

表3 叶丝初始和平衡含水率Tab.3 Initial and equilibrium moisture contents in cut strips

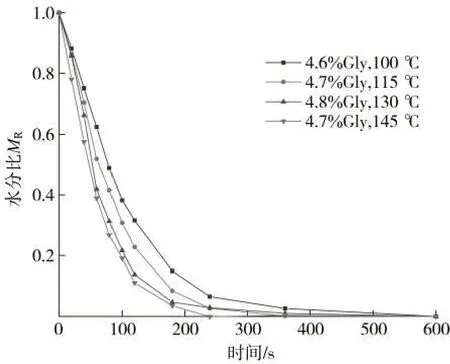

图5 为相同丙三醇含量的叶丝在干燥温度分别为100、115、130、145 ℃下的水分比曲线。由图5 可以看出,在整个干燥阶段,叶丝水分比非匀速降低。随着温度的升高,温度造成的水分比差异逐渐减小。

图5 不同干燥温度下叶丝水分比曲线Fig.5 Moisture ratio curves of cut strips at different drying temperatures

2.2.2 温度对叶丝干燥过程中干燥速率的影响

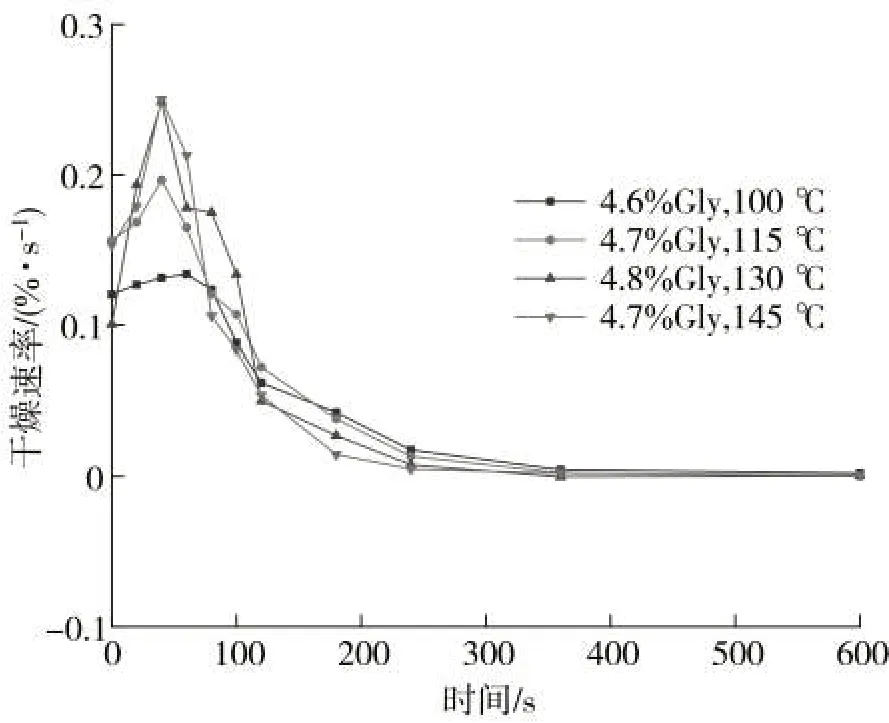

图6 为相同丙三醇含量的叶丝在干燥温度分别为100、115、130、145 ℃下的干燥速率曲线。从图6可以看出,干燥温度越高,叶丝水分的迁移速率略有增大,100、115、130、145 ℃下叶丝干燥速率极大值分别为0.134、0.196、0.248、0.250 %·s-1。温度升高45 ℃,叶丝干燥速率极大值可增大一倍,可见干燥温度对叶丝水分的迁移起决定性作用。

图6 不同干燥温度下叶丝干燥速率曲线Fig.6 Drying rate curves of cut strips at different drying temperatures

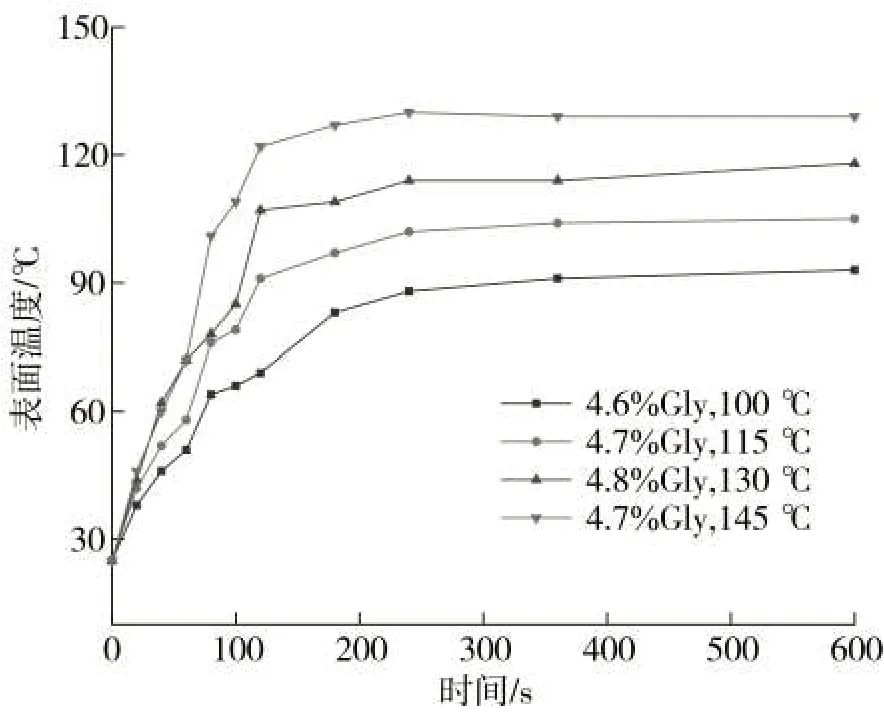

图7 为相同丙三醇含量的叶丝在干燥温度分别为100、115、130、145 ℃下的表面温度曲线。从图7可以看出,干燥温度对叶丝表面温度有决定性作用,干燥温度越高,叶丝表面升温越快。在试验时间范围内,叶丝表面能达到的最高温度与实际干燥温度相差15 ~20 ℃。在第一阶段,叶丝表面温度快速升高,由于水分集中脱除时不断吸热,在该阶段后期,表面温度出现一个升温平台期[20],叶丝温度不会急剧升高。在第二阶段,叶丝表面温度基本保持稳定。

图7 不同干燥温度下叶丝表面温度曲线Fig.7 Surface temperature curves of cut strips at different drying temperatures

用Newton 模型拟合4 种叶丝样品水分比数据,拟合结果如表4 所示。可见干燥速率常数k随着温度的升高而增大。干燥温度每升高15 ℃,模型参数k增大0.002左右。

2.3 丙三醇含量对叶丝干燥中丙三醇保留率的影响

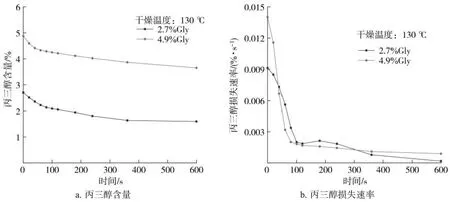

在130 ℃下,丙三醇初始含量分别为2.7%和4.9%的叶丝干燥过程中丙三醇含量随时间的变化如图8a所示。从图8a可以看出,叶丝中丙三醇的脱除大致分为两个阶段:第一阶段(0 ~100 s),丙三醇含量逐渐减少,丙三醇以一定的速率脱除;第二阶段(100 ~600 s),丙三醇含量曲线基本水平,丙三醇缓慢脱除。

整个干燥阶段,两种叶丝的丙三醇初始含量与最终含量之差基本相同,且第一阶段的丙三醇损失占全过程损失量的50%以上。丙三醇初始含量为2.7%的叶丝,干燥100 s时丙三醇的绝对损失量约为0.6 百分点,600 s 时丙三醇绝对损失量为1.1 百分点。丙三醇初始含量为4.9%的叶丝,干燥100 s时丙三醇的绝对损失量约为0.7 百分点,600 s 时丙三醇绝对损失量为1.2百分点。

在130 ℃下,丙三醇初始含量分别为2.7%和4.9%的叶丝干燥过程中的丙三醇损失速率如图8b所示。从图8b 可见,在第一阶段前段(0 ~40 s),丙三醇初始含量分别为2.7%和4.9%的叶丝的丙三醇损失速率有明显差异,丙三醇含量较低的叶丝起始损失速率较低,起始损失速率即最大损失速率,随后损失速率大幅降低。2.7%丙三醇的叶丝最大损失速率为0.009 %·s-1,4.9%丙三醇的叶丝最大损失速率为0.014 %·s-1。在第一阶段后段(40 ~100 s),丙三醇初始含量分别为2.7%和4.9%的叶丝的丙三醇损失速率有一定差异。试验中实际的检测时间有一定偏差,达到相同的损失速率时两种叶丝所需的时间之差在10 s 内,因此认为两种叶丝中丙三醇的损失趋势是一致的。在第二阶段(100 ~600 s)二者的损失速率无明显差异,随着干燥时间的增加丙三醇损失速率不断减小,且小于0.002 %·s-1。

图8 不同初始丙三醇含量对叶丝干燥中丙三醇含量的影响Fig.8 Effects of different initial glycerol contents on glycerol contents in cut strips during drying

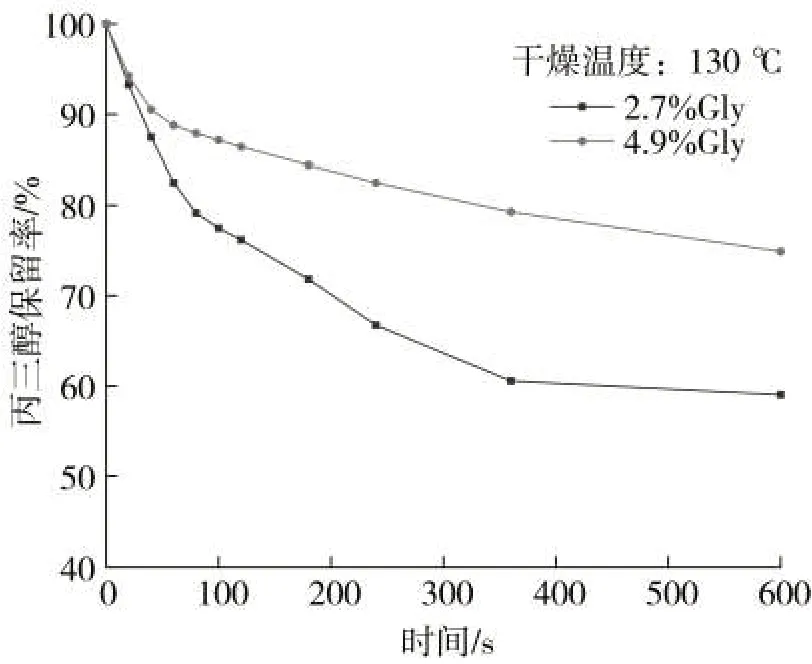

在130 ℃下,丙三醇初始含量分别为2.7%和4.9%的叶丝干燥过程中的丙三醇保留率如图9 所示。由图9可见,第一阶段结束时(100 s),2.7%丙三醇叶丝的保留率为78%,4.9%丙三醇叶丝的保留率为87%;第二阶段结束时(600 s),2.7%丙三醇叶丝的丙三醇保留率为59%,4.9%丙三醇叶丝的丙三醇保留率为75%。

图9 不同初始丙三醇含量叶丝干燥过程中的丙三醇保留率曲线Fig.9 Glycerol retention curves of cut strips with different initial glycerol contents during drying

在整个干燥阶段,两种不同丙三醇初始含量的叶丝的绝对损失量基本相同,约为1.1 百分点,因此初始含量较大的叶丝,其丙三醇保留率较大。增加丙三醇的初始含量,干燥结束后其保留率可能会进一步提高。

第一阶段(0 ~100 s)丙三醇的损失量约占整个干燥过程损失量的50%以上。由图4 可知100 s 时叶丝表面温度才达到100 ℃,从图3 可见第一阶段水分快速脱除,由于丙三醇与水完全互溶,二者有较强的结合力,干燥时叶丝中的丙三醇被水分协同脱除,即水分的脱除加剧了丙三醇的损失,因此第一阶段的丙三醇损失较多。水分加速了叶丝中丙三醇的脱除,而丙三醇含量对叶丝干燥速率的影响不大。第二阶段(100 ~600 s)丙三醇的损失速率较小,此阶段时长是第一阶段的5 倍,损失量却没有第一阶段大。一方面,第二阶段绝大部分水分已经脱除,失去了水分的协同作用;另一方面,叶丝温度基本稳定在120 ℃,丙三醇的饱和蒸气压非常小且接近于0 Pa,丙三醇挥发能力小,故此阶段丙三醇损失速率非常低。丙三醇的损失速率主要由干燥温度决定,丙三醇的初始含量对其没有影响。

2.4 温度对叶丝干燥过程中丙三醇保留率的影响

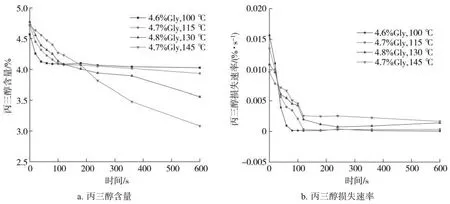

相同丙三醇含量的叶丝在干燥温度分别为100、115、130、145 ℃下的干燥过程中丙三醇含量随时间的变化如图10a所示。从图10a可以看出,叶丝中丙三醇的脱除呈现出分段特征,且分界点时间随温度的升高而略有延长。统一起见,后续讨论仍以100 s 为分界点,即第一阶段(0 ~100 s),丙三醇含量快速降低;第二阶段(100 ~600 s),丙三醇含量几乎不变或缓慢下降。

第一阶段(0 ~100 s),干燥温度较高时叶丝中丙三醇含量曲线相对平缓,即较高温度下干燥的叶丝在相同时间内的丙三醇绝对损失量较小。4 个不同干燥温度下的叶丝丙三醇初始含量约为4.7%,第一阶段结束时,丙三醇含量约为4.1%,丙三醇的绝对损失量约为0.6百分点。第二阶段(100 ~600 s),干燥温度越高,丙三醇的绝对损失量越大。第二阶段结束时,100、115、130、145 ℃下的丙三醇绝对损失量分别为0.6 百分点、0.8 百分点、1.2 百分点、1.6 百分点。可见在第二阶段,130 ℃和145 ℃的丙三醇损失量明显高于110 ℃和115 ℃的损失量。

相同丙三醇含量的叶丝在干燥温度分别为100、115、130、145 ℃下干燥过程中丙三醇损失速率如图10b 所示。丙三醇损失速率曲线呈现出先快速降低后趋于平缓的趋势。第一阶段(0 ~100 s),丙三醇损失速率随干燥时间的延长而线性降低。丙三醇起始损失速率随干燥温度的升高而降低,且为干燥过程中的最大损失速率,其值均低于0.016 %·s-1。损失速率的变化率与干燥温度呈负相关,干燥温度分别为100、115、130、145 ℃下的丙三醇损失速率的变化率分别为1.5×10-4、1.1×10-4、6×10-5、5×10-5%·s-2。第二阶段(100~600 s),4 条丙三醇损失速率曲线几乎水平,丙三醇等速损失,其在叶丝中的脱除与温度明显相关。100 ℃和115 ℃下的丙三醇损失速率接近于0,130 ℃和145 ℃下的丙三醇损失速率约为0.003 %·s-1。即在较低的干燥温度下,丙三醇几乎不损失;在较高的干燥温度下,丙三醇仍有少量且缓慢的损失。

图10 不同干燥温度下叶丝丙三醇曲线Fig.10 Glycerol curves of cut strips at different drying temperatures

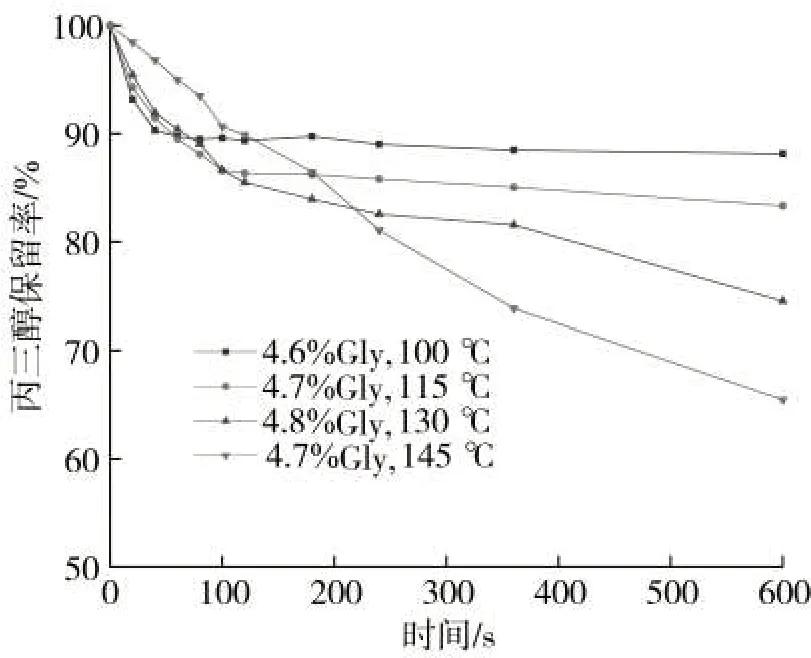

相同丙三醇含量的叶丝在干燥温度分别为100、115、130、145 ℃下干燥过程中丙三醇保留率如图11 所示。从图11 可以看出,在第一阶段(0 ~100 s),130 ℃及以下干燥温度的丙三醇保留率基本接近,随时间增加呈指数状降低,145 ℃下丙三醇保留率整体偏高,随时间增加线性降低。在第二阶段(100 ~600 s),丙三醇保留率随时间增加线性降低,干燥温度越高,相同时刻下保留率越低。整个干燥过程结束时,100、115、130、145 ℃下叶丝中丙三醇保留率分别为88.1%、83.3%、74.5%、65.4%。

图11 不同干燥温度下叶丝丙三醇保留率曲线Fig.11 Glycerol retention curves of cut strips at different drying temperatures

在第一阶段(0 ~100 s),水分协同加速叶丝中的丙三醇的脱除,且占主导作用,因此水分挥发量决定了丙三醇的脱除量,故该阶段温度对丙三醇的保留率没有显著影响。在第二阶段(100 ~600 s),水分基本挥发完全,故其对丙三醇的脱除无加速作用,丙三醇的损失速率主要由干燥温度决定。随着干燥温度的显著增加,叶丝表面温度升高,丙三醇的饱和蒸气压不断增大,脱除速率随之增加,损失量相应增加,保留率相应降低。

3 结论

①添加丙三醇后的叶丝干燥过程水分迁移规律基本一致,叶丝的干燥速率受丙三醇初始含量的影响较小,干燥过程分为两个阶段,第一阶段(0 ~100 s)和第二阶段(100 ~600 s)。②叶丝表面温度与干燥温度正相关,与丙三醇的初始含量无关。③丙三醇初始含量对其脱除无显著影响。第一阶段丙三醇的脱除与水分干燥速率较大有关,不同丙三醇初始含量的损失量基本相同,且占总损失量的50%以上;第二阶段不同丙三醇初始含量的损失速率无明显差异,且随着干燥时间的增加不断减小。④干燥温度对丙三醇脱除有显著影响。第一阶段不同干燥温度下丙三醇损失量均为0.6百分点左右,损失速率随干燥时间线性降低,损失速率的变化率与干燥温度呈负相关关系;第二阶段丙三醇损失量随干燥温度的升高而增大,损失速率基本保持稳定。