Zr 浓度梯度掺杂改性NCM811 高镍三元正极材料的研究

2024-01-10张圆雪文越华朱振威孟闻捷

张圆雪,牟 粤,文越华,李 萌,王 跃,朱振威,孟闻捷

(军事科学院防化研究院总体研究所,北京 100191)

随着新能源汽车、可再生能源的迅猛发展,对锂离子电池比能量和安全性都提出了更高的要求[1-2],正极材料也愈加成为制约锂离子电池能量密度的核心因素[3]。 在众多的正极材料中,三元正极以其出色的高能量密度和良好的安全性而备受瞩目。 为了满足上述需求,三元材料逐渐向高镍材料或耐高压三元材料的方向发展,但随着高镍三元(NCM)正极材料中镍含量的增加,也会引发一系列问题,如Li+/Ni2+混排、导电性变差、界面副反应重、不可逆相变、晶格氧逸出等[4-7]。随着研究的深入,高镍含量的NCM811 三元正极材料制备工艺趋近成熟,但其循环稳定性仍有待进一步改善[8]。

为了提高三元材料的电子和离子电导率、循环过程中的结构稳定性等,对三元材料进行离子掺杂,这类离子的特征是其离子半径与被替代离子的半径相近,且掺杂元素的结合能较强[8-9]。通常选用的掺杂元素有 Al[9-11]、 Mg[12-15]、Mo[16]、Cr[17-18]、Zr[7]、F[19-20]等,其中等价态阳离子掺杂不会改变过渡金属元素的化合价,但可以稳定材料的结构,而异价态阳离子掺杂改变了材料中金属元素的价态,会产生空穴或电子,可以提高材料的电导率。 掺杂工艺包括:在前驱体合成时人工添加阳离子;在高温煅烧阶段通过氧化物涂层颗粒掺杂阳离子。 这两种方案都能使掺杂元素在材料基体中自上而下均匀分布,掺杂会减少阳离子混排和Ni2+向锂层的迁移,还可以增加过渡金属与氧原子之间的结合强度,从而改善结构稳定性,减少晶格氧的释放[21]。 有研究表明[7,21],正极材料中掺杂Zr 元素能抑制非化学计量比氧的生成,从而降低Ni2+的含量;体相中具有高结合键能的Zr—O 键不仅能提高材料的结构稳定性,颗粒表面的Zr 元素还可以在高温下同残余的锂盐一同煅烧生成锆酸锂(Li2ZrO3),这不仅有助于消除材料表面的碱性杂质,并且Li2ZrO3作为一种快锂离子导体还可提升材料的倍率性能。

本文从调控高镍三元正极材料的结构及元素分布出发,将二次球形颗粒中的Ni 元素进行分布式设计[22],同时掺杂Zr 元素,使二者浓度呈梯度变化,即由内部到表面呈现Ni、Zr 元素含量下降的趋势,优化材料的性能。 该设计着眼于使材料兼具高容量高镍的内核以及低镍稳定的外壳优势,充分发挥Zr 元素掺杂稳定结构、改善动力学的作用,以期进一步提升NCM811 高镍三元正极材料的循环稳定性、热稳定性和倍率性能。

1 实验部分

1.1 高镍三元NCM811 及其梯度掺杂Zr 的样品制备

1.1.1 共沉淀法制备前驱体

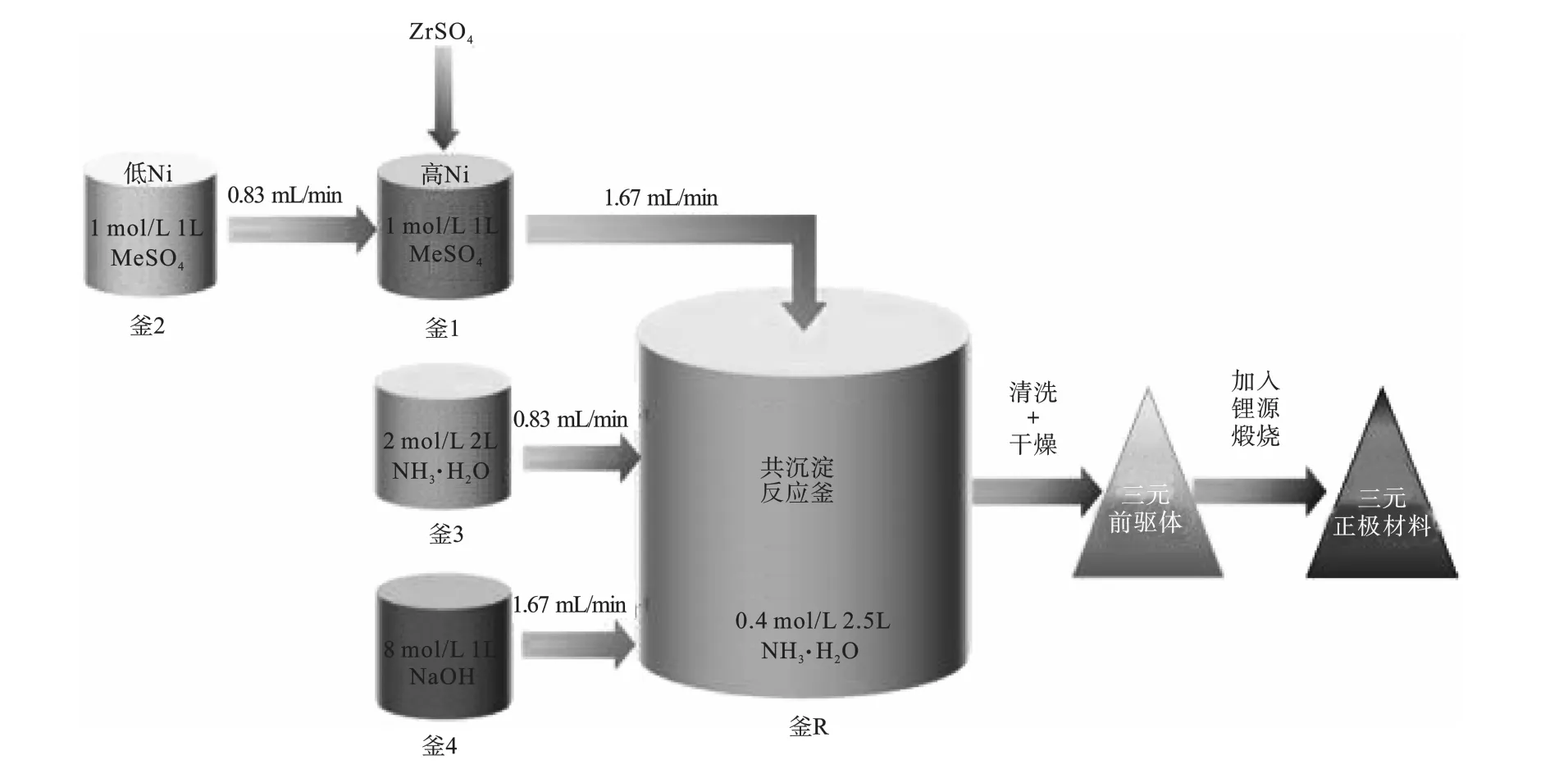

配制浓度为0.4 mol/L 的NH3·H2O(碱性底液)溶液,将其置于共沉淀反应釜R 内,如图1所示,图中MeSO4泛指金属硫酸盐。

图1 共沉淀法制备示意图Fig.1 Schematic diagram of the co-precipitation process

首先将1 mol/L 的高镍金属溶液(Ni∶Co∶Mn =0.95∶0.05∶0.00)置于釜1 中, 1 mol/L 的低镍金属溶液(Ni∶Co∶Mn =0.65∶0.15∶0.20)置于釜2中,2 mol/L 的NH3·H2O(络合剂)溶液置于釜3,8 mol/L 的NaOH 溶液(沉淀剂)置于釜4。 然后将釜2 中的低镍溶液逐步泵入到釜1 的高镍溶液中,同时将釜1 中混合均匀的溶液逐渐泵入受N2气氛保护且持续搅拌的共沉淀反应釜R 内,控制釜内反应液温度为60 ℃,pH 为10.8 左右,搅拌桨转速为600 r/min。 沉淀反应20 h 后,陈化15 h[7]。 反应结束后,将沉淀物用去离子水洗涤、过滤、真空干燥后得到具有镍渐进式浓度梯度特征的前驱体Ni0.8Co0.1Mn0.1(OH)2粉末,将其命名为Pre-PCG。 将Pre-PCG 粉末与LiOH·H2O粉末按照1∶1.05 的物质的量比混合均匀,于氧气中升温至470 ℃,恒温6 h,再升温至780 ℃,恒温10 h,冷却至室温,得到黑色的LiNi0.8Co0.1Mn0.1O2(NCM811)粉末样品,命名为Bare-PCG。

1.1.2 制备Zr 浓度梯度掺杂的LiNi0.8Co0.1Mn0.1O2正极

将物质的量分数为Ni 的x%(x=0.5,1.0,1.5)的Zr(SO4)2·4H2O 与高镍金属盐溶液同时加入釜1 中,配成掺Zr 的高镍混合溶液。 反应过程中,将釜2 中的溶液逐步泵入釜1 中,同时将釜1 中混合均匀的掺Zr 金属溶液逐步泵入受N2气氛保护的共沉淀反应釜(釜R)内,之后实验步骤与制备前驱体一致,得到Zr 掺杂的渐进式浓度梯度前驱体粉末Ni0.8Co0.1Mn0.1(OH)2,产品按照Zr 掺入量分别命名为0.5 Zr-pre-PCG、1.0 Zr-pre-PCG、1.5 Zr-pre-PCG。 其他实验步骤同上,得到Zr 浓度梯度掺杂的LiNi0.8Co0.1Mn0.1O2黑色粉末,命名为0.5 Zr-PCG、1.0 Zr-PCG、1.5 Zr-PCG。

1.2 电极的制备与电池组装测试

1.2.1 NCM811 高镍三元电极的极片制备

按照活性物质∶粘结剂∶导电碳为90∶5∶5 的质量比称取NCM811 高镍三元材料、聚偏氟乙烯(PVDF)、碳导电剂;混合后溶于N-甲基-2 -吡咯烷酮(NMP),以2 000 r/min的转速高速调浆制备浆料;用刮刀将浆料涂布于铝箔上,真空烘干后的极片冲成直径为12 mm 的圆片,极片的活性物质担载量约为3.5 mg/cm2。

1.2.2 电池组装测试

本文中使用的半电池为CR2025 型扣式电池,正极为直径12 mm 的NCM811 圆片,负极为金属锂片,电解液为商用5 V 蓝特高电压电解液,隔膜为Celgard 隔膜。 半电池的装配在水氧含量均小于0.1 mg/L 的手套箱中进行,装配好的电池静置6 h 后在测试电池系统(CT2001A,武汉LAND 公司)上测试电化学性能。 0.1C 下充放电3 次后,1C 下充放电循环,1C 理论容量为200 mAh/g。 半电池在放电态( ~3 V)进行阻抗测试,扫描频率为100 ~106 Hz,振幅5 mV,测试温度为室温(25 ℃)。

1.3 材料表征

用场发射扫描电子显微镜(SEM,JSP-IT800型,武汉国量仪器)观察NCM811 材料掺杂前后的表面和横截面形貌特征,与X 射线能谱仪(EDS,JSP-IT800 型,武汉国量仪器)联用,用于测定元素的含量及分布情况。 采用X 射线衍射仪(XRD,7000S/L,上海巨纳科技有限公司)来表征正极晶体结构,扫描角度为5° ~90°,扫描速度为10(°)/min。 采用高分辨透射电子显微镜(TEM,VHX-7000N 型,基恩士(中国) 有限公司)观测样品体相原子尺度的形貌。 通过电感耦合等离子体发射光谱分析仪(ICP-OES,Perkin Elmer 8300型,珀金埃尔默有限公司)分析材料的元素含量。采用X 射线光电子能谱(XPS,K-Alpha 型,赛默飞世尔科技元素分析有限公司)确定样品表层中化学元素组成和状态。 采用激光粒度分析仪(Mastersizer2000 型,马尔文公司)测试粉末样品的粒度分布。

2 结果与讨论

2.1 物性表征

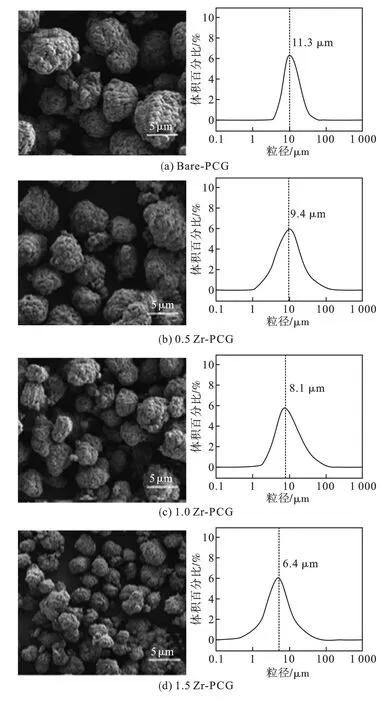

共沉淀法辅以高温固相法制备的具有渐进式浓度梯度的NCM811 样品SEM 形貌图及其相应的粒径分布如图2 所示。

图2 各样品SEM 图像及相应的粒径分布Fig.2 SEM images of samples and corresponding particle sizes distribution

由图2 可见,NCM811 样品颗粒具有球形形貌,颗粒粒径随着掺杂Zr含量的提高而逐渐减小。未掺杂样品Bare-PCG 颗粒的粒径分布集中于11.3 μm, 随着掺入Zr 元素含量的提高,颗粒的平均粒径逐步降低, 样品0.5 Zr-PCG、 1.0 Zr-PCG、1.5 Zr-PCG 的颗粒粒径分别集中分布于9.4、8.1、6.4 μm 附近。 这主要与金属离子氢氧化物的溶度积(Ksp)有关,在室温下,Ni(OH)2、Co(OH)2、Mn(OH)2和Zr(OH)4的Ksp分别为5.47×10-16、1.6×10-15、4×10-14和2×10-48,由于Zr(OH)4的溶度积远小于其他氢氧化物,在共沉淀合成前驱体的过程中,Zr4+比其他金属离子更早生成沉淀,从动力学上加快了金属离子整体沉淀成核的过程,致使溶液中Zr 离子含量高、成核速度快、数量多、颗粒粒径小。 通过EDS 能谱分析上述NCM811 正极材料的元素分布,如图3 所示。

图3 各样品颗粒表面SEM 形貌及EDS 元素分析Fig.3 SEM morphology and EDS elemental analysis of sample surfaces

由图3 可见,样品Bare-PCG 颗粒表面Ni 元素分布均匀,而掺入Zr 的0.5 Zr-PCG、1.0 Zr-PCG 和1.5 Zr-PCG 也表现出较均匀的Ni 元素信号,且随着掺Zr 含量的增加,颗粒表面Zr 元素信号增强,但当掺Zr 含量上升至Ni 的1.5%时,可清晰地看出Zr 元素分布发生偏析,出现了明显的Zr 元素局部累积现象。 使用ICP-OES 测试分析各样品前驱体的元素含量,结果见表1。 由表1 可知,各前驱体的Ni、Co、Mn 元素含量比例均接近8∶1∶1,掺杂样品中的Zr 含量与设计比例基本一致,说明在共沉淀法制备前驱体的过程中,各金属离子没有出现偏析或沉淀不充分的现象,产品中的元素比例接近预期值。

表1 前驱体的ICP-MS 元素含量Table 1 ICP-MS elemental ratio analysis of sample precursors

为了进一步表征颗粒内部的结构和元素分布,使用聚焦离子束(FIB)切割样品Bare-PCG 和1.0 Zr-PCG 颗粒,通过SEM 和EDS 分析颗粒的内部形貌及元素的梯度分布,结果如图4 所示。

图4 样品颗粒FIB-SEM 横截面形貌及EDS径向元素分析Fig.4 FIB-SEM cross-sectional morphology and EDS radial element analysis of particles

由图4 可知,NCM811 二次球形颗粒由一次晶粒紧密堆积而成,从颗粒纵向切面上不能直观地看出元素浓度变化趋势。 由元素的梯度分布可知:样品Bare-PCG 和1.0 Zr-PCG 的晶粒由核心到表层,Ni 含量呈现逐步渐进式下降的趋势,而Co 和Mn 元素浓度分布基本不变;在掺杂Zr 的样品1.0 Zr-PCG 颗粒中,Zr 元素呈现由内到外信号递减的趋势,这符合对Zr 元素的渐进式梯度掺杂设计。

对比Bare-PCG 及各Zr-PCG 样品的XRD 谱图,如图5 所示。

图5 Bare-PCG、0.5 Zr-PCG、1.0 Zr-PCG 和1.5 Zr-PCG 样品的XRD 图谱Fig.5 XRD patterns of bare-PCG,0.5 Zr-PCG,1.0 Zr-PCG and 1.5 Zr-PCG samples

由图5 可见,各样品的衍射峰与标准卡片PDF#87-1563 都有良好的对应,说明所制备的渐进式浓度梯度的NCM811 样品具有标准的α-NaFeO2型层状结构,属于六方R-3m空间群。谱图中衍射峰尖锐,没有明显的杂质相衍射峰,而且(006)/(102)和(018)/(110)晶面峰劈裂明显,说明材料的纯度较高,结晶性良好。 由于Ni2+的离子半径(0.69 Å)和Li+的离子半径(0.76 Å)相近,在高镍三元正极层状材料的高温烧结或充放电过程中,Ni2+离子容易发生迁移占据Li+的晶胞点位,造成Li+/Ni2+阳离子混排,混排程度可通过(003)和(104)衍射峰强的比值(I(003)/I(104))表征,具体各样品的XRD 晶胞参数如表2 所示。表中a和c分别代表过渡金属层和锂层的厚度。由表2 中拟合得到的晶胞参数可知,未掺杂样品Bare-PCG 的I(003)/I(104)值为1.370 1,超过1.2,说明Li+/Ni2+阳离子混排程度较低,可基本满足正常充放电的要求。 而掺杂Zr 后,各样品的I(003)/I(104)都有不同程度的提高。 说明Zr—O 的键能大于Me—O (Me =Ni,Co,Mn)的键能,掺入Zr 原子可明显提升NCM811 三元正极材料的结构稳定性,而且Zr 的最佳掺入量为Ni 的1.0%,此时材料的I(003)/I(104)值最高,达到1.473 3,说明其Li+/Ni2+混排程度最低。 另外,随着掺Zr 含量的升高,c/a值略有下降,但整体都高于4.9,说明掺杂大半径的Zr 原子会对层状晶体的层间距带来一定影响,但材料依然具有标准的α-NaFeO2型层状结构特征。

表2 各样品的XRD 晶胞参数数据Table 2 XRD lattice parameters of all samples

用XPS 分析渐进式浓度梯度三元正极材料Bare-PCG 和各Zr-PCG 样品表层中Ni、Zr 元素不同价态的分布状态,如图6 所示。

图6 各样品的XPS 图谱Fig.6 XPS spectra of all sample

由图6(a)可知,Ni2+和Ni3+的结合能分别为856.06 eV 和855.04 eV。 Ni 元素在NCM811 正极材料中的价态变化为Ni2+→Ni3+→Ni4+,Ni2+的含量越多,电极材料的结构稳定性越差。 因此,尽可能提高Ni3+和Ni2+的物质的量比(用n(Ni3+)/n(Ni2+)表示),使电极材料具备更稳定的表层结构。 通过Avantage 软件拟合的峰强数据可计算得出n(Ni3+)/n(Ni2+),掺杂Zr 的各Zr-PCG 样品都具有比未掺杂Bare-PCG 样品更高的n(Ni3+)/n(Ni2+),说明采用渐进式浓度梯度掺杂Zr 的结构设计可以显著改善NCM811 正极材料的结构稳定性。 图6(b)给出了掺杂Zr 的元素状态,Zr 3d图谱中的吸收峰说明Zr 原子已掺杂进NCM811 电极材料的晶格中。 一方面,由于Zr—O 键超高的结合强度,在前驱体煅烧的过程中,强键能的Zr—O 会抑制非化学计量比氧的产生,使n(Ni3+)/n(Ni2+)得到提升;另一方面,当Zr 含量提高到一定程度时,带正电荷的Zr4+可能会引发负电荷的平衡补偿,即Ni 的价态转化偏向于由Ni3+生成电荷数更低的Ni2+。 由此,掺杂Zr的量进一步增大至1.5%时,1.5 Zr-PCG 样品的n(Ni3+)/n(Ni2+)反而降低,而1.0 Zr-PCG 样品结构稳定性最佳,在后续的测试中亦表现出更好的电化学性能。

2.2 电化学性能测试

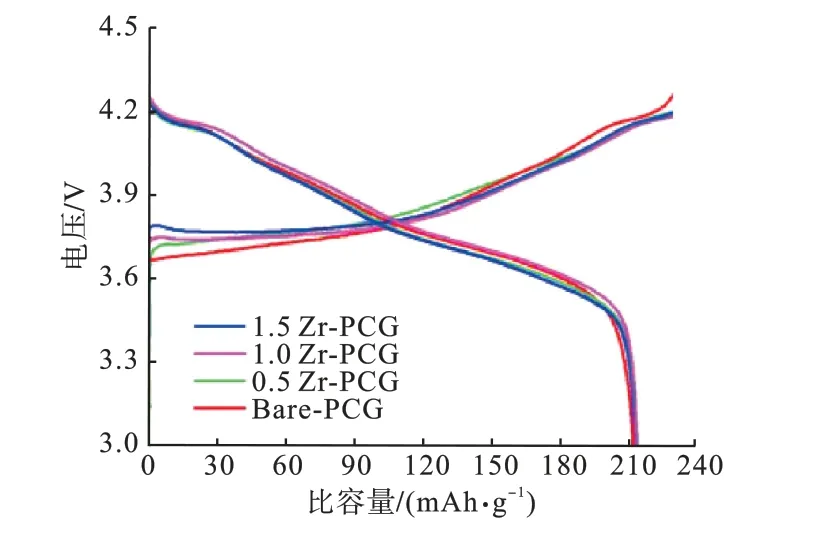

图7 为未掺杂Bare-PCG 和各掺杂的Zr-PCG电极在0.1C 下首圈的充放电曲线对比。

图7 各NCM811 电极0.1C 下的首次充放电曲线Fig.7 The first charge/discharge curves of all NCM811 electrodes at 0.1C

由图7 可知,各掺杂的Zr-PCG 电极具有与未掺杂Bare-PCG 电极相当的放电比容量,掺入少量的Zr 元素对NCM811 正极放电比容量不会造成影响,而且掺杂Zr 的各电极首次库仑效率有明显提高,其中样品1.0 Zr-PCG 具有最高的初始放电比容量(213.0 mAh/g)和库仑效率(89.34%)。由此可知,电极材料在首次充放电过程中的库仑效率越高,其电化学稳定性和可逆性也越好。 下面通过电极循环性能和倍率性能测试进行进一步验证。

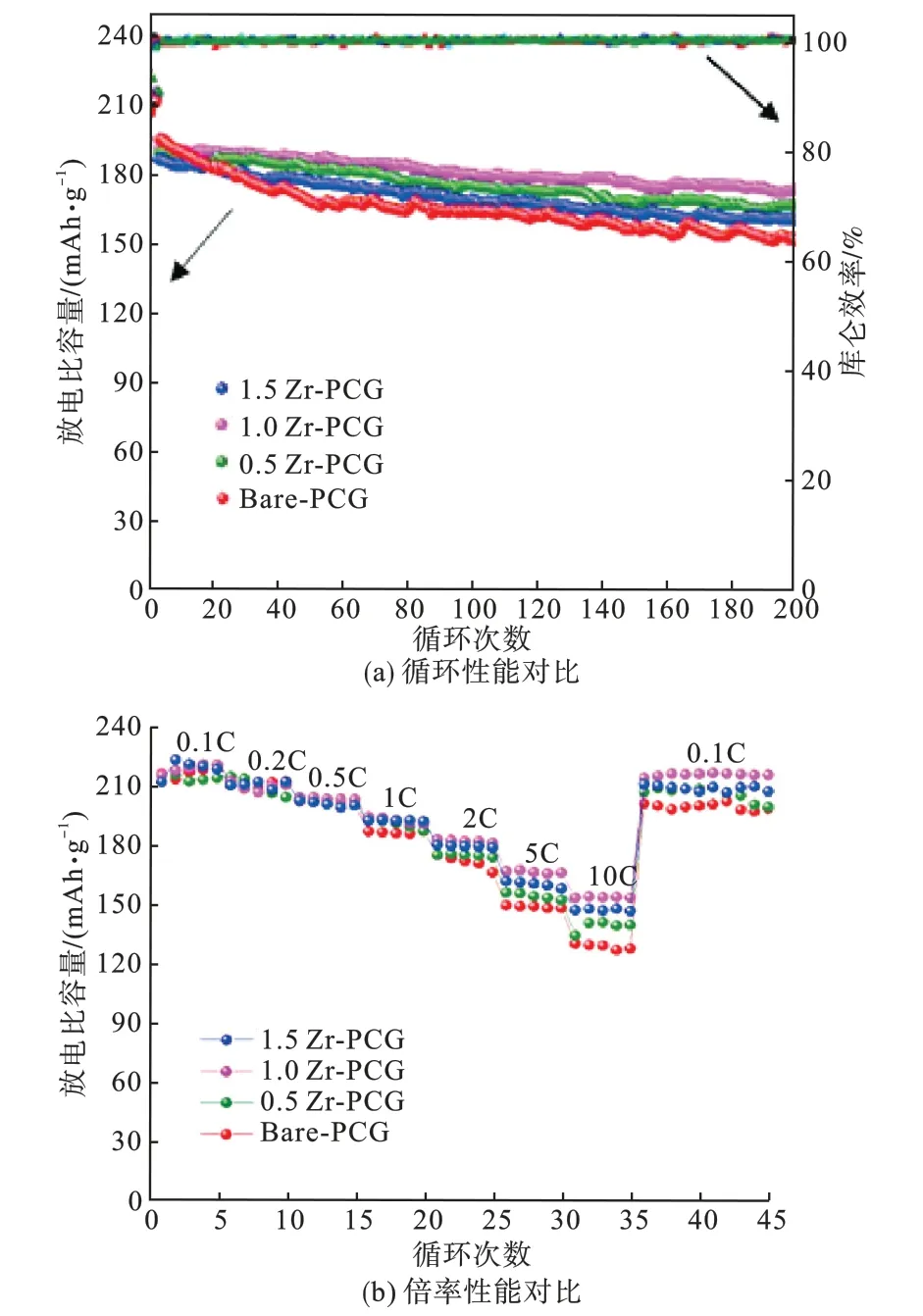

图8 为Bare-PCG 和各掺杂Zr-PCG 电极在1C 下的性能对比。 由图8(a)可知,Bare-PCG、0.5 Zr-PCG、1.0 Zr-PCG 和1.5 Zr-PCG 在1C 下的首次放电比容量分别为191.2、189.5、193.1、185.9 mAh/g,循环200 次后,相应的容量保持率分别为82.43%、87.7%、89.9%、86.1%,表明Zr的掺杂使NCM811 正极循环稳定性得到明显改善,其中1.0 Zr-PCG 电极表现出最佳的容量保持率。 由图8(b)可见:各电极在电流倍率为0.1 ~0.5C 的范围时,放电比容量没有太大差异;随着充放电倍率增加至1C 以上,各电极之间的放电比容量差距逐渐增大;当倍率达到10C 时,掺杂Zr元素的各电极放电比容量明显高于Bare-PCG 电极,且1.0 Zr-PCG 电极放电比容量最高,倍率性能最佳。 当倍率由10C 回到0.1C,各电极皆表现出良好的可逆性,特别是1.0 Zr-PCG 电极,这与上述电极材料的物性表征相一致。

图8 Bare-PCG 和各Zr-PCG 电极在1C 下的循环性能和倍率性能对比Fig.8 Comparisons of the cycling performance and rate properties for Bare-PCG and various Zr-PCG electrodes at 1C

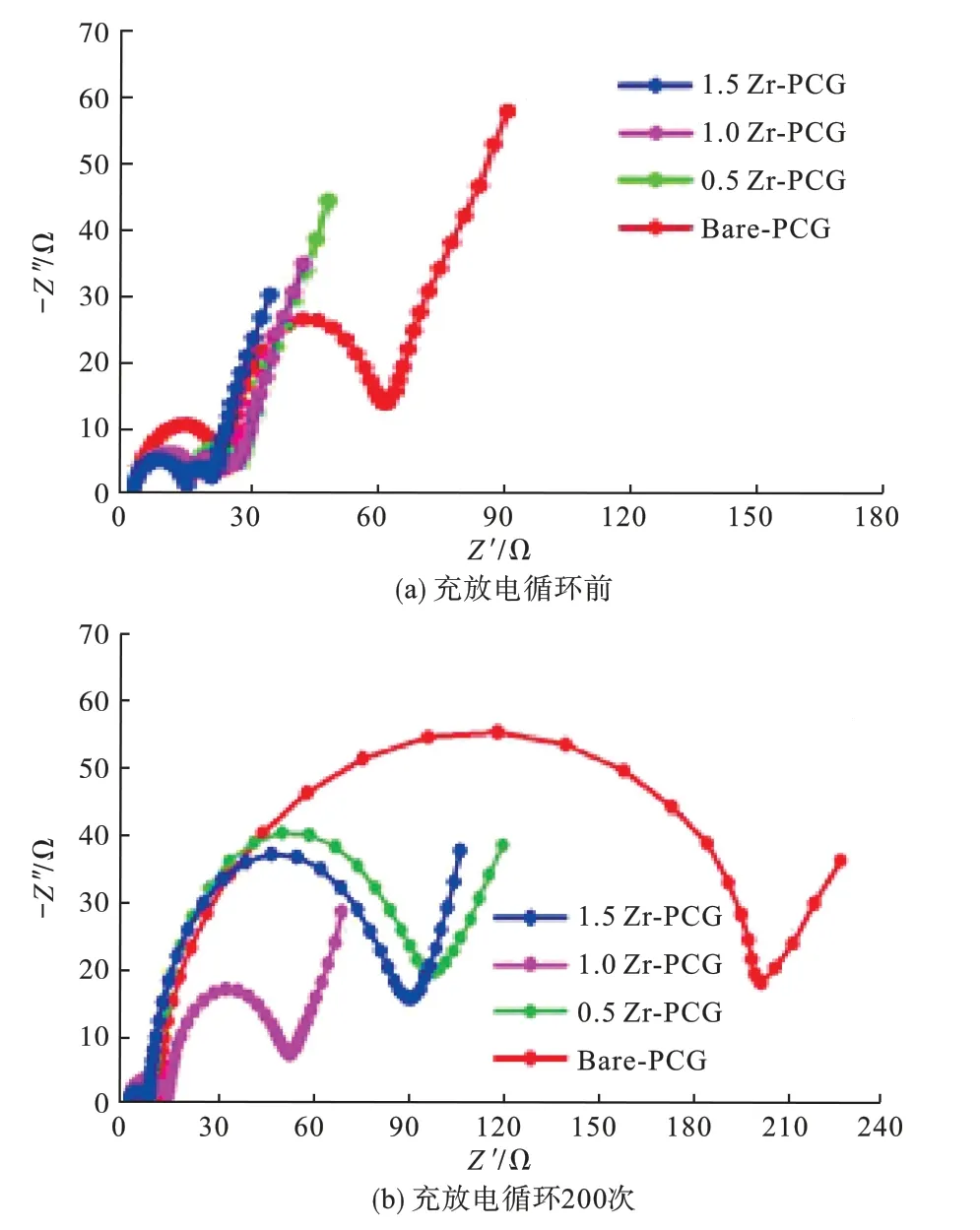

电化学阻抗图谱(EIS)测试可进一步说明Zr元素掺杂对电极反应动力学及电化学性能的改善作用,图9 为Bare-PCG 和各掺杂Zr-PCG 电极在1C 下循环200 次前后的阻抗谱图对比。

图9 Bare-PCG 和各掺杂Zr-PCG电极的阻抗谱图Fig.9 Impedance spectra of Bare-PCG and various doped Zr-PCG electrodes

由图9 可知,各掺杂Zr-PCG 电极的阻抗都远低于未掺杂的Bare-PCG。 在高中频区,Zr 掺杂对电极表面的电荷转移阻抗有显著的降低作用,这与材料表面形成的快锂离子导体Li2ZrO3的作用密切相关;在充放电循环前,1.0 Zr-PCG 电极的阻抗并非最低,但200 次充放电循环后,1.0 Zr-PCG 电极在高中频区的半圆弧远小于其他电极;观察低频区代表Warburg 扩散阻抗的45o角斜线,各电极整体差异性不大,说明Zr 掺杂对NCM811 电极的影响主要体现在界面和电荷转移阻抗,且1.0 Zr-PCG 电极在充放电过程中电极动力学最佳、极化最小。 这也与上述电化学性能测试结果相吻合。

3 结论

针对高镍三元正极材料随镍含量增大而结构稳定性随之降低的问题,制备了Zr 浓度梯度掺杂改性的NCM811(Zr-PCG)高镍三元正极材料,探究了Zr 掺杂量对该电极材料结构、形貌、元素分布、电化学性能的影响及其机制,得出如下结论。

1)Zr 掺杂由内向外呈渐进式梯度设计,掺杂量为1%的1.0 Zr-PCG 电极材料中Zr 元素分布均匀,没有沉积现象,具有最高的n(Ni3+)/n(Ni2+),且Li+/Ni2+混排程度最低,加之高结合能的Zr—O 键可有效抑制游离氧的析出,1.0 Zr-PCG 电极的晶体结构稳定性和热稳定性都得到显著改善。

2)循环伏安和阻抗测试表明,1.0 Zr-PCG 电极具有最佳的动力学和电化学可逆性。 在1C 下初始放电比容量达到193.1 mAh/g,循环200 次后容量保持率为89.88%,明显高于未掺杂Bare-PCG 的容量保持率(82.43%);充放电电流倍率增至10C,1.0 Zr-PCG 电极仍可放出152.7 mAh/g 的容量,表现出较优异的倍率性能。