浅析“墙压底”工艺在反拱底施工中的优势

2024-01-10沈斌

沈斌

(十四冶建设集团云南炉窑工程有限公司,云南 昆明 650000)

1 概述

阳极炉(图1)、电炉(图2)、反射炉(图3)等炉型在运行中,炉底除了受到高温作用,还遭受进料时的撞击、炉渣与熔融金属流动时的冲刷和化学作用外,炉底耐火材料还要受到炉内熔融金属向上的推力和拉力,这是由两个方面造成的:①在运行过程中,炉内熔融金属会随耐火材料之间的砖缝渗流至砖底部,日积月累,逐渐沉积下来,对耐火砖形成一种由下向上的推力。②这些炉型设备主要是熔炼重金属,密度较高,而耐火砖密度相较于重金属较低,之间形成了很大的密度差,在运行过程中,会对耐火砖因浮力而产生的一种向上拉力,比如铜冶炼设备炉型,砌筑的耐火砖为镁砖或镁铬砖,密度一般在3.1×103~3.3×103kg/m3,铜或粗铜熔融状态的密度一般为8.92×103kg/m3,这之间的密度差是很大的。反拱底的设计就是为了克服这个问题,充分利用拱的力学优点,将熔融金属对耐火砖的力传递至两侧墙端,形成水平推力,并由拱脚砖与炉壳形成反向推力,从而维持整个反拱底的平衡,同时根据反拱型,将炉砖设计为下大上小的“八”字型,增大炉砖彼此间向上的抵抗力,阳极炉如图4 所示。

图1 阳极炉

图2 电炉

图3 反射炉

图4 炉底砖型

2 传统反拱底施工与“墙压底”反拱底施工工艺

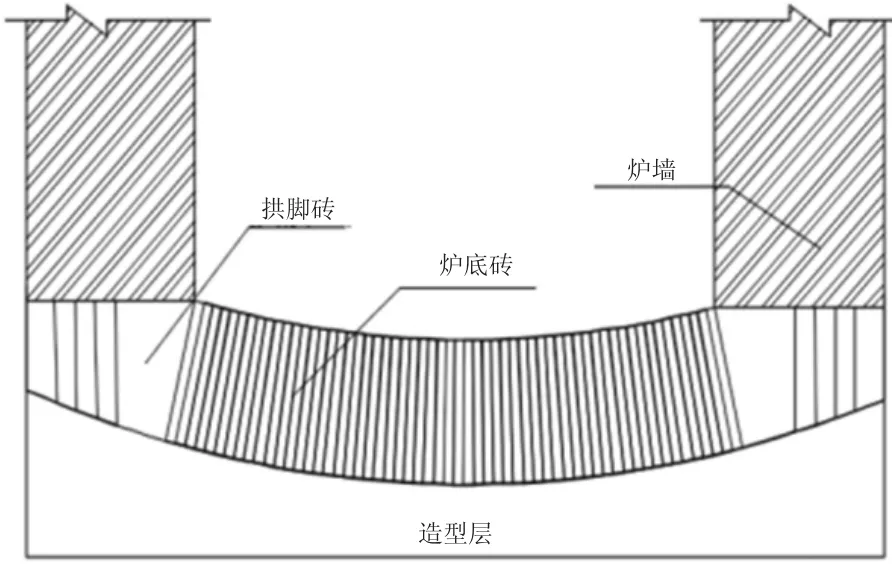

传统反拱底施工如图5 所示,该类型施工至炉墙边线即停止作业,采用拱脚砖、背衬砖施工。

图5 传统反拱底施工

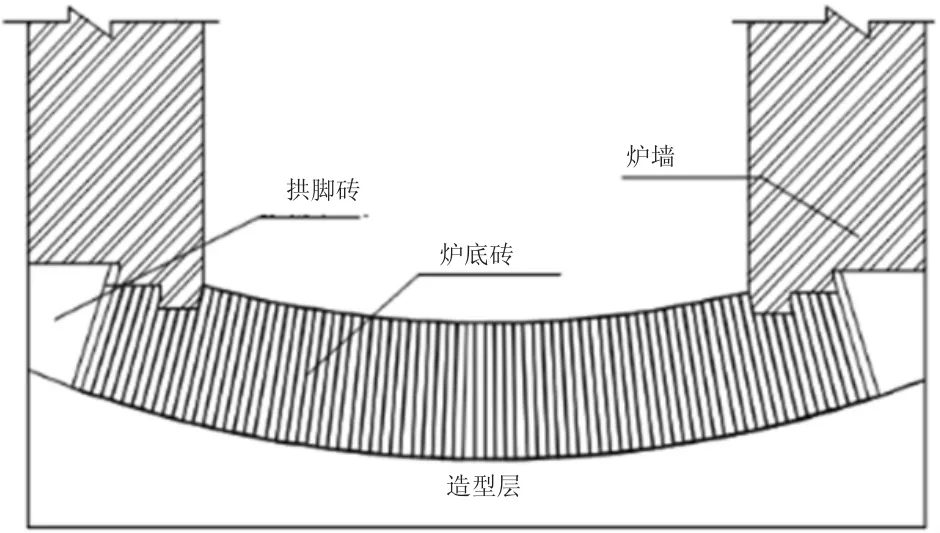

“墙压底”反拱底施工前面工序和传统施工完全相同,但施工至炉墙边线,依然采用炉底砖进行砌筑,砌筑宽度超过炉墙宽1/2 以上,再采用拱脚砖、背衬砖施工,砌筑至炉墙边线以后,依然采用炉底反拱砖砌筑的部分,该部分砖体砌筑方式、工艺同炉底相同,但上部应加工为水平,加工方法和原则为如下。

(1)以炉墙第一层砖层线为基准,分别向上下在炉壳上刻画不少于5 条砖层线(刻画砖层线应考虑灰缝厚度)。

(2)测量边线外第一层炉底砖上部较低一角同砖层线的水平位置,以“就低不就高的原则”,即以该部位以下的砖层线为加工标准线进行加工。加工应保证炉砖上部水平且同砖层线在用一水平位置。

(3)同一层砖加工的水平标准线应是同一条砖层线,不可跳层。

(4)边线外第二层砖同样以第一层砖的加工标准砖层线加工,第三层砖同样以第一层加工标准砖层线加工。当加工砖水平宽度达到炉墙标准砖宽度或砌筑模数时,加工标准砖层线提高一层,以此类推进行。如炉墙砖为460mm×150mm×75mm,则炉底加工砖水平宽度达到150mm,加工标准线即向上一层。

其后的拱脚砖及背衬砖砌筑同传统反拱底施工相同。墙压底施工如图6 所示。

图6 “墙压底”施工

3 “墙压底”与传统反拱底砌筑相比具备的优势

3.1 结构优势

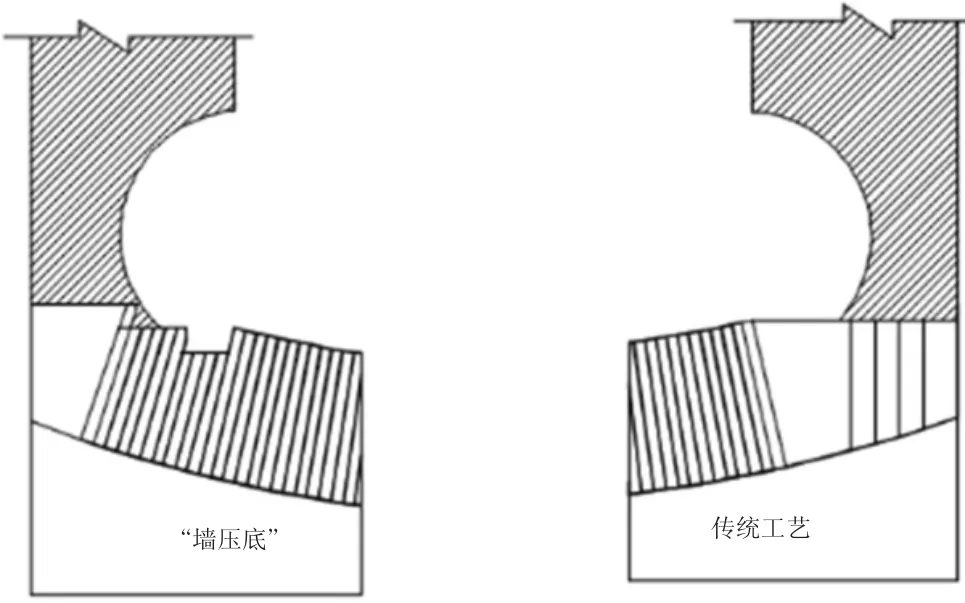

墙底交接处(图7)是整个炉型较为薄弱的位置,该位置较为容易侵入熔融重金属,从而对整个炉底产生不利的影响。对比传统反拱底施工,“墙压底”结构在墙底交接处,依然采用炉底楔形砖施工,保持了楔形砖下大上小的优势,对侵入的熔融重金属冷却堆积后形成的向上的推力,同整个炉底一样,形成了很大的反制作用[1]。

图7 墙底交接处结构

炉型中的反拱底,充分利用拱的力学优点,将炉内熔炼物对整个底的力形成水平推力,传递至两侧,通过两侧炉壳钢结构的反向推力,从而达到整个力学体系的平衡,由于耐火材料受热膨胀较大的原因,炉砖之间的受力被增大了很多,炉砖之间在推力与方向推力的挤压作用下,形成一个向上冒出的趋势,拱脚砖位置由于砖型和结构的原因,自身抵抗挤压向上的能力较为薄弱,主要依赖于上部炉墙的压力,传统施工方法,拱脚砖主要依靠内炉墙部分,该部分墙体不但要承受炉内熔炼物的冲刷、浮力等,还要为其下的拱脚砖提供足够的压力,在整个结构上显得较为重要的同时,也成了较大的薄弱点,但“墙压底”施工方法,将拱脚砖内移至炉墙内,如图8 所示,充分的利用了整个炉墙的压力,同时不直接同炉内熔炼物接触,在保证了拱脚砖的完整性的同时也克服了本身受向上挤压的情况,将拱脚砖由于砖型、结构等原因而造成的各种薄弱情况充分的解决,从而保证了整个反拱底结构的完整性,受力的合理性[2]。

从传统反拱底及“墙压底”施工结构上部可以看出,传统施工方法上,在拱脚砖背衬位置,使用了标准砖(结构上成长方体形状),如前所述,在反拱底结构中,砖体之间会形成一个向上挤压的力,标准砖抵抗这个向上的挤压力相对于楔形砖减弱了许多,完全依靠上部炉墙结构的压力,无形中增加了对上部墙体的推力,这个力对于整个炉体结构是有害的,但“墙压底”施工结构,由于采用炉底楔形砖延伸至炉墙内,将拱脚砖后移至炉壳钢结构位置,如图9 所示,避免了拱脚砖背衬与钢结构之间的标准砖的使用,依靠炉底楔形砖型的结构优势,由砖体本身来抵抗这个向上的挤压力,避免了对上部炉墙压力的依赖性,减少了对上部墙体的推力,让整个炉体结构更加的稳定[3]。

图9 将拱脚砖后移至炉壳钢结构位置施工结构

3.2 炉寿优势

工业炉的炉寿长短,直接影响了整个熔炼工艺的经济效益,每次工业炉检修前,都得从各个方面综合考虑方可停炉检修,如果在生产过程中,工业炉出现事故,那对于整个冶炼厂带来的经济损失是无法估量的,而且工业炉所使用的耐火材料价格都比较高昂,因此检修的频次多少,直接关乎整个熔炼生产成本,由此可见,工业炉炉寿长短的重要性。

在生产过程中,炉内熔融重金属并不是静止不动的,而是在炉内翻滚或形成涡流,因此,炉内耐火材料不但需要承受高温,还要承受熔融金属不断的冲刷侵蚀,长此以往,耐火材料也会逐渐减少或变短,炉墙自身重力和压力也逐渐减小,传统反拱底施工由于拱脚砖是依靠内炉墙的压力,随着炉墙压力的减小甚至消失,拱脚砖将完全暴露于炉膛内,在各种因素下,很容易出现松动或被挤压向上的情况,造成整个反拱底受力失衡,从而出现“漂砖”或炉内冶炼物烧穿的可能[4]。整台工业炉也因此不得不停炉检修,但“墙压底”施工工艺由于拱脚砖内移至炉墙内,炉墙耐火材料被冲刷侵蚀而减少或变短造成的压力减小对内移后的拱脚砖的影响很小,甚至没有任何影响,整个反拱底依然处于稳定的状态,并不影响工业炉的正常生产冶炼,炉寿得到很大的提高,而且由于“墙压底”施工工艺的优势,工业炉检修频次得以大幅度减少,生产成本有所减低。冲刷如图10 所示。

图10 冲刷

3.3 材料优势

由于工业炉的使用环境特殊性,炉内的耐火砖种类较多,异形砖的使用较为频繁,砖型的增多对施工的难度、进度都会造成很大的影响,而且各类砖型制作都需要专有的模具,一些用量较少的耐火砖由于模具制作成本,价格都会有很大提高。传统反拱底施工工艺中,整个反拱底不但需要反拱底楔形砖、拱脚砖,还需要背衬砖,背衬砖对于整台工业炉耐火材料的使用量占比很小,且只可使用在反拱底位置,造成了背衬砖的价格甚至比炉底楔形砖更高,而且增加了施工的烦琐性[5]。“墙压底”施工工艺,反拱底只需要反拱底楔形砖、拱脚砖两类砖型,无论从工业炉本身造价方面,还是施工的简便化方面都比传统的反拱底施工工艺更具优势。

4 结语

随着整个冶炼工艺水平的提高,工业炉作为火法冶炼的重要设备,从能耗、效率、环保、炉寿等各个方面也得到了质的提高,很多新工艺、新材料得到广泛推广,反拱底作为众多工业炉中的一个结构,通过长久的施工经验的积累与工业炉本身的使用,从设计到施工,逐渐走向标准化、简洁化,合理化。