金属材料室温拉伸能力验证影响因素探讨

2024-01-10陈昌山马永张苏晓慧

陈昌山,马永张,*,苏晓慧

(1.四川省工业环境监测研究院,四川 成都 610046)

金属材料室温拉伸试验是获取力学性能指标最常用、最基本的手段,广泛应用于金属材料及产品的质量检验及评估。在冶金、建筑、机械等领域的检测实验室,室温拉伸试验是必备的检测手段之一[1,2]。

金属材料拉伸性能主要包括屈服强度、抗拉强度、伸长率三个指标。屈服强度是工程设计中钢材强度的设计依据,钢材在屈服后将产生很大的塑性变形,且卸载时这部分变形不可恢复,发生塑性变形后会影响构件及结构的正常使用。抗拉强度是指拉伸试验过程中出现最大力时的应力点,表征材料抗断裂能力,超过这个强度材料将发生断裂。伸长率是反映钢材塑性性能的指标,伸长率大的钢材,在断裂前有足够预兆,延性较好。

金属材料室温拉伸试验能力验证的目的是考察实验室进行金属材料室温拉伸试验的能力以及各实验室试验机状态对拉伸性能的影响程度,同时监测实验室的持续检测能力。为加强检验检测机构事中事后监管、规范检验检测市场、持续加强检验检测机构的基础能力建设、提升检验检测资质认定制度实施的有效性,开展金属材料室温拉伸试验能力验证项目具有非常重要的意义[3]。本文介绍了金属材料室温拉伸能力验证的方法,通过实际案例对能力验证过程中的关键因素进行了分析,以期指导各检验检测机构在金属材料室温拉伸能力验证过程中消除这些因素的影响,提高数据的准确性和能力验证通过率。

1 实验部分

1.1 样品制备

样品选用建筑钢材中用量较大、实验室中检测量亦较大的、常温下性能稳定的样品,如牌号为HRB400E热轧带肋钢筋,产品标准为GB/T 1499.2-2018[4]。

为保证样品均匀性,从样品生产、取样、试验及筛选等环节进行设计和控制。选用一炉钢水的中间段钢水生产的钢坯,挑选成分适宜的炉批控制轧制,保证钢坯成分和材性能的均匀。每套内的样品在同一支钢坯轧制的1000多米钢筋的中间段上截取,样品制备流程为:同一支钢坯轧制的钢筋——在冷床上选取约10根80多米的钢筋(去除头尾部分的两根)——将选取的10根切分定尺(每根去除头尾部分的9米)——每根在端部切取约500 mm长的试样进行首次均匀性检验——均匀性满足要求后——将切成9米定尺的钢筋依次顺序编号——将每根9米的钢筋依次切成长400~450 mm的试样——在制备好的样品中随机选取25支作为第二次均匀性检验用样。

1.2 样品均匀性和稳定性检验

将样品放置15天后对能力验证用样品做均匀性检验。拉伸试验由同一人员按照GB/T 228.1-2021《金属材料 拉伸试验 第1部分:室温试验方法》进行试验[5]。CNAS GL003:2018《能力验证样品均匀性和稳定性评价指南》[6]给出了能力验证样品的均匀性和稳定性检验方法,指南给出的均匀性检验方法对可重复进行的非破坏性检测较为适用,但拉伸样品的测试是破坏性试验,样品需规模生产,不能简单使用指南的均匀性检验方法,需从样品生产、取样、试验及筛选等环节进行设计和控制。将25支样品全部进行均匀性试验,依据SS≤0.3σ准则对样品均匀性进行判定,确定试样具有良好的均匀性后,能力验证计划向下进行。

此外,在各机构将能力验证试验结果上报后,可用能力验证统计结果依据SS ≤0.3σ准则对样品均匀性再次进行验证。

1.3 检测项目和方法

检测项目为抗拉强度(Rm)、下屈服强度(ReL)和断后伸长率(A),依据GB/T 228.1-2021《金属材料 拉伸试验 第1部分:室温试验方法》进行检测。试验方法可以任选应变速率控制模式(方法A)和应力速率控制模式(方法B)其一。

1.4 数据处理和采用的统计分析、判定规则

稳健统计法用中位值作为公议值,用标准化四分位距(NIQR)度量样本数据的分散程度,是将极端数据对统计结果的影响降至最低的统计方法。如参加的检测机构数量较多,为使极端结果的影响降至最小,可采用稳健统计法可以较合理的评价出各机构的水平,采用中国合格评定国家认可委员会编制的CNAS-GL002:2018《能力验证结果的统计处理和能力评价指南》中的稳健(Robust)技术处理[7,8]。如能力验证项目采用的不是标准样品,无法使用已知值或参考值,样品赋值可采用从参加机构获得的公议值。

能力验证以实验室间Z比分数评价每家检测机构的检测结果,即:∣Z∣≤2 为满意结果,2<∣Z∣<3 为有问题结果(可疑值,数据处加注*),∣Z∣≥3 为不满意或离群的结果(离群值,数据处加注§)。实验室间Z比分数:

(1)

其中,x表示两组结果的平均值,即:

(2)

对每一个检测项目将计算下列样本统计量:

结果数——在统计分析中某项测定结果的总数,符号为 N。

中位值——一组按大小顺序排列结果数值的中间值,若N为奇数,则中位值是一个单一的中心值,即:

(3)

若N为偶数,则中位值是两个中心值的平均值,即:

(4)

标准四分位间距(NormIQR)——对一组按顺序排列的数据,上四分位值Q3与下四分位值Q1之差称为四分位距(IQR),即IQR为Q3-Q1。IQR乘以因子0.7413得到标准化四分位距(NormIQR),它是一个结果变异性的量度, 即稳健统计技术处理中用于表示数据分散程度的量,其值相当于正态分布中的标准偏差(SD)。

稳健变异系数(RobustCV)——标准四分位距除以中位值,以百分数表示。

最大值——一组结果中的最高值。

最小值——一组结果中的最低值。

极 差——最大值与最小值之间的差值。

开始统计分析前确保正确输入所有提交的结果,仔细复查输入的数据。考虑到大数据量统计的数据是呈正态分布的,将所有结果输入并经过检查后,制作显示结果分布的数据直方图,以检验正态性假设。若发现图形不是正态分布,则先采用四分位数稳健统计方法计算Z值,找出Z的绝对值大于等于5的极端异常值(数据服从正态分布时出现的概率小于百万分之一),剔除这些出现极端异常值的数据后,再采用四分位数稳健统计方法确定中位值和标准化四分位距。

2 关键因素探讨

2.1 试验零点的影响

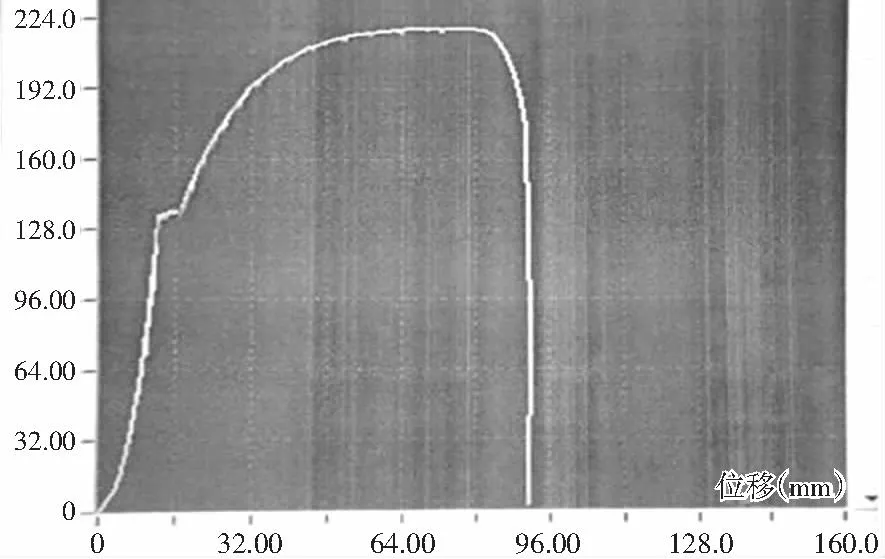

某机构检测结果Fm为235.20 kN、234.80 kN,FeL为150.10 kN、151.85 kN,Rm为619 MPa、618 MPa,ReL为395 MPa、400 MPa。抗拉强度(Rm)Z比分数为2.17*,下屈服强度(ReL)Z比分数为3.25§,∣Z∣≥3,为离群结果。从曲线图1中可以看到该机构开始试验时的力值约为15 kN,由此推算,Rm应约为579 MPa、578 MPa,ReL应约为355 MPa、360 MPa,推算结果与参加机构返回的中位值接近。因此该机构在试样夹持时未将试验机调零,由于试验零点不正确导致结果离群。正确的做法应为试样夹持时先安装上夹头,试验机调零后,再把下夹头夹紧。

(a)1号样

2.2 软件自动选择数据的影响

某机构检测结果Fm为222.30 kN、220.78 kN,FeL为117.90 kN、120.87 kN,Rm为585 MPa、581 MPa,ReL为310 MPa、318 MPa;抗拉强度(Rm)Z比分数为-0.96为满意结果,下屈服强度(ReL)Z比分数为-3.41§为离群结果。从图2中可以明显看到屈服力值FeL>128 kN,而不是结果报告中的FeL为117.90 kN、120.87 kN。分析其离群原因,试验机软件自动选择的下屈服力不正确,而试验人员没有对软件自动选择的数据进行分析核实,报出不正确的结果。试验人员应准确理解下屈服强度的概念,测定屈服强度时要注意识别电脑自动识别的屈服点是否正确,对于不正确的屈服点,需要人工识别。

(a)1号样

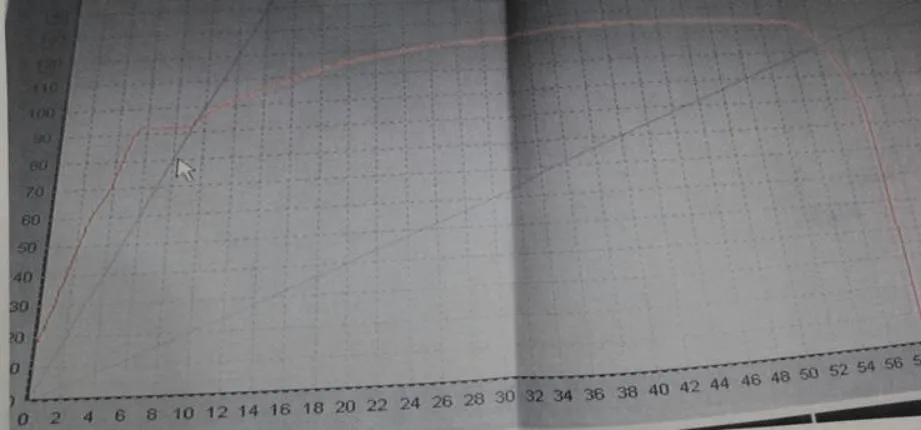

2.3 试验机或夹具的影响

某实验室1号样(HRB335)Fm为98.7 kN,Rm为490 MPa;2号样(HRB400)Fm为125.1 kN,Rm为620 MPa;抗拉强度(Rm)Z比分数为-3.98§,∣Z∣≥3,为离群结果。该实验室1号样Rm结果偏低(中位值572 MPa),2号样Rm偏高(中位值597MPa)。核查检测残样发现,1号样夹持处有打滑痕迹,且断裂位置靠近夹持部位,如图3所示。查阅原始记录发现,拉伸曲线上试验从20 kN开始采集数据,20 kN之前数据信息无法核实,如图4所示。经分析该实验室数据离群的原因是试验机或夹具有问题,试验零点可能不正确导致离群。因此仪器设备的选择要正确,其准确度、分辨力应满足标准要求。在日常使用过程中,应按期进行校准检定或者按照规定进行期间核查。

图3 检测残样图(1号样)

图4 拉伸曲线图

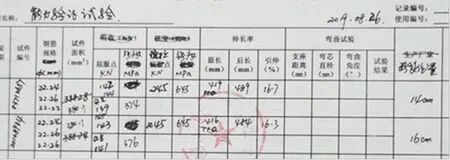

2.4 原始标距的影响

某机构断后伸长率A检测结果为16.3%、16.7%,实验室间Z比分数为-6.94§,∣Z∣≥3,为离群结果。查阅该机构原始记录,如图5所示,发现该机构采用的原始标距L0为419 mm、416 mm。而该次能力验证样品规格为Ф22 mm,作业指导书明确规定“原始标距L0应采用110 mm”。分析其结果离群的主要原因为该机构采用的原始标距不正确。

图5 某机构原始记录

某机构断后伸长率A检测结果为27.5%、19.5%,实验室间Z比分数为-4.05§,∣Z∣≥3,为离群结果。查阅该机构结果报告单,Lu为140.20 mm、131.62 mm,调取该机构检测残样,复测得Lu为140.08 mm、143.32 mm,复算A为27.5%、30.5%,与中位值接近。经分析该机构结果离群的主要原因为第二支试样测量断后标距时少量了一格,导致断后标距测量结果偏低。且从该检测残样上可以看到,标距点过深,样品均从打点处断裂,见图6。综上所述,原始标距要依据相应的标准选择正确,同一支试样,采用的原始标距越长,计算得到的断后伸长率结果越低。同时原始标距的标记要准确,可用游标卡尺对标距的准确性进行复核,并且原始标距的标记不能过深、过大,否则会产生应力集中引起过早断裂。

图6 检测残样

2.5 测量的影响

某机构断后伸长率A检测结果为29.5%、29.0%,实验室间Z比分数为-5.00§,∣Z∣≥3,为离群结果。查阅该机构结果报告单,Lu为142.44 mm、141.86 mm,调取该机构检测残样,一支样品能看清楚标距点,另一支样品的标距点基本看不清楚,见图7。复测能看清楚标距点的一支样品的Lu为150.75 mm。经分析该机构结果离群的主要原因是原始标距的标记过浅、过小,影响断后标记的确认,导致测量不准确,从而引起断后标距结果不准确。

图7 检测残样

3 结论

通过案例分析,检验检测机构在进行金属材料室温拉伸能力验证项目时应关注以下因素:仪器设备的准确度、分辨力应满足要求,试验开始之前应将试验机调零,选择合适的夹具,并对打点设备核查校准,确保原始标距标记的准确度,不能使用引起过早断裂的标记。在试验结束后核对曲线图中软件对FeL、Fm值的选取是否正确并复核断后标距测量是否正确。