自动烧炉系统在兴澄特钢2#高炉热风炉的应用

2024-01-10李容成刘黄强

李容成,刘黄强

(1.江阴兴澄特种钢铁有限公司,江苏 无锡 214400)

进入21世纪以来,高炉炼铁工艺受到自然资源短缺、能源供给不足,以及生态环境保护等方面的制约,面临较大的发展问题。[1]面对当前日益严峻的形式和挑战,21世纪的高炉炼铁要实现可持续发展,必须在高效低耗、节能减排、清洁环保、低碳冶金、绿色发展方面取得显著突破,才能提高炼铁技术的生命力和竞争力。[2]炼铁能耗在整个钢铁企业中占据60%~70%的份额。炼铁作为钢铁流程中的耗能大户,节能降耗任务首当其冲。热风炉作为高炉的关键辅助设备,承担着为高炉提供廉价能源——热风的功能。热风炉的作用主要是利用煤气燃烧加热蓄热体,在送风过程中,冷风与蓄热体热交换后成为热风送入高炉。热风炉消耗煤气和空气,主要产品为热风,并伴随废烟气的生成。评价热风炉的指标就包括:煤气消耗、热风温度、废烟气成分指标。

1 兴澄特钢2#高炉热风炉现状

兴澄特钢2#高炉热风炉配备3座旋切式顶燃式热风炉,设计风温1200 ℃,燃烧介质为高炉煤气。由于厂区内煤气热值波动频繁,煤气进入总管时设有自动定压调节阀。高热值煤气使得热风炉爆燃现象明显,不仅浪费煤气能源,还对热风炉耐材存在一定程度的破坏。

烧炉过程中,由热风操作工凭工作经验调整与设定空燃比、调节煤气量。由于每班操作人员经验不同,调节频次每班不统一,造成热风炉燃烧温度和送风温度波动大,不利于热风炉的稳定运行。

2 自动烧炉系统介绍

2.1 热风炉自动烧炉系统简介

热风炉自动烧炉系统是根据热风炉的工作原理、升温特性、设计结构、燃料特点等参数,从传热、传质、优化控制、适应热风炉各种工况变化入手,研究热风炉蓄热过程特性。在综合大量技能精湛的热风工实践经验的基础上,共同开发了对热风炉的燃烧、蓄热过程进行优化控制、实现烧炉过程全自动的计算机系统。

2.2 热风炉燃烧自动控制的目的

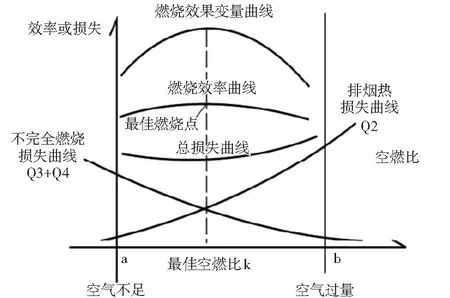

根据专家经验及模糊控制理论,优化空燃比,自动控制煤气流量和空气流量,使得燃烧效果最佳,如下图1,空气不足时煤气燃烧不充分,浪费煤气;空气过量时,排烟热损失增加,浪费热量。

图1 系统示意图

2.3 热风炉自动烧炉系统的组成

热风炉自动烧炉系统的架构示意图,如图2所示。

图2 系统示意图

系统包括与热风炉基础PLC(DCS)控制系统通信系统、自动烧炉自动系统PLC控制系统及自动烧炉软件组成。热风炉自动烧炉的PLC通过自身的通讯系统从热风炉基础自动化系统获得现场仪表数据及调节阀阀门状态,根据控制逻辑发送控制参数到基础自动化控制系统实现对现场执行机构的控制。

3 基本思路

热风炉的燃烧过程的优劣取决于合理的空气与煤气的配比,即使在空燃比配比合理情况下,空气和煤气在燃烧过程中的混合状况也影响燃烧的效果。在项目实施前期,通过对燃烧器的数值模拟、建模分析,获得空气和煤气混合的最佳流量配比区间。根据燃烧模型,获得安全火焰长度区间,确保燃烧安全、充分、高效。根据传热模型,获得热风炉燃烧和送风制度合理区间。综合上述数据分析,获得热风炉燃烧优化控制的基础数据,如下图3所示:

图3 热风炉燃烧基础数据

在数据收集阶段,软件自动优选实际生产过程中烧炉废气残氧含量、拱顶升温速率、煤气热值参数对应空气和煤气配比,并利用热交换原理,对热风炉热效率进行寻优。

在实际生产过程中,以前两个阶段获得的数据为控制参数,根据实时煤气压力、煤气热值的波动,自动寻优调节空气、煤气配比,保证燃烧充分完全,废烟气排放指标合理。

4 基本功能模块

(1)自动烧炉控制模块:自动烧炉功能可在烧炉过程中的任一时刻投入或退出,并实现无扰动切换。初始点火的煤气和空气流量采用上次寻优的最佳煤气和空气流量。

(2)智能寻优模块:可自动寻找最佳的空燃比和烧炉过程,有效克服煤气热值波动对烧炉效果的影响,保持最佳的烧炉状态(在配备煤气和废气分析仪的情况下,寻优效果更佳)。

(3)智能停烧模块:分正常停烧和保护停烧。正常停烧是指烧炉过程完成,即烟道温度或烧炉时间达到设定值时自动停烧;保护停烧是指正常烧炉过程中,当出现煤气或空气的压力/流量、烟道温度超标等情况之一时,系统自动保护停烧,防止意外发生。

(4)烧炉节奏控制模块:在拱顶温度、烟道温度、燃烧时间目标值已知的情况下,系统自动制定不同时期的燃烧控制策略,结合烧炉过程动态变化,实现自动加烧、减烧,系统提供操作人员手动加减烧功能。

(5)模糊控制器:模糊控制器是自动烧炉优化控制的核心,每一次阀的动作都是由模糊控制器综合分析,推理后得出的结果,综合了人工智能技术,专家烧火经验及模型计算结果。

(6)其它功能模块:有拱顶温度过高保护、单/双炉燃烧转换、趋势曲线、流量安全限幅、助燃风机调节、语音报警提示等功能模块。

5 技术优点

(1)实现了三个统一:白班、夜班烧炉过程统一、4个班操作过程统一、3座热风炉操作制度统一。

(2)实现热风炉烧炉过程的准无人化操作,减轻了岗位劳动强度。

(3)烧炉过程更稳定,减少了爆燃现象,有效减轻了对拱顶、及高温区的格子砖的损伤,延长了使用寿命。

(4)灵活准确匹配了烧炉过程中的助燃风压力,降低了助燃风机电力消耗。

6 实施过程

6.1 废气残氧分析仪的校准

2020年9月底,通过校准激光分析仪器的射程距离及其工作压力、工作温度进行进一步匹配,并清理烟道监测孔道内碎小的耐材残留,保障了激光分析仪器的精度。通过对废气人工采样化验结果,和在线残氧分析仪器数据比较,获得最佳烧炉过程。结论为:当废气氧含量在0.8%~1.0%之间时,废气中CO含量接近于0。

6.2 系统综合调试与应用

为了实现简单、清晰、操作简便的热风炉自动烧炉系统界面,对一级控制系统进行了改进。现在,针对每座热风炉和助燃风机的控制,分别设置了一键投入和退出按钮。在原系统中,拥有最高控制权限的操作人员可以通过授权投入按钮,将热风炉自动烧炉系统授权投入。一旦授权投入,热风炉自动烧炉系统将获得烧炉权限,并开始对热风炉的烧炉过程进行控制。这样,热风炉可以自动进行燃烧,而无需人工干预。如果原有系统与热风炉自动烧炉系统的通讯出现异常,或者操作人员需要取消授权,可以通过授权取消按钮将热风炉自动烧炉系统的权限交回原控制系统。这样,热风炉将恢复到原有系统的控制下。

需要注意的是,在授权投入或授权取消切换过程中,对燃烧过程是无扰动的。这意味着无论是授权投入还是授权取消,都不会对正在进行的燃烧过程造成任何干扰。这样可以确保系统的稳定运行,并保证热风炉的烧炉过程不会受到影响。通过以上改进,热风炉自动烧炉系统界面变得简单、清晰,操作也更加简便。操作人员只需点击一键投入或退出按钮,就可以实现对热风炉自动烧炉系统的控制,而无需进行繁琐的操作。这样,提高了操作效率,减少了操作人员的负担。

7 效果评价

热风炉自动烧炉控制系统利用空燃比的设定,实时根据设定的燃烧室温度进行调节,有效的控制燃烧温度,很好的利用提高空气过剩系数的手段来应对煤气热值的波动。并在燃烧过程中把控好时间对温度的控制,根据高炉燃烧期剩余时间计算每分钟升温要求。在热风炉消耗煤气节能方面效果显著,在工况条件稳定的情况下,取值前后2个月的数据,对热风炉投用自动烧炉的前、后煤气消耗数据进行对比,折算日煤气消耗,经对比得出结论:投用热风炉自动烧炉系统前后,风温使用维持原工况的前提下,煤气节能2.6%,有效的降低了热风炉煤气能耗。

由于自动烧炉系统采用煤气与空气燃烧配比的实时控制,煤气燃烧充分,有效的降低了COx、NOx的排放问题,实现了环保燃烧。[3]

8 智能烧炉系统目前存在的问题

(1)智能烧炉系统对燃烧室温度的控制已经达到预期要求,但对废气终温的预算值不够准确。这是因为在整个燃烧过程中,没有对整体单座燃烧热值进行采集和分析,无法应对高炉煤气热值对废气终温的影响。

(2)在热风炉I级系统与智能烧炉系统切换过程中,当I级系统程序增加燃烧煤气时,智能烧炉系统无法准确判断和调节。这可能导致燃烧过程不稳定。

(3)当智能烧炉系统停用切除时,存在一个问题是I级系统程序不读取智能烧炉使用的空燃比实际值,而是按照原来的设定值进行燃烧控制。这样会导致燃烧温度急剧上升,影响热风炉的稳定烧炉。

(4)在智能烧炉系统判断废气温度连续未达到设定温度的情况下,调节幅度偏小,通常需要一个班次的时间才能达到设定温度值。这可能导致燃烧过程的延迟和不稳定。

9 结语

本文主要介绍了自动烧炉系统在兴澄特钢2#高炉热风炉的应用。通过对兴澄特钢2#高炉热风炉现状的分析,我们认识到自动烧炉系统在提高炉燃烧效率、降低能耗和减少排放方面的重要作用。在介绍自动烧炉系统的基本思路和功能模块的基础上,我们总结了其技术优点,包括自动控制精度高、操作简便、安全可靠等。在实施过程中,我们详细介绍了废气残氧分析仪的校准和系统的综合调试与应用。通过实施自动烧炉系统,兴澄特钢2#高炉热风炉的烧炉效果得到了显著提升。然而,我们也意识到目前智能烧炉系统还存在一些问题,比如系统稳定性和故障处理能力等方面还有待改进。综上所述,自动烧炉系统在兴澄特钢2#高炉热风炉的应用具有重要意义,但还需要进一步完善和优化。

创新来源于对工艺的深刻理解、对数据的综合分析。热风炉自动烧炉系统,不仅包含诸如模糊控制、自寻优等自动控制技术。而且利用数学工具,结合工艺特性,对热风炉烧炉过程进行分析挖掘;综合利用数据分析技术,实现从数据采集到数据分析、再指导生产的闭环控制,是炼铁综合智能管控平台重要的模块之一。