1800 m3级高炉炉役后期高冶强稳定运行冶炼技术

2024-01-10邱小宁

邱小宁 ,邓 涛

(1.福建三钢闽光股份有限公司,福建 三明 353000;2.中冶赛迪,重庆 401120)

该座1800 m3高炉采用铸铁+铜冷却壁、全炉软水密闭、并罐装料、3座顶燃式热风炉等装备组成,自2014年3月点火开炉到2022年8月停炉大修已安全生产运行8年,单位容铁量达到8582 t/m3。在高炉装备整体磨损、老化严重、炉体冷却壁破损多、设备故障频繁的情况下,高炉技术人员通过严控原燃料质量、合理匹配各项生产参数、加强点检等手段对其进行精细化操作,维持了在炉役后期高冶强稳定顺行的局面。

1 高炉生产现状

对2022年1~7月的主要生产数据进行统计分析,1~7月在入炉品位57.5%的情况下,高炉利用系数均值2.88,焦比均值343.71 kg/t·Fe、燃料比均值495.22 kg/t·Fe、风温1212 ℃,达到了国内同类型高炉炉役后期表现排名前列的水平,具体数据如表1所示。

表1 高炉2022年1~7月份主要技术经济指标

为进一步分析高炉运行情况,对高炉2022年1~7月各项生产数据、主要操作调控手段进行分析,阐述炉役后期高冶强稳定生产的冶炼技术。

2 精细的原燃料质量管控

对入炉原燃料质量进行严格管控,根据公司原燃料供应情况,通过合理入炉品位测算、合理化学成分数值范围控制,使得入炉料结构、成分长期稳定,有害元素低,冶炼成本合理。

2.1 合理入炉品位的测算

合理入炉品位对炉况稳定顺行、冶炼成本控制至关重要,经过建立品位、矿耗、价格、炉况之间关系确定合理的入炉品位[1],如公式(1):

(1)

式中:Y—为矿耗,t/t;X—为品位,%;β—为生铁中铁含量,95.5%;ε—为金属收得率,99.1%。

入炉品位与理论矿耗如表2所示。根据该高炉的生产运行数据、炉料结构、原燃料价格计算发现,入炉品位在大于59%时,由于矿石价格随着品位的升高增幅较大,尽管燃料成本下降,但总成本升高,且增加幅度较大;入炉品位在57%以下时,随着品位下降,焦比、渣比升高,同时煤比会适当下降,燃料成本升高,虽然生铁成本有所下降,但降幅较小,同时高炉顺行的风险增加;当高炉入炉品位控制在57%~59%范围内时,炉况的各项经济技术指标达到最优且炉况能够长期顺行。

表2 品位与理论矿耗

2.2 适宜的原燃料质量控制

确定合理入炉品位的同时,需要对原燃料质量进行控制,使化学成分在合理区间、数值稳定。

(1)原料质量控制

稳定炉料结构,入炉料结构由烧结矿(74.8%)+球团矿(16.7%)+生矿(8.5%)组成,确保熟料率不低于85%,日常生产中对炉料结构进行微调以保证炉渣碱度的稳定,严格控制烧结矿粒度:<5 mm 占比不大于7.4%;5~10 mm占比不大于18.5%。

严控原燃料质量,原燃料质量控制要求化学成分在合理范围内,同时要求数值稳定、波动小,其中烧结矿成分控制如表3所示。

表3 烧结矿成分控制标准与实绩

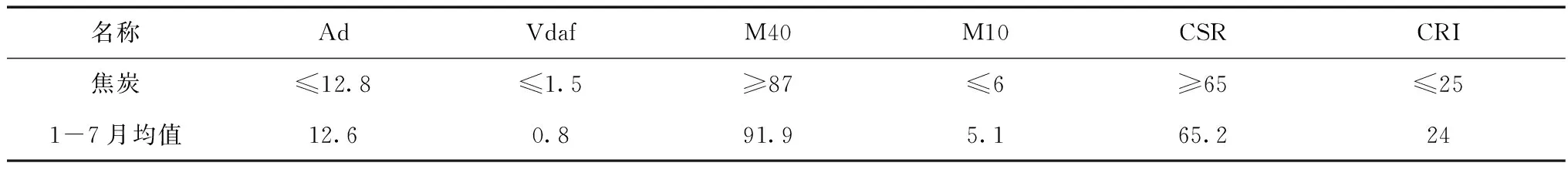

控制入炉焦炭种类(≤3种)及配比的稳定,全干熄焦入炉,焦丁随原料入炉,添加量≤2.0 t/批,焦炭主要化学成分控制如表4所示。

表4 焦炭成分控制标准与实绩 单位:%

(2)有害元素控制

入炉原燃料有害元素会对炉衬起破坏作用,在冶炼中循环富集,造成原燃料质量恶化,影响煤气流的分布,在炉役后期严格控制有害元素入炉总量,有害元素控制如表5所示。

表5 有害元素控制标准与实绩 单位:kg/t

在确定合理入炉品位后,稳定炉料结构、严格控制原燃料化学成分合格及稳定、追踪入炉有害元素的总量在控制线以下等手段为炉况稳定顺行提供基础保障。

3 操作制度的优化

在控制原燃料合格及稳定的情况下,操作制度以“适当发展中心气流+活跃炉缸”中心进行优化调整,使高炉安全、稳定、高效运行。

3.1 布料制度的优化

布料制度直接影响上部煤气流的分布,在炉役后期上部煤气流调控以“适当抑制边缘气流+开放中心气流”的原则,典型布料矩阵如表6所示。

表6 布料矩阵

正常生产中执行第一类“抑制边缘+开放中心”操作制度,当边缘气流过弱或炉况有波动时,执行第二类“适当放边+开放中心”操作制度。

由布料模型对上述两类布料制度的落点、矿焦比、厚度等数据进行计算[2],具体布料数据如表7所示。

表7 布料数据

由布料模型计算上述两类布料参数表明,二类在开放边缘的同时增大了边缘矿焦比,避免边缘气流过度发展;平台矿焦比适当降低,增大中心焦量,避免中心气流过度发展及煤气流的大幅度波动,煤气利用率稳定在46.7%~48.1%之间,全炉软水水温差稳定在2.3~3.0 ℃。

3.2 送风制度的优化

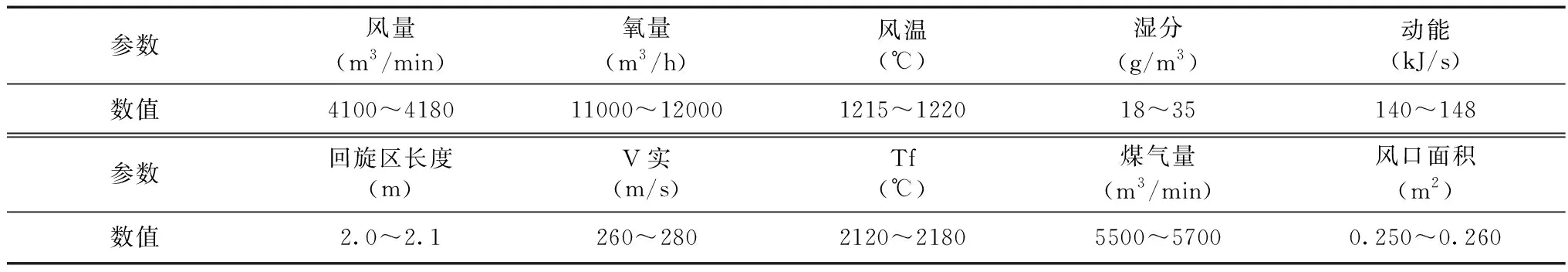

下部送风制度影响煤气流量的初始分布和炉缸的活跃性,在炉役后期需要抑制下部边缘气流的发展及充足的炉缸活跃性,才能维持炉缸侧壁温度稳定合理。下部送风制度主要调整风量、富氧量、送风面积、喷煤量等参数,用理论燃烧温度、风速、鼓风动能、回旋区面积、炉缸热负荷等参数衡量调节是否合适[3]。

日常以回旋区面积占比来进行参数调剂,计算公式如式(2-4):

DR=0.88+0.000092Ek+0.0031PCI/n

(2)

WR=DT×2.631(DR/DT)0.331

(3)

(4)

式中:DR—回旋区长度,m ;Ek—鼓风动能,kj/s;PCI—喷煤量,t/h;n—工作风口的数,个;WR—回旋区宽度,m ;DT—工作风口的平均长度,m;d— 装入焦炭的平均粒度,m;α—回旋区面积占比,%。

对该高炉2017到2022年回旋区面积占比与利用系数进行相关性分析,结果图1所示。

图1 回旋区面积占比与利用系数相关性分析

由图1可以看出,回旋区面积占比在大于0.61时,高炉利用系数呈下降趋势,高炉回旋区面积占比以60%为基准值进行下部送风参数的调整,下部相关控制参数如表8所示。

表8 控制参数

下部调剂以维持适宜的回旋区面积占比为基本原则[4],增大鼓风动能,吹透中心,抑制边缘气流的发展。在适宜富氧量,理论燃烧温度适当降低的情况下,增大入炉风量以避免大喷煤量下边缘气流的发展,同时逐步调整风口面积,维持强劲的入炉风速。

3.3 造渣制度的优化

炉役后期炉缸耐材侵蚀严重,冷却壁温度极易升高,合理造渣的制度对壁体温度的稳定至关重要。为降低渣铁环流对壁体侵蚀,同时在入炉碱金属、有害元素较低的情况下,操作上以提高炉渣二元碱度、稳定四元碱度、严格控制Mg/Al比波动的方法进行造渣制度的优化[5]。具体参数如表9所示。

表9 炉渣成分

通过上述渣系的调整方法,可以有效避免渣铁环流对炉缸的侵蚀,维持出铁作业的稳定。

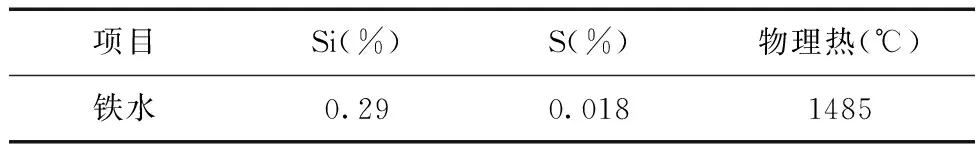

3.4 热制度的优化

在控制较高炉渣碱度下,避免渣铁过于黏稠影响出铁,炉温控制以物理热为主,稳定铁水[Si]含量为辅操作模式。具体控制参数如表10所示:

表10 铁水成分

生产中维持较高的铁水物理热,使炉缸热量充沛,避免炉温大幅度波动,严控铁水[Si]稳定率[6],对煤气流分布和软熔带位置稳定起着积极的作用。

3.5 冷却制度的优化

炉役后期冷却壁破损严重,为保证安全生产,在冷却制度上采取了一系列的管控措施。为避免破损冷却壁漏水进入炉内,借助休风机会对漏水冷却壁进行封堵处理;对高炉冷却壁水温差与热流强度实时监测,建立预警机制并及时处理,严控进水水温和流量;每月定期检查水管是否结垢并适时进行酸洗[7]。基于以上手段避免因冷却壁漏水造成炉墙结厚、炉温大幅波动的现象,为高炉安全生产和强化冶炼提供了坚实的后盾。

4 操业管理标准化

4.1 槽下管理

原燃料槽位管理按照料仓容积的60%执行,当料仓低于该槽位时停用该仓并通知槽前补料。控制下料量和筛分时间,烧结矿4个仓巡仓使用、焦炭仓3~4个仓巡仓,矿石1用1备,球团1用1备。同时每班不少于3次检查给料速度(t/h)并做好记录,控制烧结矿返矿率≤12%。

4.2 炉前作业

炉役后期强化冶炼铁口维护至关重要,需要严格控制铁口深度、出铁次数,出铁次数遵循公式(5):

(5)

式中:n—每昼夜出铁次数;P—高炉一天的产量,t;α铁—每次出铁量波动系数,一般取1.2;P安—炉缸安全容铁量,t。

按照高炉设计参数及产量计算昼夜出铁次数为10次[8]。实际日平均炉次9±1炉,铁口深度维持在2900~3100 mm之间,铁口合格率不低于99%,全风堵口率100%,出铁间隔时间为10~15 min。打泥量依据出铁时间进行动态调整,对欠铁量达60吨以上或铁口30 min未见渣现象执行重叠出铁,避免因渣铁不能及时出净,导致下部煤气流的紊乱。

4.3 设备维护

炉役后期设备老化严重,同时高冶强满负荷运转,故障概率提高,为避免设备故障影响高炉生产,制定严格的设备维检制度。严格执行三级点检制度,按照设备重要程度进行分级,制定点检时间、点检项目、点检路线,并填写标准的设备维护台账。成立设备保驾组,聚焦比较突出的设备问题,改进或优化设备结构,适应高炉自身的生产特点,减小因设备故障对炉况的影响。

5 结论

从原燃料、操作、管理等维度系统性的对高炉进行调控,维持了炉况在炉役后期高冶强稳定顺行,促进了高炉长寿、经济指标的提高,完善了炉役后期高冶强的冶炼技术。

(1)控制原燃料质量合格及稳定,确定合理入炉品位在57%,保证熟料率不低于85%及炉料结构稳定;控制焦炭、烧结矿化学成分在合格范围内,降低焦炭M40、M10、CSR、CRI及烧结矿TFe、R2数值的波动值;控制入炉有害元素,维持(K+Na)、Zn、Pb均值分别在2.2 kg/t、0.21 kg/t、0.16 kg/t以下。

(2)以控制合理煤气流分布为中心进行操作调剂,上部以“抑制边缘+开放中心”的原则调剂布料矩阵和炉料批重,优化煤气流的二次分布;下部以回旋区面积占比60%的原则调剂送风、风口面积等参数,同时通过提高炉渣二元碱度、稳定四元碱度,以物理热控制为主、铁水[Si]含量控制为辅的热制度,优化煤气流的一次分布;控制冷却水流量、水温维持热负荷稳定,保持渣皮稳固,确保合理操作炉型。

(3)操业管理标准化,槽下以安全槽位控制为核心,确保物料输送无异常;炉前出铁控制日均出铁次数,对铁口深度、出铁间隔、全风堵口率等参数进行优化调整;加强设备点检维护、对重点突出设备进行改造和更换,确保外部设备故障率降低。