氢脆导致Q235B钢板断后伸长率不合格

2024-01-10王世茹陈以荟

王世茹, 陈以荟

(1.广西盛隆冶金有限公司,广西 防城港 538000)

Q235B作为普通材质的碳素结构钢板,广泛用于不需要进行深冲加工的各类冲压件和金属制品,是运用于汽车、建筑、零件等制造领域必不可少的原料,同时也是国内最常见的钢材之一。Q235B作为各金属制品的原材料,其钢材产品的质量对下游各加工制造产品的质量会造成直接影响,为此Q235B钢板在国标中有一定性能指标要求,而断后伸长率是衡量Q235B钢材产品质量的重要指标之一。为确保Q235B钢材质量,钢厂要对影响钢材断后伸长率的各个因素做好严格把控,其中影响因素包括:连铸钢坯中存在的氢元素、显微组织比例、带状组织级别、内应力以及非金属夹杂物等。

某钢厂在一段时间内,所生产的Q235B热轧钢板出现大批量断后伸长率不合格现象,且该现象只存在厚度16 mm以上钢板中。大批量的钢板质量异议给钢厂带来巨大经济损失,为查清断后伸长率不合格原因,且防止类似情况的再发生,实验室通过力学性能试验、化学成分分析、断口形貌分析、金相检验等方法将断后伸长率合格与不合格拉伸试样进行对比分析,针对断裂机理进一步探讨,随后提出相应的改进措施,提升产品质量。

1 试验过程与结果

1.1 材料生产工艺及性能检测

Q235B钢板产品工艺路线:铁水→转炉→LF精炼→板坯加热→高压水粗除鳞→粗轧→切头、尾→高压水精除鳞→精轧→控冷、层冷、卷曲→打包、喷印。

因一段时间内钢厂生产的Q235B热轧钢板突然出现批量性的断后伸长率不合格现象,随后取同批次的钢板样品,制取纵向轴线垂直于轧制方向的拉伸和冷弯试样,并严格按照GB/T228.1-2021进行拉伸试验,同时取相邻位置进行弯曲试验。为方便识别,将样品进行编号,编号依次为1#~3#,样品力学性能检验结果见表1。试验后发现,所抽取的样品中抗拉强度、屈服强度以及冷弯都能够远远满足GB/T 700-2006《碳素结构钢》和内控要求,但是除了3#试样满足标准要求外,1#、2#试样断后伸长率都小于26%。

1.2 材料化学成分分析

使用直读光谱仪分别对三个试样进行化学成分分析,试样主要化学成分结果如表2所示。试验结果表明,该批试样的化学成分较为均匀,且均符合GB/T 700-2006《碳素结构钢》及内控要求,另外钢水经LF精炼处理及全程保护浇铸,P、S含量控制得当,钢水较为纯净。说明化学成分与断后伸长率不合无直接关联。

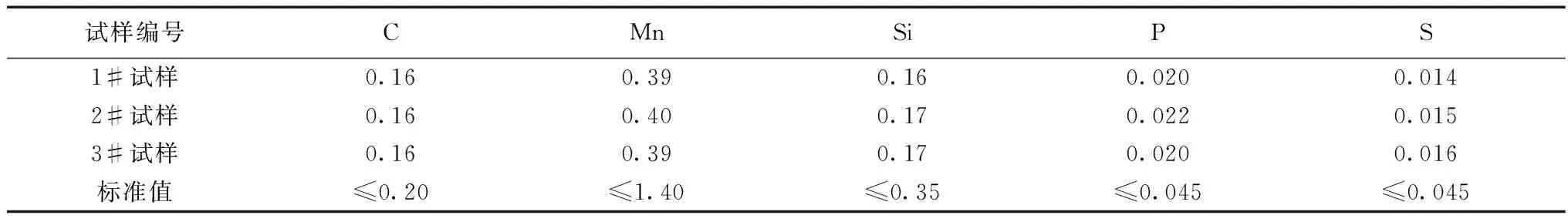

表2 化学成分 单位:%

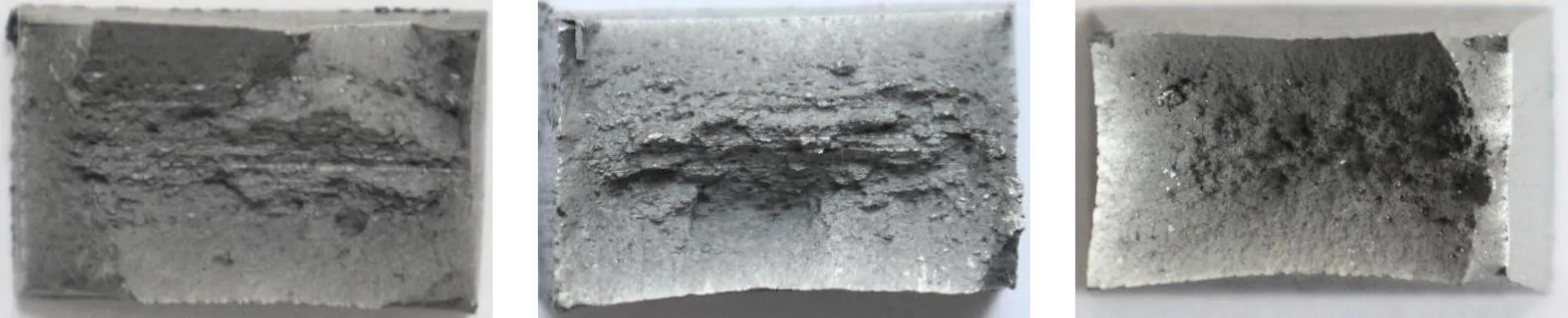

1.3 拉伸断口宏观观察

进行拉伸试验后,将断后伸长率合格的1#、2#试样和不合格的3#试样进行拉伸断口宏观对比观察,拉伸断口宏观形貌见图1。

(a)1#试样断口 (b)2#试样断口 (c)3#试样断口图1 拉伸断口宏观形貌

1#、2#断后伸长率不合格的断口上呈现木纹状,且厚度中心的纤维区上存在数条亮线,整个断口上零散分布着较多白点,两宽边为剪切唇。

3#断后伸长率合格的断口上同样呈现轻微木纹状,试样断口除了分布少量因机械损伤形貌而出现的白色亮点外,无亮线和白点,两宽边为剪切唇。

三个拉伸试样断口均呈颈缩状,说明试样整体存在一定的塑性变形。

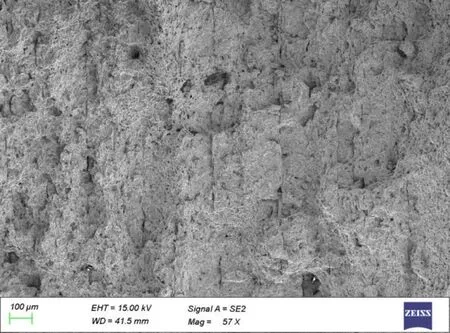

1.4 断口微观观察

在三个试样中抽取有代表性的1#试样,对拉伸断口进行清洗后,置于蔡司ZEISS Sigma500场发射扫描电镜下进行断口微观形貌观察:

1#试样断口的纤维区宽度约为7 mm,纤维区中存在较密集的拉长韧窝(对应宏观下白线位置),观察形貌,拉长韧窝是由硫化物类夹杂变形所形成的[1],韧窝底部的夹杂部分脱落。为确认拉长韧窝底部夹杂物成分,对残留的夹杂物进行能谱分析(图4),能谱结果显示夹杂物为MnS(图5)。进一步放大观察,夹杂物与基体分离,而夹杂物周围存在平坦区,平坦区为带波纹状的准解理脆性断裂形貌,在平坦区以外的正常断口为均匀的等轴韧窝(图2、图3)。此外纤维区与剪切区局部位置也分布着圆形和椭圆形的小准解理区(对应宏观下白点位置),圆形和椭圆形的小准解理区分别以点状和条状夹杂物为中心向外辐射。剪切唇主要为正常抛物线韧窝形貌。

图2 纤维区形貌(SEM)

图3 氢脆形貌(SEM)

图4 MnS夹杂物形貌(SEM)

图5 能谱图片

图6 100×厚度中心显微组织形貌

图7 500×厚度中心显微组织形貌

从断口形貌判断,拉伸试样断口纤维区上的亮线及白点的断裂模式应为氢脆断裂,该缺陷分布密集,且集中于试样厚度中心,破坏了钢的连续性。在冷轧过程中,氢在钢中的溶解度很低,过剩的氢一部分会在晶界、夹杂物及显微空隙处汇集,后形成高压的氢分子。夹杂物处填充过满的氢气,过饱和的氢气使越接近空隙的材料变得越脆。在氢压力与金属在拉伸变形过程的应力相互叠加,夹杂物的位置成为了白点的裂纹源。在缓慢的拉伸过程中,由于聚集的氢内压,使裂纹由白点中心空洞向四周扩展,又由于拉伸试验过程中受正应力,导致裂纹在垂直应力方向,匀速向四周发生扩散,宏观上形成形状趋于圆形的白点。该断口中氢主要汇集于硫化物处,硫化物呈条状,氢以硫化物为中心,向外扩展成微观下近似鸭嘴状的椭圆形氢脆形貌。

1.5 金相检测

1.5.1 显微组织检测

分别截取1#、2#、3#断口纵截面,磨平抛光后用4%硝酸酒精腐蚀,在蔡司Axio Scope.A1金相显微镜下进行观察:3个试样的显微组织均为多边形铁素体与珠光体,其中为软韧相的多边形铁素体在整个基体中占比较大,且试样全厚度截面的组织较为均匀,显微组织正常,没有发现明显的带状组织。参照GB/T 6394—2017标准,用比较法对各试样的晶粒度进行评级,3个试样晶粒度均为10.5级。工业生产中,采用晶粒度等级来表示晶粒度大小,而9~12级为超细晶粒,晶粒越细小,金属本身塑性韧性及强度性能会更好。

1.5.2 非金属夹杂物检测

在拉伸过程中,钢中非金属夹杂物破坏金属的连续性对钢材断后伸长率有一定影响[2],截取3个试样夹持端纵截面分别参照GB/T 10561—2005标准对夹杂进行评级,其夹杂物级见表3。

表3 夹杂物检测结果

断后伸长率合格与不合格样品中均可见较多细系条状硫化物类夹杂物集中分布于试样厚度中心。在扫描电镜中观察到的MnS夹杂物与金相观察到的条状硫化物类夹杂物位置存在对应关系。由于钢厂生产Q235B钢板时,冶炼过程中主要通过硅锰脱氧,钢板中夹杂物主要以MnS为主。MnS夹杂具有一定塑性,在经过轧制变形后变成一定延展性的长条状物质,但由于不能随着基体一起去延伸,变形的MnS夹杂与钢的基体增加了界面,且由于二者的膨胀系数不一致,冷却时收缩也不同,所以MnS夹杂与基体界面间会产生内应力,减弱两者的结合力,所以只需要一些微小的应变就能在界面间形成空洞,空洞间的横向间距过于接近,当超过极限应变范围时,空洞会有聚合的情况发生,引起塑性开裂[3]。另外,MnS夹杂与钢基体由于膨胀系数不同而引起的间隙容易容纳氢,为氢提供一定的储存空间,增加基体氢致裂纹的敏感性。

2 分析与讨论

由以上检验结果得出:

(1)Q235B钢板断后伸长率不合格与合格试样的化学成分均符合GB/T 700-2006《碳素结构钢》及产品内控要求,说明化学成分与断后伸长率不合无直接关联。

(2)通过三个试样断口的对比分析:发现三个断口的纤维区均以等轴韧窝形貌为主,说明基体仍处于塑性状态。其中断后不合格的1#、2#试样断口上存在多处氢脆形貌,其中氢主要汇集于呈条状的硫化物处,氢以硫化物为中心,向外扩展成微观下近似鸭嘴状的椭圆形。氢脆缺陷分布密集,且集中于试样厚度中心,破坏了钢的连续性。通过拉伸试样断口的之间的比对,认为钢板中残留的氢元素是材料断后伸长率不合格的主要原因。

(3)通过对Q235B钢板的金相分析,结果表明:三个试样组织均为多边形铁素体与珠光体,晶粒度为10.5级,即显微组织细而均匀,且软韧相的铁素体占基体大多数,没有发现明显的带状组织,显微组织未发现异常。在金相试样中可见较多条状A类细系夹杂分布于试样厚度中心,由于应力集中于夹杂物处形成,而断裂往往是从夹杂物与基体界面处产生的显微裂纹处开始,所以非金属夹杂物的存在也会降低材料的塑性,降低断后伸长率[4]。另外,MnS夹杂与钢基体由于膨胀系数不同而引起的间隙为氢提供了一定的储存空间,增加基体氢致裂纹的敏感性。

根据断裂力学的观点,高应力裂纹尖端的表面对氢原子有较强的吸附作用。当氢被吸附于裂纹尖端,会使金属表面能(γ)下降,依据格里菲斯理论,金属的断裂强度与γ1/2成正比 ,当裂纹尖端的表面能的降低,材料的断裂强度也会随之降低,从而引起材料脆化。氢的原子半径很小,只有0.046 nm,且一般以原子的状态存在,固溶于金属间隙中,如金属内存在微裂纹、偏析、夹杂等缺陷,氢则会以分子状态(H2)存在。即进入金属内部的氢,会造成金属塑韧性的下降及金属结构的损伤。氢原子在一定的应力作用下,会偏骤于材料内部的位错、晶界、空穴、气孔、微裂纹等缺陷处,随后氢原子相互结合成氢分子,体积发生膨胀。合成氢分子而发生的体积膨胀会对微孔内造成很大压力(可达9.81×105 MPa),当氢产生的内压力与材料本身的内应力或外加应力相互迭加,将使裂纹扩展,导致开裂。如果金属内所含的氢浓度过高,金属会产生氢鼓泡或氢致裂纹,对金属材料造成严重损伤。

为验证该批钢板断后伸长率不合格是否由钢板中氢元素而导致,随后将该批Q235B钢板进行去氢处理。从已进行去氢处理的Q235B钢板中重新取样,进行同试验条件的拉伸试验。经去氢处理后,拉伸试样断口上的氢脆形貌均已消失,且钢板断后伸长率不合格现象得以消除。

综合上述,在该批Q235B钢板中发生的氢脆现象属于第二类可逆性氢脆。在因为钢板中的氢含量极少,所以氢对材料的强度无明显影响,而对材料的断后伸长率影响较大。

3 结论与建议

该批次Q235B钢板断后伸长率不合格的主要原因是钢板中存在残留的氢元素,非金属夹杂物也对钢板的断后伸长率产生一定的影响。钢厂出现批量性Q235B断后伸长率不合格现象的时间为梅雨季节,在这个季节经常出现阴雨天气,降水量大,且连续性较强,环境湿度较高。为此钢厂需要特别关注氢的来源,并对钢板生产过程采取一系列的防范工作:

(1)确保废钢及各类用料的干燥,做好防潮措施,以防氢气通过废钢表面的铁锈(xFeO·Fe3O4·H2O)、增碳剂、脱氧剂、保温剂、造渣剂[Ca(OH)2]等途径进入钢水中。

(2)做好对连铸机结晶器定期维护、检修,防止连铸机结晶器渗水以及大气中的水分与钢液或炉渣作用而进入钢中。

(3)加强对炼钢过程的管控,控制MnS的形态及组成。可通过控制Ca/S(质量比)来控制硫化物的形态及组成方式,建议通过钙处理,让Ca、S元素组成CaS,组成的 CaS将包裹在钙铝酸盐的周围,此类复合夹杂物硬度较高,热加工不易变形,可消除MnS条带状分布对钢横向性能的不利影响。此外还需注意生产节奏,提高钢液的纯净度。