减压蒸馏胺液净化工业应用效果分析

2024-01-10王仕文

王仕文

(中海石油宁波大榭石化有限公司,浙江 宁波 315812)

中海石油宁波大榭石化有限公司(以下简称大榭石化)馏分油综合利用项目胺脱系统由催化裂解装置的干气脱硫、液化气脱硫,加氢装置的干气、低分气、液化气脱硫以及系统气柜气脱硫组成。该胺脱系统具有涉及面广,脱硫介质复杂,关联因数多等特点。胺液与脱硫介质带入的重烃、胺液降解产物以及表面活性物质相互溶解,经过较长时间的积累形成了顽固型发泡体系,并呈乳化状,加注消泡剂虽能够在短时间内抑制发泡,无法从根本上解决问题,并对胺脱系统的平稳运行造成较大影响。大榭石化采用常规的吸附过滤、离子交换等工艺方法均无法彻底解决该问题,2021年采用了减压蒸馏净化工艺对大修期间提浓的乳化胺液实现了离线净化复活,并在正常生产过程对系统每年进行1次间歇在线净化,取得了良好效果。

1 胺脱系统基本概况

大榭石化现有溶剂再生装置设计规模220 t/h,操作弹性60%~110%,溶剂系统藏量700 t,采用常规汽提再生法,原料为来自原料加氢处理装置、石脑油加氢装置和DCC联合装置产品精制单元的富含硫化氢的富胺液,酸性气作为硫磺回收单元的原料,再生后的贫液(MDEA体积分数26%)送至上游各装置循环使用,再生塔底重沸器热源使用0.4 MPa蒸汽。该装置的典型操作参数见表1。

表1 大榭石化胺脱系统操作参数

2 装置运行过程存在的主要问题

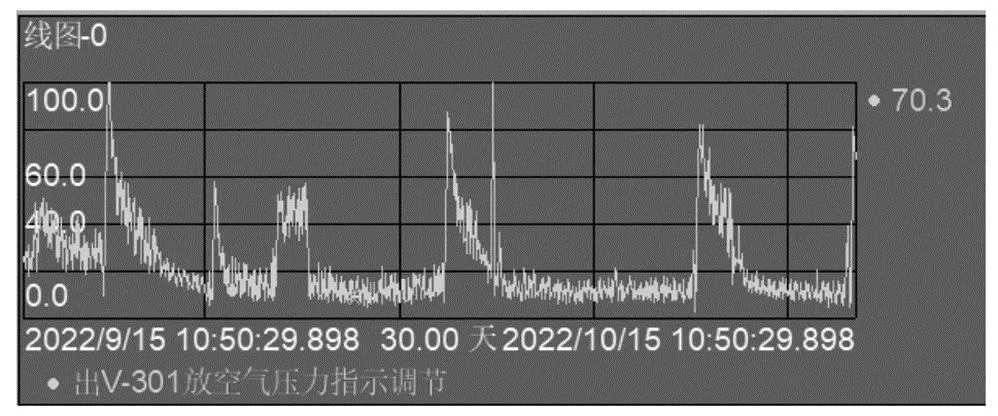

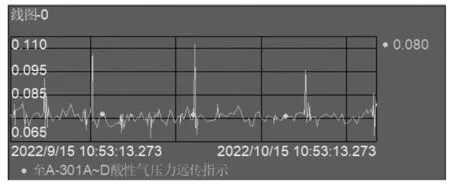

大榭石化胺液系统成分复杂,从表1和表2可以看出,加氢干气、低分气、加氢液化气、气柜气四股物料C5+以上组分相对较高,2021年大修后系统从启动到运行40 d后系统贫胺液外观颜色从清澈透明变为黑褐色,贫液中油含量由50 mg/L上涨至137 mg/L,发泡高度由10 mm上涨至大于450 mm,发泡时间由5 s上涨至大于300 s。当脱硫介质流量或温度发生变化时,富液带油现象随之波动,未完全闪蒸的油带入再生塔,一方面轻烃随酸性气带入硫磺装置导致硫磺焚烧炉负荷增加最终导致余热锅炉尾温增加,最短时运行6个月就被迫停炉检修。另一方面重组分容易发生再生塔的泛液现象[1-2],富集的重组分在胺液中形成吸收剂的效应,加重了胺液对脱硫介质中重烃的吸收,造成胺液带烃情况持续恶化,闪蒸烃排火炬阀开度时常达到60%以上(见图1),再生塔塔顶压力、MTBE硫含量也出现经常性波动(见图2)。

图1 富液闪蒸烃排火炬阀开度趋势

图2 溶剂再生塔压塔顶压力波动情况

加氢干气、低分气、气柜气中的C5的存在加大了脱硫塔胺液发泡的倾向[3]。以上组分带重组分较多,如从源头治理点多面广,改造投资较大。为了维持胺液的稳定运行,大榭石化只能通过长期添加消泡剂的方式来缓解胺液的发泡现象,但消泡剂主要是通过降低表面张力来抑制泡沫产生或消除泡沫,过量加注也会导致系统运行不稳定[4],失效降解老化后与其他发泡因子融为一体最终形成顽固的乳化液,造成胺液品质日益变差,难以保证脱硫介质的品质要求,MTBE等介质硫含量时常超出公司内控指标45 mg/L。

3 胺液净化工艺的选择

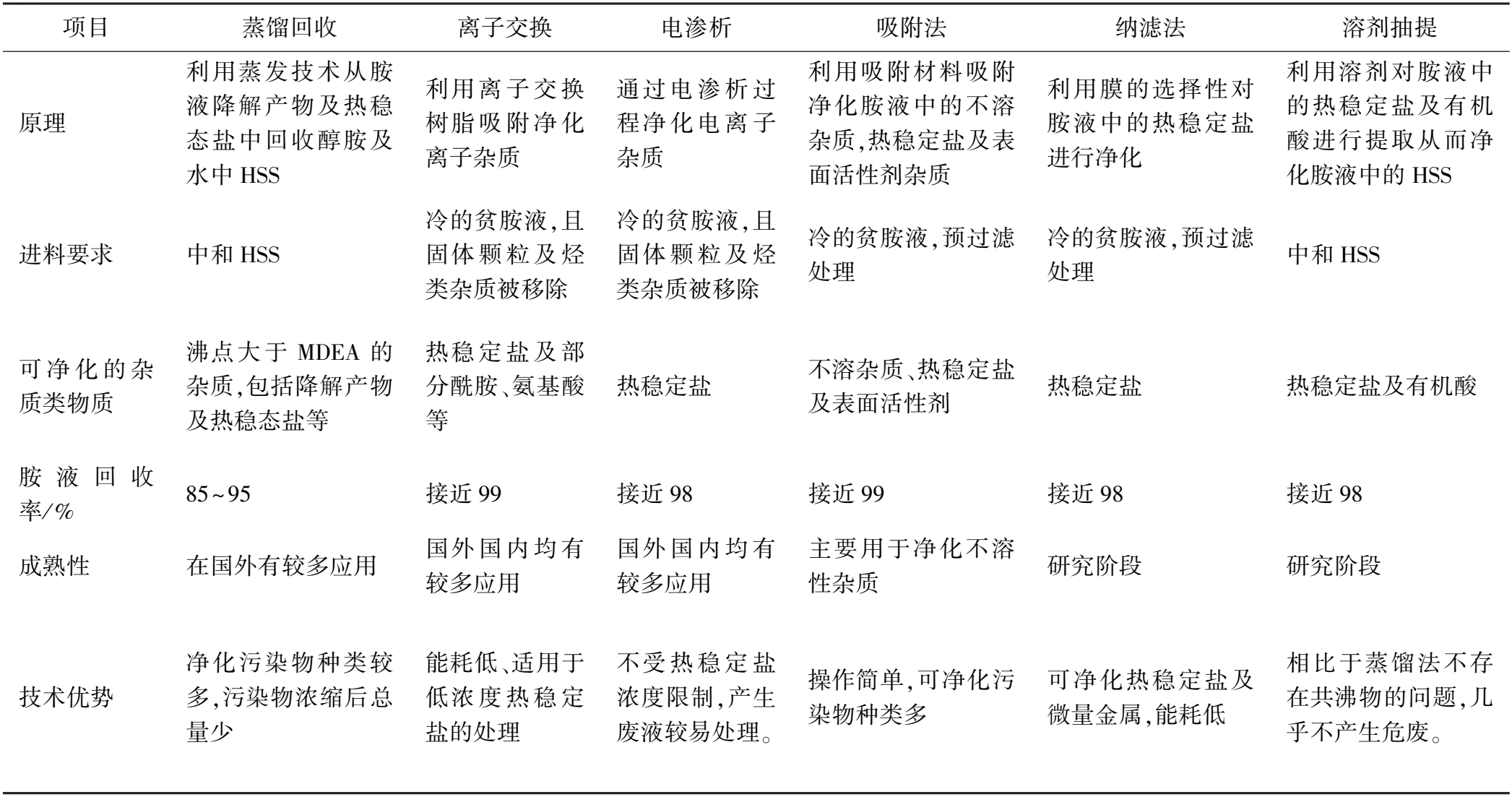

3.1 不同胺液净化工艺的技术比选

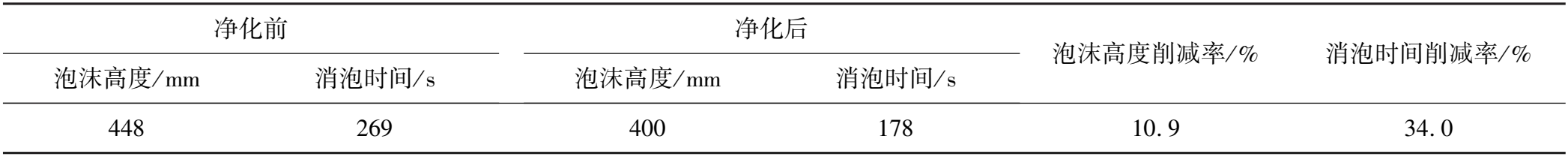

目前胺液净化工艺有蒸馏法、离子交换法、电渗析法、吸附法、沉淀结晶、纳滤法、抽提法等。离子交换、电渗析、纳滤法主要用于净化热稳态盐,沉淀结晶法主要用于去除硫酸盐及金属杂质,溶剂抽提法目前还处于研究阶段。各种胺液复活技术对比见表3[5]。大榭石化胺液系统的胺液固体含量和热稳态盐含量较低(见表2),污染物主要以挥发性油品类杂质为主,大榭石化2019年曾尝试吸附过滤、离子交换等工艺试用,因滤料或交换树脂更换频繁,固废产生量大,消泡高度和消泡时间削减率只有10.9%和34%(见表4),为此大榭石化与某公司合作定制开发了减压蒸馏胺液净化设施。

表3 胺液净化复活技术对比

表4 传统树脂+活性碳吸附工艺在大榭石化胺脱系统净化效果统计表

3.2 减压蒸馏净化原理

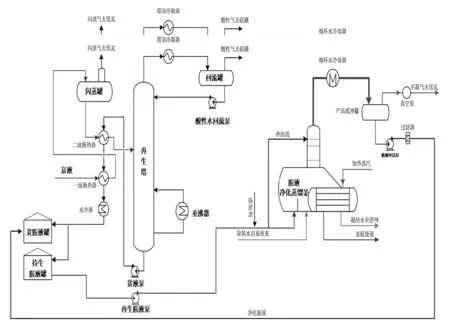

传统的热蒸馏回收胺液净化是通过热蒸馏将污染胺液中的活性胺提取,设备底部残留高沸点胺变质产物、固体颗粒及热稳定盐等。通常从贫胺液侧线将胺液引至热回收器,在胺液进热回收器之前,加碱中和热稳定盐阳离,并释放自由胺,见式(1),如图3所示蒸馏出的胺液回到胺液系统,底部的高沸点物质定期清除。

(1)

压力和温度是影响蒸馏回收的效果最关键的两个因素,MDEA沸点为247 ℃,在常压下蒸馏很容易发生热裂解反应,加拿大CCR(Canadia Chemical Reclaiming)公司致力于研究减压蒸馏回收胺液,减压蒸馏可以减少胺液受热分解,提高胺液回收率,降低回收成本。

3.3 实施方案

结合大榭石化胺液乳化严重的特点,大榭石化选择了减压蒸馏净化工艺。待净化胺液进减压蒸馏前加入部分专用破乳剂及萃取剂以提高胺液的净化效果,净化设施产生的不凝气送入公司火炬系统,净化后的胺液并入到新鲜胺液缓冲罐,蒸馏釜底少量胺液、胶质沥青质及表面活性物质等大分子杂质累积到一定量后从釜底排出,以危废出厂处理。本次胺液净化按撬装方式实施,胺液净化能力按1~1.5 t/h设计,蒸馏热源采用1.0 MPa蒸汽,再生压力按15~18 kPa控制,再生釜釜底温度按125~135 ℃控制。净化分两种工况,第一种工况是在大修期间将胺液质量分数由25%提至50%后再进行再生,这样可以提高胺液的净化效率;第二种工况是装置运行一段时间后直接对再生后的贫液进行间歇性在线净化,胺液净化流程设置见图3。

图3 大榭石化胺液在线减压蒸馏净化工艺流程示意图

4 胺液净化实施效果

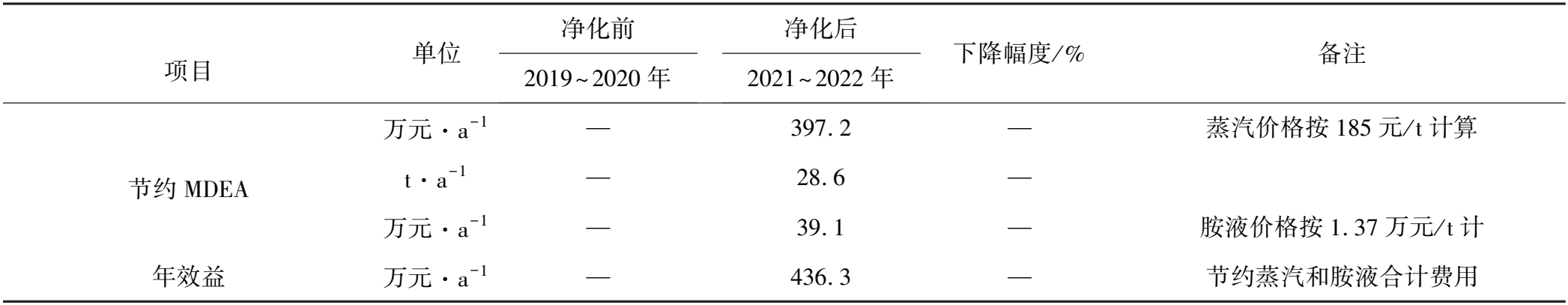

2021年8月17日~9月28日,历经43 d共处理提浓后的发泡乳化胺液381 m3,回收胺液376 m3,胺液回收率98.7%。净化后胺液由净化前的红棕色变为清澈透明,胺液发泡高度由190 mm降低至<10 mm(削减率大于95%),消泡时间由大于180 s降低至5 s以下(削减率大于97%),达到SY/T 6538—2002规定的新鲜胺液的入厂指标要求,油含量由327 mg/L降低至275 mg/L,去除率为15.9%。蒸馏釜中残存的浓缩液为黑褐色,发泡高度在450 mm以上,表明胺液中的主要污染物能被截留在蒸馏釜的高沸点物质中。净化胺液中静置分离出的油相沸点在189~307 ℃之间,密度为903 kg/m3,表明引发胺液发泡的物质为类似柴油组分。2022年6月和2023年4月对再生塔再生贫液进行了两次在线净化试验也呈现出同样的规律,如图4~5以2023年4月在线净化为例,净化后胺液发泡高度由175 mm降低至15 mm,消泡时间由大于85 s降低至5 s以下(见表5),经过30 d的净化累计胺液净化量862 t(约占系统藏量的1.2倍),系统中贫液的油含量由213 mg/L降低至68 mg/L,因胺液质量改善,脱硫后DCC液化气携带胺液现象也得到明显改善,液化气脱硫塔后脱胺罐切胺频次由每周两次降为每月两次,MTBE硫含量也由净化前的50.32 mg/kg降低至33 mg/kg,达到了公司内控指标45 mg/L以下的要求。与采用胺液减压蒸馏净化前相比,MTBE装置换剂周期由10个月延长至15个月,MDEA年消耗量由303 t降低至239 t,胺液年均循环量由153 t/h降低至143 t/h,胺液再生蒸汽消耗由15.2 t/h降低至11.6 t/h,年节约蒸汽2.14万t,为企业贡献节能量2 331 t标煤,年节约蒸汽和胺液成本合计436.3万元(见表6)。

图4 在线净化期间贫液油含量变化趋势

图5 在线净化期间MTBE硫含量变化趋势

表5 胺液净化效果分析表

表6 胺液净化经济效益评估

表6(续)

5 结论及今后改进建议

(1)减压蒸馏胺液净化工艺在大榭石化的成功应用证明该工艺对含油较高的乳化胺液的净化具有很好的针对性,胺液发泡高度和发泡时间能削减90%以上,MDEA单耗降低10.67%,蒸汽单耗降低18.24%,年节约蒸汽和胺液费用436.3万元。

(2)净化后的胺液仍然残存一定轻油,但处于非乳化状态,通过物理沉降就能实现分层,为此建议对净化后胺液增设纤维膜等强化分油设施以提高明油的分离效果。

(3)蒸馏釜中的废胺液中还含一定MDEA,建议增设一路釜底回流泵,将釜底存液抽取回流至顶部,与釜底蒸发气逆向接触以进一步提高胺液的回收率。

(4)建议废胺液进蒸馏釜前与塔顶蒸发气及蒸汽凝结水换热以降低胺液净化装置的能耗。

(5)如新增固定式胺液在线净化设施,要综合评估好胺液系统中胺液污染速度,净化能力应大于系统胺液的污染速度。

(6)大榭石化胺液携带的明油经分析接近于柴油组分,催化干气再吸收塔吸收剂为柴油,气柜气配置的螺杆压缩机冷却介质为柴油,以上两股介质在气相负荷较大或温度变化时容易将柴油带入胺液系统,建议从源头采用深冷工艺做好催化干气及气柜气带油治理。