船燃产品碳足迹核算及研究分析

2024-01-10张舒

张舒

(中国石化青岛石化有限责任公司,山东 青岛 266043)

碳足迹是指产品在生命周期各阶段累计的二氧化碳排放总量,包括原料获取、生产加工、储存运输、废弃物处理、产品使用、回收等环节产生的二氧化碳排放量[1]。碳足迹的计算方法主要有生命周期法(LCA)、投入产出(I-O)、《2006年IPCC国家温室气体清单指南》计算方法、碳足迹计算器法等。全生命周期评价法(Life Cycle Analysis,简称LCA)是一种客观评价产品、过程或活动的环境分析方法,通过识别和量化能源使用、资源消耗、污染物排放等方面的环境因素,分析产品在生产、使用、废弃及回收再利用等整个生命周期及各阶段对环境的影响。

通过碳足迹评估,可以帮助企业了解产品生命周期内温室气体排放量,寻找在产品设计、生产和供应过程中降低温室气体排放的机会,最终生产出碳足迹较小的产品。目前部分国家已经开始实行碳标签制度,对未进行碳标签的产品征收碳税,对船燃产品的出口有一定的影响。在“双碳”背景下,研究产品碳足迹,为企业的转型发展提供支撑,具有重要意义。

以全生命周期评价法为指导方法,构建船燃生产的工艺流程,探讨影响船燃碳足迹的主要因素,为企业进行节能减排提供重要指导。

1 评价目标与范围设定

根据国际海事组织(IMO)《国际防止船舶造成污染公约规定》,2020年1月1日起,全球船舶必须使用低硫重质船用燃料油,硫质量分数不得高于0.5%。低硫船用燃料油(简称“船燃”)是重要的石油石化产品之一,英文名称为Marine fuel oils。主要由减压渣油、加氢柴油(加氢后的催化柴油)、外购原材料等调和组成。以青岛石化船燃产品为评价对象,功能单位为1 t船燃产品,环境影响因素为船燃产品全生命周期内的温室气体排放量。

以船燃为评价对象,采用全生命评价方法,采用从企业到企业(B2B)的评价模式,即从原材料进厂,经过各工艺环节加工至产品出厂为止,不包括产品的分销、零售、消费者使用过程[4]。

1.1 数据核算

1.1.1 原料获取

生产船燃的主要原材料为原油,青岛石化加工原油来源主要集中在美洲、非洲和中东地区。参考原料油统计报表数据,2020年青岛石化加工原油情况如表1所示。

表1 青岛石化2020年加工原油统计

按照加权平均法进行计算,青岛石化生产船燃的原油在开采过程中的碳排放量为632.566 4 kg/t原油。

1.2 原料运输

1.2.1 原油产地到港口

因为涉及到原油的产地,原油的运输路线和距离差异很大。本次碳足迹核算未考虑原油运输的温室气体排放。

1.2.2 港口到厂区

青岛石化原油通过黄岛油库接卸并输送进厂,管线全厂70 km,途径二市三区(黄岛区、胶南市、胶州市、城阳区、李沧区)首站设在黄岛油库内(中石化管道输运公司管理),末站设在公司储运部。碳排放主要有原油罐区储存和泵送产生。由于未获得黄岛油库原油储存和输送的碳排放系数,因此参考《中国石化产品碳足迹评价研究》中茂名石化原油罐区的碳排放系数0.217 kg/t原油。

2 产品生产

2.1 工艺流程

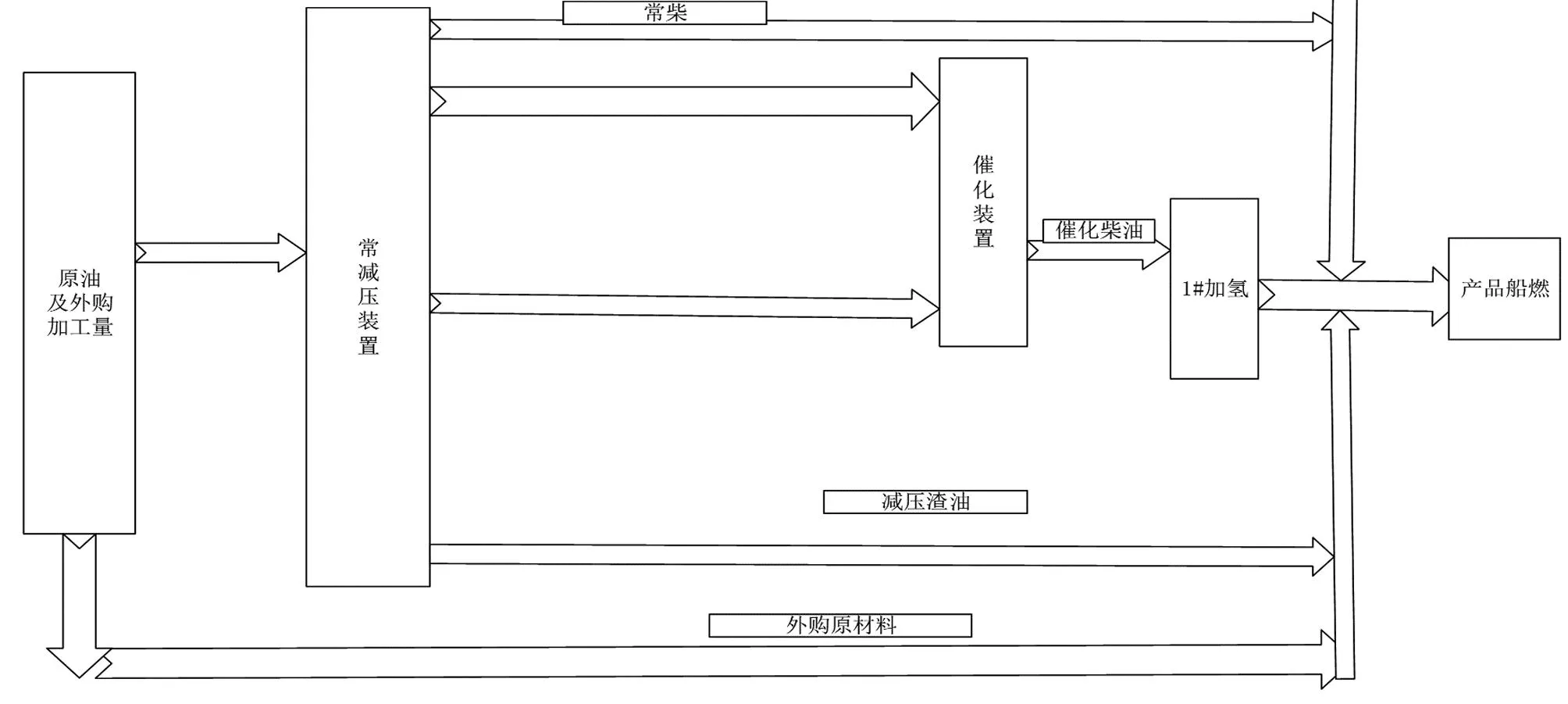

青岛石化以加工低硫高酸原油为主,2020年采用中国石化石油化工科学研究院开发的催化裂化与加氢脱硫(Marine Fuel and Propylene,MFP)技术,通过调和减压渣油、经加氢后的催化柴油、常一线等组分,主要生产标号为380#、180#的低硫船燃。

在对低硫船燃进行碳足迹评价时,需计入各种原料投入,包括初级原料和次级原料,本报告计入1#加氢装置的氢气、CO2排放包括固定燃烧排放、工艺排放和能源间接排放。本报告采用重量分配的方法对装置内多种产品的碳排放量进行分配,图1为船燃生产流程图。

图1 船燃生产流程图

2.2 排放因子

如表2各种能耗介质的CO2排放因子数据来源于《2006年IPCC国家温室气体清单指南》《石油化工设计能耗计算标准》(GB/T 50441—2016);电力排放因子采用华北电网数据。本研究中所采用的排放因子为默认值,而不是实际值。在用全生命周期法(LCA)方法计算其碳足迹时,助剂等其他因素其排放量在整个碳足迹评估中所占比例太小而忽略不计,本研究认为这种不确定性是可以接受的。

表2 各种原燃料的CO2排放因子及来源

原油储存在罐区并由泵送至常减压装置,由于无法对原油罐区消耗的蒸汽、电、风等进行单独计量,因此参考《中国石化产品碳足迹评价研究》中茂名石化原油罐区的碳排放系数0.217 kg/t。

2.3 生产过程碳足迹核算

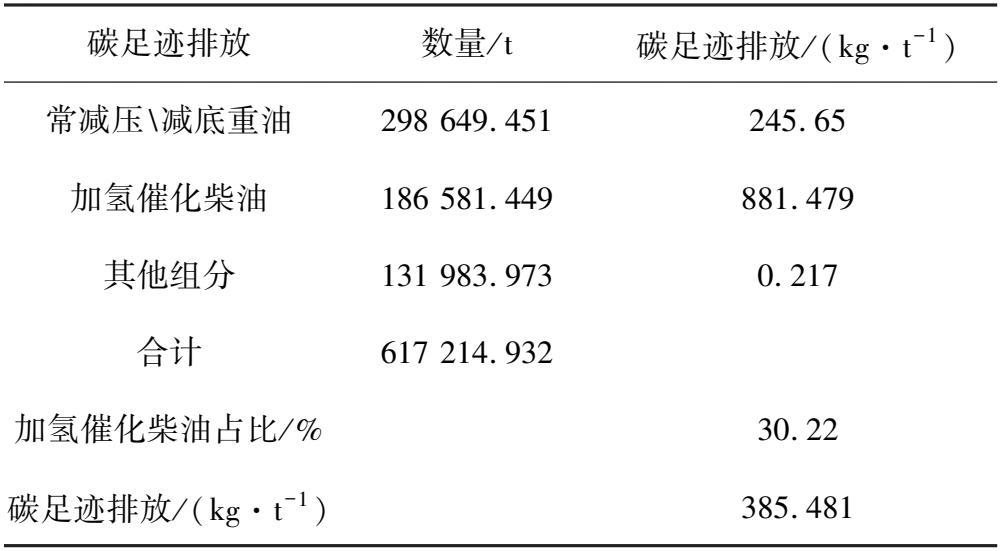

常减压蒸馏装置的排放主要包括工艺炉产生的固定燃烧排放、消耗蒸汽、电力、水、压缩风、氮气等产生的能源间接排放、数据取自于装置能耗统计报表、物料流程表,由重量分配法计算得出吨侧线产品的CO2排放系数为67 678.193 8÷275 506.798×1 000=245.65 kg/t。

催化裂化装置的碳排放包括使用蒸汽、电等能源排放,以及烧焦过程产生的工艺排放,数据取自装置能耗统计报表、物料流程表,由重量分配法计算得出吨侧线产品的CO2排放系数为(123 281.03÷820 387.771)×1 000=150.27 kg/t;制氢装置的碳排放包括使用燃料、蒸汽、电等能源排放,以及天然气制氢反应过程产生的工艺排放,数据取自装置能耗统计报表、物料流程表,由重量分配法计算得出吨侧线产品的CO2排放系数为70 738.132÷3 720.275×1 000=19 014 kg/t。

如表3柴油加氢生产船燃组分过程的碳足迹包括原油罐区储存和输送、常减压蒸馏装置、催化裂化装置、焦化装置、制氢装置、柴油加氢生产过程所需氢气(氢耗1.57%)等方面,数据取自装置能耗统计报表、物料流程表,柴油加氢工艺路线生产船燃组分过程的碳足迹为881.479 kg/t。

常减压工艺路线生产减渣组分过程的碳足迹包括原油罐区储存和输送、常减压蒸馏装置,其碳足迹排放为245.87 kg/t。

表3 船燃生产碳足迹排放

综上所述,其2020年船燃碳足迹385.481 kg/t。

3 船燃碳足迹的研究分析

(1)提高能源的利用效率可进一步降低船燃产品的碳足迹。一是加强加热炉的管理,通过优化工艺调整,充分利用反应热、优化焦化装置V104甩油罐操作,提高分馏塔下部温度等举措降低瓦斯消耗;二是提高装置热供料比例,优化换热网络,进一步减少蒸汽的消耗;三是加强用电设备的管理,对大功率用电设备加强管理,加快实施“直接交易输配电”项目。

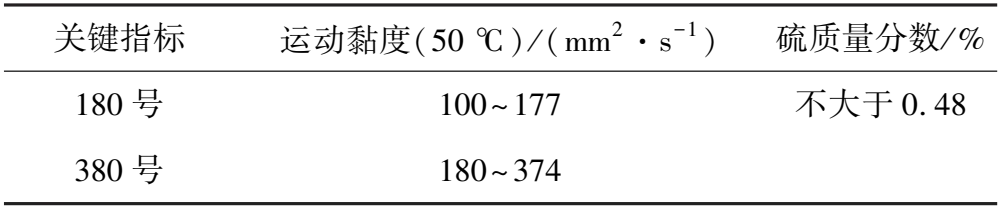

(2)生产低硫船燃主要是通过调和低硫渣油和加氢催柴/常一线,每降低1%加氢催化柴油的比例,其船燃产品的碳足迹将减少7.05 kg/t。应用流程模拟软件,调和船燃中加氢催柴比例,分析进一步降低船燃碳足迹的方案。低硫船燃的硫含量、黏度指标为调和船燃方案的关键因素。2020年低硫船燃指标控制指标见表4。

表4 低硫船燃指标

2020年初期主要生产180#低硫船燃,在生产180#低硫船燃时,调和比例约为渣油、加氢催柴体积比65∶35,黏度约在120 mm2/s。为进一步节能降碳,在综合考虑180和380号低硫船燃结算价格一致、2号汽柴油加氢负荷变相提升等经济因素,考虑转产380号低硫船燃,通过增加外采低硫渣油,进一步降低船燃中加氢催化柴油的比例[5]。目前,调和用低硫渣油平均硫质量含量约为0.45%,运动黏度(100 ℃)620.6 mm2/s,密度(20 ℃)998.3 kg/m3。 经与科研院所交流,此渣油每增加5%~8%,低硫船燃硫含量达标的情况下,预计增加运动黏度(50 ℃)100~120 mm2/s(最多不会超过150 mm2/s)。经调整后,在生产380#低硫船燃时,调和比例约为渣油、加氢催柴体积比70∶30。

4 结论

(1)以生命周期评价法为指导方法,采用从企业到企业的评价模式,从原料获取、运输、生产等3个阶段对船燃产品的全生命周期进行碳足迹衡算,其碳足迹为385.481 kg/t;其生命周期不同阶段的温室气体排放影响顺序为生产阶段>原油获取阶段>原油运输阶段。

(2)提高能源的利用效率可进一步降低船燃产品的碳足迹。公司从减少燃料气、蒸汽、电的消耗方面入手,建立攻关项目,采取多举措,通过优化换热网络,实施光伏发电项目,加快推进 “直接交易输配电项目”,从而进一步节能降碳。

(3)在满足当前经济效益的前提下,利用软件优化船燃调合配方,每降低1%加氢催化柴油的比例,其船燃产品的碳足迹将减少7.05 kg/t。