三元复合抗氧剂对ABS树脂性能的影响

2024-01-10梁薇

梁薇

(中国石油大庆炼化公司研究院,黑龙江 大庆 163411)

ABS树脂(丙烯腈-丁二烯-苯乙烯共聚物)又名丙丁苯树脂,是一种综合性能优良的大品种工程塑料。由于具有抗冲性、高刚性、耐化学腐蚀,易于成型加工和着色等优点,被广泛用于机械、电子和家电等领域,市场需求日益增多。近年来,ABS树脂用于3D打印、VR设备等的规模逐渐上升,在涉及智能化、轻量化的各类产品的趋势下,ABS树脂的需求量将持续上升,预计2022~2026年国内总计将有 578.45万t ABS新产能释放,高于现有ABS年产能之和[1]。

1947年,ABS树脂由美国橡胶公司(US Rubber co)采用掺混法生产,在1954年实现商业化[2]。1954 年,美国Marbon公司成功开发乳液接枝聚合法,并实现工业化。现阶段世界上 ABS 树脂生产工艺应用较多的主要有两种生产工艺方法:乳液接枝掺合法和连续本体聚合法[3]。乳液接枝掺合法是将丙烯腈与苯乙烯聚合成 AS,然后在乳液状态下与丁二烯聚合成 ABS。此工艺助剂残留多,产品色泽偏黄,但性能可调节性大,光泽度高。乳液接枝本体 SAN 掺混法生产技术成熟,具有反应易控制、产品牌号多、产品力学性能、外观着色性能及加工性能良好的优点,是目前生产ABS 树脂的主流方法,目前国内采用乳液法工艺路线生产ABS 树脂的企业共 9 家,累计产能达 423.5 万t。连续本体法合成 ABS 树脂,是将聚丁二烯橡胶直接溶解于苯乙烯、丙烯腈及少量的溶剂中,通过加热,加入引发剂和分子量调节剂进行接枝聚合,反应物经脱挥、造粒得到 ABS 树脂产品。目前国内本体法工艺路线生产 ABS 企业共有 4 家,累计产能53万t。与乳液接枝掺合法相比,该生产技术投资高、产品含少量杂质、后处理复杂,在环保方面也有待进一步的改善[4-5]。

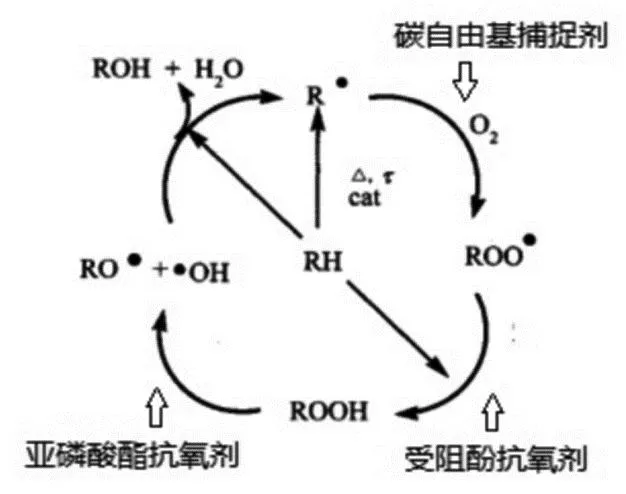

ABS树脂中的不饱和链段是光和热诱导的薄弱点,在使用过程中受到温度、氧气、紫外线、机械等因素的影响,易氧化断裂导致树脂发黄变脆,影响下游产品的使用性能。如图1所示,在ABS树脂加工及使用过程中,ABS树脂中的RH基团被激发产生的自由基R·极易与氧气发生反应,生成过氧化自由基ROO·,ROO·会引发ABS树脂的进一步反应,生成氢过氧化物ROOH,ROOH不稳定,容易裂解产生羟基OH·和烷氧自由基RO·,又会反过来进一步催化ABS树脂的降解,使得自由基链段不断增长。此外,生产过程中采用的催化剂和表面活性剂等加工助剂残余的存在,也同样会使得聚丁二烯相的电子从分子链中转移,宏观表现为树脂发生降解老化,导致ABS制品泛黄褪色、丧失光泽,使用寿命大为缩短[6-7]。

图1 ABS树脂氧化过程图

加入适当的助剂能够抑制和缓解外部环境对ABS树脂的热氧老化,使产品在加工使用过程中的氧化降解降至最低,从而提升产品的综合性能。在ABS树脂生产过程中主要使用两种抗氧剂:一种是在造粒过程加入的抗氧剂,作用是保证ABS产品的抗氧化性能;另一种是在ABS胶乳凝析之前,将抗氧剂与高聚物胶乳进行掺混,目的是防止胶乳在制成粉料的过程中由于升高温度导致的氧化。预计2020~2025年,国内聚烯烃计划增加规模将超过2 000万t/a,对抗氧剂的需求也将大幅增加40%以上[8]。

在用抗氧剂按化学结构主要分为:受阻酚类、羟胺类、亚磷酸酯类、碳自由基捕捉型等[9]。目前,常用的复合抗氧剂一般由主、辅两种抗氧剂复配而成,产生协同效应因此较单一抗氧剂具有更高的抗氧化性,且挥发性低,尤其适用于高温加工。本文通过设计用于造粒加工过程的三元复合抗氧剂体系,对ABS树脂抗热氧老化性能进行评价,相比二元复合抗氧剂体系,三元复合抗氧体系的协同作用抗氧化效率更高,由于具备碳自由基捕捉功能,可以有效应对缺氧条件下高温加工过程中的丁二烯均聚和共聚物凝胶问题[10]。

1 实验部分

1.1 主要原料

ABS粉料,SAN粉粒(未添加任何助剂的粉料和粉粒),大庆石化公司;抗氧剂1076、抗氧剂168、润滑剂EBS,江苏汉光实业股份有限公司;碳自由基捕捉剂GS,南京瑞燕化工有限公司;硬脂酸钙,山东三丰新材料有限公司。

1.2 主要设备及仪器

高速混合机,SHR-110A,德国哈克公司;塑料挤出机,SJ-65,南京瑞亚高聚物装备有限公司;差示扫描量热仪(DSC),910,德国耐驰公司;万能拉力试验机,STRON4467,美国Instron公司;熔体流动速率(MFR)仪,6452,意大利CEAST公司。

1.3 样品制备

常温常压下,根据表1的配方制备复合抗氧剂,将ABS粉料、SAN粉粒、制备的复合抗氧剂及润滑剂EBS加入高速混料机中,常温下混合6 min后在双螺杆挤出机中进行熔融挤出造粒(其中ABS、SAN质量比25∶75,复合抗氧剂添加量为总质量0.5%,润滑剂EBS添加量为总质量的0.45%)。双螺杆挤出机的主机螺杆转速为520 r/min、喂料转速为40 r/min,挤出机各段温度为210,205,205,205,205,205,200,200 ℃,对所得样品进行相关性能测试。

表1 不同复合抗氧剂配方

DSC分析按照 GB/T 1946.6进行,氮气流中以20 ℃/min从室温升至170 ℃下进行测试。

力学性能测试按照 GB/T 1040—2006进行。通过压塑将ABS树脂制成5A哑铃型试样,在温度(23±2)℃和相对湿度50%±5%下放置24 h。拉伸速率50 mm/min。

弯曲性能测试按照GB/T 9341进行。在温度21.6 ℃和相对湿度47.5%下测定。

黄色指数(YI)测试:按HG 3682—2006进行测试。

热重分析法(TG)测定催化剂的分解温度。

2 结果与讨论

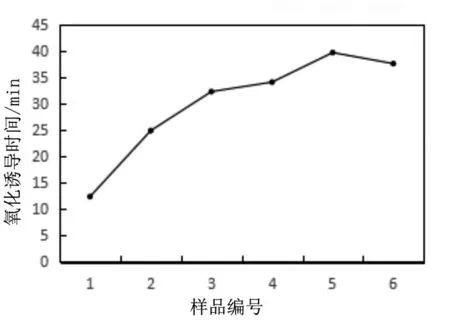

2.1 抗氧剂复配体系对ABS树脂的OIT的影响

OIT是表征聚合物在高温氧气条件下开始发生氧化反应的时间,是评价材料在成型加工、储存、焊接和使用中耐热降解能力的指标。OIT越长,表明聚合物的抗热氧化性能越好[11]。ABS树脂的OIT结果如图2所示:在170 ℃条件下,样品5 >样品6 >样品4 >样品3 >样品2 >样品1。纯ABS树脂样品1(未添加复合抗氧剂)的OIT仅为12.4 min,添加复配抗氧剂后,所有样品的OIT均有明显提高,其中样品5的OIT最大为39.7 min,样品6样品其次。通过对比样品2,3,4 的OIT可以发现,ABS树脂OIT随着主辅协同抗氧剂体系中主抗氧剂比例的提高而增加。样品5、6是在总抗氧剂含量和主辅抗氧剂比例均不变的情况下,加入了不同比例的碳自由基捕捉剂GS,从OIT值可以发现,碳自由基捕捉剂GS的加入明显提高了ABS树脂的OIT值,这表明碳自由基捕捉剂与主、辅抗氧剂之间具有较强的协同作用,比二元复配体系产生更好的抗热氧老化效果。从原理来看,三元复合抗氧剂中主抗氧剂1076的作用是提供H·,以此来阻止自由基R·的形成,抑制氧化继续发生。辅抗氧剂168的作用是将不稳定的ROOH分解成稳定的化合物,以阻止自由基OH·和RO·的形成,终止链式反应。通过样品5和样品6可以看出,当主抗氧剂和辅抗氧剂质量比例为2∶1,此时再加入碳自由基捕捉剂,可将ABS树脂热氧老化链反应终止在萌芽状态,在其开始分解阶段即明显抑制氧化过程,通过分解ROOH在加工过程中保护ABS树脂,提高其热加工稳定性,同时对ABS树脂产生长效抗热氧老化性能。样品5的OIT值高于样品6,表明在三元复合抗氧剂体系在该配比下抗热氧老化性能最优。

图2 ABS树脂的氧化诱导期

2.2 抗氧剂复配体系对ABS树脂YI的影响

黄色指数(YI)是指无色透明、半透明或近白色的高分子材料偏离白色的程度或发黄的程度,用来评价聚合物在加工过程中的老化程度[12-13]。样品的YI结果如图3所示,纯ABS树脂样品的黄色指数为21.01,加入复合抗氧剂后黄色指数变小,并且三元复合抗氧剂体系的黄色指数均小于18,满足出厂指标。样品6和样品5黄色指数几乎相同。证明了加入三元复合抗氧剂可以一定程度抑制ABS树脂短时间高温条件下的氧化黄变,这可能是因为碳自由基捕捉剂GS能抑制和消除亚甲基苯醌类有色化合物的产,而且在ABS树脂加工过程中,碳自由基捕捉剂和主、辅助抗氧剂的协同作用,提升了ABS树脂的热氧老化性能,使得产品的抗黄变性能进一步增强。

图3 ABS树脂的黄色指数

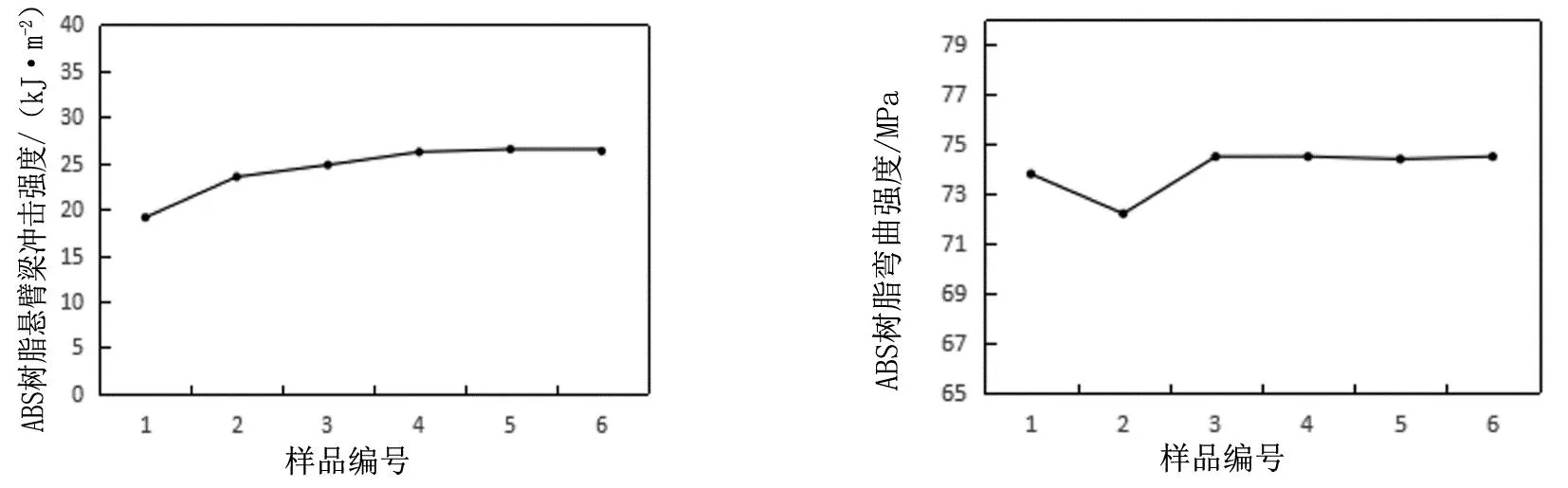

2.3 抗氧剂复配体系对ABS树脂的力学性能的影响

不同抗氧剂复配体系下的ABS树脂的悬臂梁冲击和弯曲强度如图4所示,纯ABS树脂样品的悬臂梁冲击和弯曲强度分别为19.1 kJ/m2和73.8 MPa。加入复合抗氧剂后的所有样品力学性能略微升高,加入三元复合抗氧剂体系的样品的略大于二元复合抗氧剂体系的样品。这可能是因为在抗氧剂的加入增强了ABS树脂的抗氧化性能增强,在受到外力时,其分子链在一定程度上减少了破坏,分子链长则样条断裂所需要的能量越大,样条越不容易断裂[14-15]。但总体上看,抗氧剂的加入对ABS树脂力学性能的影响作用较小。

图4 ABS树脂的力学性能

2.4 抗氧剂复配体系对ABS树脂的热分解温度的影响

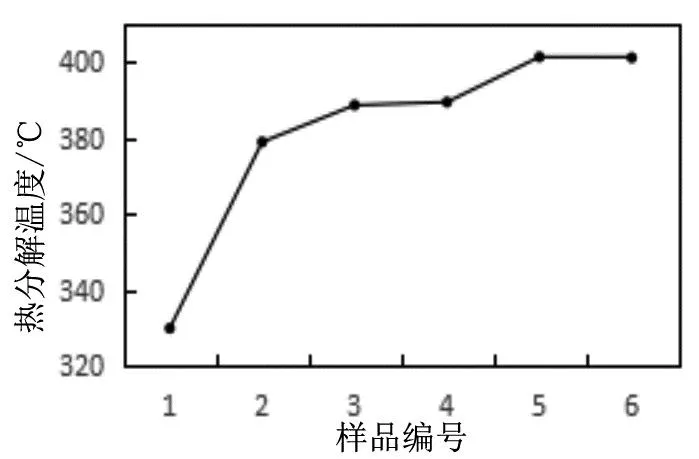

TG 被认为是研究聚合物热降解动力学的有力工具,热分解温度越高,说明聚合物抗热氧老化能力强[16]。不同抗氧剂复配体系下的ABS树脂的热分解温度如图5所示,纯ABS树脂的热分解温度为330 ℃,加入复合抗氧剂后热分解温度大大提高,样品5和样品6的热分解温度均达到400 ℃。这可能同样是由于碳自由基捕捉剂与主、辅抗氧剂复配产生的良好的协同作用,增加了ABS树脂热降解反应的能垒,使热降解反应更难进行,其分子链被破坏较少,分子链较长且易缠结,断裂需要更高的能量。样品5和样品6的热分解温度基本相同,说明在样品5的配比下,协同作用已经达到最佳状态,显著提高了表观活化能,增加了ABS树脂的热稳定性。

图5 ABS树脂的热分解温度

3 结论

(1)采用碳自由基捕捉剂GS与主抗氧剂1076、辅抗氧剂168组成的三元复合抗氧剂体系的ABS树脂相较于采用主、辅抗氧剂的二元复配抗氧体系,能更有效地提升抗热氧老化性能。在碳自由基捕捉剂、主抗氧剂1076、辅抗氧剂168质量比为1∶2∶1时,抗氧化性能最好,OIT最长为39.7 min,热分解温度可达400 ℃,但对ABS树脂的力学性能产生的影响较小。

(2)碳自由基捕捉剂GS能抑制和消除亚甲基苯醌类有色化合物的产生,与受阻酚类抗氧剂产生协同作用,更有利于ABS树脂黄色指数的降低。