基于非线性动力学的水电机组操作油管振动故障研究

2024-01-08刘祯楠周国伟

刘祯楠,周国伟

(甘肃电投河西水电开发有限责任公司,甘肃 张掖 734099)

0 引言

在“2030 年碳达峰,2060 年碳中和”的双碳目标发展背景下,以水电为代表的清洁能源发展迅速,金沙江、雅砻江、向家坝等巨型水电站陆续竣工并集中并网发电,以水能资源丰富的西南地区为代表的水电集群充分展示了水电长远的发展前景[1-2]。水电机组因担任调峰、调频等调度任务,常年运行于频繁开停机等各种复杂工况下,加速了机组机械结构疲劳及老化,导致机组出现异常振动,对机组的安全运行产生较大威胁,故有必要研究多激励源耦合下的复合故障识别,以确保机组安全平稳运行。近年来随着计算机技术的发展及各类智能算法的出现,许多学者尝试在水电机组故障诊断中应用新技术和智能算法[3-6],并提出一系列改进措施。MELANI 等[7]基于特殊网论Petri Nets 对水力发电厂的故障诊断进行了研究,王卫玉等[8]提出一种基于数据驱动的水电机组振动区自动获取方法,张雷克等[9]利用 HB-AFT(谐波平衡-频时转换)方法对水电机组转子-轴承振动进行了分析。学者们也提出较多方法用于水电机组的振动分析[10-16],然而仅针对系统振动进行分析,对多源耦合故障的表征较为单一。

相关学者针对水电机组的某个具体部件展开较多研究,但水轮发电机为典型的大型旋转机械,除自身旋转造成的振动外,还受到水力、机械、电磁等多方面因素影响,多重因素相互耦合且各部件之间相互作用,这些因素共同作用导致机组机械疲劳及部件老化,严重影响了水电机组在标准工况下的运行状态,且强耦合性也会严重影响故障溯源的准确性,因此有必要进行耦合振源下的水电机组故障分析,对非线性动力学行为进行研究。

1 水电机组振源分析

通过工程实例分析,将引起水电机组振动故障的因素分为水力、电磁和机械 3 类因素,本研究重点考虑多重机械因素对机组振动的影响。长时间低频运行下水电机组各复杂耦合的部件之间会发生碰撞、摩擦,且加工及安装时的精度偏差也会在机械部件间引发潜在的振动,因此振动原因概括为以下 4 种:

1)转子质量不平衡。转子质心和形心不重合会产生一定的偏心距,转轴转动时因质心不正受到惯性离心力作用,转轴在外力作用下产生弯曲和形变。转速越快,形变越大,振动越剧烈,当转速增加到一定程度时会引起共振。

2)机组转轴偏心。转子质心与形心重合,但转轴轴线偏离旋转中心,使轴线与轴承所在平面不垂直,会产生偏心力矩。旋转过程中偏心力矩使支柱受力,振动频率与旋转频率相同,引起轴承支柱轴向振动,转子也会产生摆动。空载运行时机组振动表现得更为明显。

3)轴承间隙过大。在机组运转过程中,导轴承出现松动、刚度变小、轴承间隙变大、润滑油变化不良等问题时,会在轴承处产生摩擦,引起反向旋转,产生横向振动。

4)操作油管磨损。长时间运行下操作油管与转轴连接处可能会出现松动偏移,发生质量偏心现象,产生较大离心力,中心与轴心产生偏心距,操作油管旋转时偏心距越大,振动越剧烈,从而导致受油器磨损,机械效率持续降低,带来操作油管的振动,导致受油器漏油、窜油,操作油管裂纹,浮动轴瓦磨损拉伤、溢油喷油等故障。

2 水电机组振动激励源建模

针对 4 种引起机械振动的主要原因,需要综合考虑各项影响因素进行机组振动激励源建模。

2.1 激励源建模原理

2.1.1 时变油膜力

由于水电机组大多采用高压油顶起的滑动轴承支撑设备,需要考虑轴与轴承间产生的油膜力激励,为此,基于无限短轴承理论的 Capone 新型修正模型,建立轴承或主轴间操作油管与受油器的时变油膜力模型,相关公式如下:

其中σ1公式如下:

式中:Fx1,Fy1分别为轴承和转子或操作油管与受油器浮动瓦间x和y方向上的载荷;fx1,fy1分别为轴承和转子或操作油管与受油器浮动瓦间x和y方向上的无量纲油膜力;σ1,σ2为索姆费尔德系数;μ1为操作油粘度;Rb,Lb分别为轴承或受油器浮动瓦的半径与长度;C0为轴承径向间隙;ω为转子系统角速度。

操作油管和受油器浮动瓦间的油膜厚度Cz计算公式如下:

式中:δ1为受油器浮动瓦与操作油管之间的初始间隙;r为操作油管轴心径向位移。

为简化fx1,fy1计算公式,令:

式中:xz,yz分别为轴心在x,y方向上的无量纲横向位移;α1为转子质心绕操作油管几何中心转过的角度。

2.1.2 操作油管不对中量

贯流式机组中操作油管主要起控制机组协联等作用,与转子刚性连接,因此操作油管与转子不对中将形成惯性力影响机组稳定运行。假设转子与操作油管均为刚体,运动皆为柱状涡动,则坐标关系为

式中:xc,yc是操作油管的形心坐标;d为操作油管相对于转子形心的偏心量,即不对中量;θ为转子形心相对于操作油管中心转过的角度。

M点为操作油管的质心,设(xm,ym)为操作油管质心在x,y方向上的径向位移,则:

式中:e为操作油管与最初质心的质量偏心距;φ为操作油管质心转过角度。

机组的动能T、势能U计算公式如下:

式中:Tg为机组平均动能;Tr为转动动能;m1,m2分别为机组转轮及转子和操作油管的等效质量;k1,k2分别为转子系统和操作油管刚度系数;J1,J2分别为转子系统和操作油管转动惯量。

2.1.3 操作油管和受油器碰摩力

如果d>CZ,操作油管会与受油器碰撞,将操作油管和受油器看作刚体,忽略形变程度,不考虑摩擦产生的热现象,则切向摩擦力Ft和径向冲击力Fn表示为

式中:f为定子与转子之间的碰摩系数,f=0.12;kc为受油器径向刚度,kc=2×107N/m。

在平面直角坐标系中,Fn和Ft可对应为操作油管在x和y方向上的碰摩力Fr,x2和Fr,y2,相关公式如下:

式中:H为Heaviside 函数,定义为

2.1.4 不平衡磁拉力

不平衡磁拉力Fm对水电机组的振动特性存在影响,Fm主要由发电机磁路与电路不对称引起。因制造安装及机组其他振动影响,定子与转子中心会发生相对偏心,将定转子间的气隙磁导率按傅里叶级数展开计算机组Fm,表达式如下:

式中:Fm,x,Fm,y分别为x和y方向上受到的不平衡磁拉力;kj为基频系数;I为励磁电流;Rr和Lr分别为发电机组转子半径和长度;μ0为空气磁导系数;γ为转子转过的角度;Λ 为定转子间气隙磁导率的傅里叶级数展开。

2.2 多源激励下的系统动力学模型

综合考虑电磁激励下不平衡磁拉力、轴承与操作油管油膜力、碰摩力,建立多故障激励源耦合贯流式水电机组的系统动力学非线性微分方程。令xc=x,yc=y,操作油管和转子转动时有阻尼,系统在x和y方向上受到Fm和2 处油膜力与碰摩力 4 个力的共同作用,得到系统的广义力Qx,Qy为

式中:c1和c2为阻尼系数分别为因轴承油膜力产生的x,y方向的位移分别为因操作油管油膜力产生的x,y方向的位移。

根据虚功原理,将式(15)代入拉格朗日方程,得到的系统动力学微分方程如下:

3 水电机组系统动力学分析

采用四阶 Runge-Kutta 法求解所构建的动力学微分方程,以黄河上游某灯泡贯流式机组为例展开动力学特性分析,机组主要参数如表 1 所示。为消除瞬态响应对结果造成的影响,舍去前 100 个周期结果。

表1 机组主要参数

3.1 操作油管不对中量对操作油管振动的影响

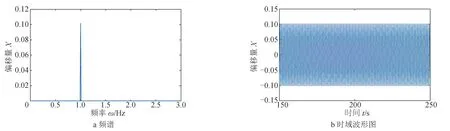

仅考虑操作油管不对中,临界油膜厚度Cz0=1×10-5m,kc=2×107N/m。d=0.01 mm 时,操作油管与转子不对中量较小,不对中量和油膜力作用对系统振动影响较小,系统单周期运动且轴心轨迹为规则椭圆,系统振动图如图 1 所示。

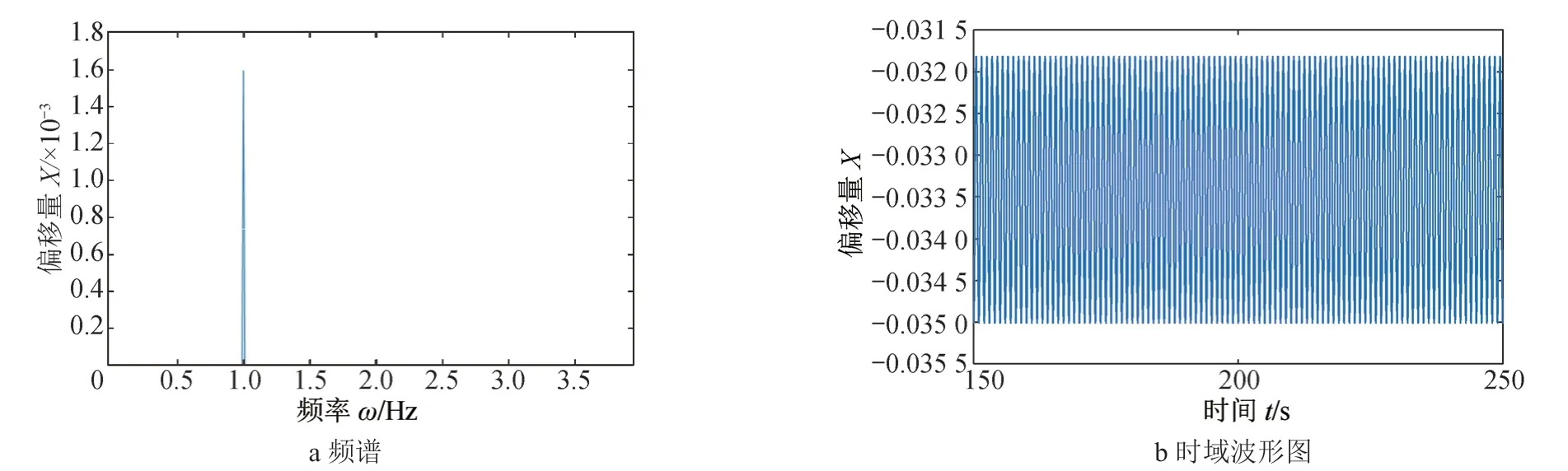

d=0.04 mm 时,由于油膜力作用,还未发生碰摩,频谱上出现一个幅值与倍频分量相近的低频谐波分量,频率约为 0.4 Hz,系统变为拟周期运动,系统振动图如图 2 所示。

图1 d为0.01 mm 时的系统振动图

图2 d=0.04 mm 时的系统振动图

3.2 不平衡磁拉力对操作油管振动的影响

除不对中外,定转子间产生的不平衡磁拉力Fm主要与励磁电流I关联,故本研究仅考虑转子偏心Fm对机组振动的影响,通过不同I下的系统振动分岔图分析系统运动状态变化情况。随着I继续增大,系统从单周期运动进入多周期运动。

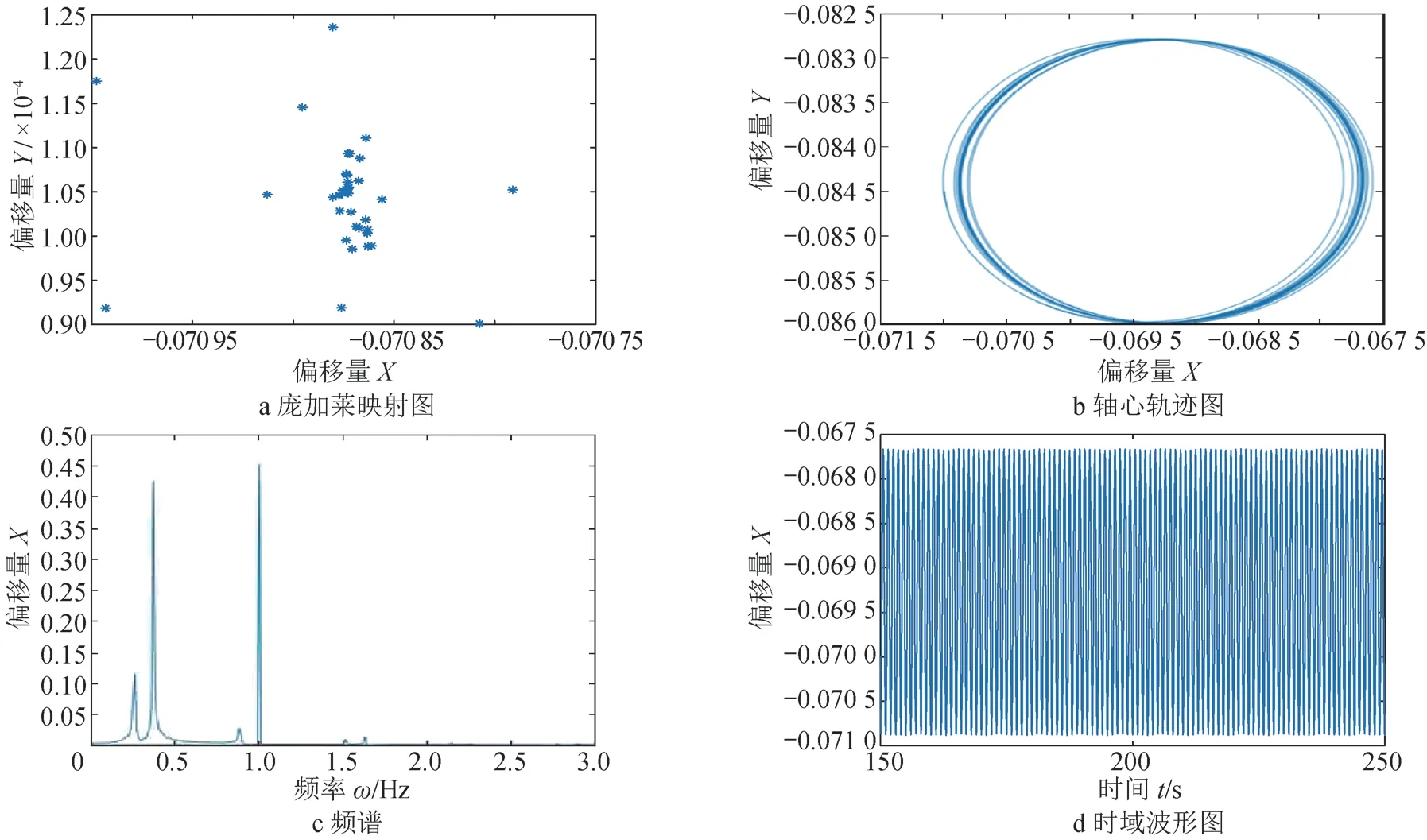

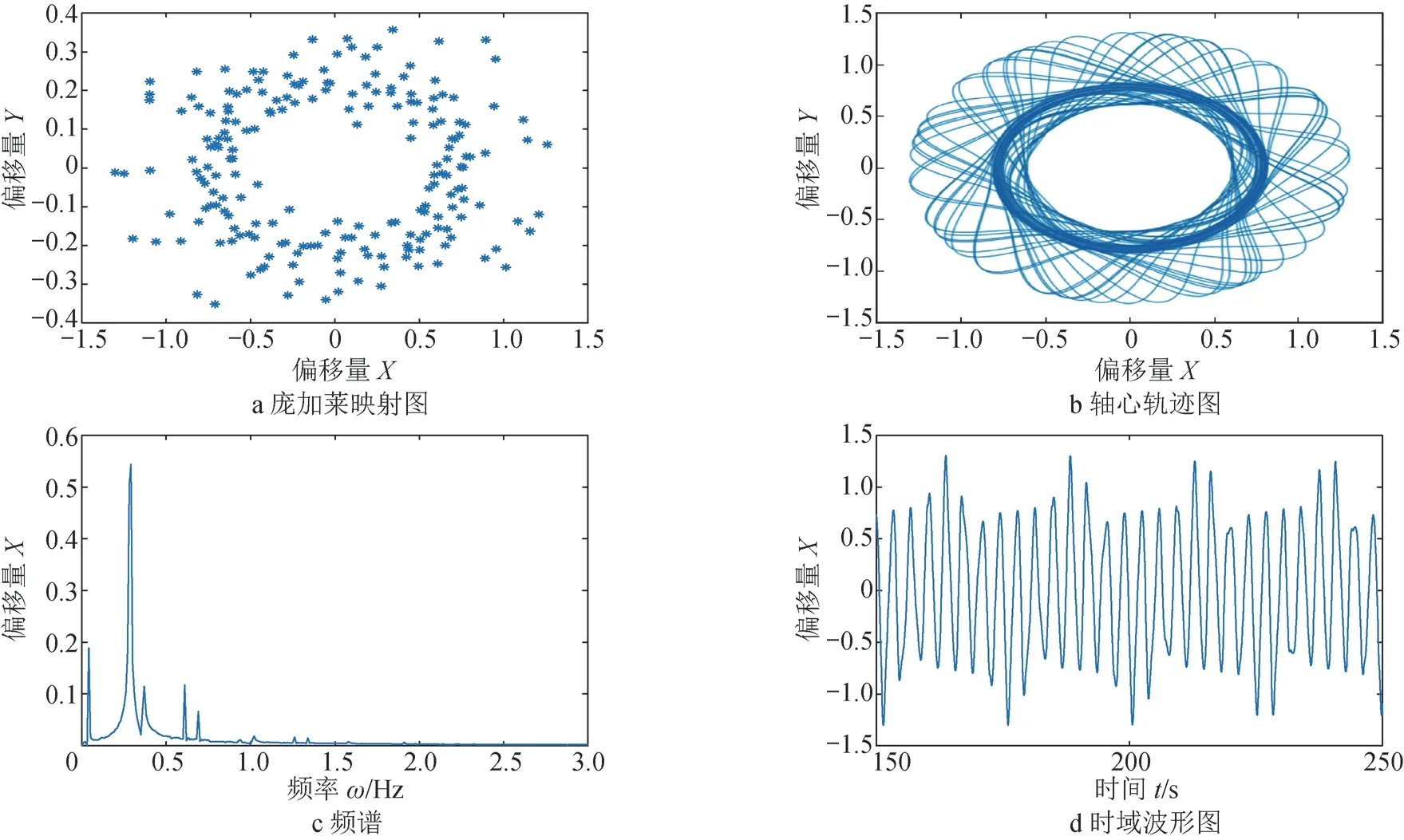

I=40 A 时的系统振动图如图 3 所示,可见系统处于单周期运动,定转子气隙不均匀对操作油管影响不大,系统振动轻微。I=80 A 时的系统振动图如图 4 所示,庞加莱映射图中仅有有限个点,轴心轨迹逐渐扩大,Fm对系统作用逐渐明显,频谱上出现一个与倍频分量幅值相近的低频谐波分量,与操作油管不对中量单独作用相似。I=150 A 时的系统振动图如图 5 所示,轴心轨迹表明系统产生局部碰撞,频谱变化大,Fm的故障特征为一个幅值极大的低频谐波分量且分量丰富,机组振动已无规律。

3.3 考虑定转子碰摩力、轴承油膜力的不对中量对操作油管振动的影响

加入定转子碰摩力与轴承处油膜力激励,通过改变操作油管不对中量d观察操作油管振动变化。d=0.03 mm 时的系统振动图如图 6 所示,可以看出系统轴心轨迹为规则椭圆,系统处于单周期运行状态。与不考虑碰摩力相比,轴心轨迹范围偏移量扩大,且时域波形图、倍频分量幅值增大。可见碰摩力、油膜力的加入使系统振动更剧烈,故障激励耦合,振动因素复杂,不对中量在系统振动中不再占绝对主导。

图3 I=40 A 时的系统振动图

图4 I=80 A 时的系统振动图

图5 I=150 A 时的系统振动图

d增大至0.08 mm 时的系统振动图如图 7 所示,可以看出:系统轴心轨迹已无规律;庞加莱截面图为若干个离散点;低频谐波分量较图 6c 增加,不对中故障抵消部分碰摩带来的逆向影响,但运动轨迹进一步扩大且不规律程度增大,引发系统失稳,机组运行安全受到较大影响。

4 结语

图6 d=0.03 mm 时的系统振动图

图7 d=0.08 mm 时的系统振动图

针对多激励源耦合下水电机组中操作油管振动展开研究,考虑操作油管不对中量、不平衡磁拉力、碰摩力及油膜力进行系统非线性动力学建模,研究耦合故障激励下操作油管非线性动力学行为,主要结论如下:

1)仅考虑操作油管不对中,忽略重力的情况。当d逐渐增加时,系统振动从周期运动过渡为拟周期运动;当d达到一定程度时,操作油管与受油器会发生全周碰撞摩擦,故障特征为产生一个低频谐波分量,在d=0.66 mm 时幅值大于倍频分量。

2)不平衡磁拉力对水电机组振动的影响。随着励磁电流增大,轴心轨迹逐渐扩大至无规律导致发生碰撞,系统从单周期运动进入多周期运动,故障特征为一个幅值极大的低频谐波分量且分量丰富。

3)碰摩力、不平衡磁拉力及油膜力的加入使系统振动更剧烈,不对中量不再占绝对主导。当d持续增大时,会产生大量集中低频谐波分量,系统拟周期运动且偏移量已超出量纲范围,出现全周碰撞。d再进一步增大,会发生油膜振荡现象,引发系统失稳。

本研究主要考虑机械因素对水电机组异常振动的影响,对水力及电磁 2 种因素在多源机械激励下对操作油管振动的影响未完全考虑,后续将针对 3 种因素共同作用对水电机组异常振动的影响展开研究。