空间站复合材料收紧装置刚度及静力试验分析

2024-01-08王梓桥周秀燕许文彬刘甲秋杨永生刘芳芳

王梓桥,周秀燕,许文彬,汤 亮,刘甲秋,朱 楠,杨永生,刘芳芳

(1.哈尔滨玻璃钢研究院有限公司,黑龙江 哈尔滨 150028;2.上海宇航系统工程研究所,上海 201109)

0 引言

柔性太阳翼国内首次在中国空间站核心舱成功应用,是平台及有效载荷正常运行的唯一发电装置,其成败直接影响航天器任务成败,是空间站系统最复杂、难度最大的机电产品之一[1-4]。

不同于刚性或半刚性太阳电池翼的收拢状态,柔性太阳翼收拢时太阳电池板面对面相互接触,采取新型的压紧防护技术,以抵抗发射段产生的过载。目前空间站采用的是低刚度缓冲泡沫均布压紧力,高刚度收紧装置传递压紧力。在振动环境中,刚度较好的蜂窝夹层板可以减小柔性阵面的变形[5-10]。

蜂窝夹层结构质量轻、弯曲强度和刚度大、抗失稳能力强、耐疲劳老化、吸音、隔音及隔热性能好等优点,长期以来备受航空结构的关注[11-20]。蜂窝夹层结构通常是由比较薄的面板与比较厚的蜂窝芯胶接而成。其中,碳纤维蜂窝夹芯材料上下层为厚度较薄的碳纤维板,主要承担面内载荷、弯矩及面内剪力,碳纤维蜂窝夹芯材料的中间层为厚度较厚、质量较轻的蜂窝材料,主要承担上下层碳纤维板与夹芯层之间传递的载荷和横向剪力;连接层负责将碳纤维薄板与蜂窝夹芯材料连接起来,将剪力由面板传递至蜂窝夹芯,或从蜂窝夹芯传递至面板[21-23]。蜂窝夹层结构内部可以镶嵌多种类型的埋件,埋件是航天航空结构设计中广泛使用的连接部件,是蜂窝夹层结构与其他结构连接时的主要受力部件,埋件通常是铝合金、镁合金等金属埋件[24-27]。

蜂窝夹层结构收紧装置是保护和对接安装太阳翼的重要件,如何有效评估收紧装置在轨使用工况下的承载能力,准确测试收紧装置的刚度尤为重要。

本文基于收紧装置在轨状态的力学环境进行模拟评估,采用试验板进行测试,拟定6 个工况进行分析,指导产品设计并对刚度、强度进行测试。

1 复合材料收紧装置介绍

复合材料收紧装置包络尺寸约2 500 mm×520 mm×60 mm,整体结构为框架式蜂窝夹层结构,主要由高模量面板、带孔铝蜂窝、高刚度加强框架及长短边框、缓冲泡沫构成。加强框架及蜂窝夹层内埋多种铝合金、镁合金埋件。加强框架由方管、接头拼接为平面桁架结构。设计铺层为长度方向为0°方向,铺层按照准各项同性铺贴,面板采用预浸料铺贴,热压罐成型工艺,方管、接头、边框等由预浸料铺贴,模压工艺制造。复合材料收紧装置除缓冲泡沫外,整体覆盖耐原子氧保护层。

2 复合材料收紧装置试验件试验规划

2.1 试验项目

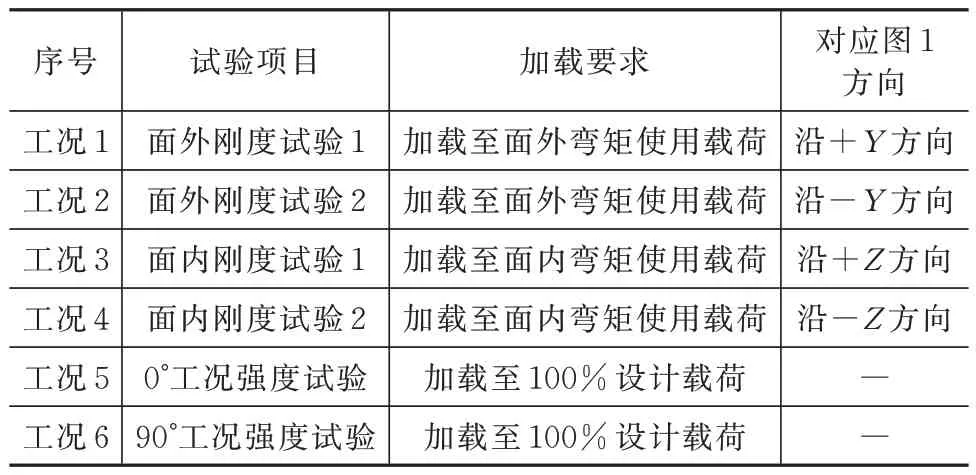

静力试验共设计6 个试验项目,其中4 个工况为刚度试验,2 个工况为强度试验,试验项目及顺序见表1。带加强框箱体试验载荷包括0°方向和90°方向,考核试验板受到面内、面外剪力和轴向拉力下的弯矩和扭矩。

表1 试验项目Tab.1 Test items

图1 工况试验Fig.1 Test diagram

2.2 试验设备

1)试验采用自行设计制造的基座,基座通过地脚螺栓与地面连接。一侧通过连接件连接于收紧装置试验板体维修接口上,另一侧连接于基座上;

2)标定好的位移传感器;

3)与传感器相连的DH3816 静态应变仪,预加一级小载荷(预试载荷不得超过设计载荷的30%),检验系统是否正常。

2.3 测点布置及试验工况

将标定好的位移传感器支放在需测位移的特征点处,给出一定的压缩量,待用直角规校正后,通过磁力表座固定在支架上。将位移传感器导线分别按编号连接在DH3816 静态应变仪相应的各个通道上。接通DH3816 静态应变仪电源,进行初始化,使位移传感器的初值为0,并且应稳定无漂移。

测点布置如图2 所示。

图2 面内/面外刚度试验位移测点Fig.2 Displacement measuring points of the in-plane and out-of-plane stiffness tests

1)面内刚度测试位移测点共10 个。其中测点1~4 测沿板面长边方向的位移,同一位置的2 个测点分别靠近上下表面;测点5~10 测沿板面短边方向的位移。

2)面外刚度测试位移测点共10 个。其中测点1~4 测沿板面长边方向的位移,同一位置的2 个测点分别靠近上下表面;测点5~10 测垂直于板面方向的位移。

3)强度试验位移测点共12 个,分为4 个位置,即4 个拐角处,每个位置依次测沿板面短边、板面长边和垂直板面的位移。强度试验应变每点均粘贴45°三向应变(首通道沿板面长边方向),共26 个测点,78 个通道。其中测点1~10 粘贴在板面一侧,11~20 对应粘贴在板面另一侧,21~26 粘贴在板侧面。

工况1在E点施加沿+Y方向剪力120 N;

工况2在E点施加沿-Y方向剪力120 N;

工况3在E点施加沿+Z方向剪力110 N;

工况4在E点施加沿-Z方向剪力110 N;

工况5在C点施加+Z方向剪力436.75 N,B点施加+Y方向剪力411.25 N,在E点施加-X方向轴力50.5 N,产生的载荷如下:面内弯矩619.75 N·m,面外弯矩684.5 N·m,扭矩56.25 N·m;

工况6在D点施加+Z方向剪力85 N,B点施加+Y方向剪力495.25 N,在E点施加-X方向轴力395.5 N,在A施加+Y方向剪力85 N,产生的载荷如下:面内弯矩746.25 N·m,面外弯矩156.5 N·m,扭矩79.5 N·m。

面内、面外弯矩加载点如图3 所示。

图3 面内、面外弯矩加载点Fig.3 Bending moment loading points on the in-plane and out-of-plane

3 结果与讨论

3.1 面内、面外刚度试验

采用在自由端加载相应重量砝码的方式消除结构固重影响,即在收紧装置的末端,通过滑轮组,吊装相应的砝码,以克服重力。

将试验状态下的收紧装置试验板看作悬臂梁,根据梁在端部集中力作用下受弯的计算公式可反算截面弯曲刚度(EI),即

式中:P为剪力;x为测点到固支端的距离;l为加载点到固支端的距离;v为测点的位移。

对于本项刚度试验的测点,测点7、8 对应的计算为式(2),测点9、10 对应的计算为式(3):

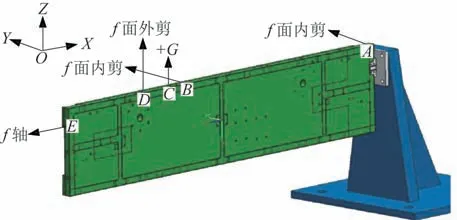

试验前,对面外和面内受剪力情况进行初步有限元分析,如图4 所示。通过理论分析,加载端位移最大,即测点9、10 为最大位移处。

图4 面外、面内受剪位移Fig.4 Displacement diagrams of the in-plane and out-of-plane under shear stresses

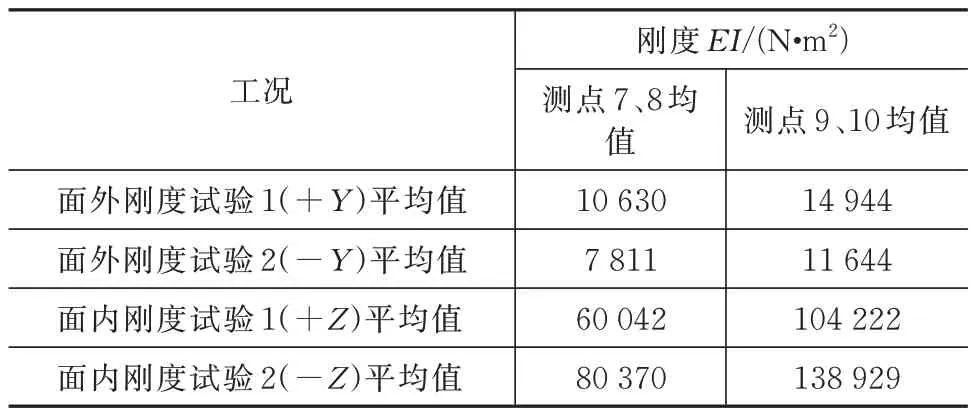

其中测点9、10 靠近加载端,测点在复合材料加强框上;测点7、8 为蜂窝夹芯连接的加强框中部。表2 中为典型测点7~10 刚度计算值,刚度值EI是由图中曲线经线性拟合获得P/v值后计算得到。可以看出,2 处测点得到的弯曲刚度有所差别。

表2 收紧装置刚度试验结果Tab.2 Results of the tightening device stiffness tests

收紧装置试验件除内部加强框外,还带有增加刚度的侧边框,因此收紧装置各部分弯曲刚度并不一致。计算值分析:面外刚度加载根部比中部刚度高28.9%~32.9%,面内刚度加载根部比中部刚度高42%。对比面外和面内刚度数据,可知收紧装置试验板的面内刚度较大,高于面外刚度1 个量级。

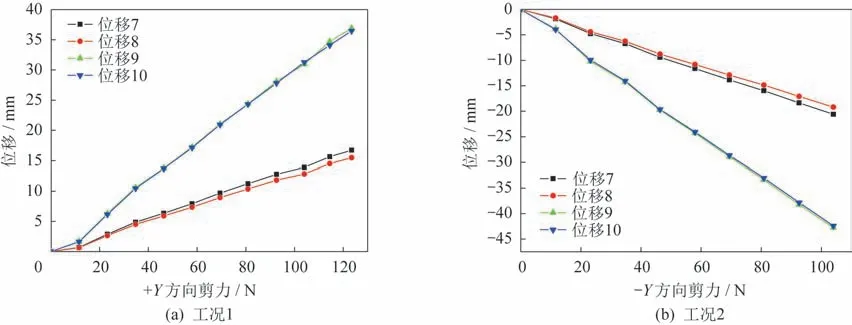

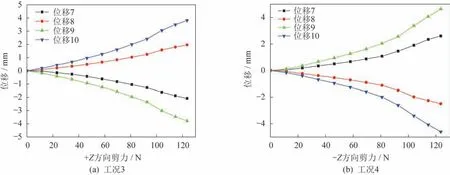

2 个方向试验的载荷-位移曲线如图5 和图6 所示。由面内刚度试验曲线可知,测点7 和8、测点9和10 分别为对称关系,证实收紧装置试验件结构刚度较好,位移变化具有一致性。

图5 面外刚度试验Fig.5 Out-of-plane stiffness tests

图6 面内刚度试验Fig.6 In-plane stiffness tests

刚度试验完成后,对收紧装置试验件进行了无损检测,检测结果表明,试验件未出现损伤,满足设计裕度指标要求。

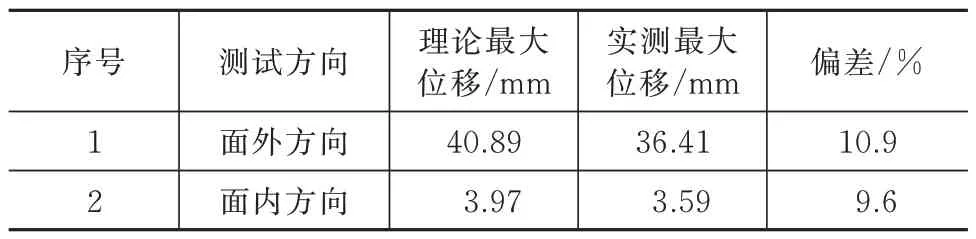

收紧装置最大位移对比见表3,由表3 可知,复合材料收紧装置面外方向理论最大位移为40.89 mm,面内方向最大位移3.97 mm,实测位移分别为36.41 mm及3.59 mm,理论与实际偏差均小于12%,证明复合材料收紧装置理论预测方法正确,工艺过程控制较好,可以指导后续优化设计。

表3 收紧装置理论和实测最大位移对比Tab.3 Comparison of the maximum displacements of the tightening device obtained by the theoretical prediction and actual measurement

3.2 0°、90°强度试验

3.2.1 0°、90°工况位移分析

为避免收紧装置自重对试验结果的影响,在收紧装置的末端,通过滑轮组,吊装相应的砝码,以克服重力。试验前,对收紧装置进行了预加载试验,预试载荷为设计载荷的30%,确定试验系统的安装、加载及测量无异常,卸载回零后开始试验。每一级的加载载荷为设计载荷的10%,加载完毕后,采集对应测点的应变及位移值。其中测点7~测点11为自由端测点,对应短边、长边和垂直板面的位移。0°和90°工况强度试验的载荷-位移曲线如图7 所示。从图7 中曲线斜率不同可知,强度工况组合载荷作用下,收紧装置试验件自由端产生了较大的位移,即测点7~测点11位移变化较大。

图7 0°/90°工况强度试验载荷-位移曲线Fig.7 Load-displacement curves of the 0 °/90° strength tests

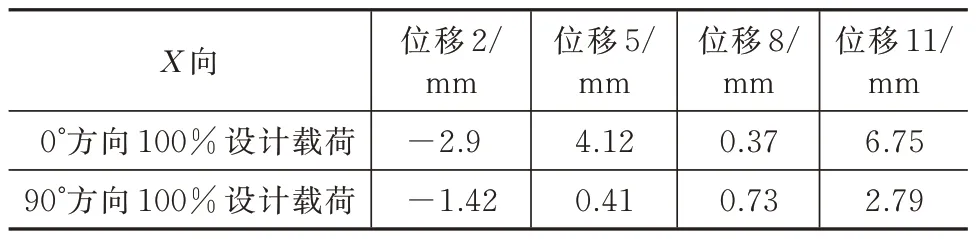

表4~表6 统计了0°和90°工况下12 个位移测点的最大值。

表4 X 向测点位移测量最大值Tab.4 Measured maximum displacement values of the Xdirection measuring points

表5 Y 向测点位移测量最大值Tab.5 Measured maximum displacement values of the Ydirection measuring points

表6 Z 向测点位移测量最大值Tab.6 Measured maximum displacement values of the Zdirection measuring points

从表4~表6 数据可知:两个方向均为Y向位移最大,Z向位移其次,X向位移相对较小。位移数据的线性度均较好,证实在加载过程中结构刚度未出现明显改变。

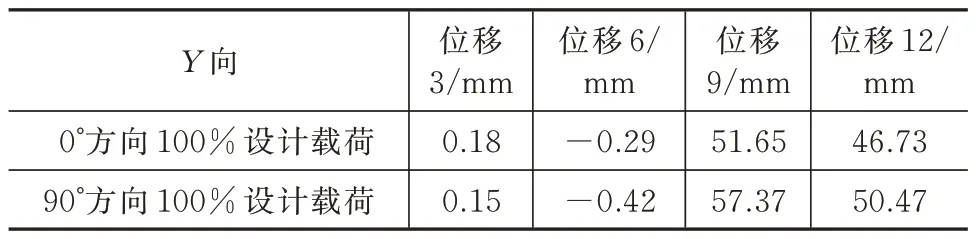

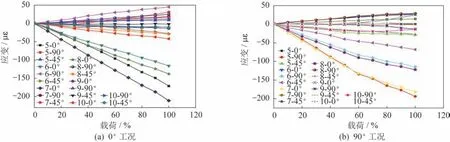

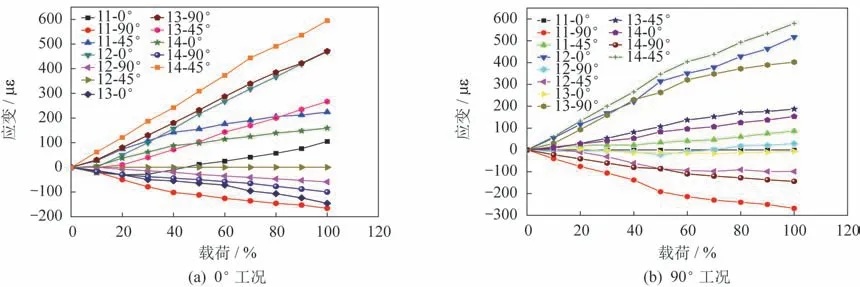

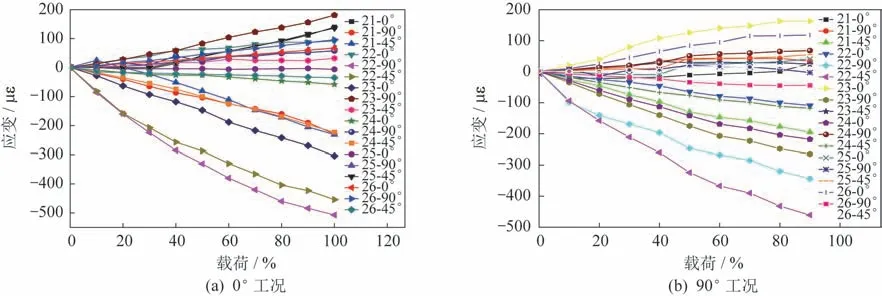

3.2.2 0°、90°工况应变分析

通过78 个通道采集到26 个测点的载荷-位移数据,正面测点(测点1~10)的应变-载荷曲线如图8和图9 所示,反面测点(测点11~20)的应变-载荷曲线如图10 和图11 所示,侧面测点(测点21~26)的应变-载荷曲线如图12 所示。

图8 编号1~4 测点载荷-应变曲线Fig.8 load-strain curves of Nos.1~4 measuring points

图9 编号5~10 测点载荷-应变曲线Fig.9 Load-strain curves of Nos.5~10 Measuring points

图10 编号11~14 测点载荷-应变曲线Fig.10 Load-strain curves of Nos.11~14 measuring points

图11 编号15~20 测点载荷-应变曲线Fig.11 Load-strain curves of Nos.15~20 measuring points

图12 编号21~26 测点载荷-应变曲线Fig.12 Load-strain curves of Nos.21~26 measuring points

由图可知,远离根部的正面和反面测点(5~10,15~20)的线性度更好,表明试验的加载均匀,加载过程中结构的刚度未出现明显改变。

通过位移数据可知,0°工况强度正面测点测得的应变最大值为-986 με(测点3-0°),反面测点测得的应变最大值为595 με(测点14-45°)。90°工况强度正面测点测得的应变最大值为-2 363 με(测点3-0°),反面测点测得的应变最大值为579 με(测点14-45°)。其中,90°工况与0°工况正反面最大应变值对应的测点相同(正面测点3-0°、反面测点14-45°),因此可知,收紧装置试验板正面测点3 位置,即加载端固定点内侧上方位置,在两个强度工况下,此处区域局部受压严重,可设计进行补强。

强度试验完成后,对试验件进行了无损检测,检测结果表明,试验件未出现损伤,满足设计裕度指标要求。

3.3 结果分析

本次静力试验,有效测得了收紧装置的面外、面内两个方向刚度,考核了结构0°和90°方向的承载能力,达到了预期试验目的。试验后经无损检测,试验件未出现损伤。

1)通过刚度试验可知,带有边框及加强框的蜂窝夹层结构,面内刚度高于面外刚度一个量级。

2)通过强度试验可知,Y向位移最大,Z向位移其次,X方向位移较小。

3)对比0°工况与90°工况,均为加载端固定点内侧上方位置应变最大,此区域局部受压严重,可在后续设计中进行补强。

4)复合材料收紧装置理论与实际偏差均小于12%,证明复合材料收紧装置理论预测方法正确,工艺过程控制较好,可以指导后续结构优化设计。

通过该试验,有效地对产品进行了刚度、强度考核,验证了设计的合理性和工艺的可行性,对产品后续设计具有重要应用价值。

4 结束语

本文研究了收紧装置设计载荷下的刚度和强度,通过计算得到收紧装置样机的刚度数据,并根据在轨状态对0°、90°强度位移和应变进行了评估,根据试验数据对后续结构研究做进一步优化。