辅助药型罩对射流性能的影响

2024-01-08樊金欣焦志刚马辰昊

樊金欣,焦志刚,马辰昊

(沈阳理工大学装备工程学院,沈阳 110059)

近年来,随着现代科技的发展,各种新型装甲的防护能力不断升级优化,如何有效破甲,成为各国研究的重点。此时,具有发射平台相对简单、能量利用率高、侵彻能力强等优点的聚能破甲弹药,成为了有效的反装甲手段,在军事领域中发挥了巨大的作用[1]。由于受到传统聚能装药成型机理及药型罩材料自身密度、声速和延展性等因素的限制,其难以对高强度装甲防护目标实现高效毁伤[2]。因此,俄罗斯科学家提出了一种新型装药结构——超聚能装药[3]。2015 年,钱俊松[4]对超聚能射流装药结构进行了数值模拟研究,得出了超聚能装药结构下钛合金药型罩的优化设计结果;2016 年,李庆鑫等[5]采用AUTODYN 数值模拟软件,对“蘑菇形”超聚能装药结构射流形成进行了研究,分析了不同药型罩及附加装置材料对射流形成的影响;2019 年,胡晓敏等[6]利用Autodyn-2D 仿真软件对9 组超聚能装药结构进行数值模拟计算。结果表明,射流的速度与长度随着锥角的增加而增加,且随着辅助药型罩厚度的增加呈先增长后减小的趋势;2022 年,葛超等[7]针对截顶辅助型超聚能装药结构设计及应用问题,建立了截顶辅助型超聚能射流成形微元法理论模型。目前,对于超聚能装药结构及其射流性能的相关研究成果主要集中在数值模拟方面,本文通过数值模拟方法,研究辅助药型罩材料和结构对射流性能的影响。

1 辅助型双锥药型罩结构设计及数值模拟

1.1 几何模型

辅助型双锥药型罩几何模型如图1 所示,装药直径D=76 mm,装药长度L=108 mm,壳体壁厚2 mm;辅助药型罩厚度h=4 mm,直径d=24 mm;主药型罩壁厚c=2 mm,小锥角α=40°,大锥角β=70°。

图1 辅助型双锥药型罩几何模型

1.2 有限元模型建立

使用AUTODYN 软件对辅助型双锥药型罩进行模拟计算,建立二维轴对称有限元模型,如图2 所示。

图2 辅助型双锥药型罩有限元模型

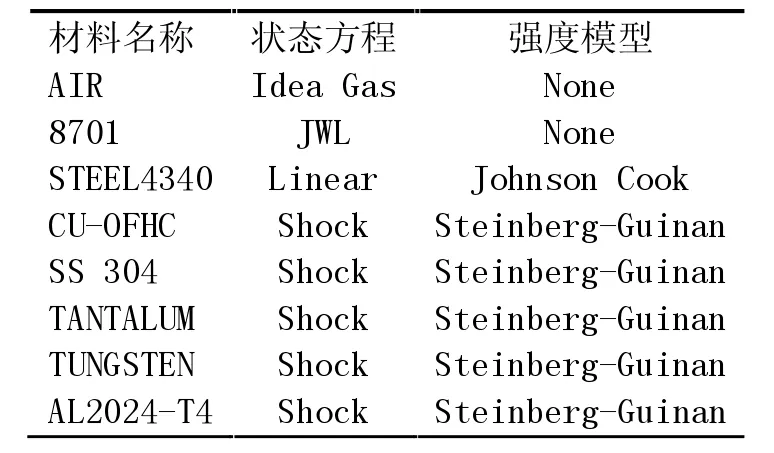

聚能装药选用8701 炸药,8701 炸药的装药密度为1.787×103kg/m3,爆压为3.4×107kPa,爆速为8.39×103m/s。状态方程采用JWL,炸药其他参数见表1,其余数值模拟材料选自AUTODYN 材料库,材料模型见表2。

表1 8701 炸药参数

表2 材料模型

2 辅助药型罩材料对射流的影响

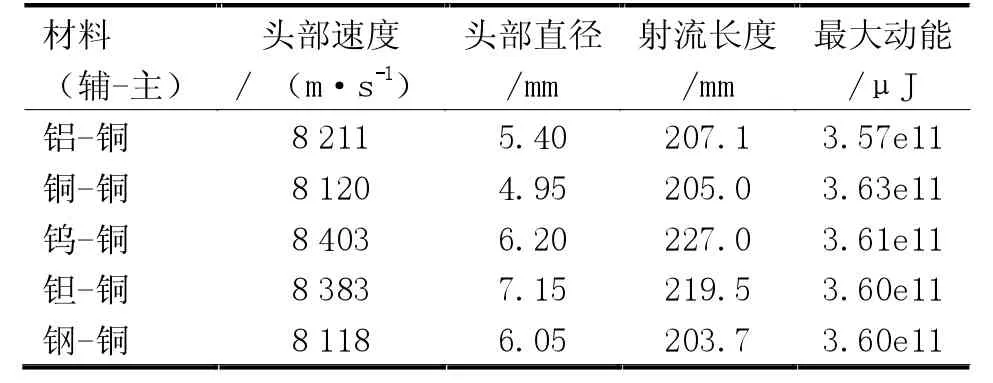

金属射流的性能与药型罩材料有着密不可分的关系。锥形药型罩材料多用紫铜。现确定5 种辅助药型罩材料,分别为铝、铜、钽、钨、钢,主药型罩材料为铜,共有5 种不同药型罩材料组合。设置辅助药型罩厚度和直径分别为4 mm 和24 mm;主药型罩小锥角40°,大锥角70°,壁厚2 mm。探究不同主辅药型罩材料组合对射流性能的影响,由于射流在50 μs 时的速度和形态均趋于稳定,所以将50 μs 时射流性能作为评价标准,50 μs 时不同材料组合药型罩形成射流性能参数见表3。

表3 50 μs 时不同材料组合药型罩形成射流参数

由表3 可以看出,钨-铜材料组合药型罩形成的金属射流头部直径和头部速度都是最好的;钨-铜组合药型罩获得最大动能仅次于铜-铜组合药型罩;钨-铜材料组合药型罩形成射流头部直径也仅次于钽-铜组合药型罩。因此,综合考虑,辅助型双锥药型罩的主药型罩采用铜,辅助药型罩材料选用钨。

3 辅助药型罩结构对射流的影响

3.1 辅助药型罩厚度对射流的影响

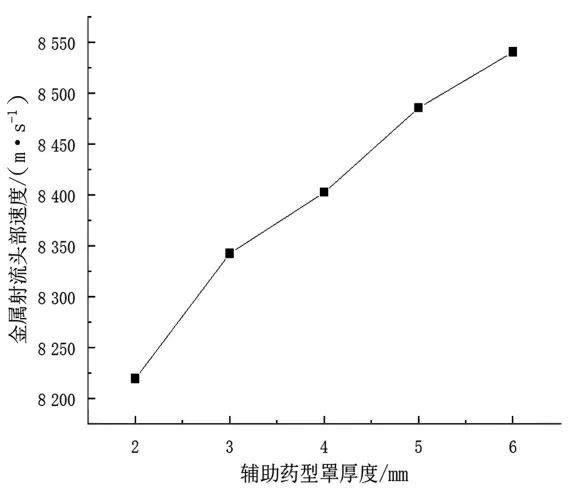

为探究辅助药型罩厚度(h)对射流性能的影响规律,利用控制变量法,将主药型罩小锥角设置为40°,大锥角70°,壁厚2 mm,辅助药型罩直径24 mm,分别对h为2、3、4、5、6 mm 的辅助型双锥药型罩进行数值模拟。50 μs 时不同h下装药结构形成的射流形态如图3所示。

图3 50 μs 时不同h 下装药结构射流形态

由图3 可知,当h为2、3 和4 mm 时,射流尾部出现了断裂和空腔,主要是由于辅助药型罩较薄,炸药装药爆炸时,较薄的辅助药型罩产生射流速度较快,在后续爆轰波的继续作用下,将产生的金属射流向前推动,使辅助药型罩产生的射流被拉断并出现空腔,这种现象随着辅助药型罩厚度的增加而消失。

金属射流头部速度随辅助药型罩厚度变化情况如图4 所示,金属射流头部直径与长度随辅助药型罩厚度变化情况如图5 所示。

图4 不同辅助药型罩厚度下射流速度

图5 不同辅助药型罩厚度射流头部直径

由图4 可以看出,金属射流头部速度随h增加而增大,h为6 mm 时,速度最大为8 541 m/s。

由图5 可以看出,h在2~5 mm 时,金属射流的长度和头部直径随着h的增加而增大。但是,当h超过5mm时,金属射流长度呈现下降趋势。

综上所述,当h为6 mm 时,形成的金属射流综合性能更好。

3.2 辅助药型罩直径对射流的影响

辅助药型罩直径(d)也是影响射流性能的主要因素,为探究辅助药型罩直径对射流性能的影响规律,利用控制变量法,保持其他药型罩结构参数不变,只改变d,将主药型罩小锥角设置为40°,大锥角70°,壁厚2 mm,辅助药型罩厚度为4 mm,分别对d为20、22、24、26、28 mm 的辅助型双锥药型罩进行数值模拟。50 μs时不同d下装药结构形成的射流形态如图6 所示。

图6 50 μs 时不同d 下装药结构射流形态

金属射流头部速度随辅助药型罩直径变化情况如图7 所示,金属射流头部直径与长度随辅助药型罩直径变化情况如图8 所示。

图7 不同辅助药型罩直径下射流速度

图8 不同辅助药型罩直径射流头部直径

由图7 可以看出,d在20~26 mm 时,金属射流头部速度随着d增加而增大,当d超过26 mm 时,金属射流头部速度随着d增大而减小。

由图8 可以看出,d为20 mm 时,金属射流头部直径最大,并且随着d的增加,金属射流的头部直径整体趋势是下降的;d在22~26 mm 时,金属射流长度随着d增加而增加,当d超过26 mm 时,金属射流长度随着d增大而减小。

综上所述,当d为26 mm 时,形成的金属射流综合性能更好。

4 结论

1)探究辅助药型罩材料对射流的影响,钨-铜材料组合药型罩形成的射流无论从长度、头部直径或者50 μs 时的头部速度,都表现优异。

2)探究辅助型药型罩的结构因素对射流性能的影响,通过数值模拟得出,随着h的增加,其金属射流头部直径增大,h在2~5 mm 时,随着h的增加,金属射流的长度变长。h为6 mm 时,形成的金属射流综合性能更好。在探究d对金属射流性能的影响时,d在22~26 mm 时,金属射流头部速度和长度随着d增加而增大。d对金属射流头部直径影响并不明显。当d为26 mm 时,形成的金属射流综合性能更好。

在实际的工程中,可以根据不同的情况选择需要的结构参数。