铅锌冶炼废水污酸处理技术研究

2024-01-07程伟

程 伟

(深圳市奇润环保节能科技有限公司,广东 深圳 518000)

0 引言

污酸通常产生于有色金属冶炼烟气制酸过程中,是一种随着烟气洗涤而形成的污染物,通过运用质量分数为5%的稀硫酸对烟气进行洗涤,并且把其中存在的铅、锌等物质洗涤除去,最终实现净化烟气的目的[1]。铅锌冶炼系统污酸一般会存在铅、汞等多种重金属离子污染,这些会给环境造成极大影响和破坏[2],若直接排放不仅仅会影响人类生活环境,同时也会导致大量金属以及酸资源流失[3]。所以,进行污酸内部物质分离,探讨和分析酸以及重金属循环应用技术,在环境保护、减少资源用量等方面尤为关键[4]。国内铅锌冶炼行业发展过程中排放出的年废水量能够达到有色金属工业废水总量的1.2%~1.6%,这使大量水资源白白浪费。近些年来,我国环保管理力度不断提升,冶炼废水处理成为重要发展项目。铅锌冶炼厂产生的污水pH 值相对较低,且内部含有多种金属,因此在处理过程中必须重视重金属离子的去除[5]。现阶段中外企业针对重金属污水处理主要运用硫化法、离子交换法等方法[6]。本文基于H 锌业冶炼厂铅锌废水处理项目,对铅锌冶炼废水污酸处理技术进行了研究。

1 工程概况

H 锌业冶炼厂为进行年产10 万t 锌锭冶炼技改扩建,在改扩建过程中弃用了以往的17 m2流态化焙烧炉,建成了66 m2流态化焙烧炉。在湿法系统中主要运用了中浸-预中和-高酸浸出工艺。在中浸渣处理过程中主要运用了低污染铁钒法,在净液过程中主要运用了先冷后热三段锑盐净液工艺。在镉回收过程中将净液内存在的铜镉渣通过浸出-置换压团形成相应的海绵镉团块,然后对其进行蒸馏之后得到精镉产品,并且通过应用中酸中电流密度法得到其中的电解沉积锌。对沉积锌进行电解,再经人工剥锌,锌皮经溶化后,获得锌锭产品。

2 废水工艺技术方案比选

2.1 工艺方案选择原则

H 锌业冶炼厂对多种工艺进行了综合比对,并且以稳定性以及技术先进性作为主要衡量标准。工艺方案要求回水能达到生产各工序用水要求,工艺技术采用国内成熟稳定的生产工艺技术。

2.2 处理工艺方案

2.2.1 方案一:电化学法工艺

废水中的污酸废水通过原有的废水收集管网进入到污酸废水调节池内,剩余废水排放至调节池。在石灰中和池中,使用提升泵泵入污酸废水,此阶段投加石灰乳,在中和槽中污酸与石灰发生中和反应后,泵入新建沉淀池进行初沉淀,从而清除污酸废水内大量重金属物质;将沉淀后的上清液输送至混合反应池中;在原调节池内,通过污水泵将其他废水输送至混合反应池中相互混合,同时放置一定的石灰乳使其开展二级中和反应,之后排放至1 号浓密机进行第二次沉淀,在这个混合反应池中将各类废水相互混匀,去除内部重金属,对废水pH 值予以调整,直至达到电化学深度处理设备相关要求;将1 号浓密机内废水输送至电化学深度处理设备之中,这一设备能够通过电解絮凝等多种方法清除废水内多余的重金属;处理之后的废水输送至曝气氧化池进行曝气,使二价铁离子充分氧化为三价铁离子;曝气氧化池出水经污水提升泵泵入2 号浓密机进行沉淀,上清液达标排放。药品投加分为聚丙烯酰胺投加、石灰乳投加、硫酸投加。将石灰乳投入到石灰中和池以及三级混合搅拌池的第一级反应池之中;聚丙烯酰胺主要投入到沉淀池前静态管道混合器、2 号浓密机前静态管道混合器加药管进口、三级混合搅拌池第三级反应池内。图1 为电化学法工艺流程。

图1 电化学法工艺流程图

电化学法工艺特点:在设计工艺时,可调性及灵活性较大,适应水质、水量周期变化;利用现有储水池、集水管网、石灰乳投加系统、中和池等设施预处理混合废水,将其中和后,上清液进入电化学处理系统进行深度处理。

2.2.2 方案二:生物制剂+电絮凝工艺

废水外排生物制剂深度处理工艺线应当与电解絮凝工艺相互配合。对废水进行分质和分流,并且予以深度处理,回收其中少量重金属,使废水处理到排放标准。然后对剩余废水予以电解絮凝、生物制剂,使外排水达到稳定排放。生物制剂+电絮凝工艺流程如图2 所示。

图2 生物制剂+电絮凝工艺流程图

生物制剂+电絮凝工艺特点:通过生物、植物降解作用,对水中残余硫酸钙、氢氧化钙、少量锌、铅、镉、铜、有机物、氟化物、氨氮等大量盐分进行降解、吸附,实现废水深度高效净化。

2.2.3 方案三:二段中和-铁盐法-微滤-钠滤-工业反渗透工艺

方案三采用二段中和-铁盐法-微滤-钠滤-工业反渗透工艺,污水调节池中的废水通过石灰-铁盐法处理使其满足各项排放标准后,再通过膜过滤系统进行深层次处理和回收,膜过滤使用超滤、钠滤、工业反渗透工艺。

在一段处理工艺内通过石灰石中和法进行废水处理,在处理硫酸车间排放出污酸以后,经中和后排放到污酸贮槽,中和过程中槽内的石灰石质量分数应当达到20%。在清除其中大量污酸的基础上通过中和使污酸的pH 值达到2~3,将中和以后的浆液输送到浓密机内,并且进行二段硫化处理。通过泵将浓密机中的底部液体输送到压滤机内,对其予以压滤脱水得到相应的石膏渣,然后将经过压滤机的废水排放到二段之中进行硫化处理。其反应式为:CaCO3+H2SO4+H2O=CaSO4·2H2O↓+CO2↑。

二段处理主要运用硫化工艺,主要对一段pH 值为2~3 的污酸废水进行处理,将砷、汞等去除。通过水泵把中和以后的水排放到硫化氢吸收塔之后,再输送至一段硫化氢反应槽内,将硫化钠溶液投加到反应槽中,pH 值应当维持在5 以内,在进行反应之后输入到浓密机之中,然后进入到一段硫化池,一段硫化池的作用是调节水量。在浓密机中,用泵加压将泥浆送到压滤机压滤,再将通过压滤获得的砷渣运输至安全渣堆场,而滤液进入到浓密机内,同时与浓密机内废水相互融合;通过泵把废水由一段硫化池输送到二段硫化氢反应槽之中进行硫化,并且投放相应的硫化钠溶液,用泵将浓密机中泥浆加压送到压滤机压滤;用泵将二段硫化池污水送入三段反应槽,将硫酸铝溶液、石灰乳溶液投加到反应槽,此过程pH 值不高于12。在污酸反应过程会有硫化氢气体产生,利用密闭管道来收集硫化氢气体,运用引风机使之输送到硫化氢吸收塔之中,用氢氧化钠溶液对其进行喷淋,以清除其中的硫化氢气体,之后开展相关检测,若检测不合格则输送至硫化钠储槽之中,加入氢氧化钠溶液使其相互中和。通过这些步骤能够有效清除污水内的汞、砷离子,并且产生相应的汞渣、砷渣等。

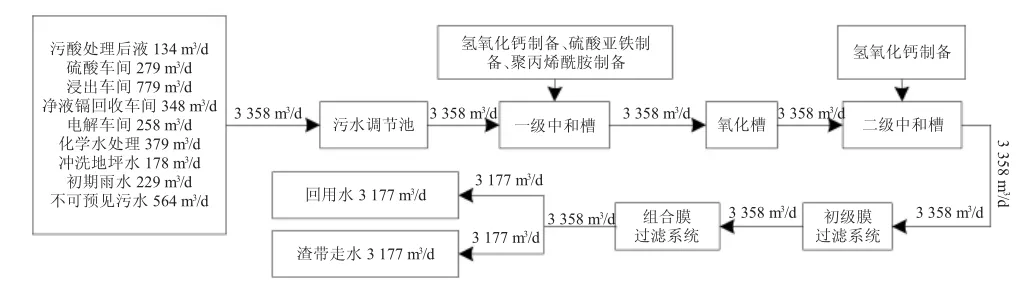

三段污水处理工艺使用组合膜过滤、石灰-铁盐法-初级膜过滤。用泵将二段污水调节池中废水输送到一级中和槽内,并且将氢氧化钙等放入到槽内,将pH 调整到7,将二价铁、三价砷离子分别氧化成三价铁、五价砷离子。根据检测值进行氢氧化钙溶液量的投加,二级中和槽的pH 值为8.5~9.0,利用初级膜过滤器开展废水处理过程中,应当把pH 值调整到6.5,利用组合膜过滤分离系统微滤(MF)+纳滤(NF)+反渗透(RO)途径回收清水,并且应用至相关生产环节之中。图3 为二段中和-铁盐法-微滤-钠滤-工业反渗透工艺流程。

图3 工艺流程简图

废水处理工艺能够实现污水以及污酸的处理,污酸处理工艺是二段硫化法,一段石灰中将汞、砷重金属去除。在三段污水处理工艺中,将重金属铅、锌、砷的pH 值控制在9 就可去除,将重金属镉的pH 值控制为11 才可去除。在一段工艺中通过碳酸钙和废水相互中和,不仅仅能够中和废水内物质还可以产生石膏[7],避免出现二次污染。在二段之中主要应用硫化工艺,根据金属硫化物溶度积数值不同,在其值越小时沉淀越易产生[8]。结合生产需求来选择不同的硫化钠用量,一旦硫化钠用量过大,则会产生硫化氢气体,从而出现危险状况;在使用硫化钠溶液的过程中,需要通过浸没式方式实现污酸以及硫化钠之间的相互融合并产生反应;两者相互反应后释放的硫化氢需要通过酸性气体净化塔以及两级硫化氢吸收设备进行吸收,吸收过程中,硫化氢能够和氢氧化钠发生反应。选择应用铁盐作为混凝剂过程中,当溶解度相对较低则更容易形成沉淀,能够达到更佳混凝效果[9],氢氧化铁溶度积为3.8×10-38,氢氧化亚铁溶度积为4.8×10-16,氢氧化亚铁水解溶解度要大于氢氧化铁。混凝剂利用混凝方式把某种特殊性药剂放置到水中,使废水内细小颗粒以及胶体物质之间不断聚合,通过沉淀排除[10]。助凝剂的主要作用是强化、改善混凝过程,辅助药剂不同,则用途不同[11]。在混凝剂中,硫酸亚铁和硫酸铝属于无机絮凝剂,聚丙烯酰胺属于有机高分子絮凝剂。将盐酸作为助凝剂能够有效调整水的pH 值[12]。三段二段出水pH 值需要维持在8~9 左右,在这一酸碱度下砷离子能够和氢氧化钠相互反应。一段在中和过程中水的pH 值应当维持在2~3,且反应时间需要达到1.5 h,三段二段出水pH 值为8~9,砷铁质量比为10∶1,控制反应时间为9.2 min。

2.3 工艺方案比较

电化学法具有较好的出水指标,其能源指标消耗较大。生产证明,铅冶炼废水具有较大波动时,工艺化运行存在一定困难。去除不同重金属离子时对应pH值不同,在不同pH 值中,要去除多种重金属,废水出水一次达标,分段处理重金属。表1 为部分重金属离子产生沉淀的pH 值范围。

表1 部分重金属离子产生沉淀的pH 值范围

H 锌业冶炼厂当前生产工艺相对较为复杂,生产中有重金属废水产生,选择废水回用。冶炼废水处理采用二段中和+组合膜分离技术工艺。因此,推荐采用方案三,通过这一工艺可以实现重金属的零排放;输出水水质能够符合相关标准;所回收的锌泥质量相对较好,能够产生一定的经济收益;系统运行过程中需要的成本投入较少,自控水平相对较高;污酸之中含有汞更适合应用硫化钠处理工艺。一段内进行污水中和,二段之中能够去除污水中的砷离子。通过氧气作用,可将三价砷离子氧化成五价砷离子,二价铁离子氧化成三价铁离子,氢氧化物对五价砷离子具有较好的去除效果,在pH 值为10.6~11.5 时,镉具有较好的沉淀效果。

3 工程设计

3.1 工艺流程

H 锌业冶炼厂污水须经处理,减少污染物排放量,根据工程实际污酸成分,锌冶炼对生产用水的水量、水质进行分析。在10 万t 锌冶炼改扩建工程中,原有和新增铅锌废水均根据工艺流程简图进行处理。整个处理系统采用膜分离法及化学法。本工程方案为二段中和-铁盐法-微滤-钠滤-工业反渗透工艺。进行污水处理时,污酸处理按处理规模进入原污酸处理系统,之后通过新建铅锌废水处理系统进行综合处理,然后放入到新建硫化工序之中对其进行硫化,最后的污水汇合进入组合膜进行过滤。

3.2 废水处理药剂用量及渣量

3.2.1 药剂用量

碳酸钙纯度不低于93.5%,粒径≤205 目,用量为35.84 t/d;硫化钠纯度不低于93.5%,用量为0.42 t/d;氢氧化钙纯度不低于85.5%,粒径≤205 目,用量为8.96 t/d;硫酸亚铁纯度不低于93.5%,用量为0.29 t/d;氢氧化钠纯度不低于93.5%,用量为0.16 t/d。PAM纯度100%,用量2.53 kg/d。

3.2.2 水平衡

将原来年产量可达到10 万t 锌的冶炼技术进行改进,使最终污水排放量达到3 358 m3/d,通过对污水进行循环处理之后,日产回水约3 177 m3/d,图4 为水平衡关系图。

图4 水平衡关系图

4 检测结果

4.1 锌冶炼厂检测数据

4.1.1 水质及水量

利用铅锌废水处理系统进行污水处理后,其出水量能够达到3 067.24 m3/d。经处理后的出水水质情况如表2 所示。

表2 处理后出水水质表

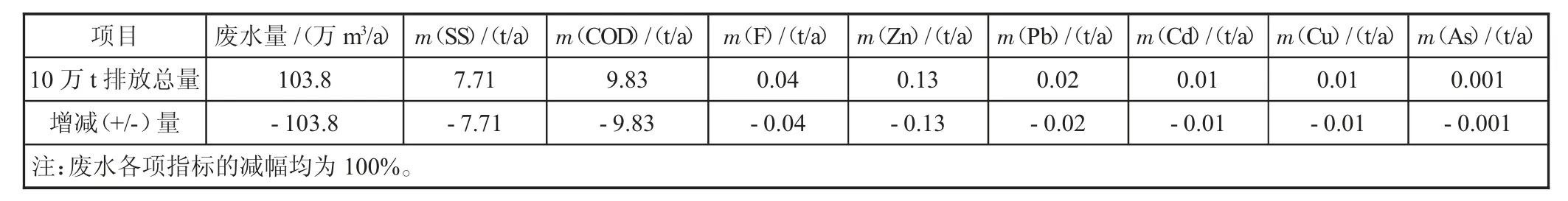

4.1.2 减排效果及检测数据

改扩建工程实施后,用水量能够达到2 644.9×104m3/a,其中新鲜水总用量可达到30.2×104m3/a、循环水的总用量能够达到2 508.4×104m3/a,总排放量能够达到103.8×104m3/a。H 公司通过运用废水循环利用工艺,废水总排放量为103.8×104m3/a,从而实现95.5%的废水能够再次循环应用。污染物排放变化量情况:悬浮物量减少7.71 t/a,化学需氧量减少9.83 t/a、锌、氟、镉、铅、砷、铜分别减少0.13 t/a、0.04 t/a、0.01 t/a、0.02 t/a、0.001 t/a、0.01 t/a。表3 为工程扩建前后废水排放变化表。

表3 工程扩建前后废水排放变化表

H 市2022 年2—7 月份污染源企业监测结果如表4 所示。

表4 检测数据

4.2 运行结论

H 锌业冶炼厂铅锌废水经三段工艺流程处理、深度处理、再生利用处理,所得废水各项指标均比国家规定排放标准要低。此次项目的废水可回收利用率达到95.5%,废水排放量为103.8×104m3/a,制约H 市锌业发展的水环境问题得到解决,污染物排放减少。

5 效益分析

本项目总投资为5 118.42 万元,膜过滤工序投资1 910.23 万元,占到总投资的37.32%,说明企业为实现当地节约用水,对实现锌冶炼废水的再生利用的重视。经计算,实施铅锌废水处理项目后,每年减少废水环保税约11.5 万元。

6 结论

1)本研究提出三种废水工艺技术方案,分别为电化学法工艺、生物制剂+电絮凝工艺、二段中和-铁盐法-微滤-钠滤-工业反渗透工艺,经分析,选择方案三的工艺。铅锌废水处理项目能够运用三段工艺对工厂中排放的污酸污水进行有效处置,一段石灰石中和处理污酸;二段硫化处理去除一段污酸废水中的砷、汞重金属,三段通过石灰-铁盐法-微滤-钠滤-工业反渗透方式进行最后的污水处置。一段在处理过程中主要运用了硫酸净化工艺,二段处理中去除重金属砷、汞,三段处理中去除铅、锌等重金属。

2)H 锌业冶炼厂污水循环利用项目能够对工厂中的外排废水进行有效回收并合理利用,在此基础上可以有效回收集中的有色金属,降低工厂生产用水总量。

3)本项目实施水回用率高于95.5%,外排废水将减少103.8×104m3/a,制约H 锌业冶炼厂发展的水环境问题得到解决,污染物排放减少。实施铅锌废水处理项目后,每年减少废水环保税约11.5 万元。