纳米氧化钇制备工艺研究

2024-01-07范佳升王琳丽

张 杰,范佳升,王琳丽

(清远市嘉禾稀有金属有限公司,广东 清远 511517)

0 引言

氧化钇化学式Y2O3,为白色略带黄色粉末,不溶于水和碱,溶于酸。由于氧化钇材料具有特殊的晶体结构,成为激光介质材料研究领域中的重要研究对象。立方相的氧化钇具有优良的物理化学性质,以及在8~280 nm 波段的宽频段内有较高透明性;氧化钇的熔点高达2 430 ℃;氧化钇也可以用作制造微波用磁性材料和军工用重要材料,也用作光学玻璃、陶瓷材料添加剂、大屏幕电视用高亮度荧光粉和其他显像管涂料;还用于制造薄膜电容器和特种耐火材料,以及高压水银灯、激光、储存元件等的磁泡材料。为了获得高质量的氧化钇纳米材料,人们采用了各种不同的制备方法,比如固相反应法、化学共沉淀法、溶胶-凝胶法、水热法、乳液法、燃烧法等[1-3]。

水热法具有工艺简单、设备成本低的优点,但生成的粉体易团聚,分离困难。而多级萃取工艺常采用有机试剂作为萃取剂,采用Cyanex272 进行三级萃取的方式,在多级萃取工艺中,首先将废弃CRT 荧光屏机械破碎后通过一定目数筛网筛分,去除玻璃等杂质,得到以荧光粉为主的粉体;接着将筛分后的荧光粉氧化酸浸处理,将荧光粉中稀土元素浸出;随后通过多级萃取法将大部分钇和少部分铕萃取出,再通过反萃得到氯化钇溶液,调节pH 值至溶液刚好出现白色沉淀;将氯化钇溶液逐滴加入含有分散剂的碳酸氢铵溶液中,制得前驱体;前驱体烘干、焙烧后可制得纳米氧化钇粉末;最后将纳米氧化钇粉末配入含有分散剂的镀液中制成复合电镀液,电镀在树脂与碳系导体制成的导电塑料表面,其制备步骤复杂,萃取剂价格昂贵,导致成本较高,不利于大规模工业化生产。

采用沉淀法的制备过程中主要存在两种情况:一种是为了防止团聚而加入分散剂、表面活性剂、模板剂等表面修饰剂,以促进分散粉体的形成,这种方法不仅提高了成本,而且会对产品的纯度造成一定的影响;另一种是采用草酸沉淀工艺,该方式是制备氧化钇粉末最常用的方法之一,采用草酸沉淀工艺方式制备过程中,需要添加草酸,草酸价格昂贵且制备结束后难以处理,会导致环境污染[4-6]。

为了解决现有技术中制得的氧化钇产品的纯度低、粒径大以及容易造成环境污染的问题[7-9],本文开发一种低成本、操作简便、高效率、无污染的制备纳米氧化钇的方法。

1 纳米氧化钇的制备

本实验以高纯氧化纯钇为反应原料,纯水为溶剂,使用氨水调节溶液pH,选用不同的沉淀剂,研究制备纳米氧化钇的工艺方法,其制备工艺步骤为:

1)溶料:用浓盐酸在搅拌条件下缓慢溶解1.7 kg氧化纯钇,溶解完全后用氨水调节料液pH 值为3.08,调好pH 后,用纯水将料液浓度调节至0.9 mol/L,调好后装入20 L 水壶中备用。

2)沉淀剂:配制不同的沉淀剂溶液12.5 L 备用,浓度为2.0 mol/L,沉淀剂分别为碳酸氢铵、草酸、草酸铵溶液。

3)进料:用蠕动泵调节好流量,料液流量为35 r/min,沉淀剂流量为32 r/min,控制90 min 内加入完13.33 L 纯钇料液和11.5 L 沉淀剂。同时用氨水调节沉淀体系pH 值,使得pH 值保持6.3±0.1(氨水流量在50 r/min 左右)。

4)沉淀反应器中加入18 L 底水,开启搅拌,搅拌速度为200 r/min,开启加热器开始加热。底水温度到50 ℃后,开始出现沉淀。

5)陈化:90 min 后停止进料液、沉淀剂和氨水,继续保持200 r/min 的速度搅拌30 min 进行陈化。陈化后放出沉淀液后静置分层,清洗反应器,同时取1 000 mL溶液置于量筒中观察分层现象。

6)抽滤:排出上清母液(上清液浓度0.00025mol/L),将下层混合液抽滤干,使用50 ℃纯水洗涤2 次,抽干,抽滤后低温烘烤12 h。

7)灼烧:陈化后,将沉淀进行过滤、洗涤、干燥,而后转入马弗炉中,在780~820 ℃下灼烧4 h。

2 结果与讨论

2.1 粒径和氯含量

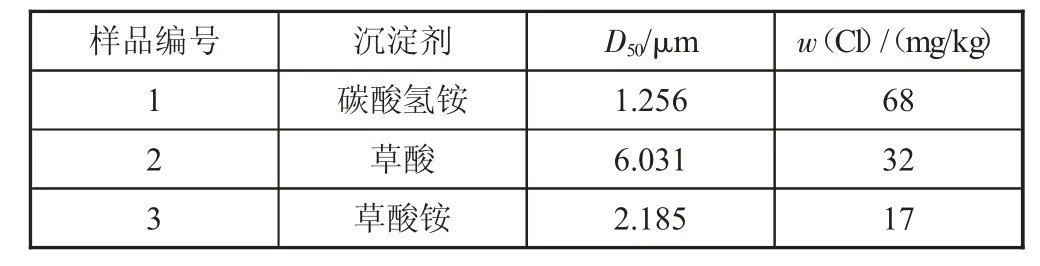

对所制备的氧化钇粉末进行粒径和氯含量测试,测试结果如表1 所示。从表1 中可以看出,以碳酸氢铵为沉淀剂制备得到的氧化钇粉末粒径为1.256 μm,样品粒度符合纳米级别的要求;以草酸为沉淀剂制备得到的氧化钇粉末粒径则达到6.031 μm;以草酸铵为沉淀剂制备得到的氧化钇粉末粒径为2.185 μm,氯含量也符合要求,但是抽滤过程较难抽干,抽滤后滤饼有点湿,灼烧后呈颗粒状,操作较为困难。因此,使用碳酸氢铵为沉淀剂制备的氧化钇粉末粒径最为合适。

表1 粒径测试结果

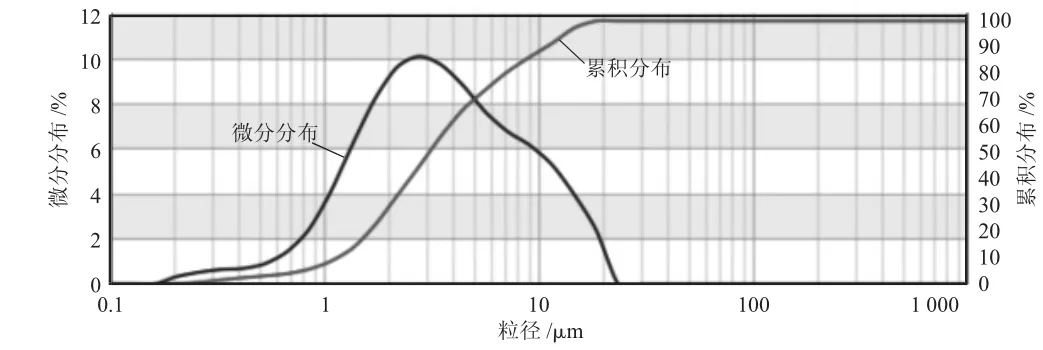

图1 为以碳酸氢铵为沉淀剂制备得到的氧化钇(样品1)在灼烧温度为780 ℃时得到的粉体的粒径测试分布图。从图1 中可以看出,样品1 的灼烧温度为780 ℃时,粉体的D50粒径为3.088 μm,而灼烧温度为820 ℃时,粉体的D50粒径为1.256 μm,说明粉体的灼烧温度为820 ℃更适宜。

图1 灼烧温度为780 ℃样品1 的粒度分布图

2.2 比表面积

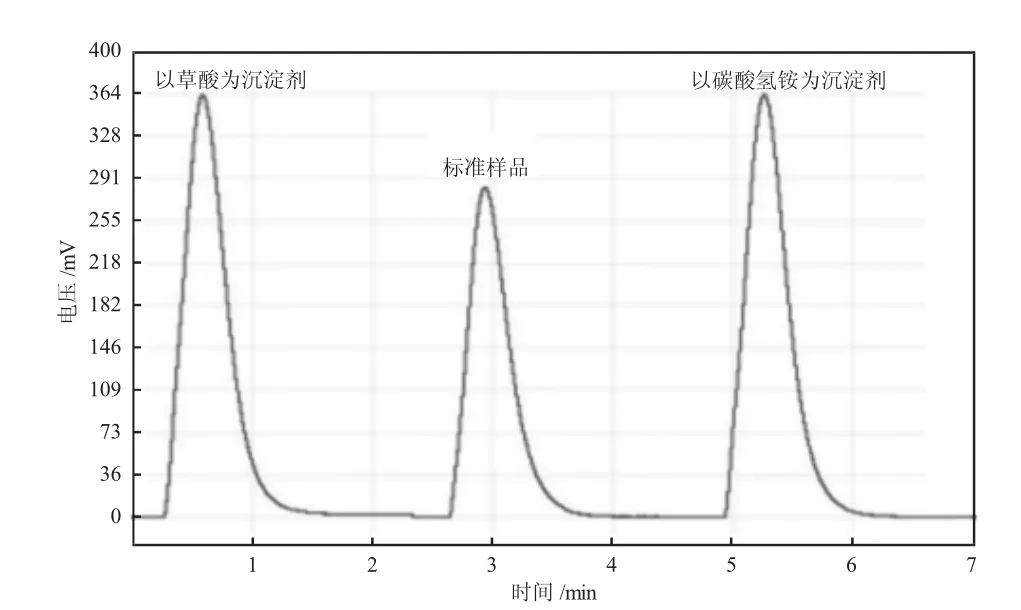

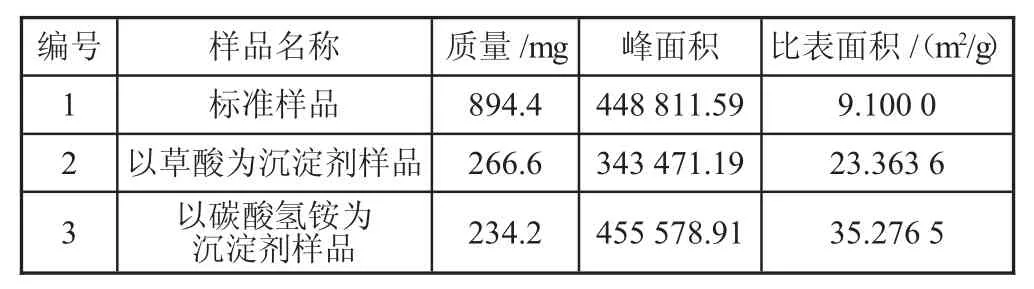

测试样品比表面积采用动态固体标样参比法,检测仪器型号为BSD-2000A。在体积分数为20%的氮气吸附质、250 ℃、30 min 吹扫条件下,对实验所制得纳米氧化钇进行比表面积测试。测试结果如图2 及表2 所示。

图2 纳米氧化钇比表面积测试参比法脱附曲线图

表2 比表面积测试结果

由图2 可看出,以碳酸氢铵为沉淀剂所制得的纳米氧化钇的峰面积明显比标准物质的峰面积要大。并且通过表2 对比数据可知,以草酸为沉淀剂所制备的氧化钇比表面积相比于标准物质的比表面积虽然有所增大,达到23.363 6 m2/g,但是以碳酸氢铵为沉淀剂的样品比表面积高达35.276 5 m2/g,明显比以草酸为沉淀剂所制备的氧化钇比表面积高。另外,采用草酸沉淀工艺方式制备过程中,需要添加草酸,草酸价格昂贵且制备结束后难以处理,会导致环境污染。

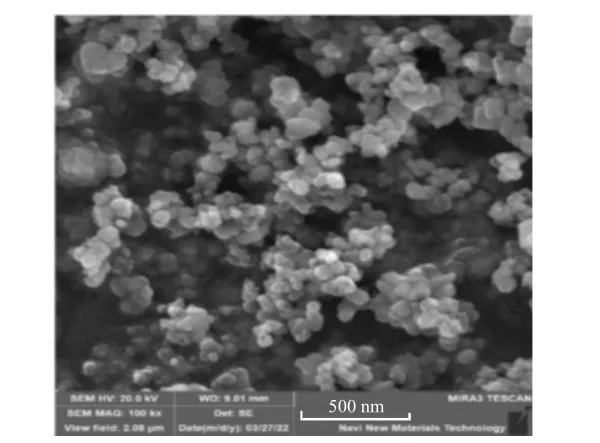

2.3 扫描电镜

通过扫描电镜观察所制备的纳米氧化钇的形貌,结果如图3 所示。由图3 中可看出,本实验制备的纳米氧化钇粉末呈球状,而且颗粒均匀、不黏连、分散性好。与普通的片状或棒状氧化钇相比,球状的纳米氧化钇具有更大的比表面积,在实际应用上效果更好。

图3 纳米氧化钇的SEM 图

3 结论

1)以碳酸氢铵作为沉淀剂制备得到的氧化钇符合预期纳米级别材料的要求,并且在比表面积等方面显示出更大的优势。

2)以碳酸氢铵作为沉淀剂制备氧化钇的方法操作简单快捷、成本较低、不产生污染环境的废液,是环境友好型制备的方法,经济效益高,符合当代社会的发展要求。