150 t 电炉炼钢连铸车间工艺设计综述

2024-01-07吉祥利

吉祥利

(中冶京诚工程技术有限公司,北京 100176)

1 150 t 电炉炼钢车间设备配备及产品概述

150 t 电炉炼钢车间主要产品定位为棒线材产品,基于此产品建设配套适合的炼钢连铸设施,具体配置为1 座150 t 水平连续加料废钢预热式超高功率交流电弧炉、1 座双钢包车过跨电极旋转式150 t LF精炼炉、1 座双工位150 t VD 真空精炼炉和1 台七机七流小方坯连铸机及配套公辅设施,生产规模为120 万t/a。主要生产的钢种有:优质碳素结构钢、合金结构钢、冷镦钢和弹簧钢等。

2 工艺路线和工艺流程

2.1 工艺路线

2.1.1 普碳钢和一般牌号低合金钢的生产工艺路线

对于产品质量要求一般的钢种,在LF 精炼炉进行调整成分和温度等操作,然后将温度、成分合格的钢水送往连铸机进行浇注。

此类钢生产工艺路线为电炉→LF 精炼炉→连铸。

2.1.2 弹簧钢和冷镦钢等的生产工艺路线

对于钢水中硫含量、夹杂物含量以及钢中气体含量要求严格的,需要经过LF 精炼炉和VD 真空精炼炉,对钢液进行脱氧、脱硫、脱气、微调合金以及去除钢液中的夹杂物。

此类钢生产工艺路线为电炉→LF 精炼炉→VD真空精炼炉→连铸。

2.2 工艺流程

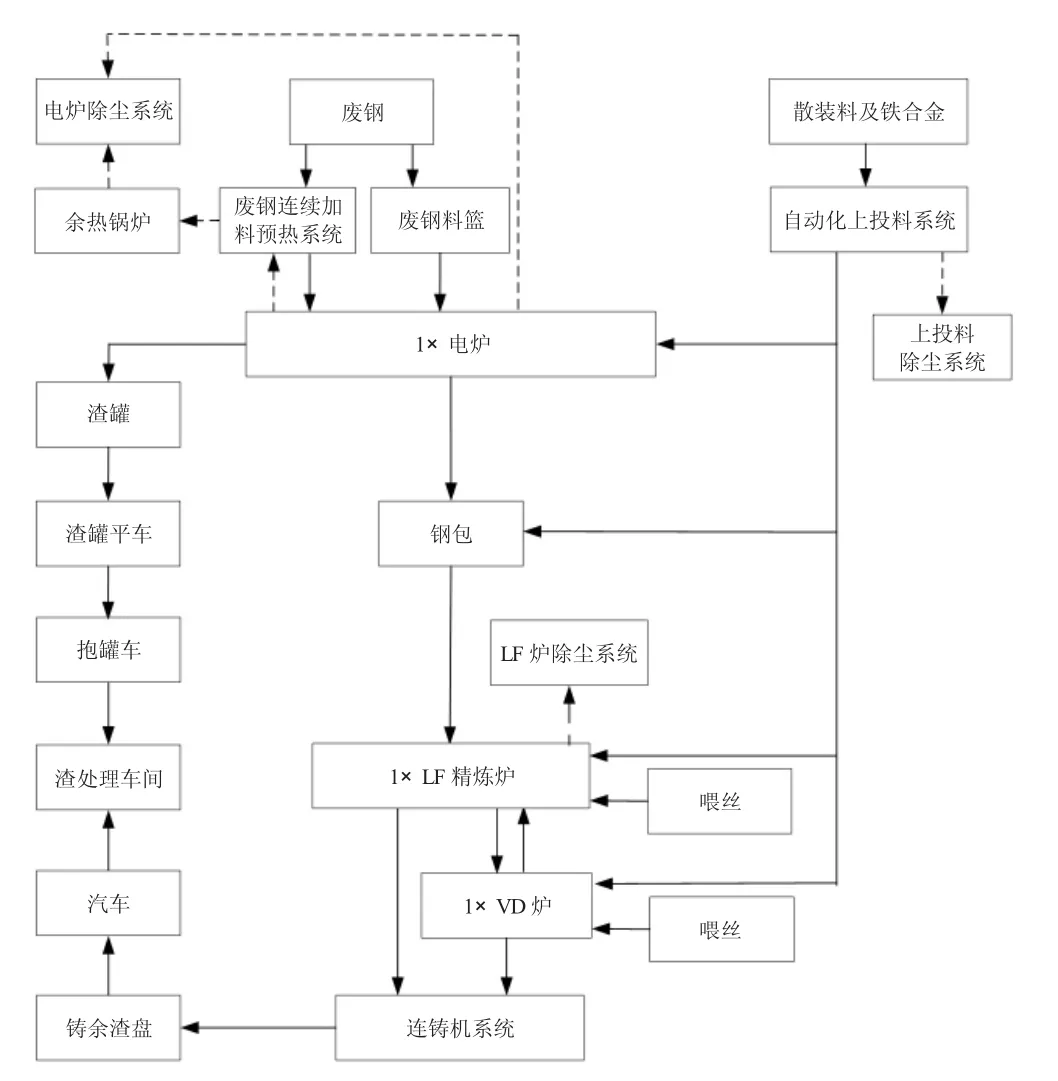

合理的工艺流程设计可以保证高效生产高品质的产品和低成本运行[1]。炼钢连铸车间工艺流程见图1。

图1 炼钢连铸车间工艺流程

3 炼钢车间工艺布置

炼钢车间布置首要原则是尽量避免车间内物流交叉,基于此,炼钢车间依次布置废钢一跨→废钢二跨→废钢预热跨→电炉跨→原料跨→钢水接收跨→浇注跨→出坯跨[2]。

废钢一跨、废钢二跨内设置废钢运输汽车通道、废钢地面堆存料格、电炉的废钢加料段和废钢料篮地磅等。

废钢预热跨内设置废钢运输汽车通道、电炉的废钢预热段、电炉一次烟气燃烧沉降室及相应的除尘管道等。

电炉本体布置在电炉跨,电炉跨内还设置电炉开炉用废钢料篮存放位、电炉炉壳及吊具倒运支架、电炉渣罐倒换区、LF 精炼炉钢包车轨道和过跨式钢包热修装置轨道等。

原料跨布置电炉、LF 精炼炉的辅助设施和铁合金高位料仓及其上投料系统。料仓下设置定量给料机、振动给料机、称量斗和带式输送机等,分别给电炉、LF 炉上料。电炉修砌也在原料跨内。

钢水接受跨内布置有LF 精炼炉本体设备、VD 真空精炼炉本体设备、过跨式钢包热修装置、钢包烘烤干燥站、钢包过跨车、LF 精炼炉钢包车轨道以及连铸机的回转台等。

连铸机采用横向布置,过跨浇注。连铸设备布置在钢水接收跨和浇注跨和出坯跨。

4 主要工艺装备选型和特点

4.1 电炉系统

根据生产规模和产品质量要求,确定炼钢主体设备为1 座150 t 转炉。既能满足钢水质量稳定的需求,又能满足转炉与连铸及轧钢匹配产能的需求。

4.1.1 电炉系统主要设备配置及参数

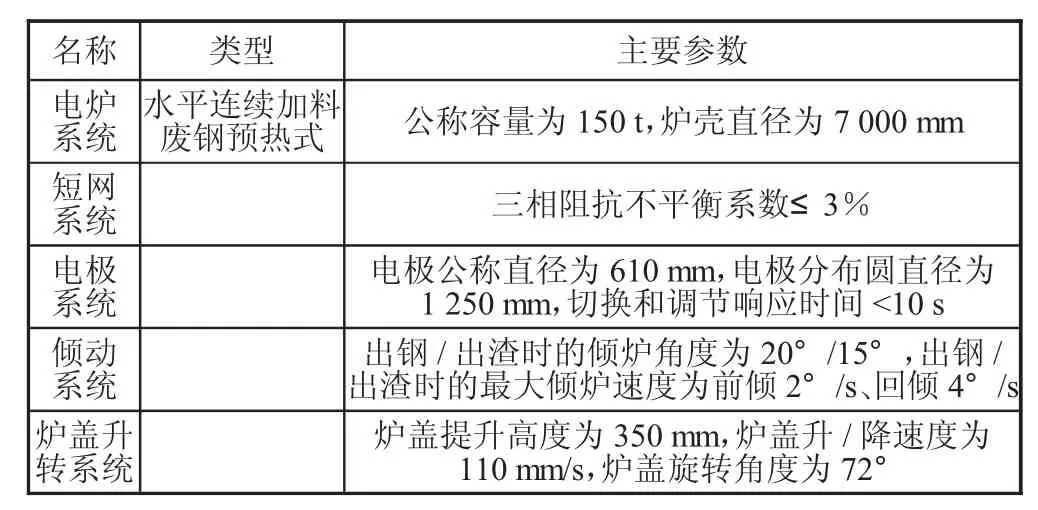

电炉系统主要设备配置及参数,见表2。

表2 电炉系统主要设备配置及参数

4.1.2 电炉系统主要特点

1)电炉配备炉壁碳氧喷枪及氧燃烧嘴,既强化了冶炼,又可造泡沫渣,实现埋弧冶炼操作,提高热效率和炉衬寿命[3-4]。

2)采用带Consteel 废气预热废钢技术,既环保又节能,可以缩短电炉冶炼周期,提高生产率;可以降低电耗和电极消耗、提高金属收得率;可以减小电炉变压器容量、减少除尘系统投资;可以减少冶炼对电网的冲击和干扰;可以减少噪音污染。

3)电炉采用偏心炉底无渣出钢和留钢留渣操作,并水冷炉壁和水冷炉盖。

4)电炉采用导电横臂和三相平衡布置的短网系统等技术。

5)电炉除尘系统采用电炉四孔+密闭罩+屋顶罩联合除尘方式,可达到有效除尘目的,满足现代化钢厂严格的环保治理要求。

6)电炉出钢钢包车设有电子称量装置和钢包氩气搅拌系统,钢包底采用自动吹氩接头。

7)采用废气余热回收技术,回收蒸汽并综合利用。

8)电炉炉膛、出钢钢包均采用自动测温取样装置,可节省人工。

9)电炉采用电极自动接续站,减轻了工人的劳动强度。

10)电炉通过自动化加渣料及铁合金,进一步提高炼钢效率。

11)炼钢车间设备配有先进的自动化控制系统,对冶炼和精炼过程进行检测和实现典型钢种的最佳化工艺控制。

12)炼钢连铸车间采用集中控制中心,配置先进的自动化控制系统,对炼钢生产全过程进行自动监测和控制,实现典型钢种最佳化操作及智能化生产,生产效率显著提高。

13)电炉炼钢车间主要冶炼设备和关键配套设备尽量选用进口设备或国内技术成熟的设备,在保证技术先进性和可靠性的前提下,尽量节约基建投资,采用最合理的工艺布置,使电炉炼钢车间达到国内先进水平。

4.2 精炼系统

后续预留的品种钢要求钢水成分和温度保持稳定,因此,确定新建1 座LF 钢包精炼炉和预留1 座VD 真空精炼炉,满足品种钢冶炼要求脱氧、提高钢水纯净度、控制夹杂物数量和形态、合金化以及钢水继续脱硫的要求[5-6]。

4.2.1 150 t LF 钢包精炼炉

4.2.1.1 150 t LF 钢包精炼炉布置

LF 炉本体采用电极旋转双车双工位工艺布置形式,LF 炉主变压器室、主控室和电气室布置在原料跨。LF 炉的加料料仓布置在原料跨,便于上料系统顺畅地分接物料。

4.2.1.2 150 t LF 钢包精炼炉系统主要设备配置及参数

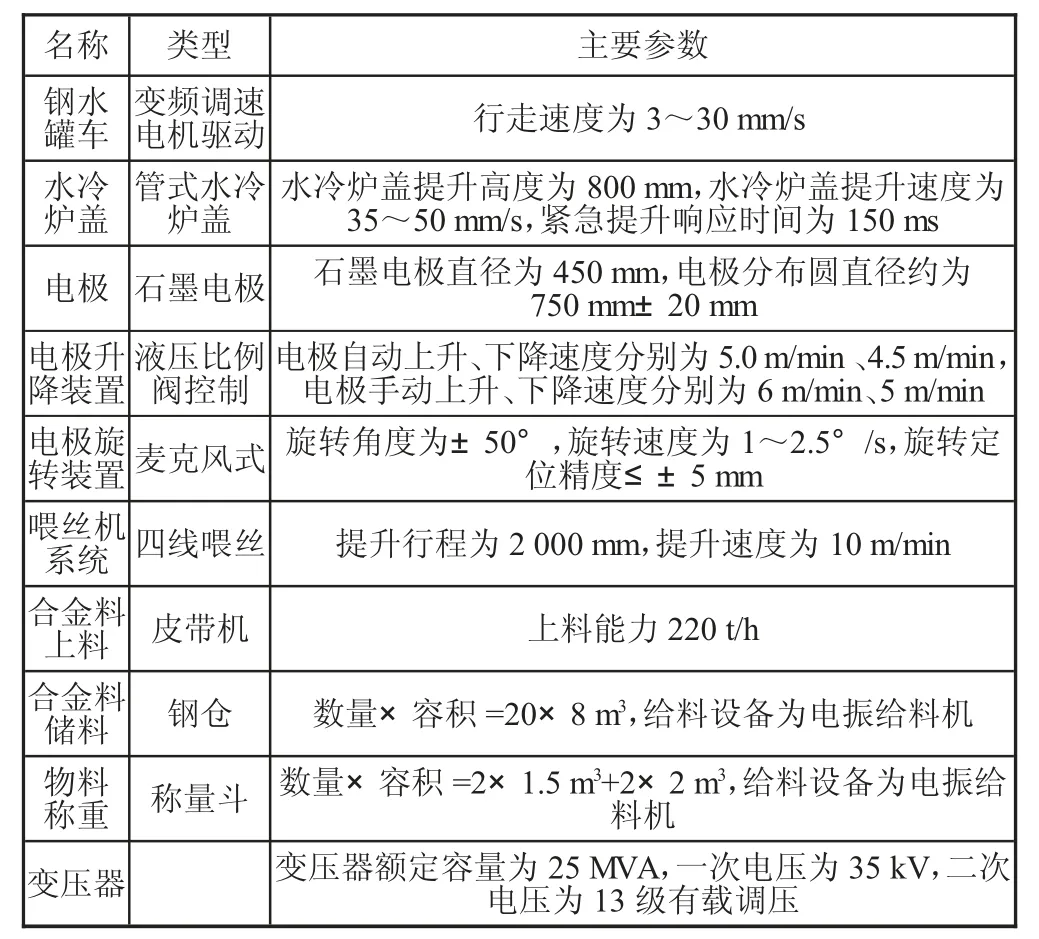

150 t LF 钢包精炼炉系统主要设备配置及参数,见表3。

表3 150 t LF 钢包精炼炉系统主要设备配置及参数

4.2.1.3 150 t LF 钢包精炼炉特点

1)配备双钢包车,加热和其他辅助操作交替同步进行,可提高生产效率,缩短精炼周期。

2)采用管式盘管全水冷间接排烟惰性气体炉盖,保持炉内还原性气氛。

3)采用炉盖第四孔+顶吸除尘罩除尘装备技术。

4)LF 精炼炉自动上料及投料系统。

5)采用铜—钢复合导电横臂装备技术。

6)采用自动测温取样技术。

7)采用钢水罐底部气体搅拌技术,均匀钢水成分和温度。

8)采用PLC 控制系统和智能化电极调节系统。

9)自动化系统采用HMI 显示,可自动报警、自动记录和打印报表。

10)采用先进的冶金模型(优化供电模型、合金模型、造渣模型、底吹模型和脱硫模型等),实现高效生产和准确控制。

4.2.2 150 t VD 真空脱气精炼炉

4.2.2.1 VD 真空脱气精炼炉布置

VD 真空脱气精炼炉采用“两罐一盖”固定罐体布置型式。

VD 真空脱气装置的真空盖及真空罐等主体设备布置在钢水接收跨内,真空泵系统等系统布置在浇注跨内。

4.2.2.2 VD 真空脱气精炼炉特点

1)大抽气能力真空泵,净化钢液、提高质量。

2)采用机械真空泵结构,可提高真空效率,降低生产运行成本。

3)采用先进的冶金模型,实现高效生产和准确控制。

4.3 连铸系统

根据长材轧钢系统对连铸坯的需求,确定新建1台方坯连铸机。

4.3.1 连铸机产品分类

小方坯连铸机断面为165 mm×165 mm,定尺为10 m。产品分类见表4。

表4 产品分类

4.3.2 连铸机

1)连铸机机型选择:方坯连铸机技术已完全成熟。在已建的方坯连铸机中,弧形连铸机占绝对优势。因此,新建的连铸机均为弧形连续矫直连铸机。

2)连铸机弧形半径的确定:在确定连铸机半径时,除了保证铸坯在矫直区时的变形量应小于钢种允许的变形量外,还应进一步提高连铸机的拉速[7-8]。

对于优质钢及高合金钢的方坯连铸机,弧形半径为铸坯厚度的40~50 倍。本设计确定选用连铸机基本弧半径R=10m。

4.3.3 连铸机主要设备配置及参数

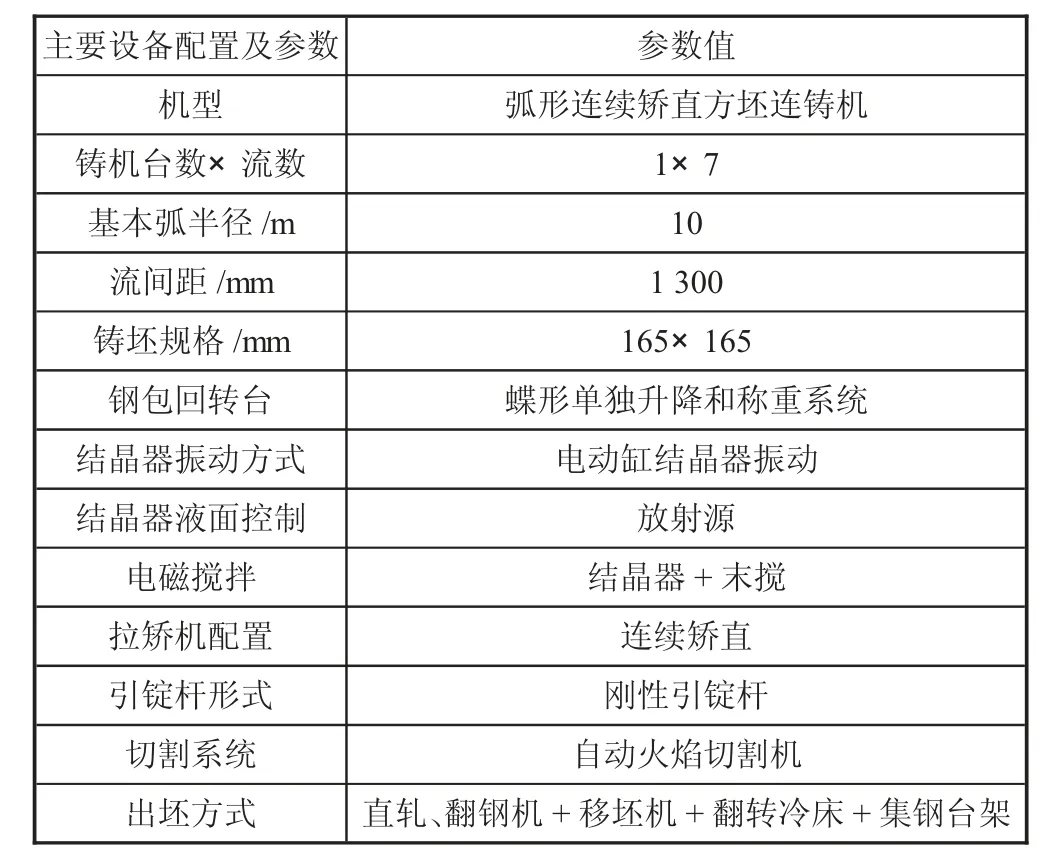

连铸机主要设备配置及参数,见表5。

表5 连铸机主要设备配置及参数

4.3.4 连铸机特点

1)采用全程无氧化保护浇注技术[9-10]。从钢包到中间罐、中间罐到结晶器之间,使用长水口和浸入式水口对钢流全程保护浇注和氩气密封,减少钢水的二次氧化。

2)采用振动式下渣检测系统,按照控制器的要求发出现场各种控制信号,关闭水口,防止大包下渣。

3)采用优化设计的T 型中间罐内形获得最佳的流场分布,同时,也便于挡渣墙、堰的砌筑。中间罐内钢液有足够深度保证钢水内夹杂物有充分的上浮时间。同时,在更换钢包时,保证中间罐钢水液面稳定。

4)采用结晶器自动加入保护渣,能随拉速的改变自动调节保护渣的加入量和频率,保证保护渣的液渣层厚度在合理的范围内,并生成稳定的三层结构,避免人为因素影响,改善和提高铸坯的表面质量。

5)采用结晶器液面自动监测和塞棒控制机构的监测—控制回路,可以在稳定拉速的条件下保持液面波动在很小的范围内,改善铸坯表面质量。同时,也可改善操作人员的工作条件,消除因人员干扰而产生的漏钢事故。

6)采用高频小振幅液压振动装置,有利于改善铸坯表面质量(降低振痕)。

7)采用结晶器与末端电磁搅拌技术。结晶器电磁搅拌技术的应用可以大大提高铸坯表面和潜层的质量,减少连铸坯表面夹渣、气孔和微裂纹,提高连铸坯的质量。末端电磁搅拌可改善铸坯内部质量(中心疏松和偏析)。

8)采用连续矫直技术,在连续矫直区内,铸坯任意横截面处的矫直应变(ε)值很小。即:铸坯在矫直区内半径由10 m 到无穷大的弧是一条连续的光滑曲线,其曲率半径是连续变化的。矫直应变不同于单点或多点矫直在变半径点处产生的较大矫直应变峰值。

9)采用自动火焰切割机技术。该设备运行可靠,维修量小。考虑所生产钢种需求,切割机带喷铁粉装置。

10)采用二次冷却水自动配水分区调节控制。模型采用CERI_DSC 系统,根据采集的数据和冶金专家设定的目标温度,实时计算整个铸坯的温度场。同时,进行优化,得到二冷各段水量,并将水量设定至L1-铸流PLC。

11)采用计算机二级控制。具有二冷动态控制模型、浇注速度控制、切割长度优化、质量跟踪和判断、浇次计划管理、生产跟踪管理、工艺数据管理和报表打印等功能。