首钢长钢8 号高炉降低燃料比的生产实践

2024-01-08张红斌张林凯刘林勇张伟业

张红斌,张林凯,刘林勇,张伟业

(首钢长治钢铁有限公司炼铁厂,山西 长治 046031)

1 8 号高炉概述

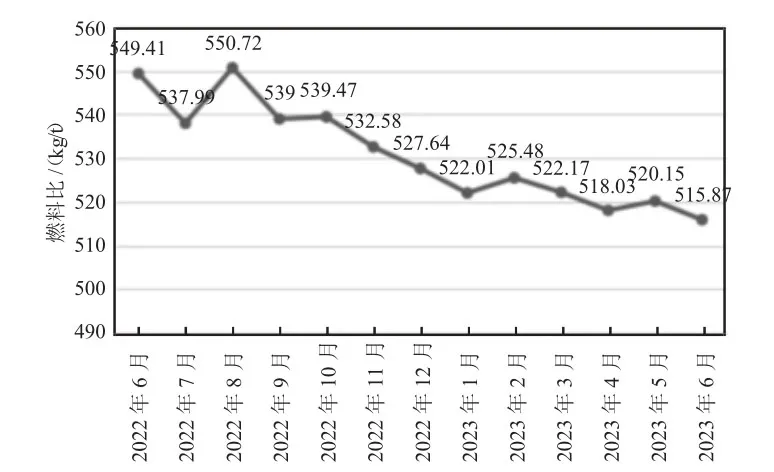

首钢长治钢铁有限公司炼铁厂8 号高炉于2022年4 月7 日大修投产,设计炉容1 080 m3,共设有20个风口,2 个铁口,采用砖壁合一薄壁炉衬、炭砖-陶瓷杯复合炉底、顶燃式热风炉、全干法除尘等先进技术和设备。8 号高炉投产后,高炉燃料比偏高,不能及时完成首钢长治钢铁有限公司的降低炼铁工序能耗、高炉低碳经济运行的要求。于是结合8 号高炉自身特点,分析燃料比高的原因,查找影响燃料比的因素,并采取一系列措施,按照循序渐进的总体思路,逐步降低了燃料比。燃料比的具体变化如图1 所示。

图1 8 号高炉燃料比情况

2 降低燃料比的措施

2.1 建立铁焦一体化管控平台

建立铁焦一体化管控平台,构建稳定长效的沟通机制,保障信息高效稳定传输,指导高炉操作。建立了与相关科室及焦化厂等长效沟通机制,通过召开焦炭质量管控会议、构建微信工作平台等措施,及时了解配煤结构信息、焦炭质量信息、高炉使用组织等方面的全过程协作,充分发挥微信工作群信息平台作用,保障了高炉调整的预知、预控,能够主动应对高炉炉况变化、运转[1]。通过长效沟通机制,提高了高炉的预知、预控能力。

2.2 强化管控原燃料

1)严格执行原燃料质量管控和高炉体检管控的各项措施。在充分结合经营成本的前提下,改善原燃料质量,合理配比原燃料结构,确定高炉炉料结构为烧结矿+球团矿+生矿,焦炭结构为90%~95%干熄焦+5%~10%湿熄焦(其中百分数均为各物质质量分数),控制块矿最高质量配比不超过15%,球团矿质量配比不超过3%,保持熟料率不低于85%,湿熄焦质量配比不超过10%。

2)加强入炉原燃料的筛分和仓位管理。要求槽下岗位工每班清理和检查筛面,保证筛面堵塞率<25%;控制烧结矿、球团矿筛速35~40 kg/s,焦炭筛速30~35 kg/s,生矿筛速25~30 kg/s,让原燃料充分过筛,提高筛分效率,减少粉末入炉;杜绝低仓位,避免炉料二次摔打,烧结矿、球团矿低于满仓50%为报警值,焦炭低于满仓40%为报警值,出现报警时,及时向调度反馈要求及时上料,同时停用该仓,待仓储量达到80%后投入使用。

3)加强碱金属、锌负荷的管理。针对有害元素对高炉的影响,作业区以预知、预控为手段,及时对进厂原燃料中有害元素进行分析。通过及时有效的控制和信息传递,在入炉前和入炉后采取不同的控制手段,最大限度地消除了其对高炉的影响。

2.3 提高风温

风温是高炉热量的主要来源之一,风温水平的高低对燃料比及理论燃烧温度的影响较大。热风温度升高100 ℃,可降低炼铁燃料比20~25 kg/t。通过优化送风与烧炉制度,在兼顾送风系统安全的情况,进一步提高风温水平,有计划、有步骤地逐步把风温从1 200 ℃提高至1 215 ℃。

2.4 搭建成熟稳定的“平台+漏斗”型的装料制度

高炉上部气流调节主要通过变更装料制度(装入顺序、装入方法、旋转溜槽倾角、料线和批重)等手段调整炉料在炉喉的分布状态,从而使气流分布更合理,以充分利用煤气能量,达到高炉稳定顺行、高效生产的目的。高炉无钟布料的核心是料面平台的形成,由于焦炭平台较为固定,所以一般情况下不作调整,实际操作中以调整料线和矿石角度为主。通过对8 号高炉布料矩阵进行了详细的测量计算,并结合自身条件,逐步形成焦炭布料基本矩阵为33(3)31(2)29(2)27(1)23(2),矿石布料基本矩阵为32(3)31(3)30(3)29(3),料线1.7 m,矿批重37 t。日常根据原燃料和炉况的变化情况,通过负荷的变动,以及料线、溜槽正反时间、布料角度和矿批的微调来调整气流的分布,始终保证“平台+漏斗”的理想料面形状,发展两道气流,将开始布料前中心温度维持在400~600 ℃,下矿后边缘温度稳定在60~100 ℃,下焦炭后边缘温度稳定在200 ℃左右。

2.5 提高炉顶压力

高压操作是高炉强化冶炼的手段之一,高压操作可延长煤气在高炉内停留时间,有利于矿石还原,能有效地强化高炉冶炼,可在一定程度上降低焦炭消耗,降低生铁含硅量。根据8 号高炉炉顶设备和荒煤气系统运行情况,逐步将顶压由185 kPa 增加至197 kPa。

2.6 在经济富氧量和喷煤量下降低燃料比

选择合适的喷煤比,观察提煤比过程中的燃料比变化,杜绝因煤比提高导致的燃料比异常情况发生,首钢长钢8 号高炉的煤比稳定在120~130 kg/t,富氧率稳定在2.61%~2.65%,实现了稳定高效的目标。

1)充分发挥制氧能力,将高炉富氧率稳定到经济富氧率,以充分发挥富氧对高炉生产的作用,并且与喷煤相结合,取得良好生产技术指标。

2)追求合理经济的煤比,不盲目追求过高喷煤比,致力于提高煤粉在高炉内的利用率和维持较高的置换比,达到了降低燃料比的目的。

3)稳定喷煤配比,同时配入干熄焦炉除尘灰,降低燃料成本。高炉喷吹煤大体按普通烟煤占比84%、长烟煤占比10%、干熄焦炉除尘灰占比6%进行喷煤,要求做到配比基本稳定。

2.7 精细化控制操作参数

要求值班工长精心操作,做好预变、知变、控变工作,确保高炉的稳定顺行,为高产低耗的实现提供保障。

2.7.1 料速管控

将风量控制在3 300~3 400 m3/min,氧气量控制在6 000~6 300 m3/h。料速以(63±1)批/班控制,根据情况微调风量和氧气用量,待料速达到(64±1)批/班时,适当扩矿批,维持(63±1)批/班。

2.7.2 风压、压差管控

将风压控制为≤375 kPa、压差≤175 kPa,严格控制好风压、压差,杜绝高风压、高压差操作。

2.7.3 透气性指数管控

将透气性指数控制在9.5~10.8。在炉况顺行、炉温稳定、透气性指数达到上限时,适当提高顶压;在炉况不顺或憋风时及时控制风量,保证透气性指数。

2.7.4 炉渣碱度管控

控制好炉渣碱度,将碱度由1.25~1.28 下降至1.20~1.23,同时密切关注渣中镁铝比,镁铝质量比低于0.50 时,及时调整入炉料结构,保证炉渣的稳定性及流动性,减少在炉缸的滞留量。

2.7.5 生铁中w(S)管控

提高生铁中w(S),使其由0.015%~0.020%提高至0.023%~0.028%,改善铁水流动性,活跃炉缸。

2.7.6 w(Si)稳定率管控

w(Si)稳定率标准由0.3%~0.6%下调为0.25%~0.55%,同时w(Si)稳定率控制标准由85%提升至90%以上,助推燃料比的降低。

2.8 高度重视出铁组织,提高出铁均衡率

1)积极与泡泥厂家沟通,要求炉前炮泥质量要跟上炉内强化操作,确保铁口喷溅不反复,开铁口和出铁过程满足工艺要求[2]。

2)加强炉前开口机、泥炮等关键设备的点检维护,为高炉全风作业奠定基础。

3)目前8 号高炉炉前铁口工操作水平参差不齐,炉前区域通过不同形式的教育培训,实现铁口统一操作,使铁水流速满足高炉强化冶炼,能按时排净渣铁,达到高炉气流稳定的目的。

4)提高出铁效率,同时加强铁口维护,寻找机会对铁口区域进行在线灌浆,维护合理铁口深度,保证单日炉次14~15 炉,提高出铁正点率。

5)出铁配罐模式由8 号高炉北场5+1(主道5个罐+辅道1 个罐,下同)、南场4+2 调整为北场6+1、南场4+3,减少高炉憋渣憋铁事故,保证高炉能及时排净渣铁。

2.9 加强设备管理,降低休风率

加强关键设备管控,形成科学合理的设备点检更换机制,建立健全设备的运行管理档案,经常性对运行设备进行维护保养,保障设备的稳定运行,进一步降低高炉休风率。推广“操检合一”设备管理模式,岗位人员是所辖设备日常点检、维护的第一责任人,实行“点检定修制”为核心的全员生产维修管理模式。

3 取得的效果

首钢长钢8 号高炉作业区要咬定“守底线,不失血,保盈利”目标不动摇,眼睛向内,直面问题,主动作为,对标挖潜,以更高担当更强付出,牢牢守住生存底线,确保跻身行业“两高”目标达成,将降本增效各项工作落到实处。最终,高炉实现了燃料比逐月降低的目标。

4 结论

1)保持高炉长期稳定顺行,减少炉况波动是降低燃料比的基础。

2)原燃料质量的稳定和优质是高产低耗的保证,又是降低燃料比的关键。

3)加强设备管理,提高设备运行的稳定性,为降低燃料比创造了有利条件。

4)高炉产能不断释放,要降低燃料比,必须牢固树立憋铁、憋渣就是事故;牢固树立炉内、炉外一盘棋;牢固树立炉外满足炉内生产的要求。

5)结合高炉自身原燃料条件、设备及操作水平,制定合理的喷煤比,助推燃料比的降低。