42CrMo钢的等通道转角挤压成型工艺

2024-01-06毛泱博王建梅吉宏斌李赵阳王震宇

毛泱博,王建梅,吉宏斌,李赵阳,王震宇

(太原科技大学 重型机械教育部工程研究中心,山西 太原 030024)

0 前言

42CrMo钢是一种超高强度钢,具有优良的力学性能,常被应用于轴承、齿轮和传动轴等工作环境复杂的场合,在使用过程中容易受到高温、高湿和高应力的影响,经常会出现疲劳失效的情况,对其使用寿命和工作性能造成严重影响。因此,提高42CrMo钢的力学性能和疲劳性能对于重要工程领域具有重要意义[1]。

剧烈塑性变形(severe plastic deformation,SPD)技术是近几年来发展极为迅速的金属超细晶材料制备方法之一[2]。现有的SPD技术有等径角挤压(equal channel angular pressing,ECAP)、高压扭转、累积叠轧焊和等径角挤扭[3]。在各种SPD技术中,ECAP是生产超细晶和纳米级材料最有效的技术[4]。研究表明,ECAP能以简单的剪切变形模式使加工材料变形,并能以最简单的工具获得高强度的塑性应变,达到细化晶粒和提高性能的目的[5-6]。ECAP的另一个关键特征是,由于样品横截面不变,它具有多次通过的能力,这一点较其他SPD工艺更有优势[7-8]。

ECAP模具是由两个与挤压试件横截面积相等的通道按照一定角度相互交截组成的[9]。挤压时将润滑良好的试件放入垂直通道中,在顶杆压力的作用下,试件从一个通道挤压至另一个通道,当经过两通道相交处时,试件产生近似理想的纯剪切变形[10-11]。模具在ECAP挤压中不仅要承受压、弯曲、冲击、摩擦等多种力的作用,还会受到流动金属的强烈冲击,其应力状况复杂,工况恶劣。目前凹模的分模形式和预紧方式是 ECAP模具设计中的主要区别[12]。主要有如下几种:螺栓联接对称分模、螺栓连接对称分模组合模套[13]、预应力模套[14]、上下分模组合模套[15]。以上模具均不同程度存在因配合间隙不足而导致飞边以及装拆困难等问题。

目前文献极少有对中碳合金钢开展ECAP研究[16]。因此,本文以42CrMo钢为研究对象,通过给出一种对称分模模具及配套模架的设计方案从而有效解决试件脱模问题。通过设计模架并优化模具配合间隙,使得优化间隙后的模具在试件被挤压时不易产生飞边。采用数值仿真模拟不同模具间隙下中碳低合金钢等径弯角挤压,研究了模具间隙对42CrMo试件表面质量的影响规律。并进行了等径弯角挤压试验,通过观察挤压后试件的表面质量,从而验证数值模拟结果的可靠性与准确性。

1 等径弯角挤压试验

1.1 模具介绍

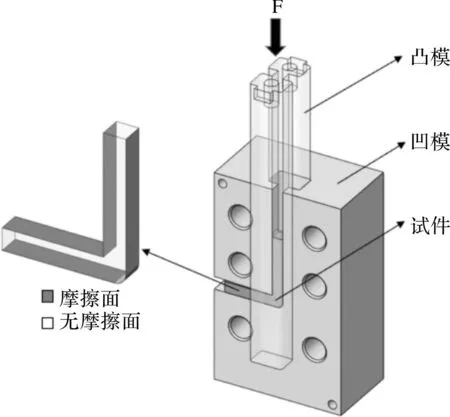

图1为90°ECAP模具图。本文使用的ECAP模具由凹模1、凹模2和凸模三部分组成,凹模和凸模材料为H13钢,保证模具的热强性和热硬性,防止模具在挤压过程中损坏,提高模具寿命。凹模1设有模腔,模腔设有等通道弯角挤压通道和凸模导向腿杆腔,等通道弯角挤压通道的出料口为上偏角2°的喇叭口形状,型腔的挤压通道角度为90°。凹模2模腔,模腔设有凸模导向腿杆腔。凹模1和凹模2采用6条高强度M20螺栓预紧力来保证较强的合模力,以保证高效安全的挤压。凸模设在凹模1和凹模2设置的模腔中,凸模截面采用工字形截面,提高了抗屈曲能力。在ECAP过程中,凸模的前后导杆起导向作用,且随试件同步向下运动,凸模与试件间不产生摩擦力,达到设计减摩的目的。本文使用的ECAP模具与传统模具相比,试件与通道间的摩擦力降低超过50%,有利于试件顺利脱模。

图1 90°ECAP模具

1.2 试验方案

等径弯角挤压试验的试样材料选择9.5 mm×9.5 mm×100 mm表面光滑的42CrMo试件,将试件放入KSL-1700X-S加热炉中保温15 min,温度设置为860~960 ℃,模具和顶杆放入KBF1400箱式炉加热炉保温1.5 h,温度设置为450~500 ℃。保温结束将凹模、凸模和试件从加热炉中取出放到THP01-500液压机下,装配挤压前要对模具进行润滑处理,在模具通道内和凸模表面均匀涂覆石墨润滑剂。随后压机下降,挤压速度为15~20 mm/s,试件被挤出后取出并等温淬火30 min。图2为ECAP工艺示意图。

图2 ECAP工艺示意图

准备工作完成后,压机以挤压速度为15 mm/s下降,试件被挤出,但试件脱模困难。随后从压机拆下模具,在工作台上取出凸模和试件,分析脱模困难的原因。

2 影响试件脱模因素

2.1 凸模压力

图3为试件挤压结束形貌图,挤压完成时,试件尾部在挤压力作用下发生变形与凸模和凹模拐角接触部位贴合,试件尾部厚度随挤压行程的不同而变化,因试件尾部仍有部分材料被凸模紧压,导致试件难以脱模。

图3 试件挤压结束形貌

图4为90°转角挤压试件图。当挤压结束时,由于凸模与凹模转角紧密贴合,试件被凸模紧压且试件尾部形成圆弧状尾部,导致试件难以脱模,试件无法取出。

2.2 模具间隙

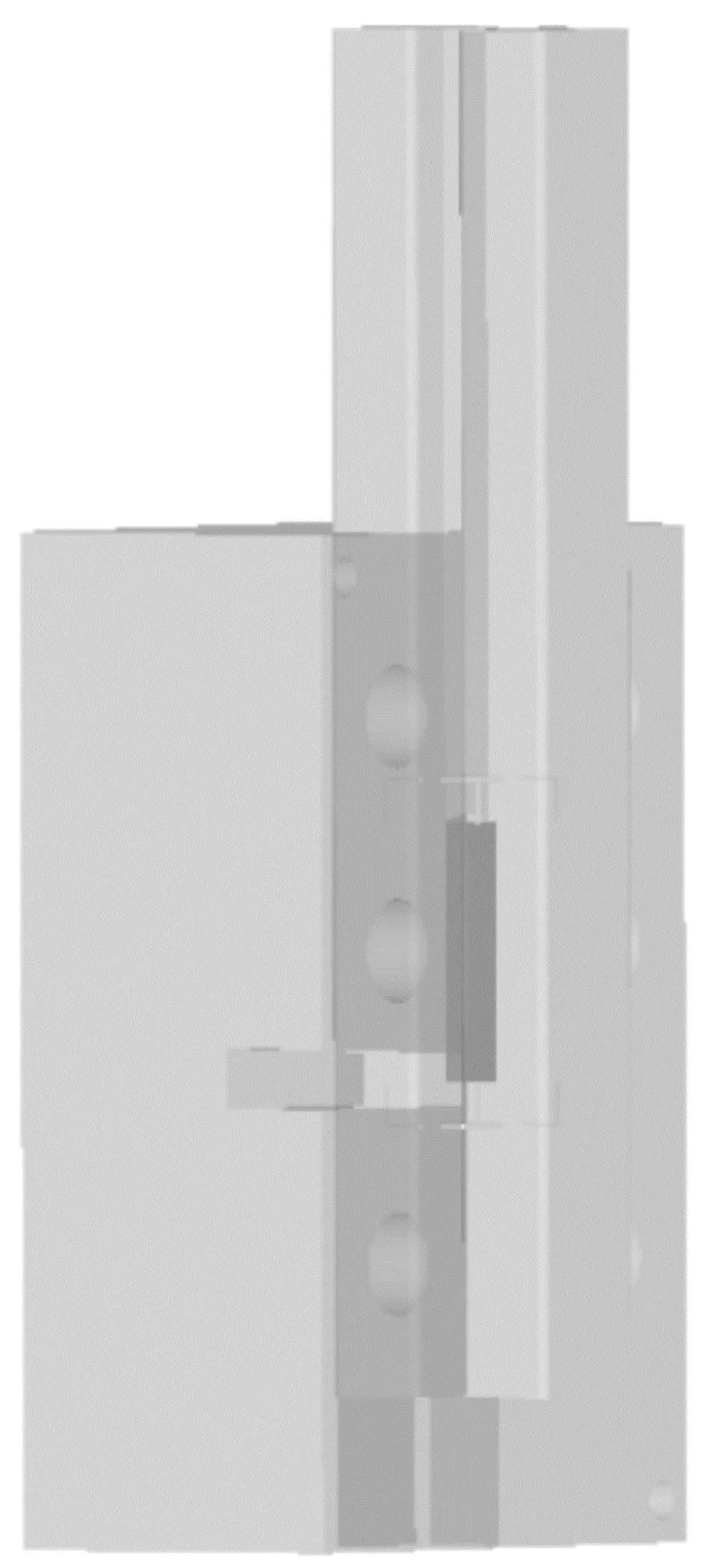

图5为凸模与凹模配合示意图。挤压时试件材料被挤入凸模导向杆和模具侧面的间隙是造成飞边以及模具装拆困难的原因。因此合理控制配合间隙值是解决试件脱模困难的关键。

图5 凸模与凹模配合示意图

图6为挤压后飞边试件图。由图可知,部分试件材料被挤入模具和凸模配合间隙产生的飞边是造成试件脱模困难的原因。

图6 挤压后飞边试件

图7为模具拆模情况图。由图可知,存在部分合金挤入模具导向通道和顶杆导向杆间隙,由于挤压过程中合金发生塑性流动,其表征为形成厚度约0.34 mm的薄钢片,长度大约贯穿通道转角至模具下底面,导致试件脱模困难。

图7 模具拆模情况

3 设计模具模架优化试件脱模

3.1 设计模架

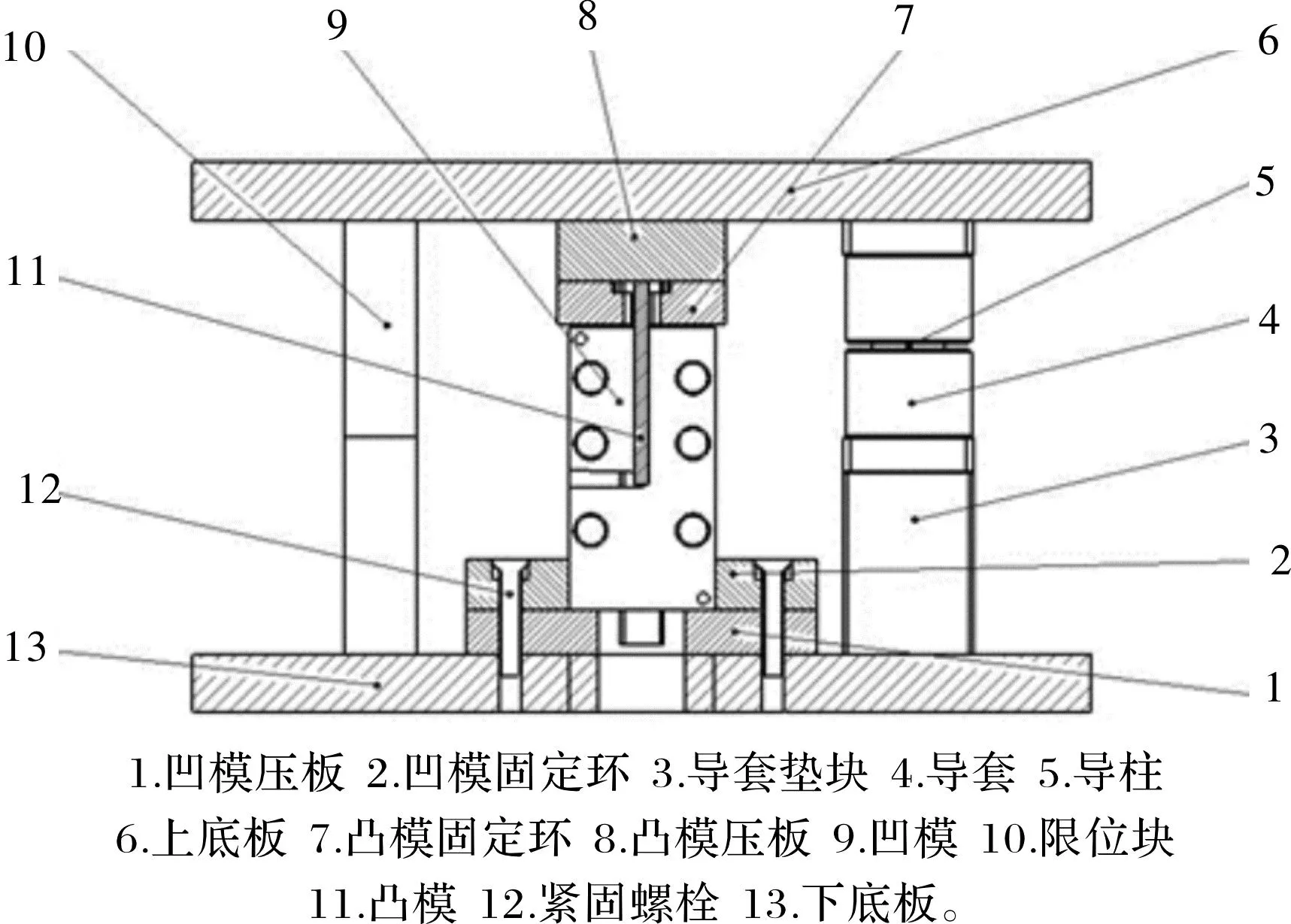

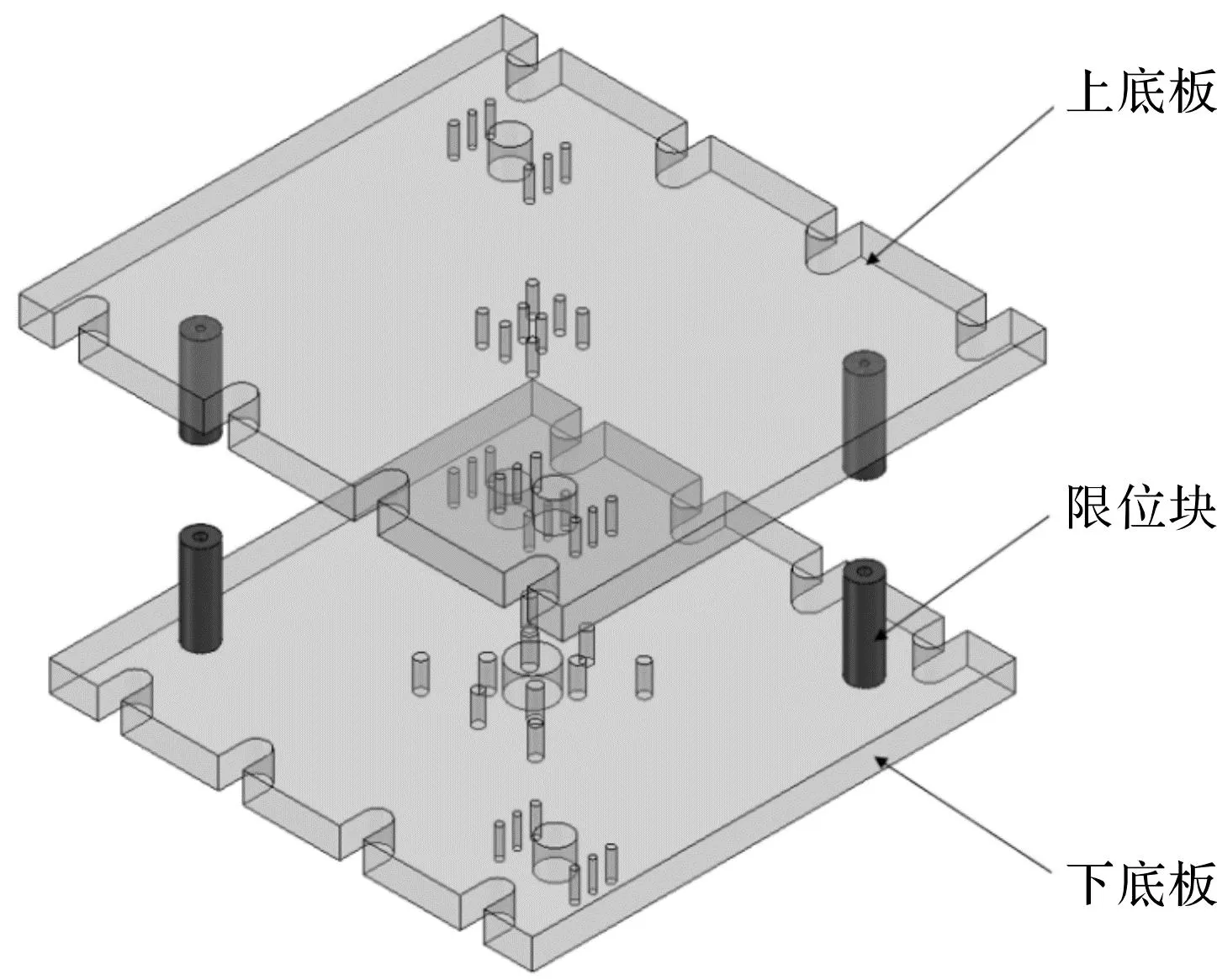

图8为模具模架示意图,其特征在于:模架具有定位装置,保证凸模和凹模在挤压过程中的对中性;模架具有限位装置,防止过度挤压损伤模具。

图8 模具模架示意图

图9为模架定位装置图,由两套国标MMYP50-300滑动独立导柱组件组成,包含导套垫块、导套和导柱,其中导套和导柱底座材质为FC250,导柱材质为S45C,硬度55HRC。设计定位装置的目的是为了保证凸模和凹模在挤压过程中的对中性。在挤压过程中,导柱先进入导套垫块和导套,之后凸模的导向腿进入下模具,最后凸模肋板部位进入下模具完成挤压过程。

图9 模架定位装置图

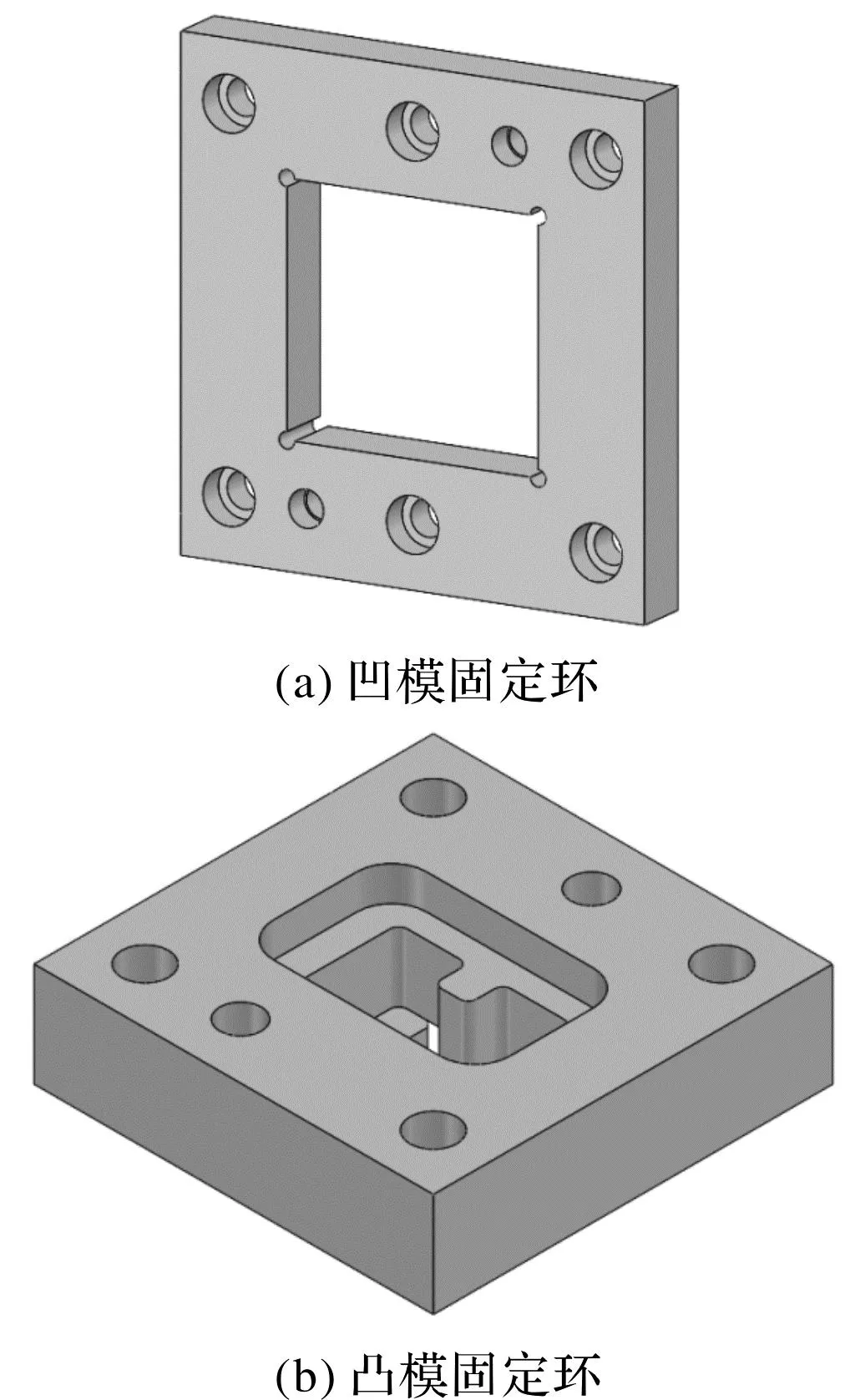

凹模固定环的作用是将凸模固定安装在下底板上。如图10(a)所示凹模固定环用六个12.9级高强度M16螺栓将凹模固定环固定在下底板,为避免螺栓拧紧后突出的螺帽干扰试件取出,依据国标JIS-B1176设计沉头孔,参考凹模尺寸在凹模固定环中心开槽,方便安装时凹模和凹模固定环配合,设计两个中心对称的直径16 mm的销孔保证对中。凸模固定环设计理念与凹模固定环一致,如图10(b)所示。凸模压板直接承受和分散凸模传递的压力,以降低上底板所受的单位压力,保护上底板不被凸模端面压陷而损坏。凹模固定环设计理念与凹模压板一致。

图10 模具固定环

设计限位装置以防止过度挤压损伤模具。图11为模架限位图,本模架采用四个限位块对角放置,方便出料和取料,并配备多个2 mm垫片使用,针对不同模具采用不同的限位高度,使一套夹具可以配合多套模具使用。

图11 模架限位图

上底板和下底板作用是固定定位装置和限位装置,避免挤压过程中凸模导向腿和下底板接触干涉,下底板中心设计直径70 mm通孔,试验过程中上底板和下底板被固定在压机上,故上底板和下底板均设计U型槽,开槽位置参照压机工作台位置。

3.2 优化模具配合间隙

通过合理优化模具配合间隙,增强模具结构刚度,有效地控制了ECAP过程中高温试件在通道内墩粗、变形、流动的方向,避免挤压过程产生的毛刺和飞边影响试件脱模。

根据机械设计手册,压头与压室在服役条件下的运动间隙数值一般为0.05~0.08 mm,这一间隙可以保证压头与压室运动副能够正常工作。在此基础上进行有限元仿真。

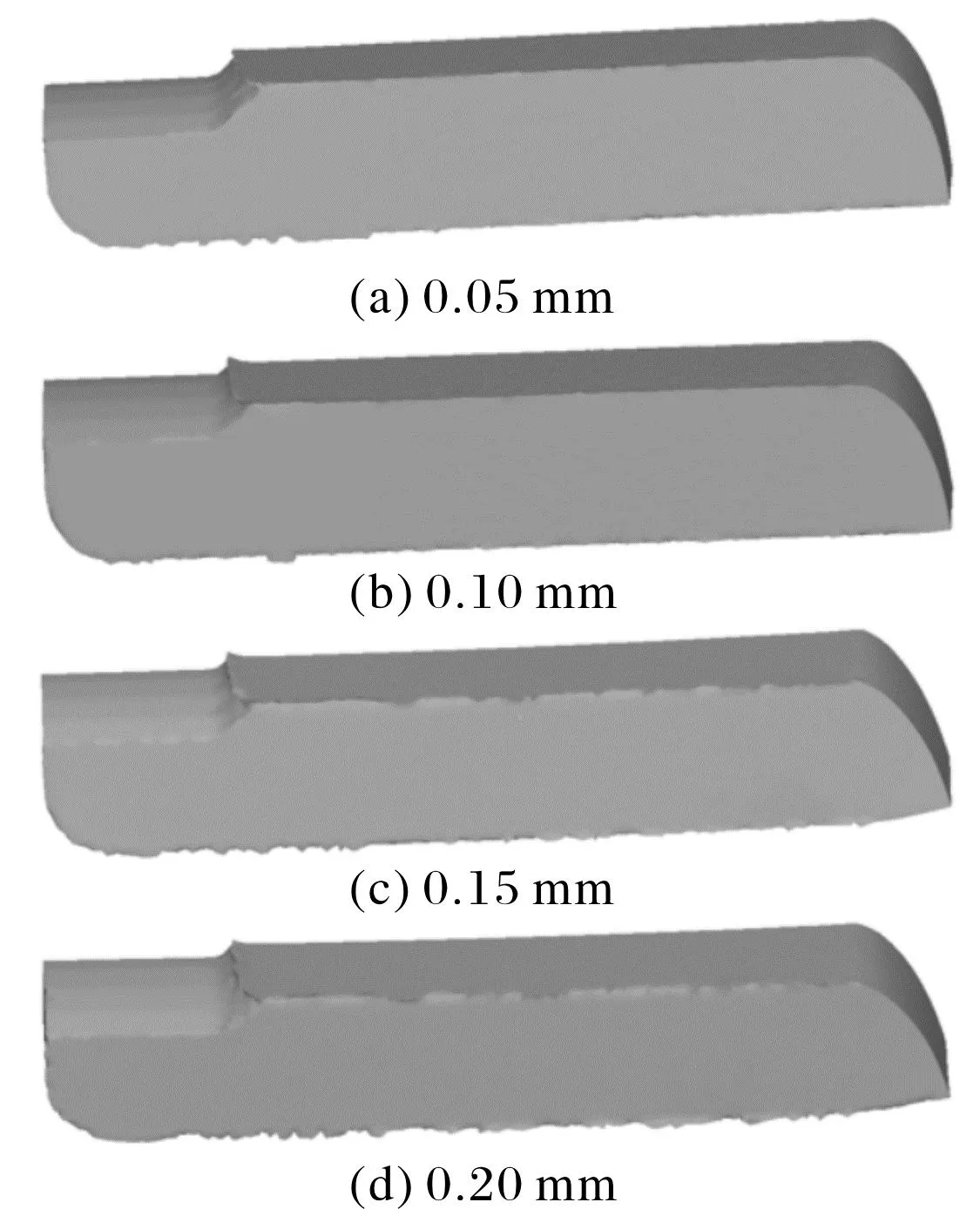

图12为模具有限元模型。模拟试件材料为42CrMo,材料类型设置为塑性材料,试件尺寸为10 mm×10 mm×50 mm,为简化求解过程确保仿真结果收敛,采用对称面方式来减少网格数量,根据材料的塑性成形温度范围,将试件变形温度设置为960 ℃。模具通道和工件横截面形状保持一致,凸模和凹模的材料类型均设置为刚性材料,挤压速度为20 mm/s,凹模挤压通道内角90°,外角30°。模拟温度为室温20 ℃,模具与试件之间的摩擦采用剪切摩擦模型,摩擦因子设定为0.2。

图12 模具有限元模型

图13为不同间隙模具挤压后的试件形貌图。配合间隙分别为0.05 mm、0.10 mm、0.15 mm和0.20 mm。根据仿真结果,0.05 mm和0.10 mm配合间隙模具挤压后的试件表面质量较好,且试件表面质量类似,0.15 mm和0.20 mm配合间隙模具挤压后的试件表面损伤较大,尤其当配合间隙为0.20 mm时,试件表面损伤最大。在一定范围内,冲裁力随着间隙的减小而增大,模具寿命会受到影响。适当增大间隙,模具寿命会有较大提高。故模具最佳配合间隙为0.10 mm。

图13 不同间隙模具挤压后的试件形貌

3.3 试验验证

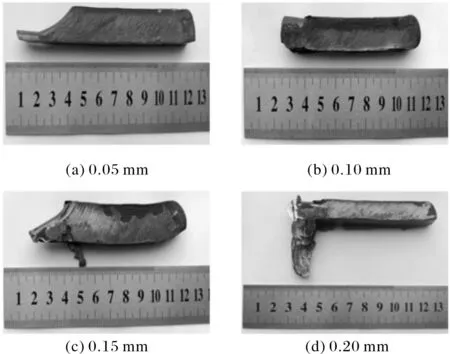

设计四组不同间隙的模具进行试验,配合间隙分别为0.05 mm、0.10 mm、0.15 mm和0.20 mm,通过ECAP试验确定最佳配合间隙,图14为ECAP模具装配图。

图14 ECAP模具装配图

ECAP试验如图15所示。挤压过程中设置最大载荷100 t,模具空行程试车顺畅无卡顿,对中度良好 。模具出料口设计喇叭孔,减少了试件与出料口的摩擦接触面,降低了试件因热膨胀与出料口产生的摩擦力,挤压完成后凸模完全拔出,试样挤出后处于松动状态,试件顺利脱模,试件被挤出后取出并等温淬火30 min。图16为不同配合间隙模具脱模试件宏观形貌。配合间隙分别为0.05 mm、0.10 mm、0.15 mm和0.20 mm。由图16可知,0.05 mm和0.10 mm配合间隙模具脱模试件表面质量较好,0.15 mm和0.20 mm配合间隙模具脱模试件均有飞边,且配合间隙为0.20 mm试件飞边更大。在一定范围内,适当增大间隙,冲裁力随着间隙的增大而减小,模具寿命会有较大提高。故模具最佳配合间隙为0.10 mm。通过设计四组不同间隙模具进行试验,分析结果确定最佳配合间隙约为0.1 mm。

图15 等径弯角挤压试验

图16 不同配合间隙模具脱模试件宏观形貌

3.4 金相分析

图17为42CrMo钢未挤压和经过90°挤压金相对比图。由图17(a)、图17(d)可以看出,经ECAP后原等轴状奥氏体晶粒因剧烈剪切变形沿剪切变形方向拉长、破碎,形成带状组织。挤压后的原奥氏体晶粒与挤压方向约成60°,晶界扭曲变形,在剪切带密集区域出现动态再结晶形成的细小晶粒。在后续等温淬火过程中,受挤压变形细化奥氏体的影响,相变在细小的奥氏体晶粒中发生,因此试件晶粒细化效果显著,具有更细小的组织。

图17 42CrMo钢未挤压试件

4 结论

本文基于ECAP试验遇到脱模问题,通过分析提出新的模具设计方案,解决传统模具在挤压过程中可能存在的飞边以及装拆困难的问题,并利用数值模拟和试验分析得到如下结论:

(1)模架可以解决试件尾部形成的圆弧状尾部,有利于试件脱模。

(2)合理配合间隙能有效防止飞边产生,通过仿真和试验验证确定最佳配合间隙约为0.1 mm。

(3)金相显微组织观察表明,挤压后的42CrMo钢晶粒细化效果显著。