基于超声导波的方钻杆检测方法研究∗

2024-01-05潘华伟张旭辉樊红卫黄利平

万 翔, 潘华伟, 张旭辉, 樊红卫, 黄利平

(1.西安科技大学机械工程学院 西安,710054)

(2.陕西省矿山机电装备智能检测与控制重点实验室 西安,710054)

引 言

钻机是国家“深海”和“深地”战略的关键装备之一,是煤矿瓦斯抽采、油气开采和地质勘探等领域的重要装备。钻柱是钻机的核心部件,其将扭矩从井口传递到井底钻头,是连通井下与地面的枢纽。方钻杆位于钻柱的最上端,把转盘的旋转变成整个钻柱带动钻头的旋转,用来破碎地层。其工作时不仅处于钻井液的腐蚀环境中,还承受钻柱的全部重量和扭矩,是钻柱受力最大的部件,最容易产生腐蚀、裂纹等缺陷。因此,对方钻杆进行无损检测,对保证钻机的安全、高效运行具有极其重要的意义。

目前,国内外学者对方钻杆检测主要是基于传统超声的方法。张庆社等[1]采用超声波检测了方钻杆的对接焊缝缺陷。王鑫等[2]对方钻杆的焊接接头进行了超声检测。传统超声检测是点对点的检测方式,在检测长度达十余米的方钻杆时效率极端低下。因此,开发一种高效的方钻杆无损检测方法尤为必要。

超声导波[3-5]具有传播距离远、衰减小等特点,是近年来兴起的一种新型高效的无损检测方法,适合检测横截面形状一致、轴向尺寸较长的结构。目前,超声导波在板状[6]、圆管[7]、钢轨[8]、钢绞线[9]和粘接界面[10]等结构的检测方面应用广泛。方钻杆由管体和连接部分组成,管体占方钻杆的绝大部分长度。笔者提出基于超声导波的方钻杆检测方法,所研究的方钻杆检测是指对方钻杆管体的检测。方钻杆是一种外方内圆的结构,外方有四方和六方2 种类型。笔者以六方钻杆为例,首先利用半解析有限元方法研究方钻杆中的频散特性,再选择合适的激励模态和频率,并通过实验和仿真验证了超声导波对方钻杆检测的可行性和有效性。

1 超声导波在方钻杆中的频散特性

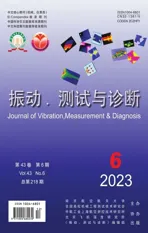

利用半解析有限元的方法[11]求解方钻杆的频散曲线,六方钻杆的半解析有限元模型如图1 所示。超声导波沿方钻杆z轴传播,对横截面进行离散操作。

图1 六方钻杆的半解析有限元模型Fig.1 Semi-analytical finite element model for a hexagonal drill pipe

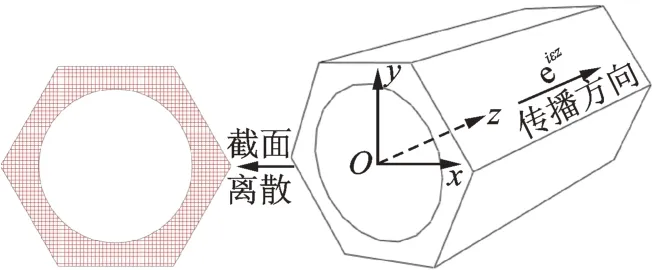

方钻杆的横截面及其尺寸如图2 所示,外表面为正六边形,对边长度为30 mm,内圆半径为12 mm。六方钻杆为碳钢材料,其弹性模量、密度和泊松比分别为192 GPa,8 000 kg/m3和0.33。横截面采用三角形网格进行离散,网格大小为2 mm。

图2 六方钻杆的横截面及其尺寸(单位:mm)Fig.2 The cross section of a hexagonal drill pipe (unit:mm)

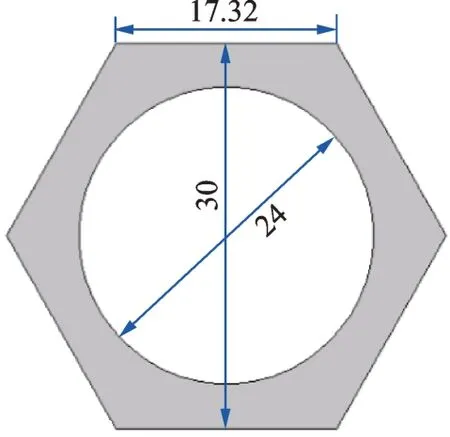

六方钻杆的频散曲线如图3 所示,前3 阶纵向导波模态已在图上标识出来。可以看出,L(0,1)模态在0~40 kHz、L(0,2)模态 在70 kHz~130 kHz 和L(0,3)模态在160 kHz~200 kHz 的范围内,曲线近乎平直,且具有最大的群速度值,表明这3 种纵向模态在相应频率范围内是近似非频散的,可以传播较远的距离,且在传播相同距离时最先达到。在时域波形上,波包位于最前面,有利于信号的分析与处理。

图3 六方钻杆的频散曲线Fig.3 The dispersion curves in a hexagonal drill pipe

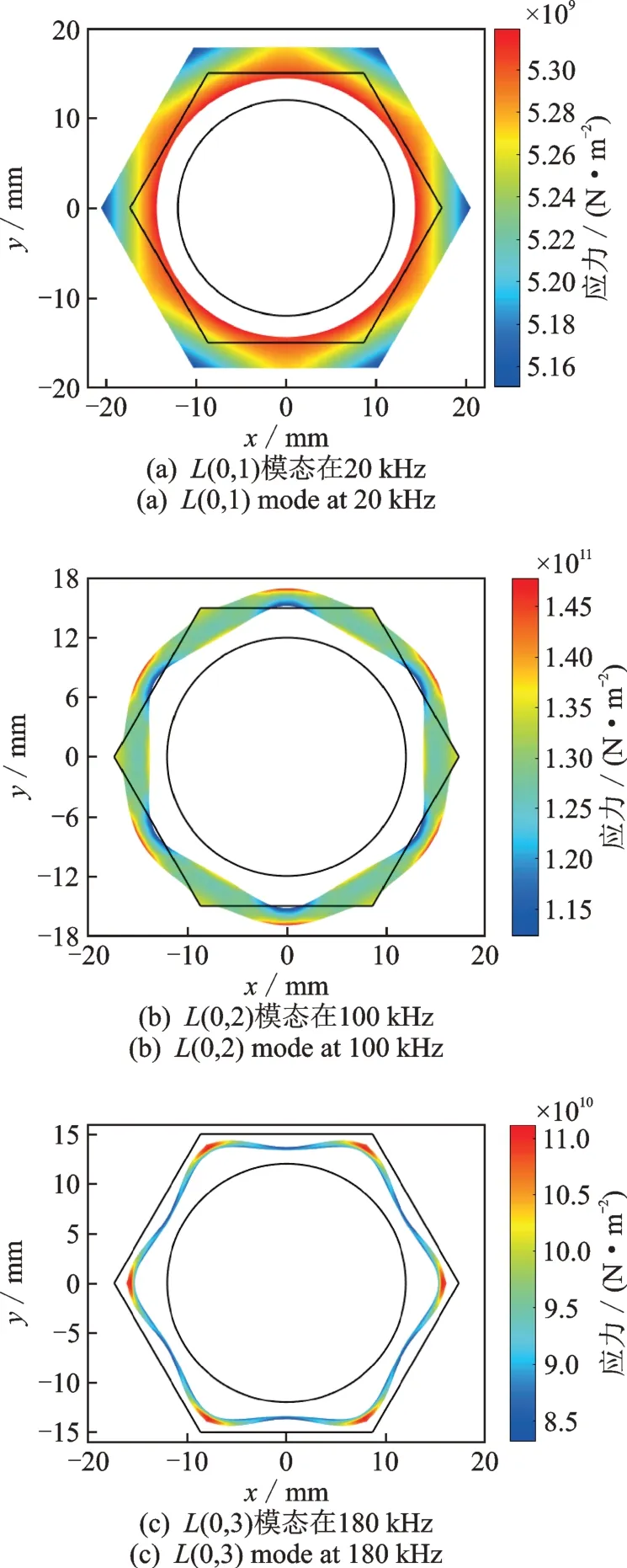

3 种纵向模态的波结构如图4 所示。可以看出:L(0,1)模态的应力场幅值在方钻杆棱上的分布相对较小,在其他位置较大,且相对均匀,内壁的应力场幅值大于外壁的应力场幅值;L(0,2)模态的应力场幅值在方钻杆面上外表面的分布相对较大,而面上内表面的分布相对较小,在其他位置的分布相对均匀,因此L(0,2)模态对面上内壁缺陷不敏感;L(0,3)模态应力场在方钻杆棱上分布较大。笔者选择L(0,2)模态对方钻杆进行检测。

图4 3 种纵向模态的波结构Fig.4 The wave structure of three longitudinal modes

2 方钻杆超声导波检测的仿真研究

2.1 有限元模型设置

2.1.1 有限元模型

方钻杆的有限元模型如图5 所示。方钻杆的6个面分别用I, II, III, IV,V 和 VI 表示。方钻杆的长度为3 000 mm,截面尺寸见图2。在图5(b)中,穿透型圆孔缺陷位于上表面(平面I),其直径为d,缺陷孔中心距左端面和棱的距离分别为l和w。在方钻杆的左端截面上施加均匀的压力信号,从而产生纵向超声导波,如图5(c)所示。同时,在左端截面上沿圆周方向均匀设置12 个接收点,用于接收反射波信号,位于面上的6 个接收点用#1,#2,#3, #4,#5 和 #6 表 示,位于棱 上 的6 个 接 收点用#7,#8,#9, #10, #11 和 #12 表示,如图5(d)所示。

图5 方钻杆的有限元模型Fig.5 Finite element model for square drill pipes

2.1.2 网格大小和时间步长

网格大小和时间步长[12]分别为

其中:λmin和fmax分别为最小波长和最大频率。

激励信号的中心频率为100 kHz,L(0,2)模态的相速度约为5 km/s。正常和缺陷区域的网格大小分别设置为2 mm 和0.5 mm,时间步长设置为1×10-7s。

2.2 有限元仿真结果与讨论

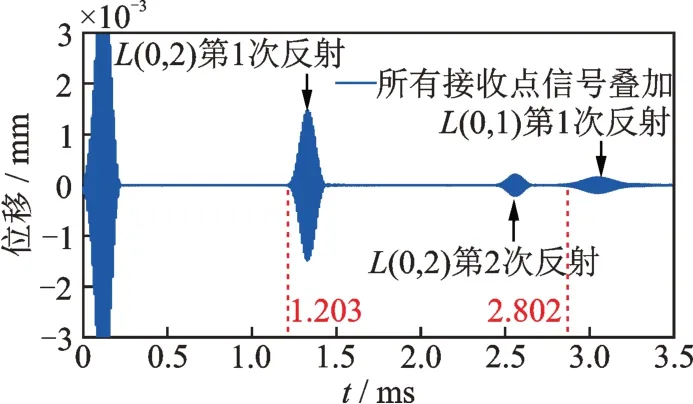

2.2.1L(0,2)模态导波在正常方钻杆中的传播

在左端截面上施加幅值为100 Pa、中心频率为100 kHz 的激励信号,方钻杆中100 kHz 的所有纵向对称导波模态都可以被激励出来。正常方钻杆中的时域波形如图6 所示。可以看出,除了第1 个激励信号的波包之外还有3 个波包,第1 个和第3 个波包出现的时刻约为1.203×10-3s 和2.802×10-3s,传播距离为6 000 mm,因此可以计算出2 个波包群速度,分别 为 6 000 mm / 1.203×10-3s = 4 988 m/s 和6 000 mm / 2.802×10-3s = 2 141 m/s,这2 个计算的群速度与L(0,2)和L(0,1)模态在100 kHz 时群速度理论值相一致。可以确认,第1 个和第2 个波包分别为L(0,2)模态在右端面的第1 次和第2 次反射,第3 个波包为L(0,1)模态在右 端面的第1 次反射。

图6 正常方钻杆中的时域波形Fig.6 Time-domain waveform in a normal hexagonal drill pipe

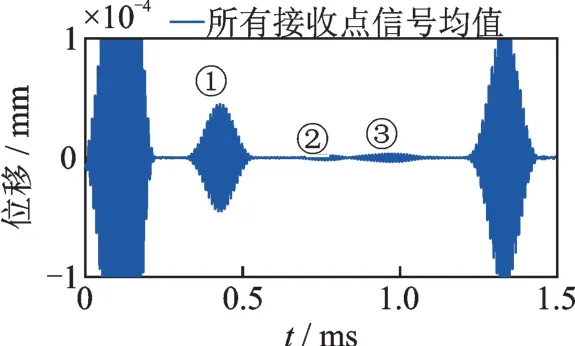

2.2.2L(0,2)模态导波对方钻杆面上单个圆孔缺陷的检测

圆通孔缺陷位于方钻杆面I 上,其时域信号如图7 所示。l,d和w分别设置为800,6 和8.66 mm。可以看出,除了激励信号波包和右端面反射波包之外还有3 个波包:波包①和②为L(0,2)模态在缺陷处的1 次和2 次反射波;波包③为L(0,1)模态在缺陷处的1 次反射波。根据时域波形的反射波可以实现对方钻杆中圆孔缺陷的检测。

图7 方钻杆面I 上单个圆通孔型缺陷的时域信号Fig.7 Time domain waveforms from a hexagonal pipe with a through-hole damage located in center of plane I

2.2.3L(0,2)模态导波在方钻杆面上圆孔和棱边缘圆孔缺陷的反射信号对比

面上圆孔缺陷的参数l,d和w分别设置为800,6 和8.66 mm。w为3 mm 时,圆孔偏离面I 的中心,为棱边缘孔缺陷。盲孔缺陷的深度设置为2 mm。

图8 为方钻杆面I 上盲孔缺陷和棱边缘盲孔缺陷的时域信号对比。可以看出,L(0,2)模态导波对面上盲孔缺陷的反射波信号的幅值稍大于棱边缘盲孔缺陷反射波的幅值,再次验证了图4(b)中面上外表面应力场幅值大于棱上外表面应力场幅值的结论。

图8 方钻杆面I 上盲孔缺陷与棱边缘盲孔缺陷的时域信号Fig.8 Waveforms from a hexagonal drill pipe with blind-holes at the center and near the edge of plane I

图9 为方钻杆面I 上通孔缺陷和棱边缘通孔缺陷的时域信号对比。可以看出,L(0,2)导波对面上通孔缺陷的反射波信号的幅值小于棱边缘通孔缺陷反射波的幅值。其主要原因有:①棱边缘通孔缺陷的深度大于面上通孔缺陷的深度;②面上内表面的应力场幅值远小于棱上内表面的应力场幅值。

图9 方钻杆面I 上通孔缺陷与棱边缘通孔缺陷的时域信号Fig.9 Waveforms from a hexagonal drill pipe with through holes at the center and near the edge of plane I

2.2.4L(0,2)导波对方钻杆多个面上圆孔缺陷的检测

3 个通孔缺陷位于方钻杆面I,III 和V 上,具有同 样 的 尺 寸,其l,d和w分 别 设 置 为800,6 和8.66 mm。图10 为方钻杆多个面上的通孔缺陷时域信号,对比图9,L(0,2)模态导波的1 次和2 次反射波信号幅值都有了显著的增大,说明L(0,2)超声导波可以对沿周向分布的多个圆孔缺陷进行有效检测。

图10 方钻杆多个面上的通孔缺陷时域信号Fig.10 Waveforms received from multiple throughhole damages located in different planes

3 方钻杆超声导波检测的实验研究

3.1 实验设置

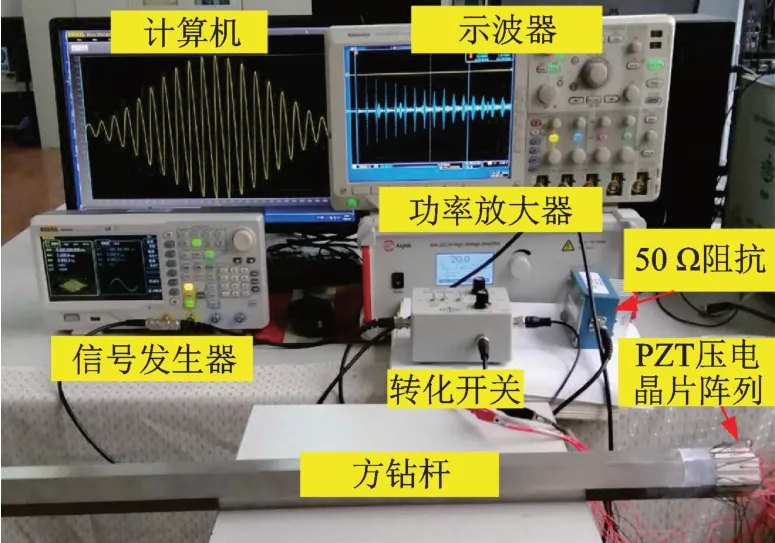

实验平台如图11 所示,包括计算机、信号发生器(RIGOL DG4162)、功 率 放 大 器(Aigtek ATA2021-B)、50Ω 阻抗 终 端、转 换 开 关(RITEC RDX-6)、压电晶片阵列和示波器(Tektronix TDS2022C)。信号发生器产生激励信号,经功率放大器放大之后,由50 Ω 阻抗终端输出,经转换开关,在方钻杆中产生超声导波。同时,压电晶片阵列传感器接收缺陷处和右端面的反射波,经转换开关,在示波器上显示,并送入计算机进行储存和分析。

图11 实验平台Fig.11 Experimental platform

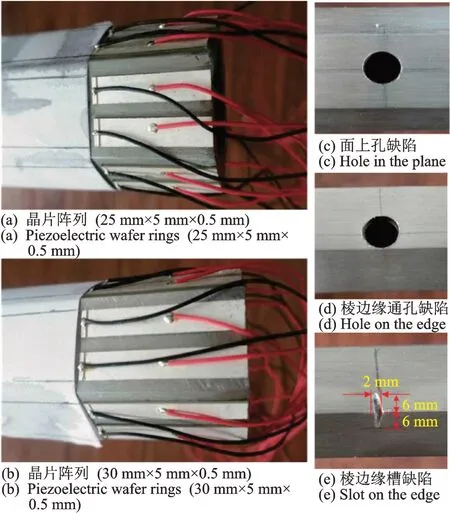

压电晶片阵列及缺陷类型如图12 所示。其中,阵列布置如图(a,b)所示,12 个压电晶片沿方钻杆的圆周方向均匀布置,这种布置方式保证了在方钻杆中激励出对称模态的超声导波。考虑尺寸为25 mm ×5 mm ×0.5 mm 和30 mm ×5 mm ×0.5 mm 这2 种尺寸类型的压电晶片,方钻杆的长度为3 000 mm。图(c,d,e)分别显示了方钻杆面上圆孔缺陷、棱边缘通孔缺陷和棱边缘槽缺陷。

图12 压电晶片阵列及缺陷类型Fig.12 Piezoelectric wafer ring and the defects in hexagonal pipes

3.2 实验结果及讨论

3.2.1 最优压电晶片尺寸的选择

不同长度压电晶片阵列激励性右端面的多次反射信号如图13 所示。可以看出,尺寸为25 mm ×5 mm ×0.5 mm 压电晶片阵列激励的L(0,2)模态超声导波在右端面多次反射的幅值,大于相对应的尺寸为30 mm ×5 mm ×0.5 mm 压电晶片激励的超声导波幅值。此外,尺寸为30 mm ×5 mm ×0.5 mm 压电晶片激励的超声导波,除了L(0,2)模态之外,L(0,1)模态的幅值也比较明显;而尺寸为25 mm ×5 mm ×0.5 mm 压电晶片阵列激励的超声导波,L(0,1)模态的导波受到抑制,没有明显的L(0,1)模态导波出现。依据文献[13]提出的理论分析该现象的原因,当压电晶片的长度等于导波模态半波长的奇数倍时,该模态的幅值达到最大值;当压电晶片的长度等于导波模态半波长的偶数倍时,模态的幅值达到最小值,该模态被抑制。如图3(b)所示,L(0,1)和L(0,2)模态导波在100 kHz 的群速度分别为2 261 和4 961 m/s。L(0,2)模态的波长为λL(0,2)= 4 961 m/s ÷ 100 kHz = 49.61 mm,半波长为0.5× 49.61 mm=24.8 mm,即当压电晶片阵列的长度为24.8 mm 时,L(0,2)模态幅值达到最大值。L(0,2)的半波长为24.8 mm,与25 mm ×5 mm ×0.5 mm 的压电晶片阵列的长度接近,这解释了尺寸为25 mm ×5 mm ×0.5 mm 的压电晶片阵列激励下,L(0,2)模态导波的幅值较大。同样,L(0,1)模态 的 波 长 为λL(0,1)= 2 216 m/s ÷ 100 kHz =22.16 mm,L(0,1)模态半波长的2 倍为2×0.5×22.16 mm=22.16 mm,与尺寸为25 mm ×5 mm ×0.5 mm 的压电晶片阵列的长度接近,因此尺寸为25 mm ×5 mm ×0.5 mm 的压电晶片阵列激励下,L(0,1)模态幅值接近最小值,L(0,1)模态被抑制。进 一 步 分 析,L(0,1)半 波 长 的3 倍 为3×0.5×22.16 mm=33.24 mm,与尺寸为30 mm ×5 mm ×0.5 mm 的压电晶片阵列的长度接近,因此尺寸为30 mm ×5 mm ×0.5 mm 的压电晶片阵列激励下,L(0,1)模态幅值接近最大值,所以在时域波形上可以明显观察到L(0,1)导波的存在。为了提高信噪比,抑制不需要的导波模态,笔者选用尺寸为25 mm ×5 mm ×0.5 mm 的压电晶片阵列作为传感器,对方钻杆进行检测。

图13 中心频率为100 kHz 时不同长度压电晶片阵列激励下右端面的多次反射信号Fig.13 Multiple reflections at the center excitation frequency of 100 kHz under the excitation of different length of PZTs

3.2.2 最优激励频率的选择

尺寸为25 mm ×5 mm ×0.5 mm 的压电晶片阵列在正常方钻杆中激励中心频率为80,90 和100 kHz 的L(0,2)模态导波,其右端面的多次反射信号如图14 所示。由图可以发现:随着反射次数的增加,反射波的波包宽度在增大,频散现象越来越明显;随着激励频率从80 kHz 增加到100 kHz,频散特性在逐渐减弱,这是由于L(0,2)模态导波的群速度频散曲线在100 kHz 时比在80 和90 kHz 时更平坦;由于L(0,2)模态导波在100 kHz 时的群速度大于80 和90 kHz 的群速度,L(0,2)模态在100 kHz 的反射波包比80 和90 kHz 对应的波包提前一点。基于以上分析,L(0,2)模态在100 kHz 时适合对方钻杆进行检测。

图14 右端面的多次反射信号Fig.14 Multiple reflection from the right end

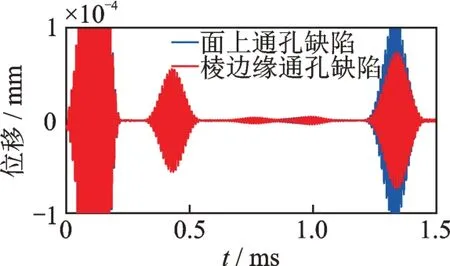

3.2.3L(0,2)模态导波对方钻杆面上通孔和棱边缘通孔缺陷的检测

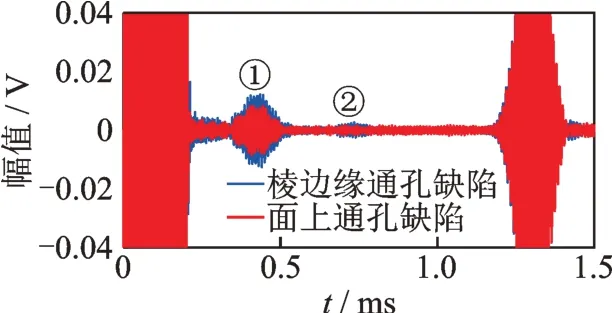

方钻杆面上和棱边缘通孔缺陷的时域信号如图15 所示,孔直径为7.5 mm,距左端面800 mm。其中:红色和蓝色实线分别表示面上和棱边缘通孔缺陷的时域波形;波包①和②分别为L(0,2)模态导波在缺陷处的1 次和2 次反射波。由图可以看出,棱边缘通孔缺陷反射波的幅值大于面上通孔缺陷反射波的幅值,实验结果与仿真结果一致。

图15 方钻杆面上和棱边缘通孔缺陷的时域信号Fig.15 Waveforms received from a hexagonal drill pipe with through-holes at the center and near the edge

3.2.4L(0,2)导波对方钻杆沿圆周多个面上通孔缺陷的检测

3 个方钻杆试样分别如下:面I 上1 个通孔缺陷;面I 和 面III 上 各1 个通孔缺陷;面I、面III 和 面V 上各1 个通孔缺陷。通孔缺陷位于各个面的中间位置,通孔直径为7.5 mm,距左端面800 mm。L(0,2)模态导波分别对3 个试样进行检测。方钻杆沿圆周多个面上通孔缺陷时域信号如图16 所示,其中:蓝色、红色和灰色实线分别表示1 个、2 个和3 个缺陷情况下的波形;波包①和②分别为L(0,2)模态导波在缺陷处的1 次和2 次反射波。可以看出,随着缺陷数量的增加,反射波的幅值也成倍增大。

图16 方钻杆沿圆周多个面上通孔缺陷时域信号Fig.16 Waveforms from multiple circular through-hole damages along the circumferential direction

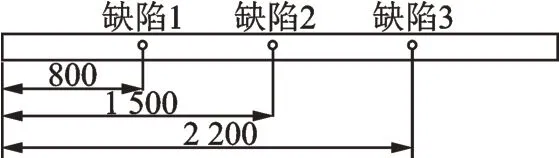

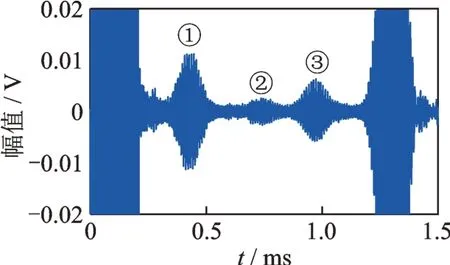

3.2.5L(0,2)导波对方钻杆沿轴向多个缺陷的检测

方钻杆试样沿轴向有3 个缺陷,缺陷的轴向位置如图17 所示。缺陷1 为面上通孔缺陷,直径为7.5 mm;缺陷2 为棱边缘槽缺陷;缺陷3 为棱边缘通孔缺陷,直径为7.5 mm。方钻杆沿轴向多个缺陷的时域信号如图18 所示,波包①,②和③分别对应L(0,2)模态在3 个缺陷处的反射波。尽管缺陷1 的2 次反射波的位置与缺陷2 的反射波重合,但缺陷1的2 次反射波幅值很小,可以忽略。因此,采用L(0,2)模态导波检测方钻杆多个轴向缺陷,既能检测圆孔缺陷,也能检测槽型缺陷。

图17 方钻杆中沿轴向分布缺陷的位置(单位:mm)Fig.17 Damages located along the axial direction (unit:mm)

图18 方钻杆沿轴向多个缺陷的时域信号Fig.18 Temporal waveforms received from a specimen with multiple defects along the axial direction

4 结 论

1) 采用半解析有限元方法,揭示了方钻杆结构中超声导波的频散特性,求解了方钻杆的相速度和群速度频散曲线,频率范围为70 kHz~130 kHz 的L(0,2)模态超声导波适合对方钻杆进行检测。

2) 优化选择了中心频率为100 kHz 的L(0,2)模态导波作为激励信号,从实验角度验证了尺寸为25 mm ×5 mm ×0.5 mm 的压电晶片阵列能够提高L(0,2)模态在100 kHz 的信噪比,抑制不需要的L(0,1)模态导波。

3) 利用L(0,2)模态超声导波能够检测方钻杆中不同类型和不同位置的缺陷。棱边缘通孔型缺陷的反射波幅值大于面上通孔型缺陷的反射波幅值,但棱边缘盲孔型缺陷的反射波幅值小于面上盲孔型缺陷的反射波幅值。

4) 仿真和实验结果表明,L(0,2)模态超声导波是一种高效准确的方钻杆无损检测方法。