基于有限元模型定位夹冲击分析

2024-01-05刘晨阳韩璇璇孙玉杰

刘晨阳,韩璇璇,孙玉杰

(西北机电工程研究所,陕西 咸阳 712099)

火炮反应速度快,持续作战能力强,是现代战争中不可或缺的重要武器装备[1]。战争形态的深刻变革,使得火炮的应用场景和应用方式也发生重大改变。某型火炮采用后装填方式发射迫弹类弹药,其输弹机输弹入膛后,迫弹在大射角(>45°)的情况下依靠自身重力实现膛内定位,但身管处于负角度时,迫弹容易前窜甚至滑落从而导致不能稳定击发,不满足身管负角度时可靠射击的要求,因此保证迫弹在身管膛内的可靠定位是该型火炮能否负角射击的关键。

现有的迫弹膛内定位装置[2]是针对普通迫弹设计的,相比普通迫弹,该型火炮发射的某新型迫弹质量更大、弹体更长,且尾翼结构复杂、不规则。现有迫弹膛内定位装置通过静力加载的方式校验其中关键零件定位夹的刚强度,这与定位装置受瞬时冲击载荷的实际工况相差甚远。因此笔者针对新型迫弹设计了相应的膛内定位装置,对其中关键零件定位夹进行全工作流程的动态仿真分析,为定位夹乃至膛内定位装置的设计提供依据,以满足该型火炮负角射击的使用要求。

1 某新型迫弹膛内定位装置的设计

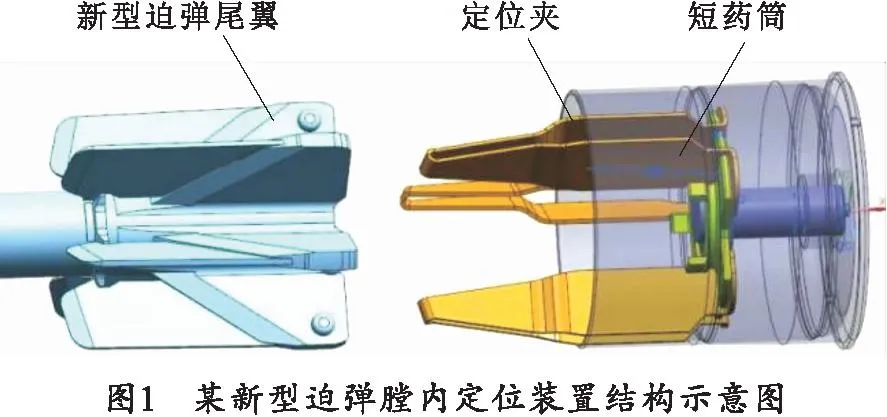

该新型迫弹膛内定位装置具体结构如图1所示。

该迫弹膛内定位装置主要由金属短药筒和定位夹组成,通过定位夹保证短药筒与迫弹的可靠连接,定位夹与短药筒则通过螺环以卡槽形式连接,考虑到该新型迫弹尾翼结构的特殊性,在其同一朝向均布的3片尾翼上布置定位夹。其工作原理如下:弹药发射前,完成迫弹与定位装置的连接;装填弹药时,定位元件与迫弹一起沿身管轴向推进,当短药筒底缘抵住炮尾端面后迫弹运动停止。击发后迫弹在膛压作用下向前冲击定位夹,定位夹受剪破坏,迫弹与短药筒连接断开继续向前推进。发射后,定位夹与短药筒一并被抽出。

考虑迫弹发射全过程,能否实现身管负角度下的膛内可靠定位主要取决于其中关键零件定位夹的刚强度设计,较小的刚强度不足以抵抗输弹到位后的迫弹惯性力冲击,导致定位夹破坏,迫弹前窜甚至滑落;较大的刚强度则妨碍了迫弹的正常推进,因此对于定位夹的设计应满足以下要求[3]:

1)定位夹与迫弹尾翼搭接部位的强度应保证输弹到位后,在迫弹惯性力的冲击作用下不被剪断。

2)发射过程中,定位夹能被可靠剪断,且其剪断力基本一致。

3)定位夹在被迫弹尾翼剪切过程中不应“掉渣”,以免影响下一发弹药装填。

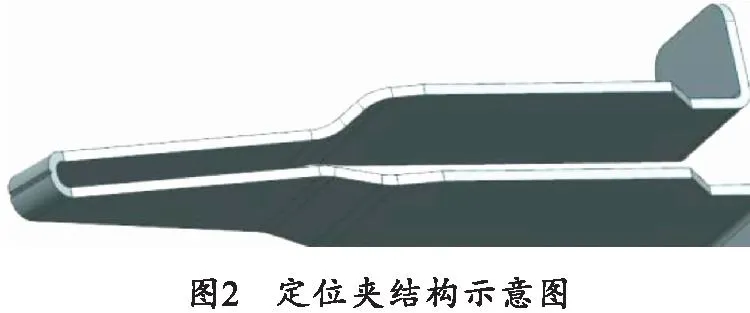

根据尾翼外形、定位装置轻量化设计要求并兼顾连接的便捷性,设计定位夹具体结构如图2所示,其中定位夹前端夹持面宽度略大于迫弹尾翼宽度,同时为了保证剪断的一致性,在定位夹前端面开预制剪切槽,保证其在预定位置可靠断裂。

对于图2所示的定位夹,其刚强度主要取决于材料的选取以及预制剪切槽的深度。考虑定位夹实际工作情况,无论是输弹到位后的弹药惯性力冲击还是发射时弹药在膛压作用下的剪切冲击,都是瞬时冲击作用。瞬时高应力作用下,金属材料高密度的位错源同时开动,从而导致滑移不充分、不均匀,限制了其塑性变形的发展,即材料变脆[4-5]。即金属材料在冲击载荷作用下的力学行为与其在静载荷作用下的力学特性有很大的不同。

笔者基于ABAQUS分析软件,建立不同材料、不同剪切槽深度的定位夹在弹药发射全流程中的有限元模型,分析其在冲击载荷作用下的应力应变以及剪切破坏情况,为定位夹的设计提供依据。

2 定位夹材料本构模型

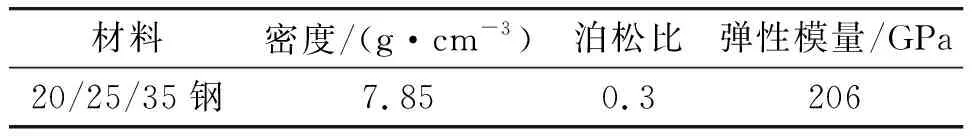

初步预估定位夹所受冲击载荷大小,考虑常见金属材料的刚度、强度、冲击韧性以及经济性,选用定位夹材料种类及其基本参数如表1所示。

表1 定位夹材料基本参数

金属材料的弹性阶段满足线性关系,即

σ=Eε0,

(1)

式中:σ为应力;E为弹性模量;ε0为应变。

对于材料的屈服阶段,Johnson-Cook模型将应变、应变率和温度3个变量进行分离,用乘积关系来处理三者对动态屈服应力的影响,其屈服应力表示为

(2)

(3)

当满足下列条件时,损伤初始化准则得以满足:

(4)

即当塑形应变增加致韧性准则所确定的值时开始出现损伤。

对于损伤演化过程,利用累计损伤来定义材料的破坏,应力在损伤度达到临界值时取零值,其损伤度定义为

(5)

式中:D的取值在0~1之间,初始未损伤时D=0,当D=1时材料失效;Δεp为一个时间步长的等效塑性应变增量;εf为当前时刻的破坏应变,其定义为

(6)

式中,D1~D5为材料失效参数。

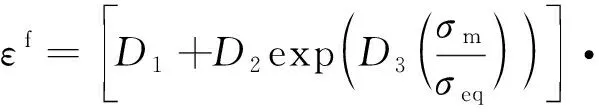

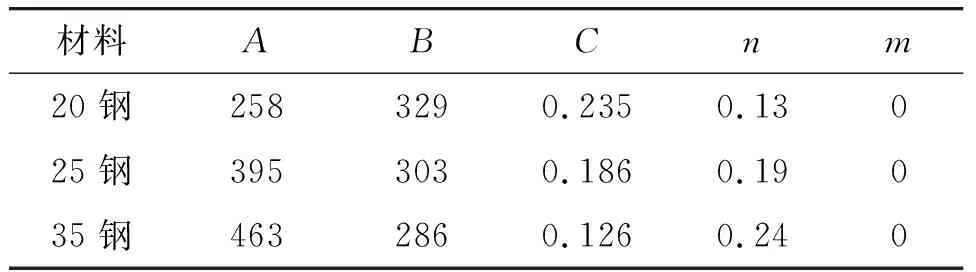

对于本模型,不考虑温度对材料特性的影响,参考查阅相关文献[14-16],不同材料在ABAQUS/Explicit中Johnson-Cook本构参数以及材料失效参数如表2、3所示。

表2 Johnson-Cook本构参数

表3 Johnson-Cook失效参数

3 有限元分析模型

为了简化模型、降低计算难度,笔者将定位夹与短药筒之间的连接视为刚性连接,在建立模型时只对定位夹尾端面进行约束,限制其轴向位移;且由于该新型迫弹尾翼采用高强度合金材料,屈服强度高,不易发生变形或者损坏,因此将其视为刚体。考虑到3个定位夹120°与迫弹尾翼均布装配,为了减小计算规模故选取三分之一模型进行计算。为了保证收敛和计算精度,对定位夹前端面进行局部网格加密与优化。

考虑到定位夹板厚以及加工工艺性因素,定位夹前端面预制开槽深度可初步设为1 mm与0.5 mm,即笔者对3种材料2种开槽深度的定位夹受冲击作用进行分析,其典型有限元模型如图3所示。

4 输弹到位后惯性力冲击作用分析

对于该型火炮,输弹一开始迫弹即作直线加速运动,输弹到位后迫弹达到最高速度约1.5 m/s。考虑定位夹强度设计裕度,在有限元分析中通过预定义场对迫弹施加2 m/s速度载荷,考虑到身管负角度工况,并对迫弹施加重力场作用。迫弹输弹到位与发射的时间间隔一般有数秒乃至数十秒,迫弹惯性力冲击作用时间极短,经模型迭代验证,将分析步时长设为8 ms可满足分析要求。

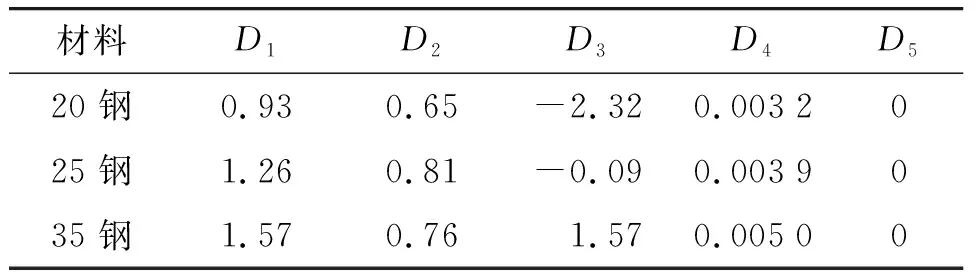

利用ABAQUS进行仿真,输弹到位后,不同材料的定位夹预制开槽深度1 mm,在迫弹惯性力冲击作用下的应力云图如图4所示,其中20钢定位夹在输弹到位后迫弹惯性力冲击下已产生较大的裂缝;25钢定位夹变形程度较小,结构基本完整;35钢定位夹变形程度极小,即预制开槽深度为1 mm时,25钢和35钢定位夹可保证迫弹的膛内定位。

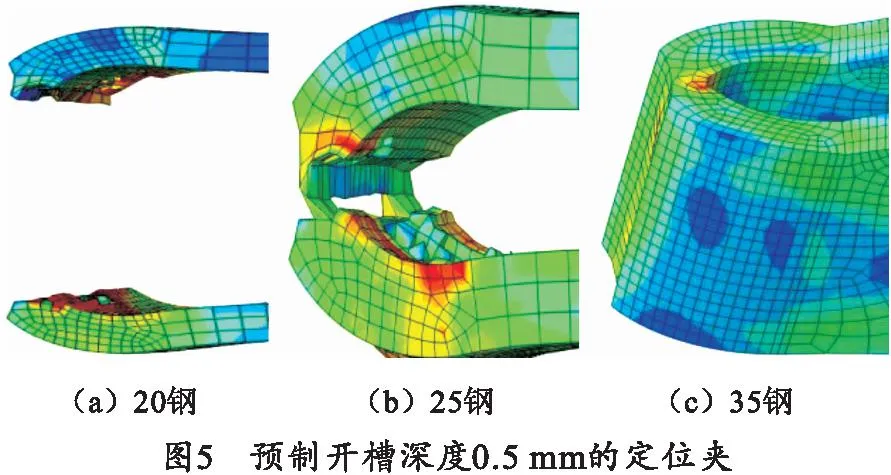

不同材料的定位夹预制开槽深度0.5 mm,在迫弹惯性力冲击作用下的ABAQUS仿真应力云图如图5所示,其中20钢、25钢定位夹在输弹过程中已发生断裂损坏,仅35钢定位夹变形较小可保证迫弹的膛内定位。

由上述结果可知,不同材料、不同开槽深度对定位夹的刚强度有决定性的影响。20钢由于屈服强度较低,难以抵抗输弹完成后的惯性力冲击作用,而35钢较高的屈服强度使其在较大的开槽深度(1 mm)时仍能保证迫弹的膛内定位。一般地,开槽深度越大,定位夹对迫弹发射时内弹道性能的影响越小,因此选取预制开槽深度0.5 mm的25钢定位夹(以下简称为定位夹A)与预制开槽深度1 mm的35钢定位夹(以下简称为定位夹B)进一步分析。

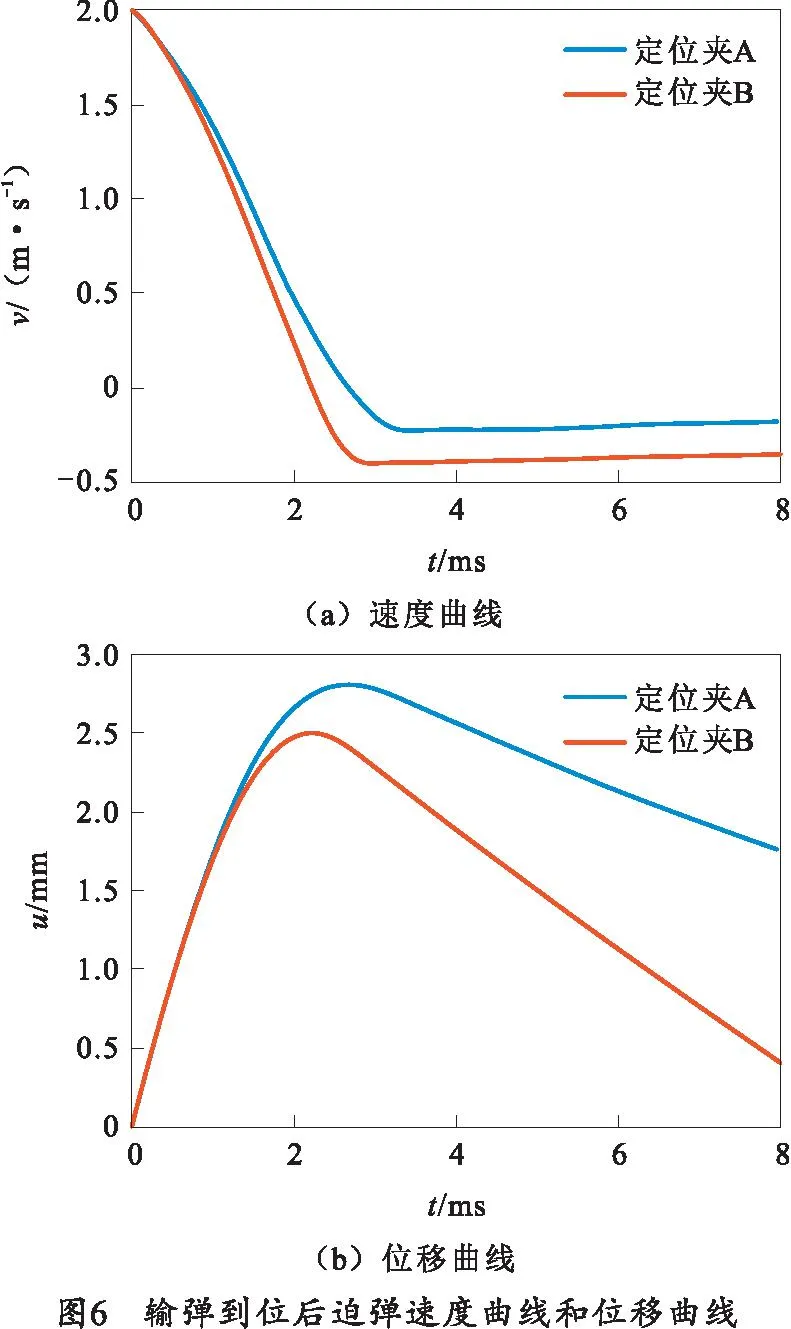

图6所示为选用定位夹A、B输弹到位后迫弹速度曲线和位移曲线。输弹到位后迫弹在惯性力作用下继续前冲,在定位夹的阻拦下速度由2 m/s降为0 m/s,此时迫弹位移达到最大值,也即为定位夹最大变形长度,定位夹与迫弹尾翼接触的前端面消耗了绝大多数的冲击能量,自身发生弹塑性变形,塑性变形量最大,除变形量最大前端面外,定位夹两夹持面折弯处也产生较大的拉伸变形,且折弯角度越大拉伸变形量越大。但定位夹A、B前端面结构保持完整,即在迫弹惯性力的冲击作用下未被剪断。该过程中也有少部分能量转化为迫弹反方向回弹的动能,迫弹反弹速度达到最大值后在重力作用下开始减小。

对比定位夹A,选用定位夹B时迫弹速度降为0 m/s的时间更短,且迫弹向前挤进的位移也较小;但由于35钢材料屈服强度更高,不易发生塑性变形,较多的冲击能量转化为迫弹反方向回弹动能。

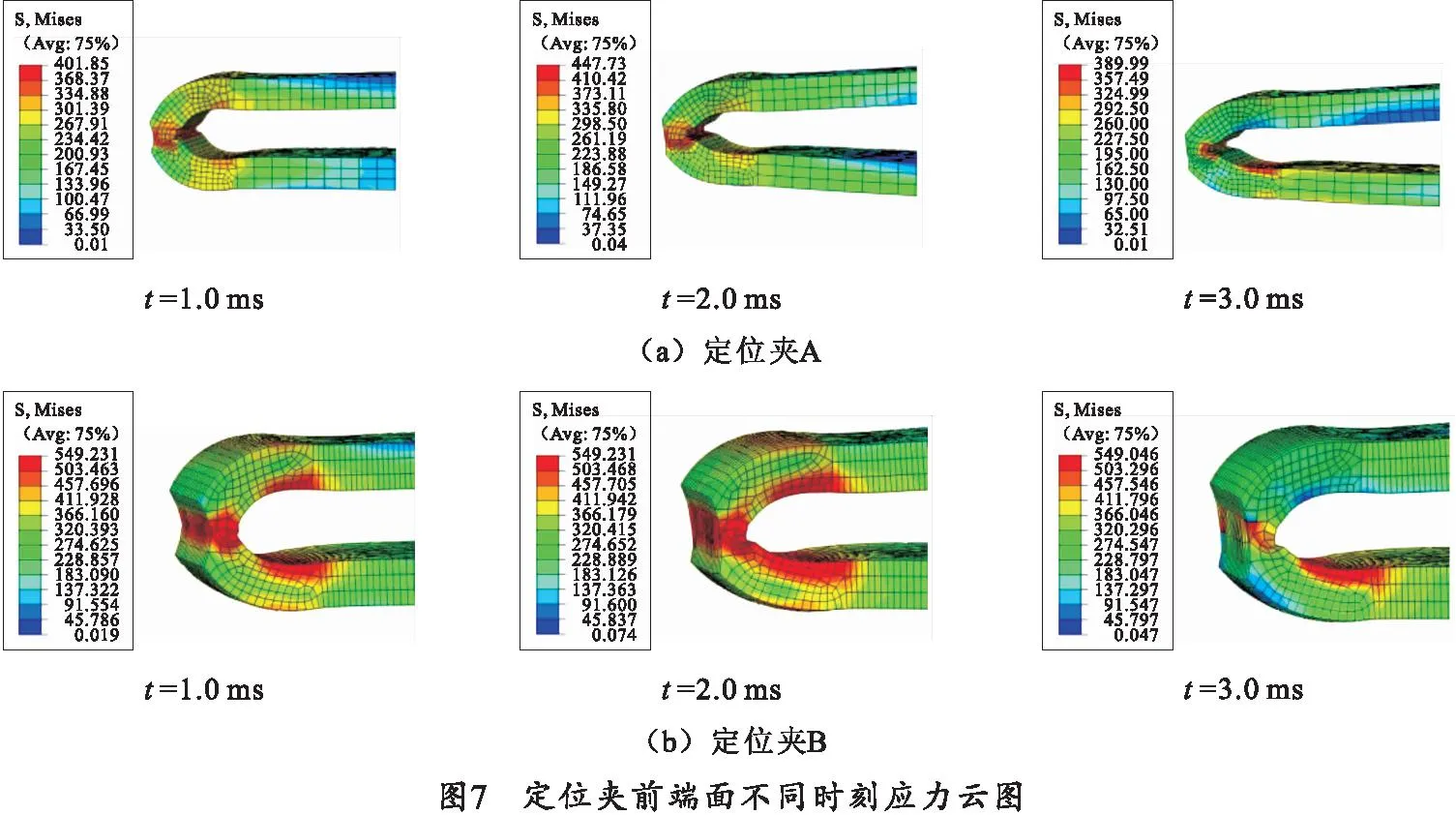

定位夹A、B前端面在不同时刻的应力云图如图7所示。在迫弹惯性力冲击作用下,定位夹向内收窄,整体上被拉长,其中定位夹A被拉长2.24 mm,定位夹B被拉长1.87 mm;预制开槽处应力集中,定位夹B较A变形程度较低,无论是定位夹A还是定位夹B,在塑性变形后结构完整,仍能保证迫弹膛内可靠定位。

5 发射时弹药瞬时剪切力作用分析

如前文所述,输弹到位后定位夹在迫弹惯性力作用下已发生弹塑性变形,发射时迫弹在膛压作用下继续向前推进,定位夹受剪破坏。对于迫弹发射过程的仿真分析,定位夹为塑性变形后的状态,迫弹在重力作用下回复到定位夹最大塑性变形处,速度为0;定位夹边界条件不变,对迫弹施加如图8所示的膛压载荷,该型火炮迫弹发射在数毫秒内完成,因此将该分析步时长设为2 ms。无膛内定位装置与分别使用定位夹A、B的膛内定位装置的迫弹在膛压作用下的速度曲线如图9所示。

发射药引燃后,迫弹在膛压作用下开始前冲,定位夹受冲开始断裂。对于定位夹A,其迫弹速度与无定位夹结构几乎没有差别;对于定位夹B,其迫弹速度相比无定位夹时有所降低,但差值较小,最大速度差约1.5 m/s。相比于定位夹B,定位夹A对迫弹内弹道特性的影响更小,更能满足设计要求。

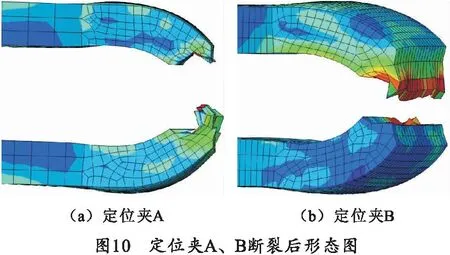

发射时,在迫弹冲击下,1.53 ms时定位夹A完全断裂,1.86 ms时定位夹B完全断裂,其断裂后具体形态如图10所示,断裂过程中定位夹A、B均呈撕裂状态,无掉渣现象。

定位夹整体结构呈前端窄、后端宽,在前端面断裂后,定位夹向两边张开,且该型迫弹尾翼强度高,因此在迫弹向前推进时定位夹断裂缺口不会对尾翼造成影响。

6 结束语

通过对不同材料、不同开槽深度的定位夹在迫弹发射全工作流程中的两种工况的有限元仿真分析可得,不同材料、不同开槽深度对定位夹刚强度有决定性影响;预制开槽深度0.5 mm的25钢定位夹、预制开槽深度1 mm的35钢定位夹在迫弹输弹到位后结构完整,且断裂后不掉渣,都能保证迫弹膛内可靠定位。但预制开槽深度0.5 mm的25钢定位夹对迫弹内弹道性能影响更小,同时考虑工艺性的影响,选用25钢材料、开槽深度为0.5 mm的定位夹更能满足设计要求。