双药室高低压变初速发射内弹道与卸压膜片分析

2024-01-05张盛森李强张晋杰邹利波白文杰张润哲

张盛森,李强,张晋杰,邹利波,白文杰,张润哲

(1.中北大学 机电工程学院,山西 太原 030051;2.山西工程科技职业大学,山西 太原 030606)

近年来,我国在维护社会治安,解决暴力冲突时,非致命武器的用武之处越来越多[1-3]。我国现普遍使用的非致命性防暴枪多采用单药室初速恒定式,此种防暴枪在复杂多变的反恐、防暴行动中难以灵活应对现场变化,因此变初速防暴枪登上历史舞台[4-5]。美国陆军实验室设计出通过开关身管处排气口来实现可变初速的步枪系统[6]。南京理工大学冉景禄等通过挡板滑块的前后移动来控制开孔面积大小,进而调控武器的发射初速[7]。徐诚等提出通过设计辅助药室来实现变成初速发射[8-9]。南京理工大学蒋清远设计出双药室电击发控制发射实现变初速功能[10]。

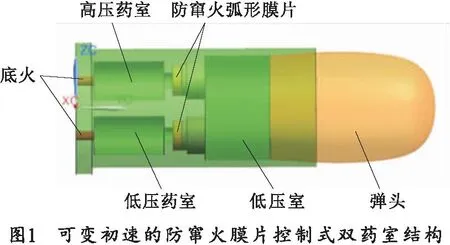

笔者将在双药室发射装药结构的基础上设计一种防窜火弧形膜片,利用防窜火弧形膜片控压,实现双药室发射装药结构变初速功能。通过数值计算的方法对双药室发射药内弹道进行分析,得到防窜火膜片破裂压力和高、低压药室单独击发、两药室合并击发和两药室延时击发时的最大膛压和初速[11-13]。利用三维建模软件建立双药室发射装药结构模型和防窜火的弧形卸压膜片。通过显式动力学对膜片进行仿真分析,证明可行性。

1 变初速双药室发射装药基本原理

为了实现武器变初速功能,通过控制火药燃气压力来实现弹丸初速变化,设计并联的高、低压药室串联低压室的双药室发射装药结构。根据实际需要,射击较近、较脆弱的目标时,通过电击发点火形式点燃低压药室,火药燃气压力达到低压药室膜片预设压力时,膜片发生剪切破裂,火药燃气进入低压室并推动弹丸运动。由于膜片具有防窜火技术,高压药室膜片未从靠近低压室端发生破裂,阻止了高压药室的引燃。射击较远目标时,点燃高压药室,获得较高初速。如果需要射击更远目标时,可以通过精确控制点火时间,将另一个发射药室点燃,火药燃气进入低压室快速补充低压室压力,进一步加速弹丸运动。通过精确调控两药室点火控制时间,来调控低压室火药燃气压力变化,从而实现弹丸初速在一定范围宽度内变化。

2 双药室内弹道建模

2.1 内弹道基本假设

双药室内弹道过程的基本假设如下[14]:

1)火药燃烧过程服从几何燃烧定律。

2)发射药室和低压室各处压力均为各自室内的平均压力,不考虑弹底与膜底之间的压力差。

3)火药均在平均压力下燃烧,遵循燃烧速度定律。

4)火药力f和余容α在整个内弹道过程中视为不变。

5)内弹道过程中摩擦等能量损耗采用次要功系数φ进行计算,挤进膛线过程和膛壁散热导致的能量损失通过减小f或增大θ的方法间接计算。

6)忽略弹丸的挤进过程。

2.2 内弹道方程组建立

根据以上假设,可将双药室高低压内弹道方程归纳如下[15]:

1)燃烧速度方程

(1)

式中:z为火药已燃相对厚度;u1为火药单位压力下的燃烧速度;e1为火药厚度的一半;Pg为药室内压力;n为燃速指数,本文取0.845。

2)形状函数方程

(2)

式中:ψ为火药已燃相对质量;χ、λ、μ为药形系数。

3)弹丸运动方程

(3)

(4)

式中:v为弹丸在身管内运动速度;φ为次要功系数;m为弹丸质量;Pq为低压室内压力;s为身管截面积;L为弹丸运动行程。

4)药室压力方程

(5)

(6)

(7)

式中:lψ为药室容积缩径长;qmb为瞬时流量;f为火药力;V为药室容积;Δ为火药装填密度;ρp火药密度;α为火药气体余容;η为从药室流到低压室的火药燃气流量。

5)低压室膛压方程

(8)

(9)

(10)

式中:ω为装药量;L0为低压室初始长度;θ为绝热指数;ρg为药室内火药燃气密度;ρq为低压室内火药燃气密度。

6)瞬时流量方程

(11)

(12)

(13)

式中:lx=0;Sb为药室与低压室之间导气孔的面积;μb为流量系数;γ为常数。

3 内弹道结果分析

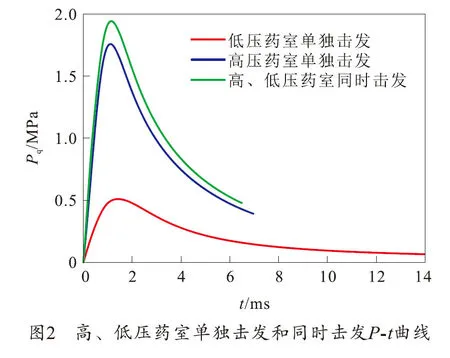

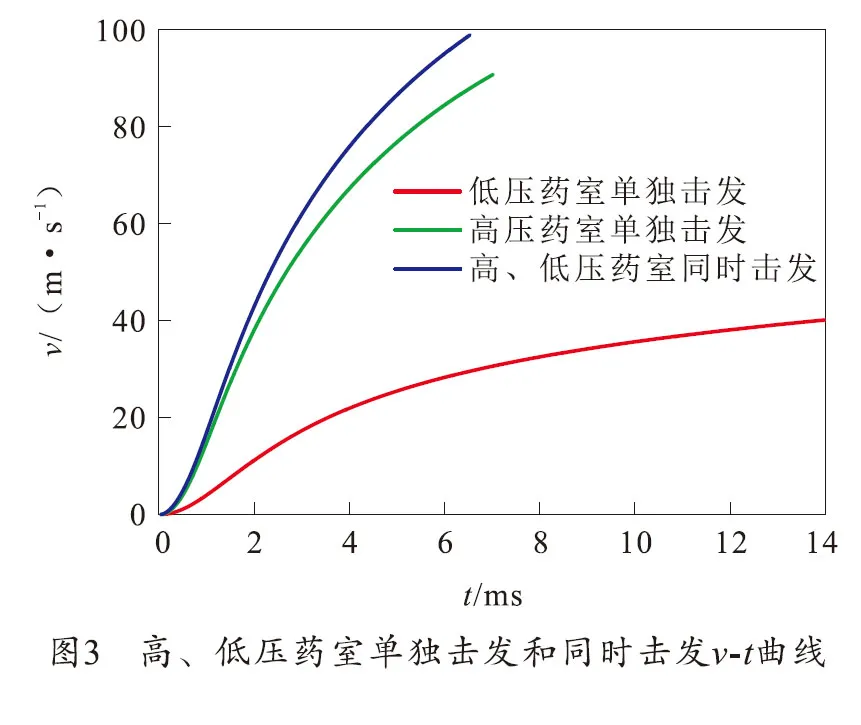

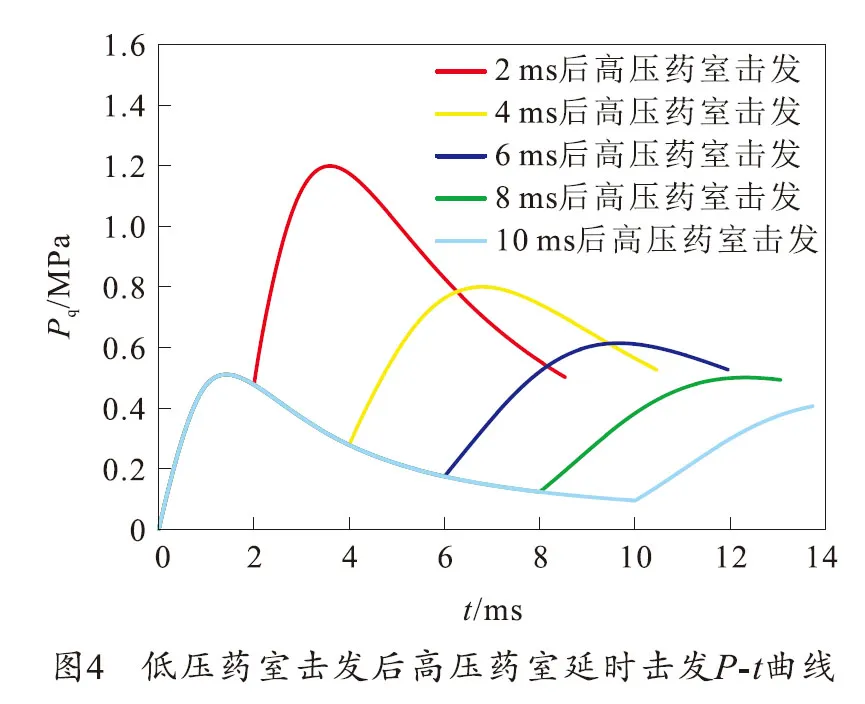

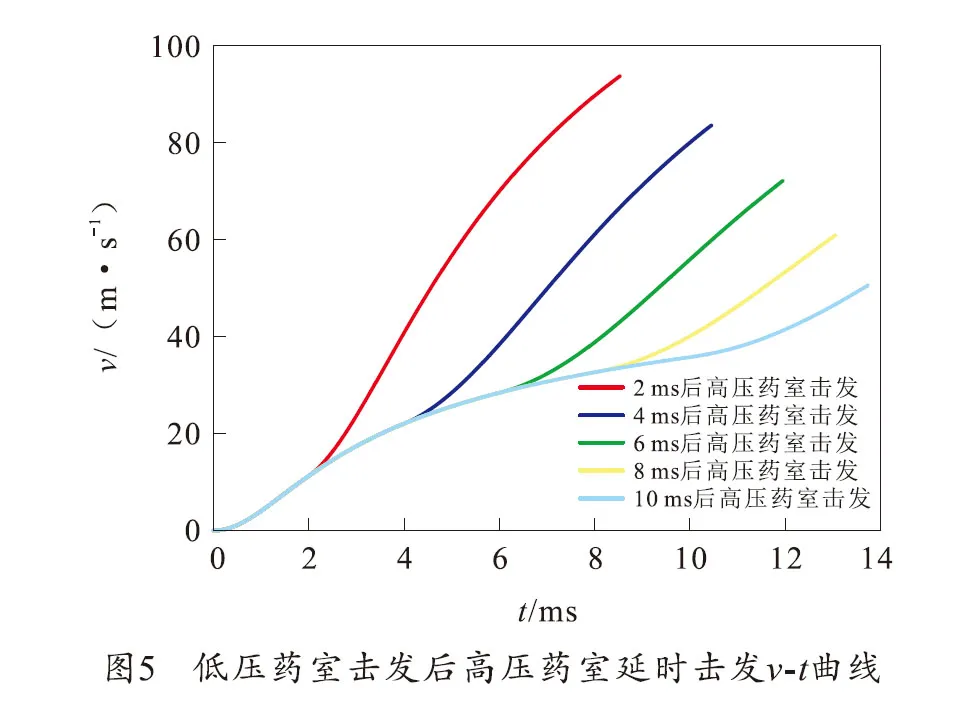

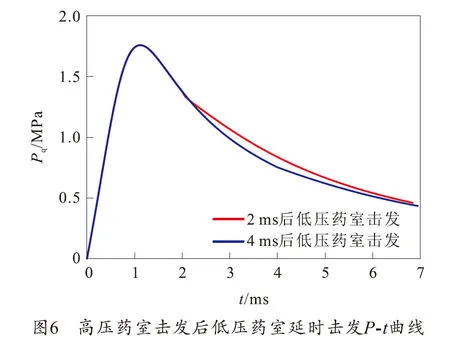

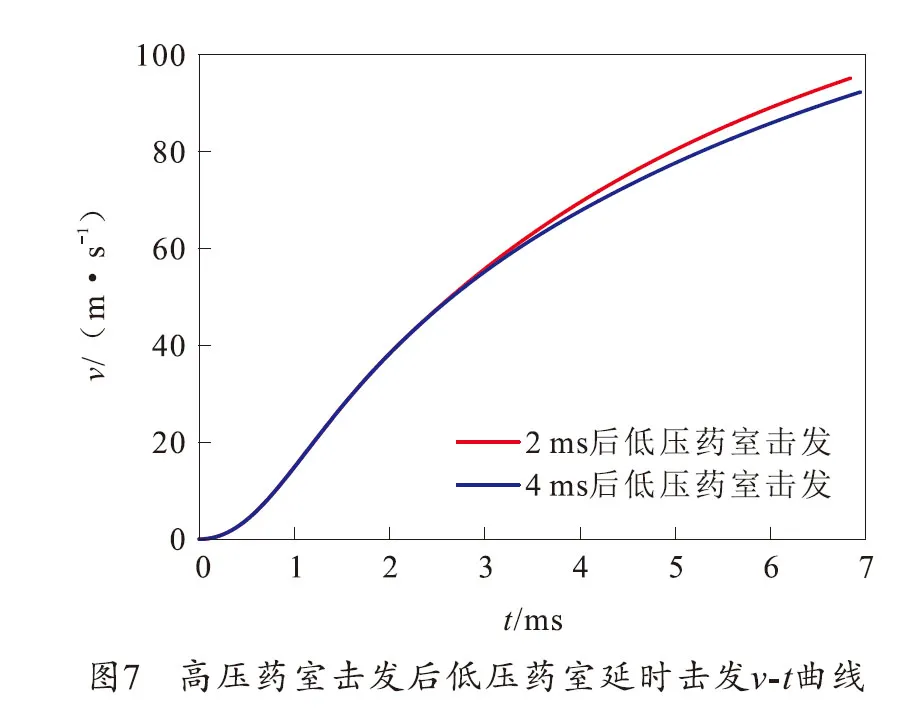

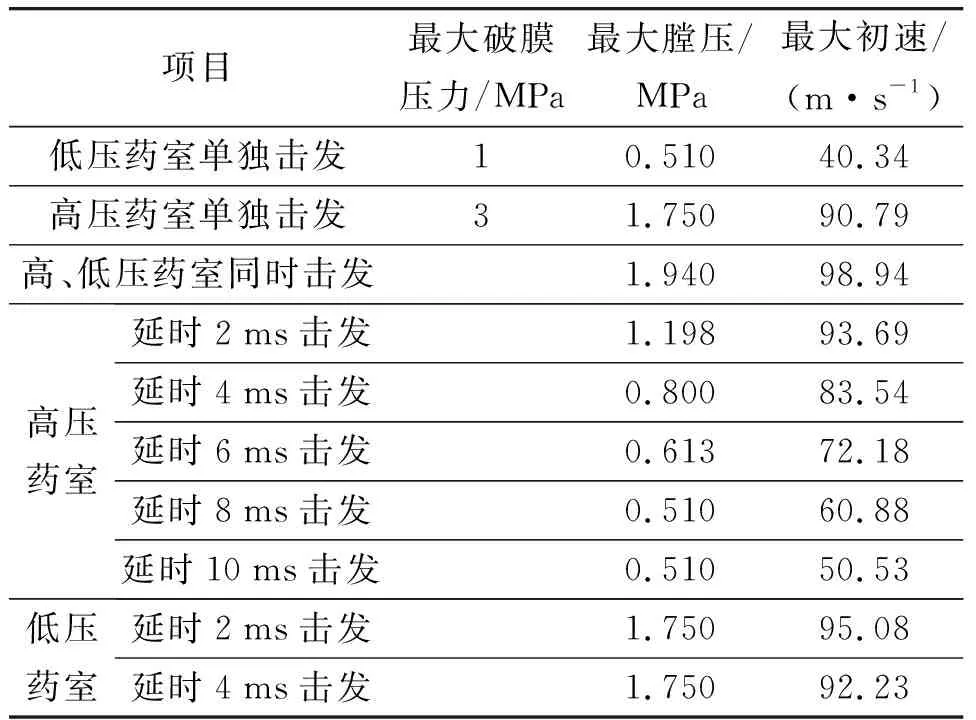

通过对双药室内弹道建模可知,高、低压药室单独击发或同时击发、高压药室延时击发和低压药室延时击发的膛压变化曲线和初速变化曲线如图2~7所示。具体计算结果如表1所示。

表1 双药室内弹道计算结果

由图2~3和表1可知,低压药室单独击发最大膛压为0.51 MPa,最大初速40.34 m/s,出膛时间为14.076 ms;高压药室单独击发最大膛压为1.75 MPa,最大初速为90.79 m/s,出膛时间为6.96 ms。高、低压药室同时击发最大膛压为1.94 MPa,最大初速为98.94 m/s,出膛时间为6.486 ms。

由图4~5和表1可知,当击发低压药室后再延时2、4、6、8、10 ms击发高压药室时,最大膛压分别为1.198、0.800、0.613、0.510、0.510 MPa,最大初速分别为93.69、83.54、72.18、60.88、50.53 m/s。每延时2 ms击发高压药室时,最大膛压下降幅度随延击发时间的增加而降低,最大降低0.398 MPa,最小降低0.103 MPa。由于弹丸膛内运动时间增加,弹后空间变大,后击发的高压药室对膛压的增加作用减弱。当延时超过8 ms后最大膛压不超过低压药室单独击发时的最大膛压。每延时2 ms击发高压药室时,最大初速下降10 m/s左右。

由图6~7和表1可知,当先击发高压药室延时2、4 ms击发低压药室时,最大膛压都为1.75 MPa,最大初速分别为95.08、92.23 m/s。每延时2 ms击发低压药室时,最大初速下降幅度较小,下降2.85 m/s。

通过双药室内弹道分析,精确调控两药室点火控制时间,可将初速控制在40.34~98.94 m/s之间,在此范围内可实现以10 m/s为间隔的变初速。

4 防窜火弧形膜片的设计与分析

4.1 防窜火弧形膜片三维模型的建立

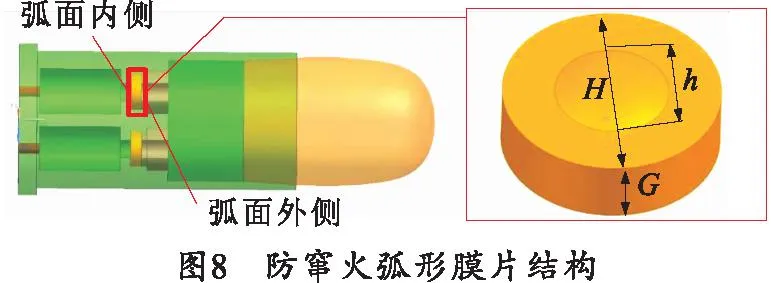

通过双药室内弹道数值分析得到的高、低压最大破膜压力和高、低压药室单独点燃时的最大膛压。由于弧形膜片具有卸压功能,要求高压药室最大破膜压力为3 MPa,膜片弧面侧留有0.6的安全系数,在5 MPa压力下不会发生破裂;低压药室最大破膜压力为1 MPa,膜片弧面侧留有0.5的安全系数,在2 MPa压力下不会发生破裂。由此设计出防窜火弧形膜片结构如图8所示。膜片具体尺寸采用仿真验证的方式确定,根据双药室结构将H确定为5 mm,h确定为2.6 mm,G控制在0.1~2.0 mm之间,圆弧半径控制在2~6 mm之间。

4.2 防窜火弧形膜片破裂仿真分析

将高、低防窜火弧形膜片三维模型导入显示动力学软件中进行仿真。

材料本构关系采用Johnson-Cook模型参数,材料选用工业纯铁,对高、低压膜片采用十字切分,中间弧形部分采用六面体渐进网格。对外圆环两面添加固定约束,分别对高、低压膜片弧形内侧、外侧添加相应载荷。压力作用时间均为5 ms,观察高、低压膜片在不同工况下的显示动力学特性。

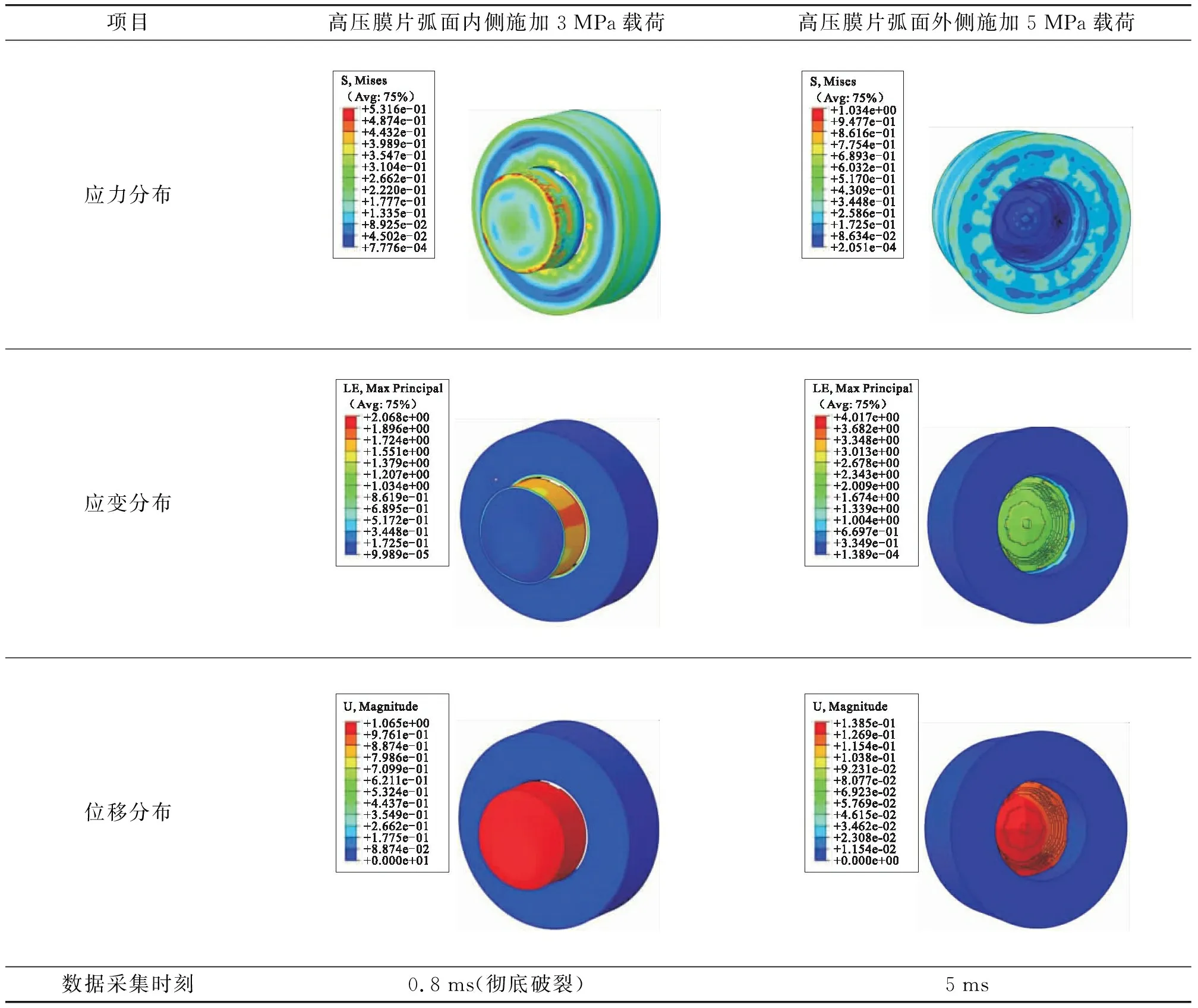

高压防窜火膜片弧形内侧面施加载荷在彻底破裂时刻应力、应变、位移分布情况,以及外侧施加载荷在5 ms时应力、应变、位移分布情况如表2所示。可知,当高压膜片弧面内侧施加3 MPa压力载荷时,在0.8 ms时彻底破裂,此时高压膜片最大应力为0.531 6 MPa,最大应变为2.068,最大位移为1.065 mm,在弧形面与固定端交界处发生破裂;当高压膜片弧面外侧施加5 MPa压力载荷时,在压力持续施加5 ms时,高压膜片最大应力为1.034 MPa,最大应变为4.017,最大位移为1.385 mm。

表2 高压防窜火膜片仿真结果

低压防窜火膜片弧形内侧面施加载荷在彻底破裂时刻应力、应变、位移分布情况,以及外侧施加载荷在5 ms时应力、应变、位移分布情况如表3所示。可知,当低压膜片弧面内侧施加1 MPa压力载荷时,在0.6 ms时彻底破裂,此时低压膜片最大应力为1.259 MPa,最大应变为6.625,最大位移为2.405 mm,与高压膜片情况一致,都在弧形面与固定端交界处发生破裂;当低压膜片弧面膜片外侧施加2 MPa压力载荷时,在压力持续施加5 ms时,低压膜片最大应力为0.776 2 MPa,最大应变为3.967,最大位移为1.559 mm。

表3 低压防窜火膜片仿真结果

高、低压膜片弧形面均压向内侧,发生形变,但未发生破裂,验证了弧形膜片的卸压功能。由于在施加载荷时留有0.6、0.5的安全系数,当一侧药室火药冲破弧形膜片进入低压室时,倒灌到另一侧药室的压力远低于仿真所施加的压力,所以高、低压弧形膜片的设计可以满足所需要求。

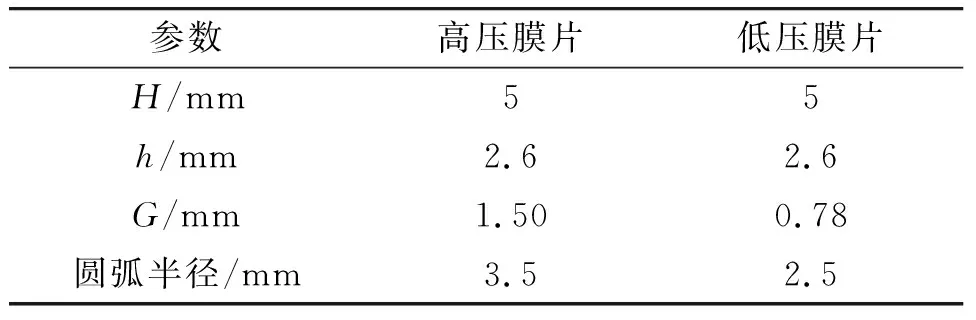

最终确定具体结构尺寸如表4所示。

表4 防窜火弧形膜片具体参数

5 结论

根据双药室内弹道方程,利用数值分析的方法计算双药室高、低压情况下的最大膛压、最大初速和破膜压力,使用三维制图软件绘制出双药室发射装药结构模型,设计满足要求的高、低压弧形卸压膜片并利用显式动力学仿真对所设计的膜片进行仿真分析,得到以下结论:

1)防窜火弧形卸压膜片的双药室发射药结构可以实现防暴枪变初速的功能,可以通过精确调控两药室点火控制时间将弹丸初速控制40.43~98.94 m/s之间,在此范围内可实现以10 m/s为间隔的初速调节。

2)所设计的高、低压膜片可以利用弧形结构卸压,实现防窜火功能。

3)使用防窜火弧形膜片,通过预设破裂压力来实现控压,降低生产制造的成本,提升了使用可靠性。