某型炮射弹发动机金属W环开口方向对密封性能影响的仿真与试验研究

2024-01-05黄龙岳光杨蓓徐义军吴新洲潘玉田

黄龙,岳光,杨蓓,徐义军,吴新洲,潘玉田

(1.南昌航空大学 飞行器工程学院,江西 南昌 330063;2.太原工业学院 自动化系,山西 太原 030008;3.中北大学 智能武器研究院,山西 太原 030051;4.中国航发长江动力有限公司,湖南 岳阳 414001)

W形金属密封环是导弹或火箭弹发动机上较为重要的气体密封件,主要用于发动机高导和机匣间、压气机、燃烧部件和喷嘴等重要气路位置的密封,其密封效果对导弹发动机性能至关重要。W形金属密封环属于复杂薄壁结构,具有回弹性能优异、自紧密封性能良好、位移补偿和吸震能力强等优点[1],因此在世界各国先进导弹或火箭弹发动机中得到了广泛应用。

国外对于W形金属密封环的研究比较成熟,Persson等[2]研究了塑性变形对金属密封件泄漏率的影响;Sarawate等[3]利用W形金属密封环高温试验台研究了轴向位移对金属密封件泄漏率的影响;More等[4]分析了高温下应力对W形密封环性能的影响。国内对于W形金属密封环设计制造的研究仍处于起步阶段,诸多学者利用数值分析软件进行分析,给W形金属密封环的设计及制造工艺研究提供了理论依据[5-7]。龚雪婷等[8]基于有限元分析研究了W环壁厚及预压缩量对密封性能的影响;陈希等[9]基于ANSYS研究了W密封环波数对密封环强度性能的影响;索双富等[10-11]基于ANSYS研究了W形密封环的厚度等结构参数对密封环轴向刚度的影响;李伟平等[12]对金属密封环泄漏率的预测方法进行了研究,分析了金属密封环接触表面的粗糙度、接触应力及接触面积等对W金属密封环泄漏率仿真计算的影响。

W形金属密封环根据开口方向的不同分为内开口环和外开口环,将开口朝里并作用于内侧高压密封的称为内开口环,反之称为外开口环[13]。目前国内外对于W形金属密封环开口方向对密封性能的影响研究较少,在实际应用中也忽略了开口方向的不同会影响密封效果。但在进行导弹发动机气路结构设计时,存在一些可以选择压力作用侧方向的情况,进而需要选择装配W形金属密封环的开口方向。此时应该考虑W环内、外开口的密封性能差异,选择更合适的W环开口方向,以增强密封有效性,从而提高发动机性能。笔者以某型炮射导弹W形金属密封环为例,基于ABAQUS有限元分析软件进行数值仿真研究,分析对比内开口环和外开口环的单位泄漏量,研究开口方向对密封性能的影响。通过发动机密封环综合工况试验台进行密封试验,验证仿真结论的准确性,最后分析导致内外开口W环密封性能差异的原因。笔者研究内容及结论对炮射导弹发动机密封方案设计及W形金属密封环的设计制造技术改进具有很强的指导意义,兼顾其他,可以应用到航空发动机研究,具有很强的使用价值。

1 泄漏量数值仿真计算

1.1 W金属密封环的结构及主要参数

以某型炮射导弹发动机W形金属密封环为研究对象,其结构参数示意如图1所示,三维结构示意如图2所示,W环与法兰密封面接触关系如图3所示。

根据该型号现有W形金属密封环,选取两组内外径大小接近,其他结构参数均相同,开口方向不同的W环作为研究对象,将该型W环分为1#内开口环和2#外开口环,其结构参数如表1所示。

表1 W形金属密封环的结构参数

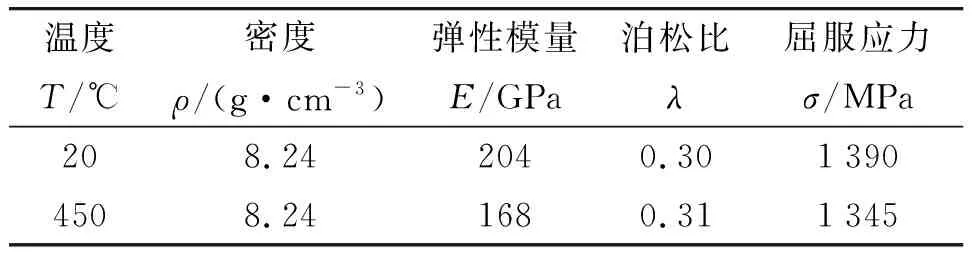

笔者研究的W形金属密封环所用材料为沉淀强化高温镍基合金GH4169。GH4169在高温下仍具有良好的综合性能,是制造W形金属密封环的优良材料[14],其基本力学性能参数如表2所示。

表2 GH4169材料力学基本性能参数

1.2 有限元模型的建立

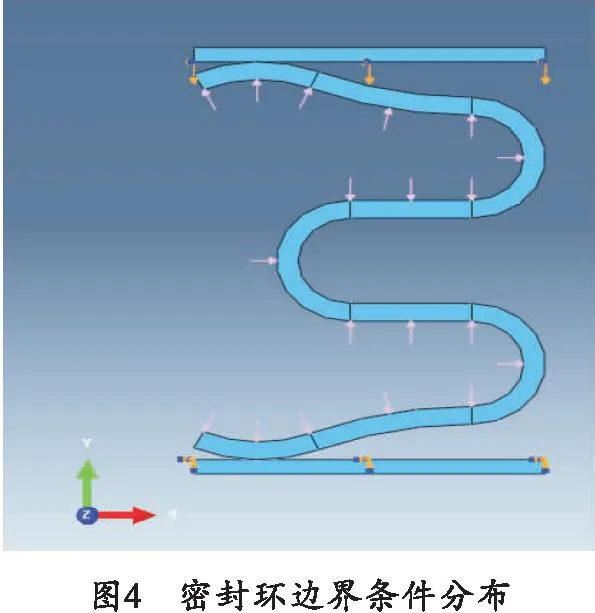

利用ABAQUS有限元分析软件分别对上述1#内开口W环和2#外开口W环进行有限元建模分析。由于W形金属密封环是W形截面绕固定轴旋转而成,不仅属于轴对称结构还是上下对称结构,而且密封环在实际工况下所受到的压力载荷和边界条件都是中心轴对称的,如图4所示。因此将有限元模型简化成平面轴对称模型,既可以提高计算效率也可以保证计算精度[13]。建立金属W环有限元模型后,根据金属W环在炮射弹发动机中的实际工况施加相应的边界条件和载荷。首先在边界条件设置下法兰的轴向位移约束,上法兰施加轴向位移载荷,其次根据金属W环装配方式和发动机实际运行工况设置工作温度和压力载荷。

对W形密封环的性能分析属于复杂的非线性分析,涉及边界条件非线性、材料非线性和几何非线性。W形金属密封环用于平面和凹槽之间法兰中,且都是可变形体,与法兰之间的接触面间既有法向力又有切向力。因此W形密封环和上下法兰在ABAQUS仿真时选用柔体-柔体接触类型,采用面对面接触方式,并使用增广拉格朗日乘子法(Augmented Lagrange Method)以加快模型计算速度。选取W形金属密封环和上下法兰接触的表面作为接触面,同时考虑W形密封环和法兰密封面的接触摩擦影响,故采用标准摩擦类型,摩擦系数为0.15[15]。

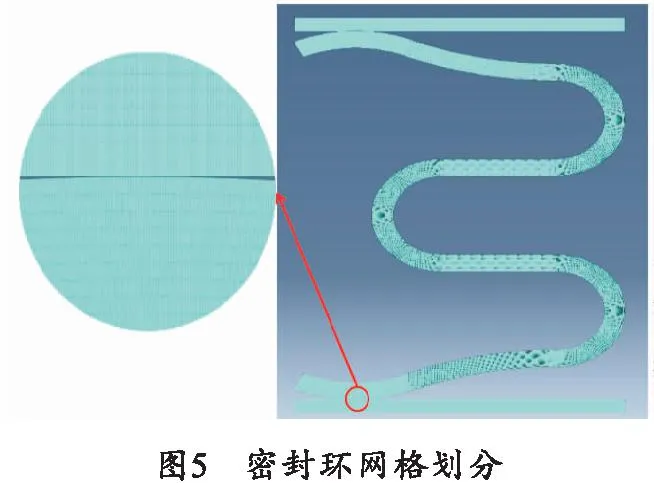

网格划分的单元类型为CAX4R型,即一种4节点双线性轴对称四边形减缩积分单元。在仿真过程中,网格数量、类型、疏密程度和网格质量对仿真准确性具有重大影响。综合考虑计算效率和求解精度必须选择合理的网格数量,对比不同网格尺寸对计算结果的影响和保证网格在变密变疏时计算结果误差在5%内,最终确定密封环的网格单元尺寸为10 μm,接触区域进行网格细化1 μm。以内开口环为例,密封环模型的网格划分如图5所示。

1.3 W形金属密封环泄漏量仿真计算

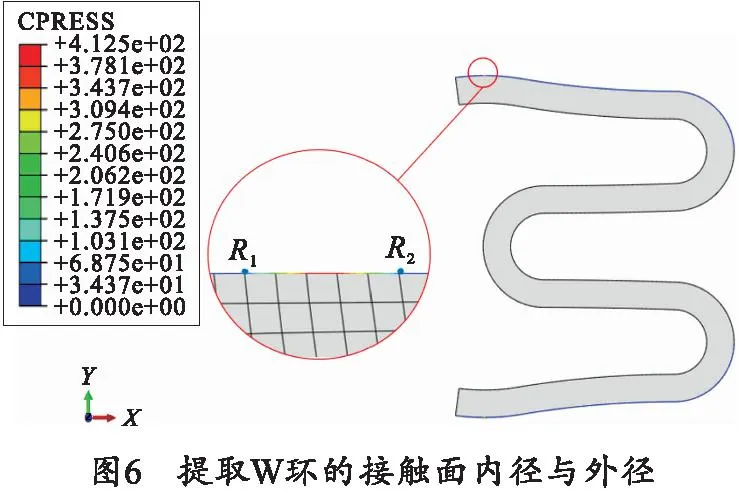

W形金属密封环的泄漏量是衡量其密封性能的关键因素之一。泄漏量是指单位时间内从密封环高压侧流向低压侧的流体质量或体积。当整个密封结构的泄漏量超过某一值后,即可认为密封失效[16]。目前用于计算泄漏量的数学模型主要包括平行圆板模型、三角沟槽模型和多孔介质模型3种,其中平行圆板模型将流体介质通过密封点处的泄漏简化为介质通过间隙高度为h,由圆板内径r1处流至外径r2处的定常、层流流动[17-18]。考虑W形金属密封环的主要泄漏方式是由于密封件与对象件接触面之间存在的微小间隙造成的界面泄漏,本文暂不考虑密封环接触界面粗糙表面特征形状影响[19],因此选用改进的平行圆板数学模型计算W形金属密封环的体积泄漏量。实际上,有效接触内、外径和W形金属密封环的压缩量、压力载荷等因素有关,接触内外径不同会导致单位泄漏量不同,新引入由压缩率和内外压差决定的动态系数γ,则泄漏量的计算公式为

(1)

式中:QV为体积泄漏量(m3/h);γ为动态系数;h为接触面等效间隙(mm);μ为介质空气粘度;P1、P2分别为施加在密封环内外侧的压力;r1、r2分别为密封环工作状态下与法兰接触面圆板的内径与外径,可通过ABAQUS仿真处理得出密封环与法兰面接触应力云图,直接提取接触面网格节点坐标获得[20],如图6所示。

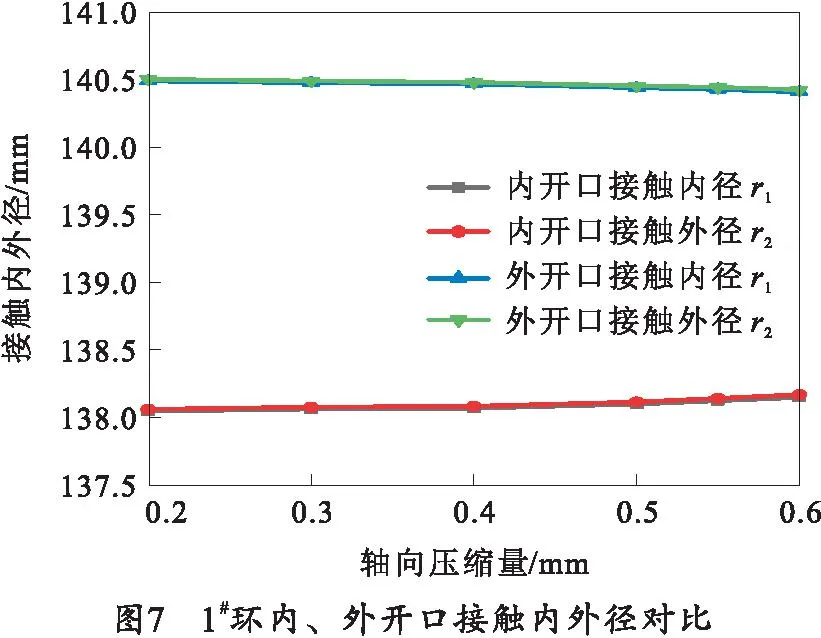

仿真计算泄漏量时,为保证结构参数相同,仅比较不同开口方向下W环密封性能,将1#环和2#环的开口方向均分别设置为内开口和外开口两种形式,并在相同工况载荷下将泄漏量换算成单位长度泄漏量比较其密封性能。以1#环为例,通过ABAQUS仿真将1#环分别设置为内开口和外开口两种形式,在其他结构参数均相同情况下,获得不同轴向压缩量下的密封环与法兰面接触应力云图,再分别提取内外开口两种形式与法兰接触面的内径r1与外径r2,如图7所示。

分析对比发现相同结构参数和载荷条件下的外开口W环与法兰接触面的内径、外径均比内开口W环的更大,实际有效接触圆周长也更大。为方便比较内外开口仿真泄漏量大小,将r1、r2代入式(1),分别计算相同工况下内开口形式和外开口形式的泄漏量QV,根据1#内、外开口W环模型结构和接触面半径r1和r2,计算实际接触圆周长D,将泄漏量QV分别代入式(2),换算成单位长度泄漏量QV/mm(m3·h-1·mm-1)进行比较。

(2)

式中,D为实际接触圆周长(mm)。

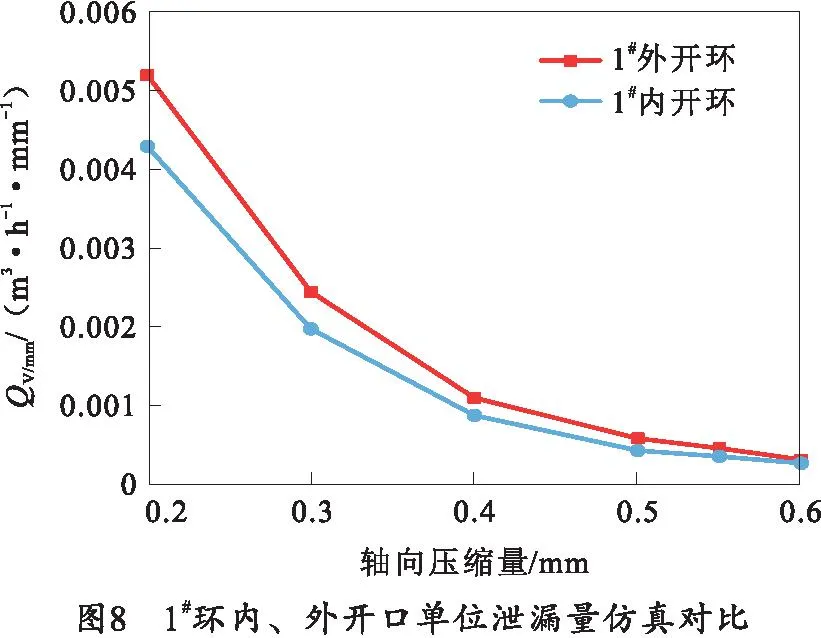

通过式(1)、(2)得出1#环内开口和外开口形式在轴向压缩量分别为0.20、0.30、0.40、0.50、0.55和0.60 mm下的单位长度泄漏量,如图8所示。

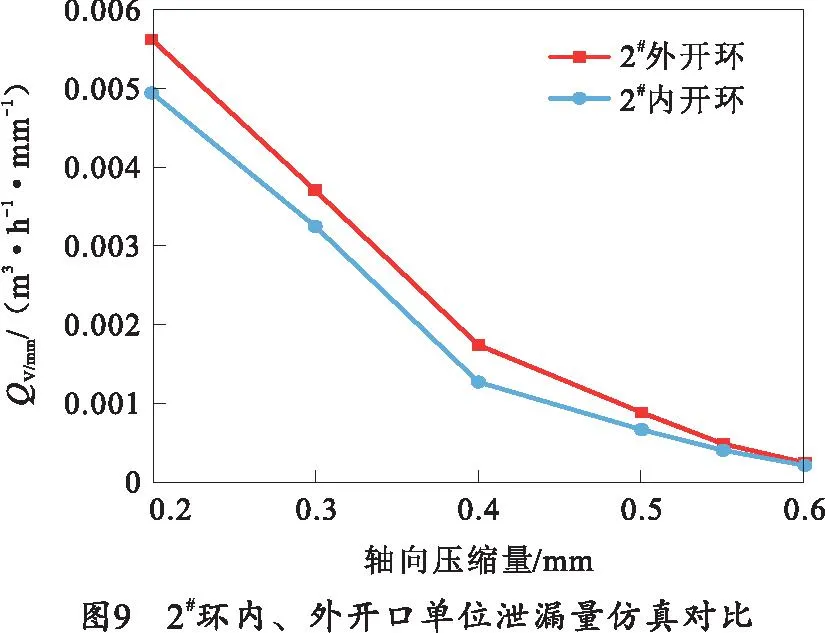

以相同方式,通过ABAQUS分别建立2#环内开口和外开口两种形式仿真模型,获得不同轴向压缩量下的接触内外径,计算出内、外开口两种形式的单位长度泄漏量进行比较,如图9所示。

通过对比两组内、外开口W形金属密封环单位泄漏量的仿真结果,发现相同轴向压缩量外开口W环和内开口W环单位泄漏量相差6.64%~25.63%;随着轴向压缩量增大,内、外开口环泄漏量均减小,两者泄漏量差异变小,在轴向压缩量大于0.5 mm后才能形成良好的密封效果。从仿真计算结果可以看出接触内外径的差别对内、外开口W环的密封性能有所影响,内开口W环密封性能优于外开口W环。

2 密封试验验证

2.1 金属密封环密封试验

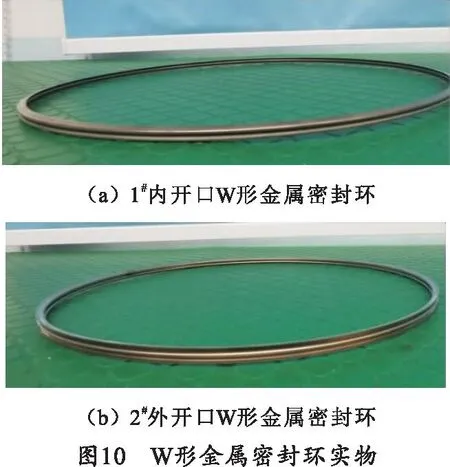

为验证数值仿真分析的可靠性,利用金属密封环综合工况试验台对结构参数相同、尺寸相近的1#内开口和2#外开口W金属密封环进行密封试验,密封环实物如图10所示。

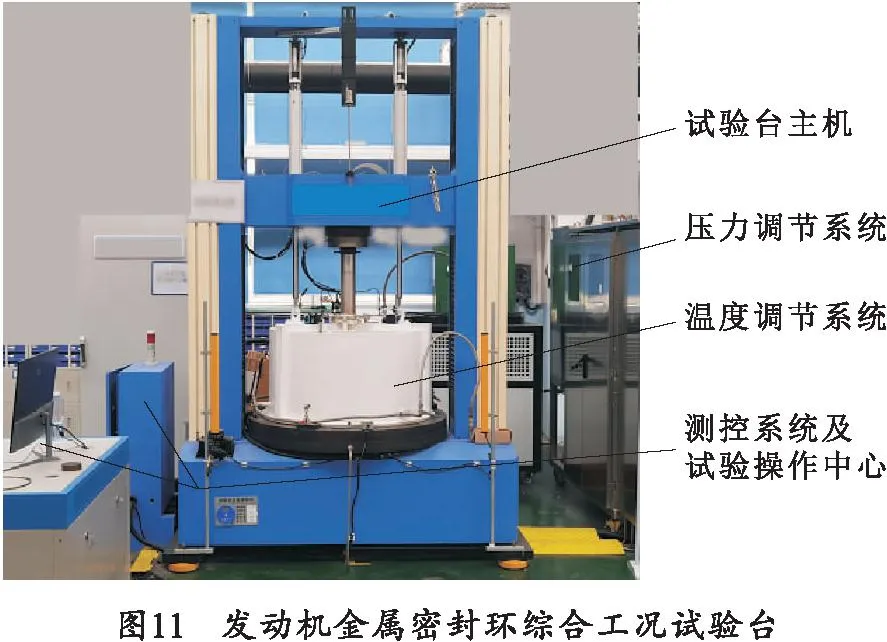

该金属密封环综合工况试验台包括试验台主机、压力调节装置、温度调节装置、测控系统及试验操作中心。发动机金属密封环综合工况试验台如图11所示。密封试验主要是测量在一定压差下不同轴向压缩量的气体泄漏量,密封试验流程如图12所示。

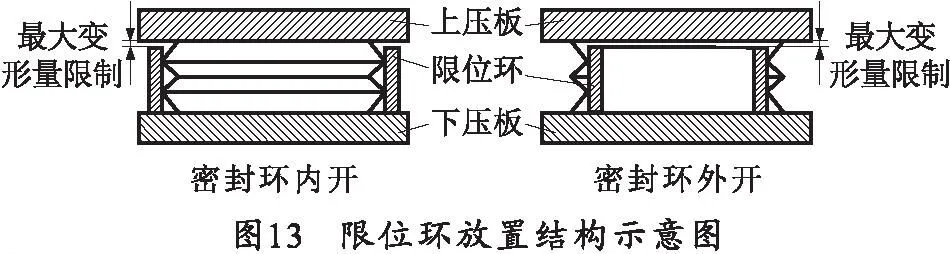

试验过程通过测控系统控制上压板移动,在W形金属密封环内外放置限位环,提供基准并防止过载损坏试验环,如图13所示。利用位移光栅尺高精度的特性控制压板移动,实现内外开口的W形密封环轴向压缩量的精准控制。

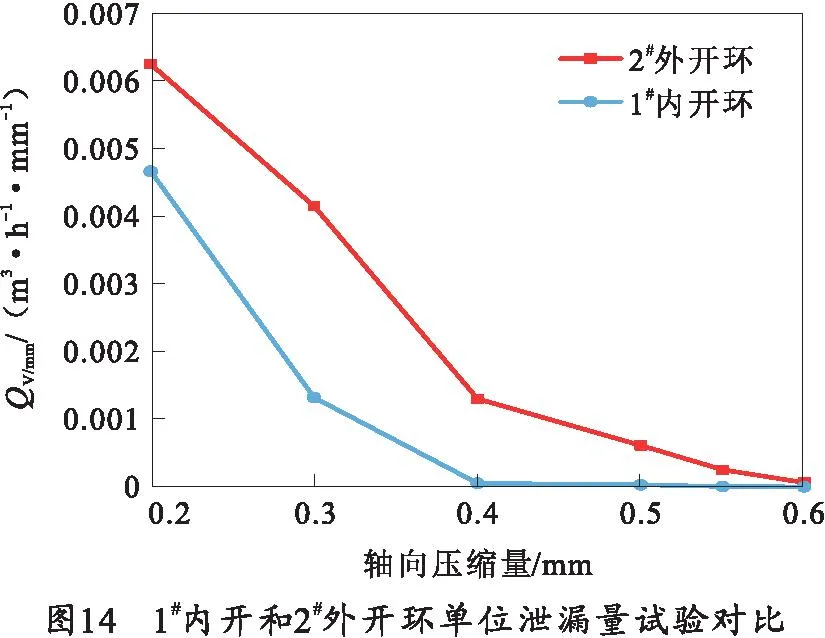

测控系统将密封环压缩量控制达到目标值后,气压控制系统根据1#内开口W环和2#外开口W环的不同选择不同的进气方式,建立内侧高压或外侧高压,压差传感器读取试验环内外压差,待内外压差达到目标值稳定后,通过流量传感器读取泄漏量。试验台所选用的传感器精度高,抗冲击能力强且经过专业校准,可以保证测量的精度。在试验台上分别进行内开口和外开口W环密封试验,依次测量在相同工况下轴向压缩量分别为0.20、0.30、0.40、0.50、0.55和0.60 mm下的泄漏量,通过式(2)换算成单位长度泄漏量,对比内外径尺寸相近、其余结构参数相同的1#内开口W环和2#外开口环密封性能,其试验结果如图14所示。

试验结果表明,在相同工况下轴向压缩量为0.2~0.4 mm时,1#内开口W环明显比2#外开口W环泄漏量更小,密封性能更好;并且在轴向压缩量为0.4 mm以后,1#内开口W环泄漏量接近0且基本达到有效密封,而2#外开口W环在轴向压缩量达到0.55~0.60 mm后,其泄漏量才接近0达到有效密封;2#外开口W环轴向压缩量比1#内开口W环高出2.68%~3.57%才能具备良好的密封效果。在相同工况下内开口W环密封性能优于外开口W环,验证了仿真计算结论的可靠性。

2.2 试验结果分析

将密封试验得到的1#内开口W环和2#外开口W环的单位长度泄漏量分别与有限元仿真计算得到的1#内开口W环和2#外开口W环的单位长度泄漏量进行对比,如图15、16所示。

在轴向压缩量为0.2 mm时,1#内开口环和2#外开口环的仿真泄漏量与试验值偏差较小,分别偏小5.8%、2.6%;在轴向压缩量为0.3 mm时,1#内开口环仿真泄漏量比试验值偏大15.7%,2#外开口环仿真泄漏量比试验值偏小8.1%;1#内开口环在轴向压缩量0.4 mm以后,试验与仿真计算下降趋势略有不同,随着压缩量增大泄漏量基本稳定且接近0形成了有效密封;2#外开口环在轴向压缩量为0.4 mm以后,随着压缩量增大仿真泄漏量比试验值偏大,但仿真泄漏量与试验值下降趋势相似,直到压缩量0.55 mm后接近0形成有效密封。

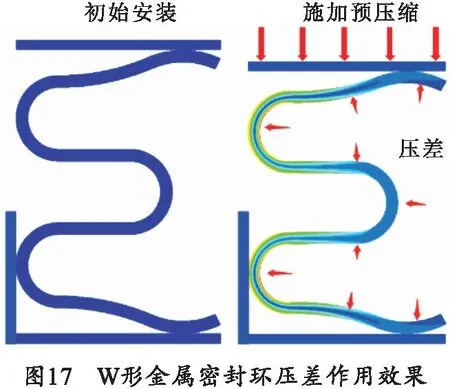

考虑金属密封环在实际工作过程中,轴向压缩量压到一定程度后,压差上升到一定值,内侧高压会对内开口W环内侧有挤胀作用,使内开口W密封环有轴向张开的趋势,增大密封环与上下法兰的接触应力有助于加强密封效果;外侧高压对外开口W环外侧有挤胀作用,同样会增大密封环与上下法兰的接触应力,加强密封效果,因此仿真值比试验值略大,其作用效果如图17所示。

在仿真计算泄漏量时考虑在一定压缩量及压差下W环所受到的挤胀作用力,式(1)中的系数γ就是根据压缩率和内外压差大小来确定的,因此可以减小计算误差。从上述仿真结果与试验结果分析得出,仿真计算泄漏量与采用金属密封环综合工况试验台进行的密封试验所测得的泄漏量是准确可靠的。相同工况及轴向压缩量下,内开W环比外开W环单位长度泄漏量更小、密封性能更好。

3 开口方向对W环密封性能影响分析

W形金属密封环密封性能的影响因素主要有W环的轴向压缩量、壁厚、接触面内外径、外压等。陈希等[9]、索双富等[10]的研究也表明,轴向压缩量、接触面内外径和壁厚会影响W环密封面的接触面积、接触应力,从而影响其密封性能。

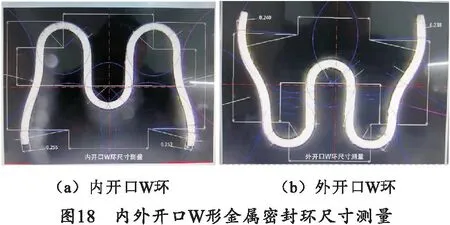

从建模仿真结果分析,相同结构参数及工况下外开口W环与法兰接触面内外径比内开口W环的更大,会导致外开口W环单位泄漏量大于内开口W环,影响W形金属密封环密封性能。从W形金属密封环制造工艺分析,因为W形金属密封环普遍采用滚压成型工艺,在滚压成型过程中外开口W环的边缘是外翻拉伸引起接触面壁厚变薄,而内开口W环边缘内翻受到挤压使接触面壁厚会变厚,最终导致相同轴向压缩量下,外开口W环密封面的接触应力更小,密封性能降低。对两组W环的边缘壁厚进行光学成像尺寸测量,1#内开口W环边缘壁厚为0.252~0.255 mm,2#外开口W环边缘壁厚为0.238~0.240 mm,如图18所示。因此外开口W环边缘壁厚薄于内开口W环是W形金属密封环密封性能差异的影响因素之一。

外开口W环比内开口W环所需的轴向压缩量更大才能取得良好的密封效果。但在施加轴向压缩量时应该考虑W环本身的最大强度极限,若轴向压缩量过大会使W金属密封环产生塑性变形,进而导致环的回弹性能降低,降低密封环使用寿命,不利于密封。

4 结束语

以某型W形金属密封环为研究对象,基于ABAQUS有限元分析软件对W环内开口和外开口的泄漏量进行数值仿真分析,并通过发动机金属密封环综合工况试验台进行密封试验验证,得出相同工况下内开口W环密封性能优于外开口W环,并从W形金属密封环建模仿真和制造工艺分析了开口方向对W环密封性能影响因素。

相同工况下内开口W环密封性能优于外开口W环及其影响因素的研究结论,可为航空发动机做密封方案设计以及W形金属密封环设计和制造提供参考。在可以选择装配W形金属密封环开口方向的情况下,尽量采用内开口W形金属密封环,可以提高其使用寿命有利于密封。在以后的W形金属密封环设计和制造中,对于已确定结构的W形金属密封环,可以针对外开口环进行优化设计或者在制造工艺中加以改进,以提高其密封有效性。

综上,本文研究内容与结论对某型发动机密封方案设计及W形金属密封环的设计制造具有很好的现实意义和应用价值,对于推动火炮发射火箭弹的研究具有重要的工程研究价值。