一级气体炮制退器的流场仿真与性能研究

2024-01-05廖国柔马国鹭张浩陈万华宗建宇李中杨

廖国柔,马国鹭,张浩,陈万华,宗建宇,李中杨

(1.西南科技大学 制造过程测试技术教育部重点实验室,四川 绵阳 621010;2.中国空气动力研究与发展中心,四川 绵阳 621000)

炮口制退器作为一种炮口装置,是控制后效期火药气体流量分配、气流方向和气流速度的排气装置[1-2]。它的作用是减小射击时火药气体作用于后坐部分的冲量,从而可有效地减小火炮后坐动能和炮架的射击载荷。其结构较简单,一般由1~2个腔室组成,腔室前方是中央弹孔,两侧为设有侧孔和挡板,按照结构形式可分为冲击式、反作用式和冲击反作用式3种[3-4]。

近年来,针对制退器流场形态的研究受到国内外学者的密切关注[5-7]。张焕好等[8]基于三维非定常Euler方程,对开腔式膛口制退器的流场进行了数值模拟,根据数值计算结果对制退效率进行了计算,其结果与相关试验计算结果相符;李鹏飞等[9]通过设置监测点对膛口装置附近的压力值进行了研究;余海伟等[10]建立制退器有限元仿真模型,通过流场仿真与流固耦合分析,研究了膛口流场发展、冲击波以及制退效率等;王惠源等[11]基于非定常可压缩气体流动方程,对有/无膛口旋转制退装置的膛口流场进行了数值仿真,并对弹丸的增速规律进行了计算。

综上所述,当前对炮口制退器的研究主要集中于热武器的炮口流场[12-14],而对于一级气体炮制退器的流场研究还相对较少。鉴于此,笔者以一级气体炮制退器为研究对象,基于三维非定常Navier-Stokes方程,采用标准的k-ε湍流模型并结合动网格技术,研究了一级气体炮制退器的气流流场以及制退效率,为后期一级气体炮制退器的设计奠定理论基础。

1 计算模型

1.1 理论方程

采用三维非定常Navier-Stokes方程描述制退器口部气流流动,即控制方程为

(1)

(2)

式中:U=[ρ,ρu,ρv,ρω,e]T;

F=[ρu,ρu2+p+σx,ρuv+τxy,ρuw+τxz,

(e+p)u+uσx+vτxy+wτxz-qx]T;

G=[ρv,ρuv+τyx,ρv2+p+σy,ρvw+τyz,

(e+p)v+uτyx+wτyz+vσy-qy]T;

H=[ρw,ρuw+τxz,ρvw+τyz,ρw2+p+σz,

(e+p)v+uτxz+vτyz+wσz-qz]T,

式中:γ为气体绝热指数(取值γ=1.41);ρ为气体密度;p为气体压强;u、v、w和e分别是笛卡儿坐标系下x、y和z方向的速度分量和单位质量气体的总能。

假设气体为理想空气,气体满足气体状态方程:

p=ρRT,

(3)

式中,R为气体常数。

考虑一级气体炮流场气流速度较高,处于复杂的湍流状态,仿真计算时采用标准的k-ε湍流模型。

1.2 网格划分与边界设定

建立外径130 mm、长度272.5 mm的反作用式炮口制退器结构模型,其孔径分别为10,16,22 mm,侧孔倾角为120°,呈圆形45°交叉分布,共8排,分为每排4个侧孔和每排3个侧孔两种类型,且每排侧孔均呈水平直线等间距分布,如图1所示。

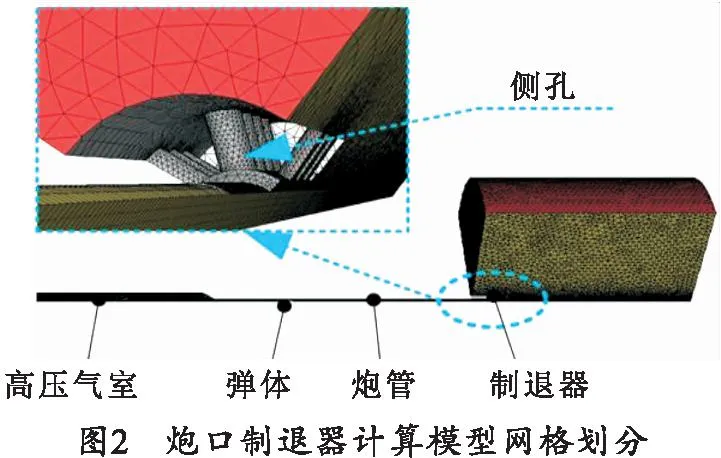

一级气体炮制退器的计算模型如图2所示,由高压气室、弹体、炮管、制退器和空气域组成。

考虑制退器对称结构,为了减小计算量,采用四分之一的简化模型进行数值模拟。整个计算域网格划分采用混合网格的方法,高压气室和弹体区域静止不动,制退器部分结构复杂且不规则,均采用四面体网格;其余部分形状规整,采用六面体网格。制退器侧孔边缘、弹体周围区域对仿真计算产生较大的影响,因此进行网格加密处理,以提升仿真区域的网格质量。通过试算,网格总数量为55.39万。

为了模拟弹体相对炮管及制退器的运动过程,弹体质量为1.0 kg,计算过程中只考虑弹体沿发射炮管方向的平移,弹体轨迹区域采用铺层的动网格技术。时间步长设为0.01 ms,初始温度为300 K,赋予高压气室区域25 MPa的理想空气,在初始时刻,弹体静止处于炮管内,距离高压气室477 mm的位置,其左侧为高压,右侧设为常压状态;空气域周围设为压力出口边界,表压力为0,壁面均假定为静止绝热条件。

1.3 网格无关性验证

将一级气体炮制退器计算模型的初始及边界条件设为一致,弹前空气域设为标准大气压时,改变划分网格的总数量分别为420 983,553 925,731 181时,通过仿真可获得弹体冲出炮口时对应的速度为382.75,383.99,384.13 m/s。随着网格数量的增加,弹体速度的增长趋势逐渐减小。因而网格数目超过55万后,计算精度已相对较高,由此确定网格划分的总数量为553 925。

1.4 数值方法验证

为了验证上述数值模拟方法的正确性,搭建了一级气体炮制退器性能实验研究测试平台,主要由工控机、高压供气系统、一级气体炮发射装置、制退器、高速相机设备、三轴加速度传感器及计算机采集系统这几大部分构成,其实验示意图如图3(a)所示,实验现场图如图3(b)所示。

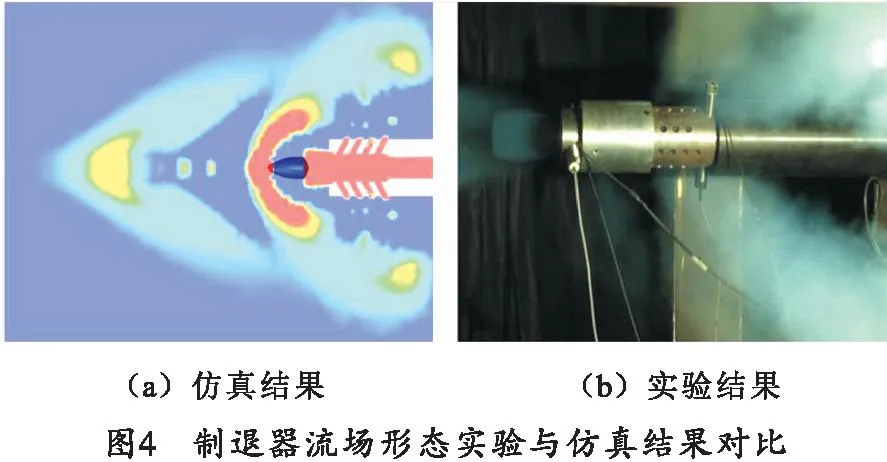

在发射压力为7 MPa的条件下开展实验,通过高速相机设备拍摄一级气体炮制退器流场变化。以弹体离开炮管口部端面进入制退器为零时刻,将t=1.0 ms时的仿真结果与实验结果进行对比,如图4所示,可知仿真结果与实验结果高度吻合,从而验证了数值方法的正确性。

2 仿真结果分析

2.1 有/无炮口制退器的流场分析

2.1.1 无炮口制退器的流场分析

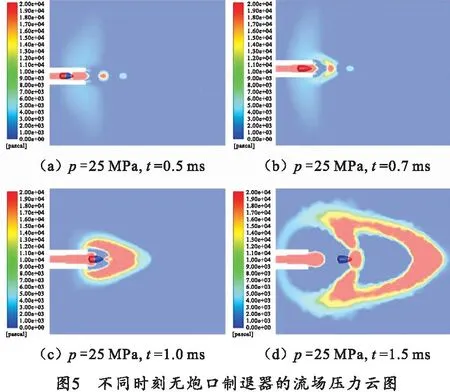

由于研究对象为非定常流问题,因此,在弹体发射瞬间,忽略弹体与发射炮管间摩擦阻力对流场的影响,通过设计时间步长来研究高压气体后效期的流场分布情况。图5为无制退器时气体炮口流场在不同时刻的流场变化云图。

由图5可知,在0.5 ms时,弹体仍在炮管内加速飞行,压缩弹前空气,并在炮口正前方形成初始冲击波,如图5(a);在0.7 ms时,弹体即将飞离炮管口部端面,可以看到炮管口部流场形态已经初步形成,气体压力主要集中于弹体正前方区域,随后向两翼逐渐递减,如图5(b);在1.0 ms时,弹体已经飞离炮管口部端面,炮管内剩余的高压气体以较高的速度瞬间膨胀而出,同时与炮管口部周围的气流发生剧烈碰撞,在弹体周围形成一个“椭圆形”气流冲击波,并以炮管口部为中心向四周传播,但由于高压气体发生快速膨胀,气流会推动弹体在空气中继续做加速运动,也会对炮管口部端面产生巨大的反向作用力,如图5(c);在1.5 ms时,弹体加速完成,将克服空气阻力继续向前飞行,周围的气流也会逐渐衰减,形成一个“D形”的气流流场,直至最终消失,如图5(d)。

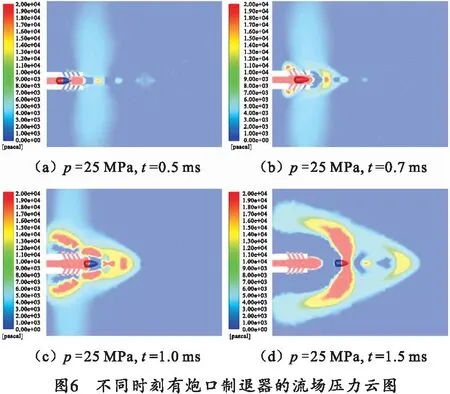

2.1.2 有炮口制退器的流场分析

以孔径16 mm为例,有炮口制退器的流场相比于无炮口制退器的流场会复杂很多,且流场形态也有较大差异,如图6所示。当弹体飞离制退器炮口壁面前,气流首先在制退器正前方形成正激波,如图6(a);随后由于侧孔的导向作用,会从侧孔向侧后方倾斜喷出,形成明显的射流激波,使得弹体正前方的主激波强度明显减弱,同时侧孔射流激波的发展速度明显快于弹体前方主激波的发展速度,如图6(b);当弹体即将飞离制退器炮口壁面时,部分气体由弹体前方喷出形成弹前激波,该激波与射流激波产生叠加作用汇聚在制退器炮口壁面外围形成复杂的瓶状激波,向四周逐渐扩散,如图6(c);当弹体由中央弹孔射出后,炮管内剩余的高压气体瞬间膨胀喷出,形成二次激波,使得弹体继续向前加速飞行,随后二次激波继续扩散逐渐衰减,直至最终消失,如图6(d)。

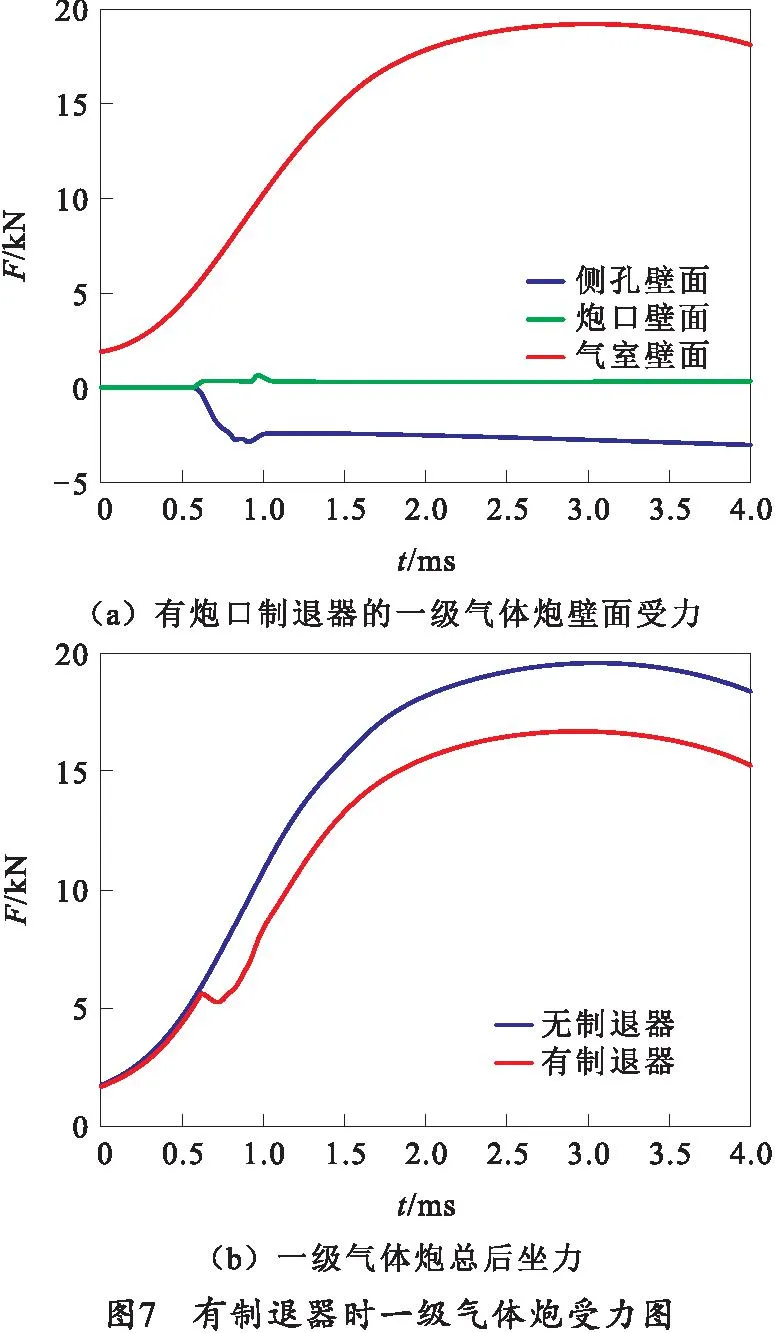

在仿真过程中,通过监测一级气体炮制退器的侧孔壁面、制退器炮口壁面以及高压气室壁面的受力情况,得出有/无制退器的总后坐力随时间的变化曲线,如图7所示。

由图7(a)可以看出,带有炮口制退器的后坐力主要来源于弹体在飞离制退器前高压气体对气室内壁面产生的力和弹体飞离制退器后剩余的高压气体迅速膨胀对制退器炮口壁面产生的作用力,以及制退器侧孔壁面受到的力,其中气室壁面受力的最大值约为19.194 kN,制退器炮口壁面的作用力约为0.380 kN,而侧孔壁面受到的力约为-2.806 kN,为反作用力。由图7(b)可以看出,有炮口制退器的最大总后坐力为16.768 kN,相比于无炮口制退器的最大总后坐力19.630 kN,减小了14.7%。

2.2 孔径对制退器流场形态的影响

发射压力为25 MPa,侧孔倾角为120°时,探究不同孔径下制退器的流场形态,如图8所示。由图8可知,由于制退器侧孔的导向作用,使得进入侧孔的射流激波气流方向均向侧后方倾斜,且整个流场动态发展过程基本一致。但在同一时刻,随着孔径的增加,进入侧孔通道的气体碰撞会更加激烈,每一股射流激波的覆盖范围也会更广,但中央弹孔正前方的主激波会明显减弱,如图8(a)、(d)、(g)和图8(b)、(e)、(h)。这是由于孔径的增加使得进入侧孔的气流量逐渐增多,中央弹孔喷出的气流量逐渐减小,即侧孔射流激波获得的能量增加,中央弹孔主激波获得的能量减小所致。

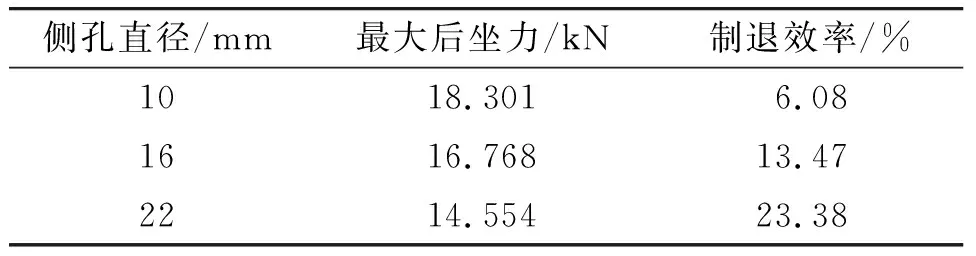

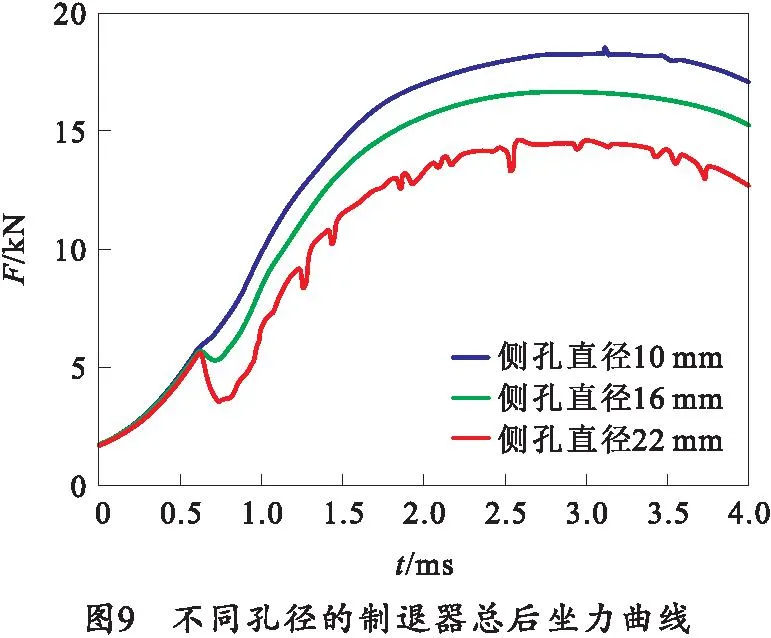

在仿真过程中,通过监测一级气体炮制退器的侧孔壁面、制退器炮口壁面以及高压气室壁面的受力情况,得出不同孔径下制退器总后坐力随时间的变化曲线,如图9所示和表1所示。

表1 不同孔径的制退器最大后坐力及制退效率

由图9和表1可知,随着孔径的增大,一级气体炮所受的最大后坐力会显著减弱,并且制退器效率也会随孔径的增加呈正相关逐渐增大,这是由于孔径的大小会直接影响进入中央弹孔通道和侧孔通道的气流量的分配比,对制退器会产生不同的轴向反作用力,当孔径增加,偏转进入侧孔通道的气流量增加,产生的制退力也越大,进而制退效率也会提高,即当孔径为22 mm时,发射压力为25 MPa,此时制退效率将达到23.38%。

3 结论

基于三维非定常Navier-Stokes方程,结合多区域动网格技术,对炮口制退器的流场进行了数值模拟,得出如下结论:

1)仿真分析了有/无炮口制退器冲击波的形成、发展和衰减的整个演变过程,揭示了初始冲击波、主激波、射流激波、弹前激波、二次激波之间的相互作用机理。

2)当发射压力为25 MPa,制退器的侧孔倾角为120°,侧孔直径为16 mm时,有炮口制退器的最大总后坐力为16.768 kN,相比于无炮口制退器的最大总后坐力19.630 kN,减小了14.7%。

3)随着孔径的增加,改变了进入中央弹孔通道和侧孔通道的气流量分配比,即进入侧孔通道的气流量会增加,产生的制退力会越大,制退效率也会提高,当孔径为22 mm,发射压力为25 MPa时,此时制退效率将达到23.38%。

综合上述分析,笔者对炮口制退器的流场形态和制退效率进行了分析,为后续一级气体炮制退器的方案设计和结构优化具有重要的指导意义。