钐掺杂MnCeTiOx 在NH3-SCR 过程中活性及抗硫性影响

2024-01-05张启尧吕树依张爽爽黄永民

张启尧, 吕树依, 张爽爽, 黄永民

(华东理工大学特种功能高分子材料及相关技术教育部重点实验室, 上海 200237)

随着城市化进程的发展,化石燃料或将持续成为人类生活与生产能源的重要来源。然而不加节制地消耗化石能源将会导致氮氧化物(NOx)排放的加剧[1]。NOx一直是燃煤电厂和汽车尾气排放的主要大气污染物之一,它会带来许多环境问题,诸如酸雨、光化学烟雾、臭氧消耗和温室效应等,不仅危害人类健康,还会对生态系统造成不利影响[2-5]。如何去除NOx已成为近年来研究的热点。到目前为止,越来越多的去除NOx的技术被开发并趋于成熟,其中选择性催化还原(SCR)已被证明是在固定源如电厂、工业锅炉、炼钢厂中去除NOx的有效方法[6]。利用NH3选择性催化还原(NH3-SCR)的方法去除NOx不仅效率高,而且运行稳定,受到研究者的广泛关注。

V2O5-WO3/TiO2是NH3-SCR 反应中应用最广泛的催化剂[7],其操作温度为300~400 ℃。为了保持较高的反应温度,脱硝工段需要安装在烟气出口附近。但是该区域反应环境复杂,在发生催化还原反应时,烟气中同时存在SO2和粉尘等对催化剂性能影响较大的因素。另外,由于某些工厂烟气净化工段的操作温度低至100~200 ℃,只能依靠加热烟气来达到催化剂的工作温度,进一步消耗了大量能源[8]。因此,在脱硝领域迫切需要寻找一种在较低温度下仍具有高催化活性的催化剂。

近年来,MnOx因具有优异的低温选择性以及催化活性被广泛研究。Mn 元素具有多种价态,不同价态的MnOx具有还原与转移电子的能力[9]。He 等[10]的研究表明,由于催化剂对NH+的卓越氧化脱氢活性,Mn 基氧化物催化剂降低了速率控制步骤(NH2NO 形成)的能量壁垒,因而低温活性优于其他催化体系。研究结果还表明,Mn 价态越高,其催化还原活性越好[5]。但是MnOx的抗SO2和抗H2O 中毒性能较差,难以应用在工业生产中。因此保护MnOx活性,并提高其抗SO2中毒的性能,是研究低温SCR 催化剂的重点。

Mn 基低温催化剂的研究历来有许多不同的方法,通常利用稀土金属或过渡金属改性Mn 基催化剂,从而改善其稳定性。Zhang 等[11]以粉煤灰为载体,采用浸渍法制备了Mn-Ce 催化剂,结果表明Mn 与Ce 同时负载形成了Mn-O-Ce 固溶体,促进了反应的进行,且抗硫性能也得到提升。Wang 等[12]制备了一系列Mn、Fe 负载V-Ce-Ti 催化剂,其中Mn的加入可以提高催化剂的低温活性,但是抗硫性较差,而负载Fe 后,抗硫性有极大的提升。Huang 等[13]通过对Ti 金属有机框架定向保护刻蚀,成功地将Mn 和Ce 分别负载于Ti 纳米笼表面与空腔中,处于纳米笼内的Mn 提供了低温活性,处于纳米笼外的Ce 提供了优异的抗水性和抗硫性,在一定程度上抑制了MnOx的还原。Wang 等[14]采用浸渍法制备了Sm-Fe-Mn-Ce/AC 催化剂,测试了其抗中毒能力,结果表明Sm-Fe-Mn-Ce/AC 通过保护表面活性氧物种,促进反应物的氧化和活化,提高了其抗铅性能。

目前大部分工作是研究过渡金属以及稀土金属的改性,但是对于Sm 稀土金属掺杂的催化剂抗硫性测试鲜有报道。本文采用溶胶-凝胶法制备了SmnMnCeTiOx催化剂(n为Sm 与Ti 的物质的量之比,n分别为0.06,0.08,0.10,0.12),并使用 X 射线衍射(XRD)、氨程序升温脱附(NH3-TPD)、扫描电子显微镜(SEM)、X 射线光电子能谱(XPS)、氢气程序升温还原(H2-TPR)、氨程序升温脱附(NH3-TPD)等表征手段对催化剂进行表征,研究 Sm 对 MnCeTiOx催化剂活性及抗硫性能的影响。

1 实验部分

1.1 实验原料

钛酸四丁酯 (C16H36O4Ti)、乙酸(CH3COOH) 、六水 合 硝 酸 铈 (Ce(NO3)3·6H2O)、 六 水 合 硝 酸 钐(Sm(NO3)3·6H2O) ,优级纯,阿达玛斯试剂有限公司;无水乙醇 (C2H5OH) ,分析纯,上海泰坦科技股份有限公司;硝酸锰(Mn(NO3)2) 溶液,质量分数49.0%~50.0%,上海泰坦科技股份有限公司。

1.2 催化剂制备

用溶胶-凝胶法制备掺杂Sm 的MnCeTiOx催化剂SmnMnCeTiOx。首先,量取5 mL 钛酸四丁酯和2.5 mL 无水乙醇,混合,搅拌0.5 h,标记为溶液A。量取1.4 mL 硝酸锰溶液、2.5 mL无水乙醇、2.5 mL乙酸、1 mL 超纯水倒入另一个烧杯中,混合均匀标记为溶液B。随后将0.638 3 g 六水合硝酸铈和适当比例的六水合硝酸钐加入溶液B 中,搅拌均匀,标记为溶液C。将溶液C 缓慢滴加到溶液A 中,持续搅拌4 h 后,静置过夜。然后将混合溶液于105 ℃油浴烘干,所得干胶经研磨得到催化剂前驱体。该前驱体经管式炉空气氛围下以2 ℃/min 的升温速率在500 ℃下焙烧3 h,最终得到成品SmnMnCeTiOx。MnCeTiOx催化剂的制备方法与SmnMnCeTiOx催化剂大致相同。MnCeTiOx中Mn、Ce、Ti 元素的物质的量之比为0.4∶0.1∶1。在随后的研究中,SmnMnCeTiOx命名为SnMCT 催化剂,MnCeTiOx命名为MCT 催化剂。

1.3 催化剂活性评价方法

采用自制的固定床反应器测试催化剂的反应活性。选取0.2 g 催化剂置于内径为0.8 cm 的石英管中,然后通入由钢瓶气模拟获得的混合烟道气,通过质量流量计控制各反应气体的体积分数如下:φ(NO)=0.05%,φ(NH3)=0.05%,φ(O2)=5%,φ(SO2)=0.01%(如果使用),N2作为平衡气。气体流量设置为200 mL/min,体 积 空 速(GHSV) 为50 000 h-1。尾 气(除NH3、H2O 后)中NO的体积分数通过赛默飞世尔科技公司制造的NOx烟气分析仪收集测定。利用如式(1)计算催化剂的NO 转化率(XNO):

其中:φ(NOin)为进入反应装置前烟气中NO 的体积分数,φ(NOout)为反应后尾气中NO 的体积分数。

1.4 催化剂表征

催化剂物相组成与晶体结构:采用D/max2550 VB/PC 型XRD 仪(日本理学电机公司)测试,CuKα为射线源,扫描范围10°~80°。

BET 比表面积测试:采用Autosorb iQ 型比表面积分析仪(美国康塔仪器公司)测试,在300 ℃下真空脱气3 h、77 K 条件下进行测试,吸附质气体为N2。

催化剂形貌以及结构分析:采用SEM(日本日立公司,S-3400N 型,放大倍数为5~300,分辨率为3.0)和 能 谱 仪(美 国EDAX 公 司133 ev/Falion 60S 型)测试。

催化剂氧化还原分析:采用AutoChem II 高性能全自动化学吸附仪(美国麦克仪器公司)在配备有热导检测器(TCD) 的常规设备中进行H2-TPR 测试。其中测试样品的用量为50 mg,200 ℃下使用 N2(流量 为 30 mL/min)预 处 理2 h 后 降 至 室 温,再 切换H2至流量超过30 mL/min,并以10 ℃/min 的加热速率从100 ℃升至800 ℃进行测试。

催化剂表面酸强度分析:采用AutoChem II 高性能全自动化学吸附仪(美国麦克仪器公司)在配备有热导检测器(TCD) 的常规设备中进行NH3-TPD 测试。 400 ℃下用N2预处理1 h 后冷却至50 ℃,用NH3吸附至饱和,然后用 N2吹扫以去除物理吸附的NH3,最后以10 ℃/min 的加热速率升温至500 ℃进行测试。

催化剂表面元素含量与价态分析:采用XPS(英国Thermo Fisher 公司,ESCALAB250Xi 型,分辨率>3 μm)进行测试,以Al Kα为射线源。

2 结果与讨论

2.1 催化剂活性

图1 (a) 示出了不同催化剂时NO 转化率与温度之间的关系。可以看出,与其他几种Sm 掺杂的催化剂相比,90~160 ℃时S0.12MCT 催化剂的NO 转化率下降幅度较大,说明适当的Sm 掺杂有利于反应的进行,过量的表面Sm 位点会影响催化剂低温性能,即随着Sm 掺杂量的增加,催化剂性能先高后低,呈现火山型曲线变化。在120~270 ℃温度区间内S0.10MCT 催化剂的催化活性均优于MCT 催化剂,且在温度高于180 ℃时,其催化作用下NO 的转化率不低于98%。因此,在后续实验中使用MCT 催化剂与S0.10MCT 催化剂作为研究对象。

图1 不同催化剂样品的催化活性(a)以及 S0.10MCT 与MCT 催化剂抗硫性比较(b)Fig.1 Catalytic activity of different catalyst samples (a) and comparison of sulfur resistance between S0.10MCT and MCT catalysts (b)

在烟气净化工段末尾,仍会存留部分未去除的SO2,因此,研究NH3-SCR 催化剂对SO2的抗失活性能极其重要。图1 (b) 示出了S0.10MCT 催化剂抗硫中毒能力,测试温度180 ℃,在催化剂测试稳定1 h 后通入体积分数为0.01%的SO2。结果表明,通入SO2后,MCT 催化剂的NO 转化率从91.98%大幅下降至59.06%。经Sm 改性的S0.10MCT 催化剂在通入SO2时,NO 转化率从97.83% 增加至98.40%。这是由于SO2被吸附后增加了新的酸性位点,从而小幅提升了催化剂活性[15-16]。在SO2通入的10 h 内活性下降缓慢,NO 转化率仅降低2.17%,表明适量的Sm 的掺杂可以显著提升催化剂抗硫中毒性能。关闭SO2后,S0.10MCT 催化剂作用下NO 转化率由96.02%恢复至98.27%,这表明S0.10MCT催化剂的失活是可逆的,可能是少量弱吸附的SO2或硫酸盐物种脱附所导致[15],证明Sm 对催化剂抗硫中毒性能有着优异的表现。

2.2 催化剂比表面积及孔道结构

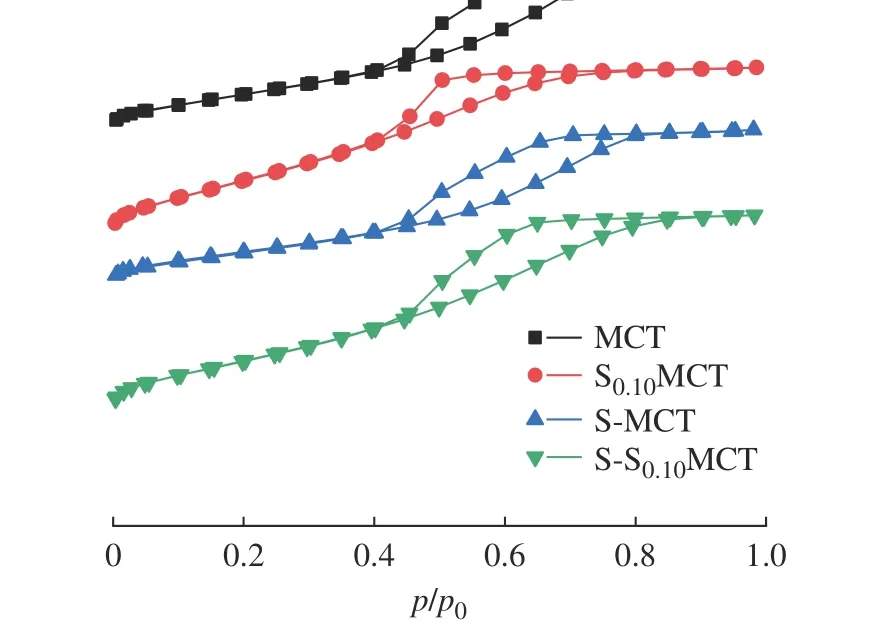

图2 示出了MCT、S0.10MCT 催化剂在硫中毒测试前后的N2吸附-脱附等温线,其中硫中毒后的MCT、S0.10MCT 催化剂分别以S-MCT、S-S0.10MCT 表示。结果表明4 种催化剂的N2吸附-脱附等温线符合典型的IV 型曲线,且伴有明显滞后环。此外,S0.10MCT 相较于MCT 催化剂吸附等温线形状有所改变,说明Sm 的掺杂一定程度上改变了催化剂的结构,但依旧属于介孔结构。

图2 不同催化剂样品的N2 吸附-脱附等温线Fig.2 N2 adsorption-desorption isotherms of different catalyst samples

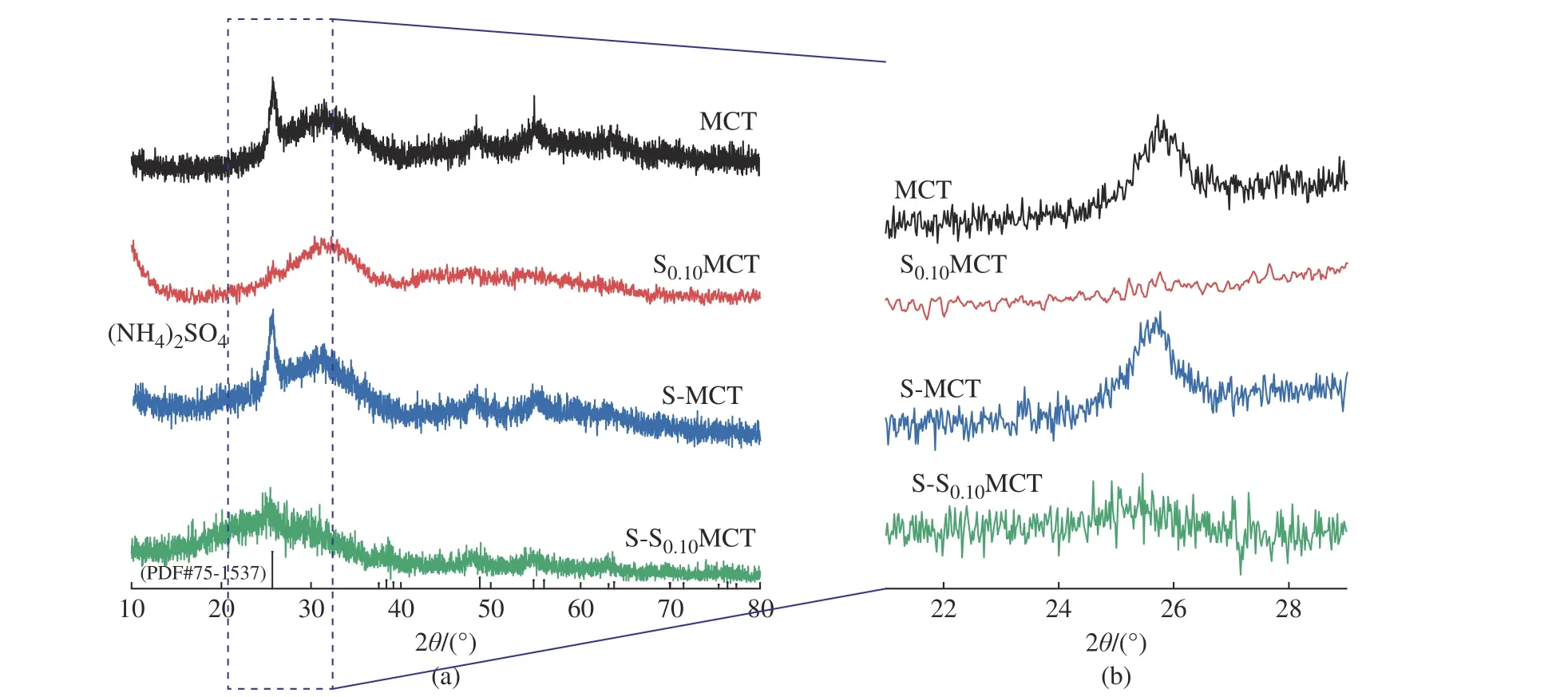

根据国际纯理论和应用化学联合会(IUPAC)的定义滞后环属于H2型。此种类型滞后环所反映的孔道结构较为复杂,可能包含密堆积球形间隙孔、孔径分布不均匀的管状孔及“墨水瓶”形孔[17]。表1 示出了不同催化剂的比表面积和孔体积的测试结果。经过Sm 改性的MCT 催化剂(S0.10MCT)比表面积由改性前的102.8 m2/g 增加至152.3 m2/g,说明Sm 掺杂有利于提高催化剂的比表面积。高比表面积对催化剂的性能提升有一定的帮助,这与催化剂活性测试结果一致。同时S0.10MCT的孔体积相比MCT 也有所增加,而掺杂Sm 后平均孔径几乎保持不变,证明掺杂Sm 可以改善MCT 催化剂的孔道结构,从而提升催化剂比表面积。从表1 还可以看出,经过抗硫性测试后,两种催化剂比表面积相比测试前均有不同程度的下降,这可能是因为SO2在催化剂表面形成了硫酸盐和亚硫酸盐沉积,从而覆盖表面活性位点以及引起孔道堵塞。

表1 催化剂孔结构Table 1 Pore structure of catalysts

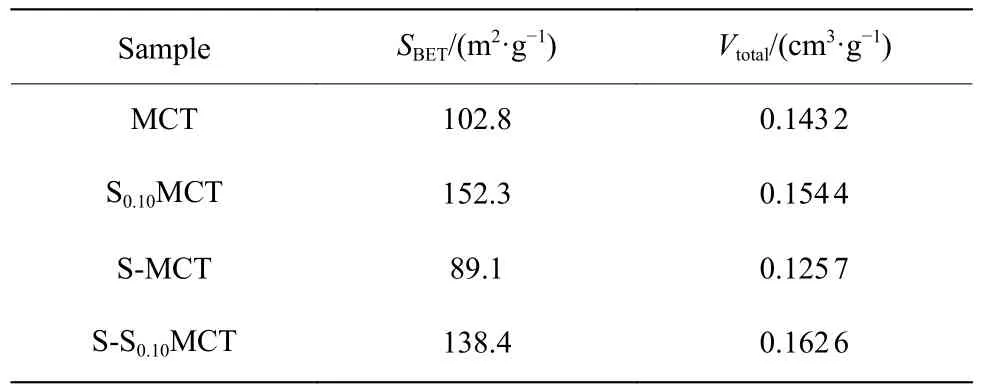

2.3 催化剂晶体结构分析

图3 所示为不同催化剂的XRD 图。结果表明,除S0.10MCT 催化剂外,其余3 种催化剂均可观察到明 显 的 锐 钛 矿TiO2结 构(PDF#75-1537)。25.7°、48.8°、54.8°、55.9°、63.1°和63.7°处可以观察到明显的特征峰,分别对应于锐钛矿TiO2的(101)、 (200)、(105)、(211)、(213) 和(204) 晶面。而对于S0.10MCT催化剂,仅在31°处观察到无定形衍射峰,说明催化剂中氧化物均以无定形的形式均匀分散在催化剂表面,也说明Sm 的掺杂促进了活性组分的均匀分布。对锐钛矿TiO2的衍射峰(101)晶面进行比较(图3(b)),发现在催化剂进行硫中毒测试后,S-S0.10MCT 催化剂表面观察到微弱的锐钛矿晶型TiO2特征峰。造成这种现象的原因可能有两种:首先归因于SO2对催化剂中TiO2的结晶度产生影响,使TiO2产生轻微结晶;其次TiO2在测试过程中发生二次烧结,从而导致轻度结晶。TiO2的结晶将导致催化剂比表面积下降,进而影响催化剂活性。同样可以看出S-S0.10MCT的结晶度远低于S-MCT,说明Sm 的存在有效抑制了TiO2的结晶[18]。此外,S-S0.10MCT 的衍射峰相较于S-MCT 向左偏移,说明大尺寸的 Sm3+(96 pm) 可能对 TiO2晶格中的 Ti4+(68 pm) 进行了取代,成功进入 TiO2晶格[19]。同时S-MCT 催化剂在20.5°附近有一个微弱的峰,这是(NH4)2SO4(PDF#40-0660) 的特征峰[20],但是在S-S0.10MCT 催化剂中并未发现,这也说明了Sm 的掺杂有助于抑制催化剂表面硫酸盐的生成。

图3 不同催化剂的XRD 图Fig.3 XRD patterns of different catalysts

2.4 催化剂微观表面分析

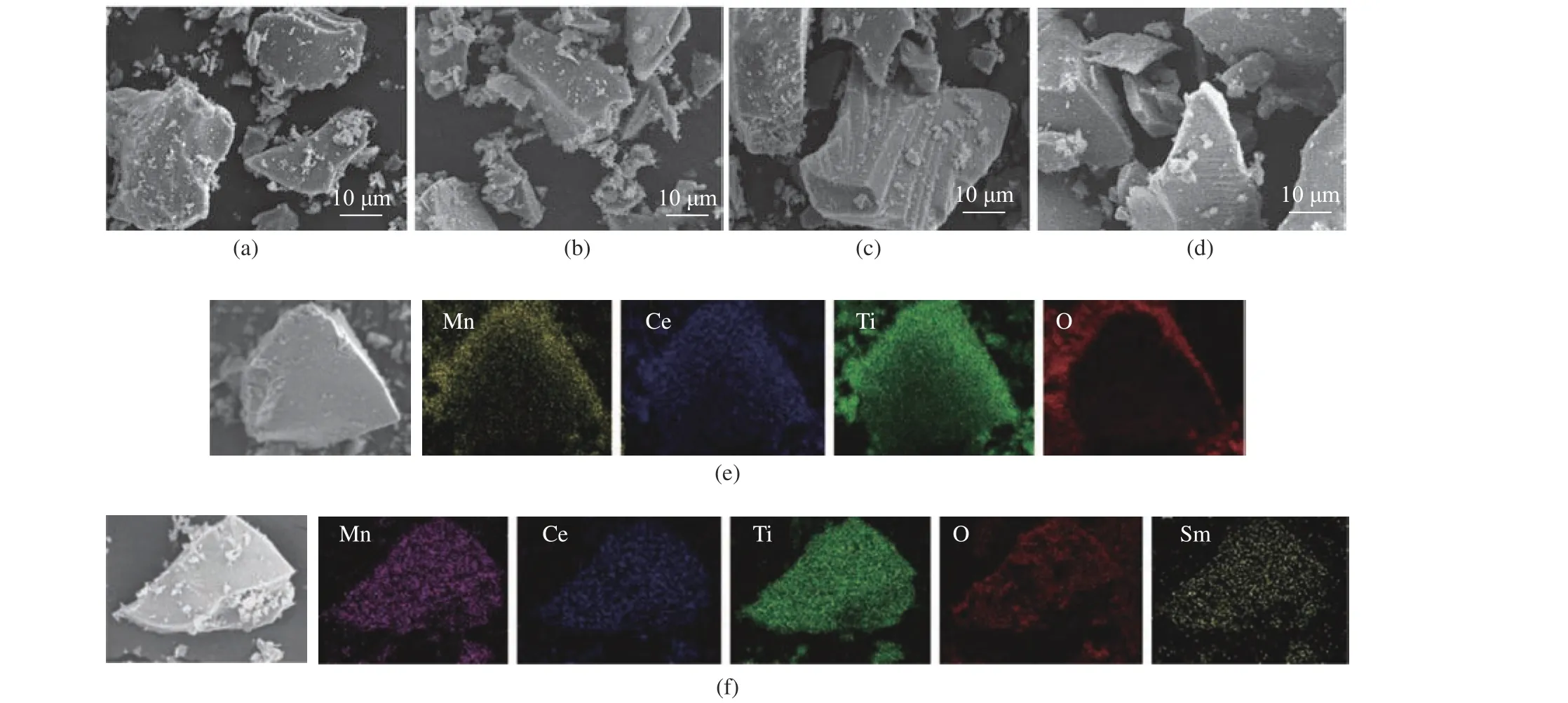

图4 所示为不同催化剂的表面微观结构测试结果。对比图4 (a) 与图4 (b) 可以看出,MCT 催化剂经过Sm 掺杂改性后可以有效降低催化剂的团聚程度,显著提升催化剂的比表面积,从而暴露出更多的活性位点,这与XRD、BET 测试结果一致。结合图4(e)、图4(f) 中MCT 与S0.10MCT 催化剂的能谱图,可以看出稀土元素Sm 的掺杂还可以有效改善催化剂中Mn、Ce、Ti 和O 的分布状况,促使各元素更加均匀地分布在催化剂表面。

图4 MCT (a)、S0.10MCT (b)、S-MCT (c)、S-S0.10MCT (d)催化剂的SEM 图和 MCT (e)、 S0.10MCT (f)催化剂的能谱图Fig.4 SEM images of MCT (a)、S0.10 MCT (b)、S-MCT (c)、S-S0.10 MCT (d) catalysts and energy dispersive spectrometer of MCT (e)、S0.10MCT (f) catalysts

在经过抗硫性测试后,MCT 与S0.10MCT 催化剂均发生明显的团聚现象,进一步导致催化剂表面的活性位点减少,从而使催化剂活性降低,不利于SCR反应的发生。对比图4 (c) 与图4 (d)可以发现Sm 的掺杂可以在一定程度上缓解催化剂的团聚程度,有助于提升催化剂抗SO2中毒性能。

2.5 催化剂表面酸强度分析

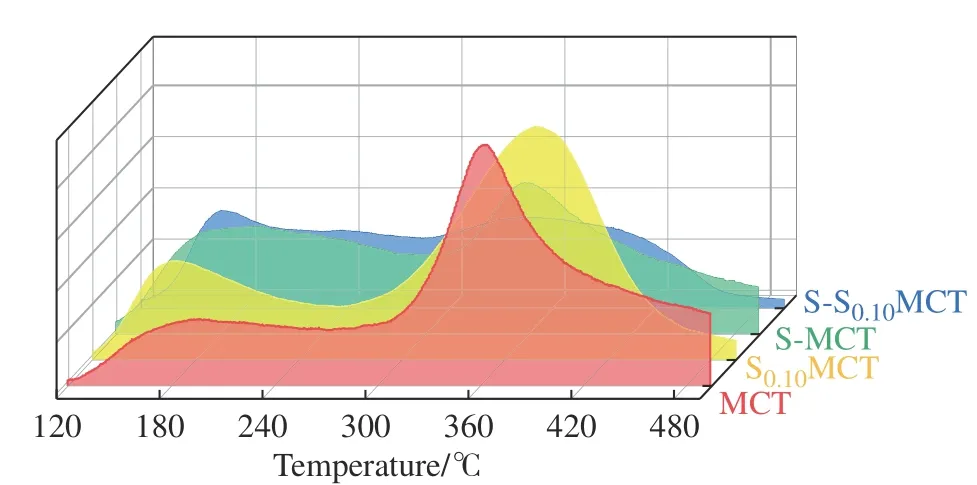

表面酸性是NH3-SCR 催化剂性能好坏的一个重要指标。不同催化剂的NH3-TPD 测试结果如图5 所示。可以看出,不同催化剂的NH3脱附峰的出峰位置基本分布在160~180 ℃和360~380 ℃两个区域[21],其中160~180 ℃范围的NH3脱附峰可以被认定为弱酸位点上脱附的NH3值,而位于360~380 ℃范围的NH3脱附峰则可以被认定为是中强酸位点脱附的NH3值[22]。同时,催化剂表面酸位点数量通常与NH3的脱附值成正比。弱酸位点的脱附峰值通常是指NH4+在弱Brønsted 酸位点上的解吸值[4],强酸位点的脱附峰值则是NH3在Lewis 酸位点的解吸值。在低温SCR 反应中,NH4+会在Brønsted 酸位点上与NOx反应生成N2,因此Brønsted 酸位点的数量将直接影响到催化剂在低温SCR 反应中的催化活性。由图5 可以看出S0.10MCT 催化剂脱附峰面积显著大于MCT 催化剂脱附峰面积,这说明 Sm 的掺杂可以显著增加催化剂表面酸位点的数量,有助于低温SCR反应的进行。

图5 不同催化剂的NH3-TPD 测试曲线Fig.5 NH3-TPD test curves of different catalysts

在经过硫中毒测试后,由于SO2会与NH3在Lewis 酸位点产生竞争吸附,因此两种催化剂的Lewis 酸位点数量均有所减少,与脱附峰面积的变化趋势一致[20]。此外,在硫中毒测试后,位于160~180 ℃范围内的脱附峰峰面积增加,这可能是因为催化剂经过硫中毒测试后其表面会形成硫酸铵盐,部分硫酸铵盐会发生热分解,从而使得脱附峰面积增加。同时还可以看出在160~180 ℃范围内,S-S0.10MCT 催化剂的脱附峰面积的增加程度明显小于S-MCT,这也从侧面说明了催化剂表面所含的硫酸铵盐可能更少,Sm 的掺杂有助于提升催化剂的抗硫中毒性能。

2.6 催化剂氧化还原分析

图6 所示为不同催化剂样品的H2-TPR 测试曲线。从图中可以看出MCT 催化剂与S0.10MCT 催化剂均有3 个还原峰,但是位置略有不同。其中,MCT 催化剂的3 个还原峰分别位于329.8,390 ℃和505.5 ℃,分 别 归 因 于MnO2→ Mn2O3→ Mn3O4→MnO 的连续还原过程[20]。此外在MCT 催化剂的测试结果中并未发现氧化铈的还原峰,这可能是因为氧化锰还原峰的位置与氧化铈还原峰的位置发生了重合。而S0.10MCT 催化剂的3 个还原峰的位置分别位于328.8,468.8 ℃和546.5 ℃处。对比MCT 催化剂的测试结果,可以看出掺杂Sm 后催化剂在328.8 ℃处的还原峰的位置基本保持不变,但其另外两个峰的位置均发生不同程度的偏移,这可能是因为MCT 催化剂在掺杂Sm 后原本位于329.8 ℃与390 ℃处的还原峰发生了融合,转变为S0.10MCT 催化剂测试结果中位于328.8 ℃的还原峰。而位于468.8 ℃处的还原峰则是由于Sm 的掺杂提升了催化剂的氧化还原性能,从而使得MCT 催化剂中位于505.5 ℃处的还原峰向低温方向发生了偏移。根据文献[23]报道可知,位于546.5 ℃处的还原峰对应于Sm2O3→SmO 的还原过程。综上所述,Sm 的掺杂可以促使催化剂还原峰的位置向低温方向移动,降低催化剂的还原温度,从而使催化剂在低温下的氧化还原反应性能得以提升,有助于低温SCR 反应的进行。

图6 不同催化剂的H2-TPR 测试曲线Fig.6 H2-TPR test curves of different catalysts

在进行硫中毒测试之后,MCT 和S0.10MCT 两种催化剂分别在510 ℃与548 ℃处出现了两个强度很高的特征峰。这是由于SO2会在催化剂表面发生副反应生成硫酸铵盐,同时还会与催化剂表面的金属元素发生反应生成金属硫化物,而这些副产物被还原时则产生了分别位于510 ℃与 548 ℃处高强度的还原峰[24]。根据峰面积的大小可以发现S-S0.10MCT催化剂位于510 ℃处的还原峰面积明显小于SMCT 催化剂位于548 ℃处的还原峰面积,说明经过Sm 的改性可以明显增强催化剂抗硫中毒性能,抑制SO2对催化剂表面活性位点的损害。

2.7 催化剂表面元素含量与价态分析

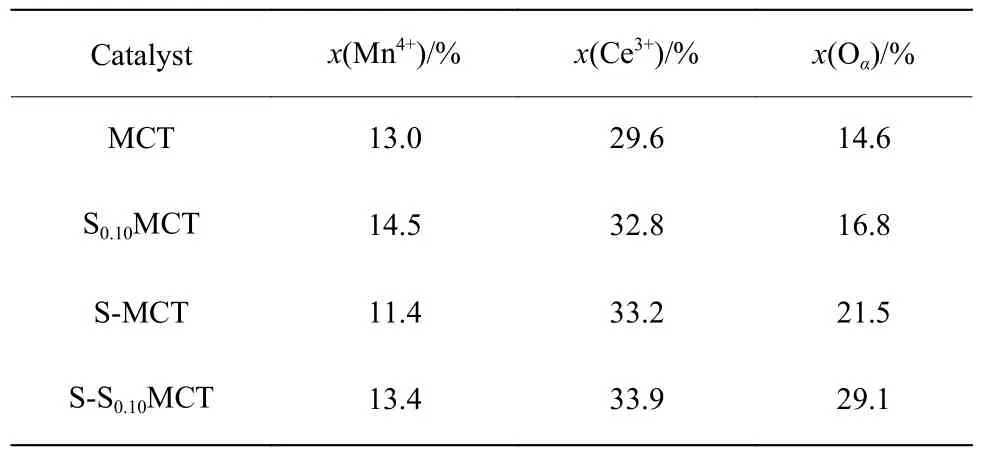

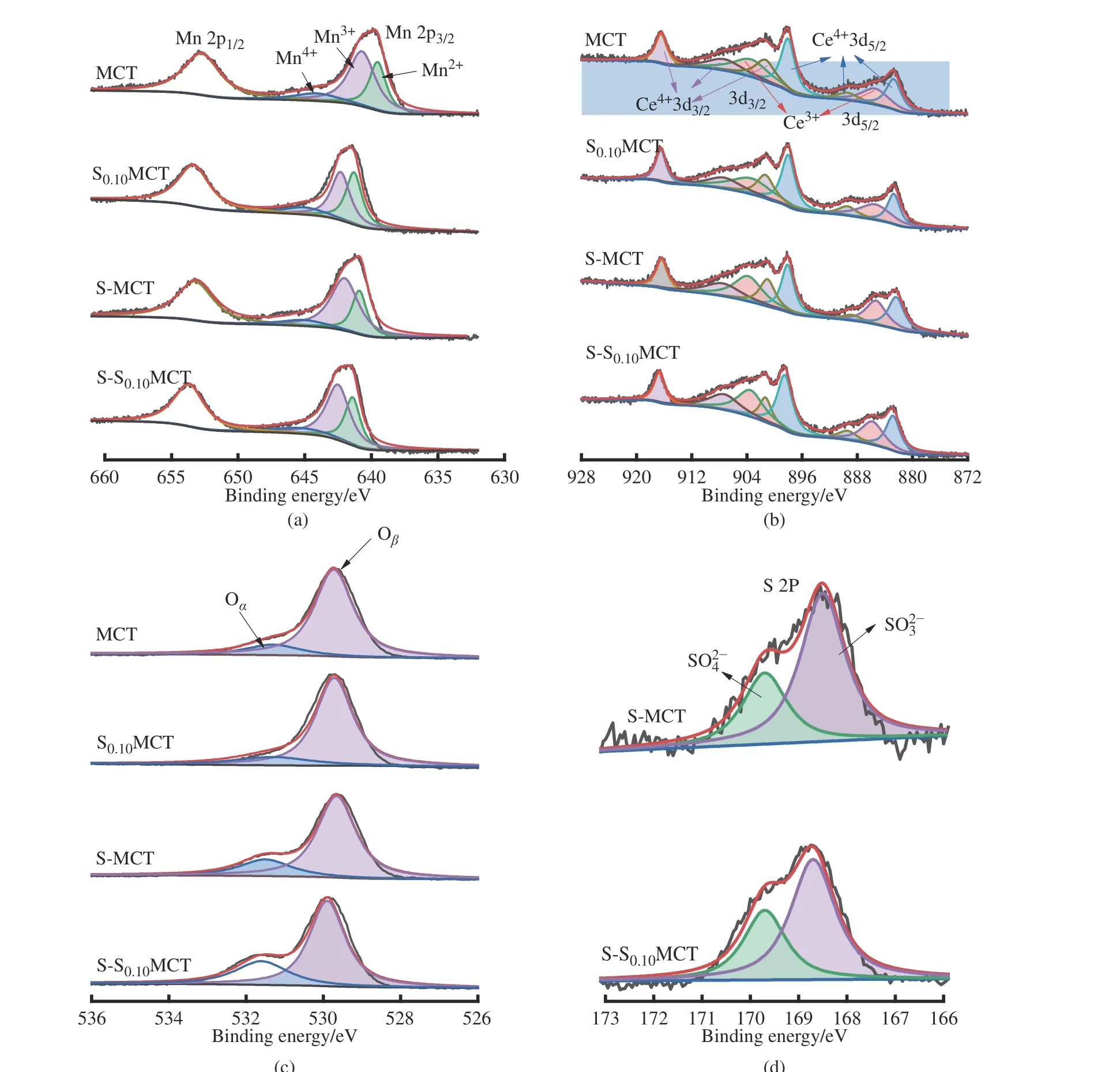

2.7.1 Mn、Ce、O、S 元素价态分析 图7 示出了不同催化剂的XPS 测试图谱,研究了催化剂表面Mn、Ce、O 以及硫中毒测试后催化剂表面S 元素的价态比例。图7 (a) 是催化剂表面Mn 2p 的XPS 能谱图。可以看出Mn 2p 的两个特征峰分别为结合能在641.5 eV处的Mn 2p3/2特征峰和结合能在653.3 eV处的Mn 2p1/2特征峰。对Mn 2p3/2进行分峰拟合后发现催化剂表面的Mn 主要以3 种价态的形式存在,在641.0、642.1 eV 和645.3 eV 处,MCT、S0.10MCT、S-MCT、S-S0.10MCT 催化剂的Mn 2p3/2峰均分别对应于Mn2+、Mn3+和Mn4+[2,25]。由于Mn4+在催化剂的SCR反应中占据重要角色,是提升催化剂氧化还原性能的关键,因此对各个催化剂中所含Mn4+的摩尔分数(x)进行计算并列入表2 中。可以看出:S0.10MCT 催化剂中Mn4+的摩尔分数相较于 MCT 催化剂稍有提升,由13.0%提升至14.5%,这与上述活性测试结果相吻合。同时还可以看出,在经过硫中毒测试后,催化剂中Mn4+的摩尔分数均有所减少,但是经过Sm 改性的S-S0.10MCT 催化剂中Mn4+摩尔分数的下降幅度明显低于未经改性的S-MCT 催化剂中Mn4+摩尔分数的下降幅度,说明Sm 对MCT 催化剂的改性在一定程度上可以提升催化剂的催化活性,同时缓解SO2对催化剂Mn 活性位点的影响。

表2 不同催化剂表面元素的摩尔分数Table 2 Surface element mole fraction of different catalysts

图7 不同催化剂的XPS 图谱:Mn 2p (a), Ce 3d (b), O 1s (c), S 2p (d)Fig.7 XPS spectra of different catalysts: Mn 2p (a), Ce 3d (b), O 1s (c) and S 2p (d)

图7 (b) 所示为催化剂Ce 3d 的XPS 能谱。可以看出,催化剂表面的Ce 通常以Ce3+与Ce4+两种价态形式存在。对测试结果进行分峰与拟合后发现Ce3+3d5/2的拟合峰对应的结合能为885.4 eV,Ce3+3d3/2的拟合峰对应的结合能为903.4 eV。Ce4+3d5/2则由结合能为882.7、889.4 eV 与898.0 eV处的3 组拟合峰组成,而Ce4+3d3/2对应于结合能为901.3、907.3 eV与916.4 eV 处 的 拟 合 峰[22,26-28]。在 低 温SCR 反 应中,Ce3+可以提供更多的氧空位,会促进催化剂中氧化还原反应的进行[29]。表2 中列出了4 种催化剂中Ce3+的摩尔分数。相比于MCT,催化剂S0.10MCT 中Ce3+的摩尔分数由29.6% 提升至32.8%,说明Sm 的掺杂可以有效提升催化剂中Ce3+所占比例。而经过抗硫中毒测试后,催化剂中Ce3+的摩尔分数均有所增加,这是因为SO2会还原催化剂表面的Ce4+,从而导致Ce3+的摩尔分数上升[23]。可以看出经过Sm 改性的催化剂在硫中毒测试后Ce3+摩尔分数的增加远低于MCT 催化剂中Ce3+在抗硫性测试后的变化,这也说明催化剂引入Sm 可以抑制SO2在Ce 活性位点的吸附,与硫中毒测试结果一致。

图7 (c)所示为催化剂O 1s 的XPS 能谱。对测试结果进行分峰与拟合后发现催化剂中的氧通常是以表面吸附氧 (Oα) 与晶格氧 (Oβ) 两种形式存在。其中Oα对应于结合能在531.3 eV 处的拟合峰,而Oβ则对应于结合能在529.7 eV 处的拟合峰[30-31]。由于Oα在催化剂中更为活跃[32],因此在表2 中列出了Oα的摩尔分数。经过Sm 改性后催化剂中Oα的摩尔分数有少许提升,从14.6% 提升至16.8%,说明Sm 对于催化剂氧化还原能力的提升有益,与H2-TPR 测试结果一致。

图7 (d)所示为经过硫中毒测试后的两种催化剂表面的S 2p 能谱。S 2p 轨道是由两个特征峰组成,分别为168.5 eV 处的SO32-与169.7 eV 处的SO42-[33-34]。可以发现催化剂表面的S 元素主要以SO42-和SO32-两种形式存在,同时Sm 的掺杂明显减少了SO32-的比例,说明 Sm 的掺杂可以有效抑制亚硫酸盐的生成,对于催化剂抑制SO2在催化剂表面的吸附与反应有重要作用。

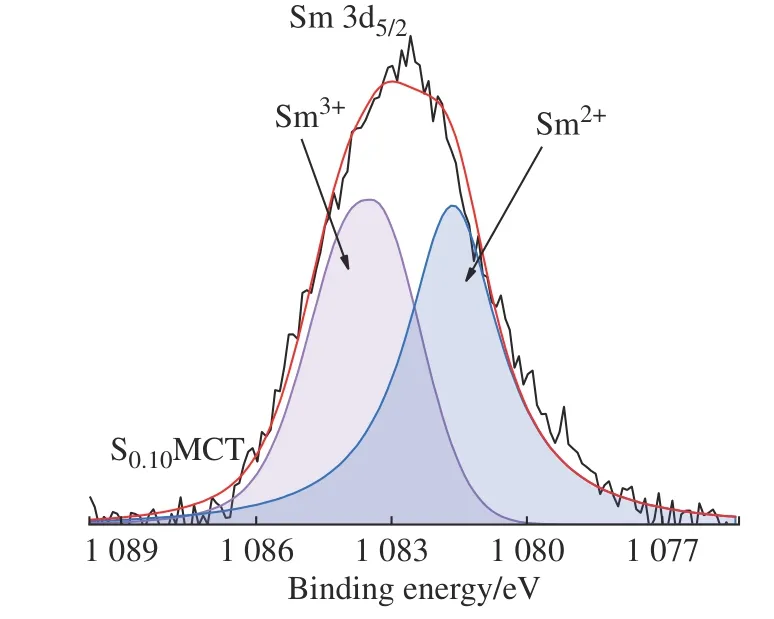

2.7.2 Sm 元素价态分析 综上所述,Sm 的掺杂有利于提升催化剂抗SO2中毒能力。因此,对S0.10MCT催化剂表面Sm 含量进行表征分析。图8 示出了S0.10MCT 催化剂表面Sm 3d 的XPS 能谱图。可以看出Sm 3d 在1 080.1~1 085.3 eV 处有一个宽峰,表示为Sm 3d5/2。Sm 3d5/2可以拟合成两个峰,其中1 083.4 eV处 的 峰 归 因 于Sm3+,1 081.6 eV 处 的 峰 归 因于Sm2+[35]。分别计算出Sm2+的摩尔分数为51.72%,Sm3+的摩尔分数为48.28%。这表明,在S0.10MCT 催化剂表面同时存在Sm3+与Sm2+两种价态。

图8 S0.10MCT 表面Sm 3d XPS 图谱Fig.8 Sm 3d XPS spectra on the surface of S0.10MCT

文献[2, 36] 认为催化剂中存在Sm3++ Mn2+↔Sm2++ Mn3+以及2Sm3++ Mn2+↔ 2Sm2++ Mn4+的电子转移形式。更多Sm2+和Mn4+的相互作用促进了上述电子转移双循环,抑制了NH3-SCR 反应过程中硫酸盐的生成,从而促进了催化还原反应的进行。这与活性测试及抗硫性能测试结果一致。

3 结 论

(1)研究了Sm 的掺杂对MnCeTiOx催化剂活性的影响。当Sm 与Ti 物质的量之比为0.10 时催化活性最优,催化剂在120~270 ℃时催化活性得以提升。Sm 的掺杂使催化剂比表面积从102.8 m2/g 提升至152.3 m2/g,提升了催化剂中Mn4+与Ce3+的比例,同时有效抑制了TiO2的结晶,使得催化剂中活性组分能够均匀分散在催化剂表面。经过Sm 改性后,MnCeTiOx催化剂表面酸性位点数量增加,同时促进了催化剂中活性组分之间的离子转移,从而改变了催化剂表面的元素价态分布。在180~270 ℃内,催化剂活性能保持在98%以上。

(2)Sm 的掺杂提升了催化剂表面化学吸附氧的含量,这使得催化剂的氧化还原能力得到极大的提升,且抑制了SO2在活性位点的吸附,显著提升了催化剂的活性与抗硫中毒性能。在180 ℃、SO2的体积分数为0.01% 条件下,经过Sm 改性后的MnCeTiOx催化剂在10 h 的抗硫性测试后活性仅下降2.17%,并且在停止通入SO2后,活性有小幅提升,说明Sm 的引入对于MnCeTiOx的抗硫性能提升方面发挥着重要作用。