粉末爆轰发动机压差式供给系统工作特性研究

2024-01-05肖博文翁春生倪晓冬

肖博文,续 晗,翁春生,倪晓冬,张 锋,郑 权

(南京理工大学 瞬态物理国家重点实验室,江苏 南京 210094)

爆轰发动机作为一种新型推进装置,因其较高的热循环效率和热释放率,成为发动机研究的热点[1]。爆轰发动机主要以液体[2,3]和气体[4,5]为燃料,对粉末燃料方面的研究极少。粉末燃料有着能量密度大、易储存、环境温度适应能力好[6]等特性,因此,粉末爆轰发动机具有热循环效率高,推重比大,燃料利用率高等优点,可广泛用于火箭式和冲压式发动机,在航空航天领域及弹用动力领域具有良好的应用前景。

近年来国内外在粉末爆轰领域进行了若干研究,BYKOVSKII等[7]证明了煤粉、空气的混合物必须在可燃气体参与下才能实现爆轰。DUMM等[8]通过实验证明,H2/空气的旋转爆轰发动机实验中添加少量碳粉可以进一步提高爆轰极限。续晗等[9,10]先后以煤粉/H2/空气和铝粉/空气为燃料,实现了粉末旋转爆轰发动机的成功运行,并且通过与H2/空气为燃料的气体爆轰实验对比证明了煤粉与铝粉等粉末燃料在参与爆轰的同时也增加了爆轰强度。台经华等[11]对粉末/液体组合燃料的燃烧性能进行了研究,证明了适当增大组合燃料中煤油的掺混比例能提高铝粉颗粒的燃烧效率。

粉末供给系统是粉末爆轰发动机重要组成部分,能否实现燃料的稳定、均匀和可调的供应,将直接影响发动机的工作性能,因此国内外学者对发动机的粉末供给系统进行了大量的研究。1970年FRICKLE等[12]为Al/AP粉末火箭发动机设计了一种流化床式粉末供给系统,该设计也为后续流化床式粉末供给系统的研究与改进起到了重要的参考作用。MEYER[13]在活塞内部设计了6条流化气通道,并在活塞表面固定有紫铜烧结板,使流化气喷射均匀。GOROSHIN等[14,15]设计了一种高速气流剪切式粉末供给系统,流化气从带有一定倾角的环形狭缝中进入,对上升的粉层进行剪切流化。SUN等[16]在此基础上,将环形狭缝改成环形集气腔。ZHANG等[17]以N2/O2混合气作为流化气,将储粉腔内的粉末流化并从上方管道流出。谷湘等[18]通过数值模拟证明了颗粒在轴向环形喷注下的离散效果差,燃烧效率低。

由于供粉系统需要对供粉流量精确调控,因此可以利用气固两相壅塞原理使气固两相流在最小截面处形成壅塞,从而实现对燃料供应流量的控制。文献[19]研究发现在等截面摩擦管内,气固两相流达到壅塞时的最大流量随固气比的增大而减小。刘爱华等[20]通过实验证明气固两相流在喷管中达到壅塞的条件,并且得出临界压力比和两相声速的计算公式。李强等[21-23]探究了铝粉、漂珠、氧化铝三种粉剂的物性参数对气固两相流声速的影响。赵良举等[24]通过对单一相和气固两相流声速的计算,证明了气固两相流声速要远小于单一相。

为了进一步揭示粉末爆轰发动机燃料供给系统的工作特性和供粉特性,本文搭建了一套压差式粉末燃料供给系统。通过对流化腔压力、主气路压力、流化气流量以及粉末收集袋质量的实时监测,来探究不同活塞速度下,该供粉系统对于煤粉燃料的粉末输送特性,并且通过对煤粉/氮气的气固两相声速公式的拟合以及两相密度公式的推导,完善了煤粉/氮气气固两相壅塞流量的半经验公式,为后续粉末爆轰发动机供粉系统的研究提供理论模型和实验依据。

1 实验

1.1 实验系统及样本选择

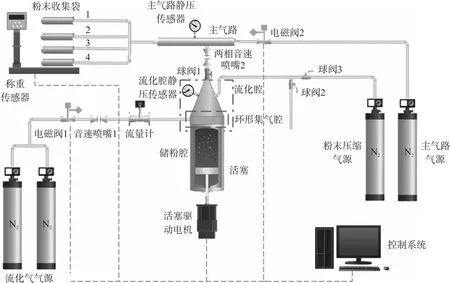

整个粉末爆轰发动机供粉系统的结构如图1所示,该系统由进气系统、储粉腔、流化腔、主气路、粉末收集系统以及测控系统等组成。整个储粉腔被活塞分为上下两个部分。其中储粉腔内活塞上方的部分用于储存粉末,活塞下方则连接有可控升降速度的电机,通过控制活塞速度,实现对供粉速率的调控;储粉腔上端连接有流化腔,流化腔由上半部的掺混段和底部的环形集气腔构成;两相音速喷嘴2被安装在流化腔和主气路之间。当流化气从流化气源流出,通过流化气电磁阀1、音速喷嘴1和流量计,进入到流化腔的下部的环形集气腔内从而对上升的粉末床层进行流化;低于流化腔压力的主气路气体从主气路气源流出,通过主气路电磁阀2后进入到主气路中,当流化装置稳定工作时,气固两相流会在流化腔与主气路之间的两相音速喷嘴2喉部处形成壅塞,将流化腔中粉末稳定输送至主气路中,最终进入到粉末收集系统中。粉末收集系统由可以实时测量质量的称重传感器以及多个粉末收集袋组成,多个粉末收集袋的使用是为了防止单个粉末收集袋因收集的粉量大,易堵塞粉末收集袋排气孔进而产生危险。整个测控系统一方面通过调控各管路电磁阀以及电机等控制元件,完成整个供粉系统的时序控制;另一方面通过采集供粉系统中各压力传感器、流量计等测量元件数据,对整个供粉过程的各项特征参数进行实时监测。

图1 粉末供给系统Fig.1 Powder feeding system

本实验中选用的主气路和流化气路电磁阀可承受实验过程中气流产生的正向压力10 MPa,反向压力6 MPa,响应时间为50 ms;流化气音速喷嘴直径为2 mm,两相音速喷嘴直径为4 mm;气体涡轮流量计的流量测量范围是0~12 m3/h,采集频率为100 Hz;储粉腔内部最大储粉高度为350 mm;所用活塞驱动电机可使活塞匀速上升的最大负载为5 000 N;称重传感器的测量范围为0~5 kg,数据采集频率为33 Hz;实验粉末选择5微米无烟煤粉,粉末密度为956 kg/m3。流化腔平面结构如图2所示,流化腔底部直径与储粉腔内部直径一致,都为60 mm;流化气以切向进入到环形集气腔中,流化气流出环形集气腔时的角度与竖直方向成25°,环形集气腔间隙为1 mm;整个流化腔内壁倾斜角度与水平方向成75°。

图2 流化腔结构Fig.2 Fluidization chamber

1.2 实验过程

整个实验分为流化前的粉末预压缩过程和正式流化过程。

粉末预压缩过程:将粉末自然装填至环形集气腔上表面处,关闭球阀1和球阀2,打开球阀3,开启粉末压缩气源,将气源压力调至1 MPa,气体进入流化腔后将环形集气腔上表面处粉末向下压缩。一定时间后关闭粉末压缩气源,关闭球阀3,缓慢打开球阀2,粉末压缩气体从流化腔排出。最后通过电机推动活塞将压缩后的粉末床层重新上升至环形集气腔上表面。

正式流化过程:先打开球阀1,关闭球阀2和球阀3,打开流化气和主气路气源,通过时序控制使电机带动活塞上移,从而推动活塞上方粉末床层持续上升,升至环形集气腔出口时会被流化气所流化,进而输送进主气路。工作时序大致为:先打开主气路电磁阀,0.5 s后流化气路电磁阀开启的同时,控制电机使活塞向上移动。持续几秒的工作时间后先关闭流化气路电磁阀并停止活塞运动,0.5 s后再关闭主气路电磁阀,最后系统停止数据采集。

1.3 实验工况

具体实验工况如表1所示。实验1为探究在同一流化气流量下,不同活塞速度对粉末供应效果的影响。实验2用于验证气固两相流的壅塞现象,可进一步确保实验1中所有工况均处于壅塞状态。

表1 实验工况Table 1 Experimental conditions

2 结果与分析

2.1 供粉过程工作特性分析

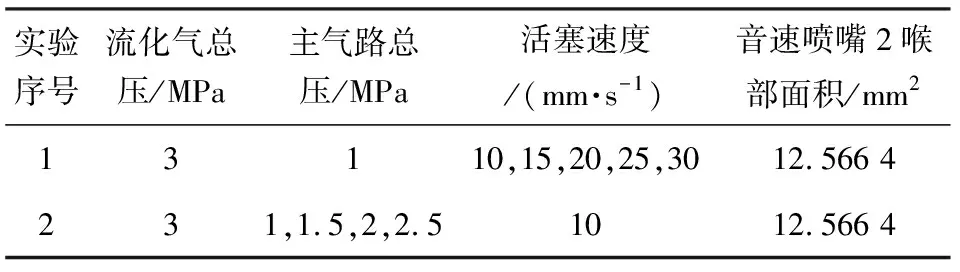

以实验1中活塞速度为25 mm/s的工况为例,供粉系统的工作特性及两个临界点所在曲线部分的放大图如图3所示。

图3 粉末供给系统工作特性Fig.3 Working characteristics of powder supply system

本文中粉末的质量流量曲线为粉末总质量曲线对时间的微分。通过对图3中流化腔压力进行微分,将微分曲线与压力和粉末流量的波动情况进行对比分析,最终可以将整个供粉过程分为三个阶段。

第一阶段为供粉过程的初始阶段,此时流化腔压力持续上升且曲线几乎无波动,同时粉末质量流量在零刻度线左右波动。根据分析,第一阶段临界点为流化腔压力持续上升至第一个波动点所对应的微分曲线下降段中,曲线波动产生的第一个零点,具体为图3左上角放大图中微分曲线上t=3.98 s的点。在该点后压力开始不规则波动,此后供粉过程进入第二阶段。而造成这一实验现象的原因,一方面是环形集气腔中的流化气是以一定角度斜向上旋转进入流化腔掺混段的,粉末需要上升一小段距离才能被流化气流化;另一方面,粉柱在预压缩过程中其表面会塌陷。因此该阶段从流化腔流化出去的粉末很少。

第二阶段是供粉过程中的不稳定输送阶段,由于流化气对随活塞上升的粉末不断切割导致流化腔内粉量增加,气体与粉末间相互碰撞加强,大量粉末流过音速喷嘴喉部时,造成气体流通面积不断变化,导致流化腔内压力曲线呈现不稳定波动,此时气固两相流在喷嘴处形成不稳定输送,所以在第二阶段的流化腔压力相较于第一阶段产生明显的波动,但波动无规律,质量流量也同样不稳定波动。

第三阶段为供粉过程中的稳定输送阶段,该阶段流化腔压力开始以一定频率稳定波动,因此第二阶段和第三阶段临界点为压力微分曲线形成一定频率的稳定波动前的第一个周期起始点,在此点后微分曲线波动稳定。具体为图3中压力微分曲线放大图上t=5.35 s的点。流化腔压力在稳定阶段形成的波动主要是由于被流化后的粉末受到流化腔与主气路之间的压差作用从音速喷嘴流出后,流化腔内的粉末浓度降低;另一方面,流化气持续对上升至环形集气腔处的粉末进行流化,流化腔内压力不断上升,产生波动。从图3中可以观察到粉末流量与流化腔压力都呈现出相类似的波动,验证了上述分析。

为了保证粉末爆轰发动机稳定运行,在发动机热态实验中,应该使供粉系统的供粉过程在点火装置点火前达到第三阶段。因此在实际发动机热态实验前会根据冷态流化过程中的不同阶段的时间,对粉末喷射以及点火过程进行时序设置,通过在点火前对发动机进行粉末燃料的预喷射,保证发动机正常工作中粉末燃料的稳定供应。

2.2 供粉量对供粉特性的影响

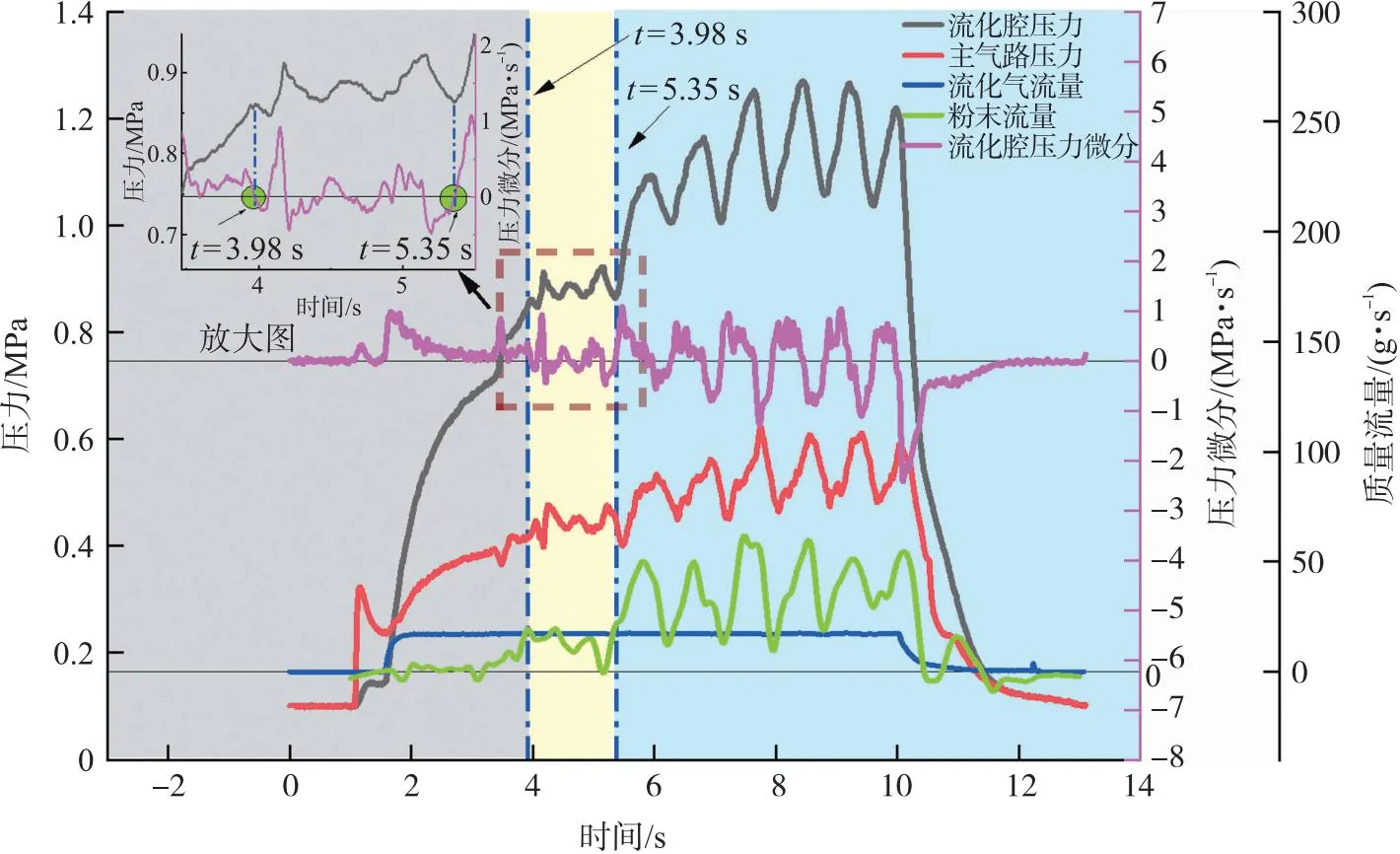

图4为实验1活塞速度从10 mm/s到30 mm/s变化时,各工况压力曲线和流量曲线变化图。

图4 不同活塞速度下的工作特性图Fig.4 Operating characteristics at different piston speeds

由图4可知,随着活塞速度从10 mm/s增长到30 mm/s过程中,流化腔内稳定阶段的平均压力和平均粉末流量逐渐上升。由于流化气流量恒定,因此稳定阶段的流化腔压力升高主要是由于供粉流量逐渐增加后粉末通过音速喷嘴喉部时的流通面积增加,导致流化气流通面积在减少。具体流化气流通面积随活塞速度的变化如图5所示。根据气体动力学中的气体壅塞公式计算最大流量:

(1)

图5 不同活塞速度下流化气流过喷嘴面积Fig.5 Area with different piston speed

另一方面可以看到随着活塞速度的增加,流化腔压力在稳定阶段的波动也变大。分析得出,当活塞速度增加时供粉量增加,使流化腔内压力增高,此时流化腔内被流化的颗粒数量多,进而增加了颗粒与颗粒之间的碰撞概率,使颗粒在碰撞的过程中能量耗散增加,因此在气固两相相互作用的基础上加强了颗粒间的相互作用,使第三阶段稳定供粉阶段的压力波动幅度变大。

2.3 壅塞现象证明

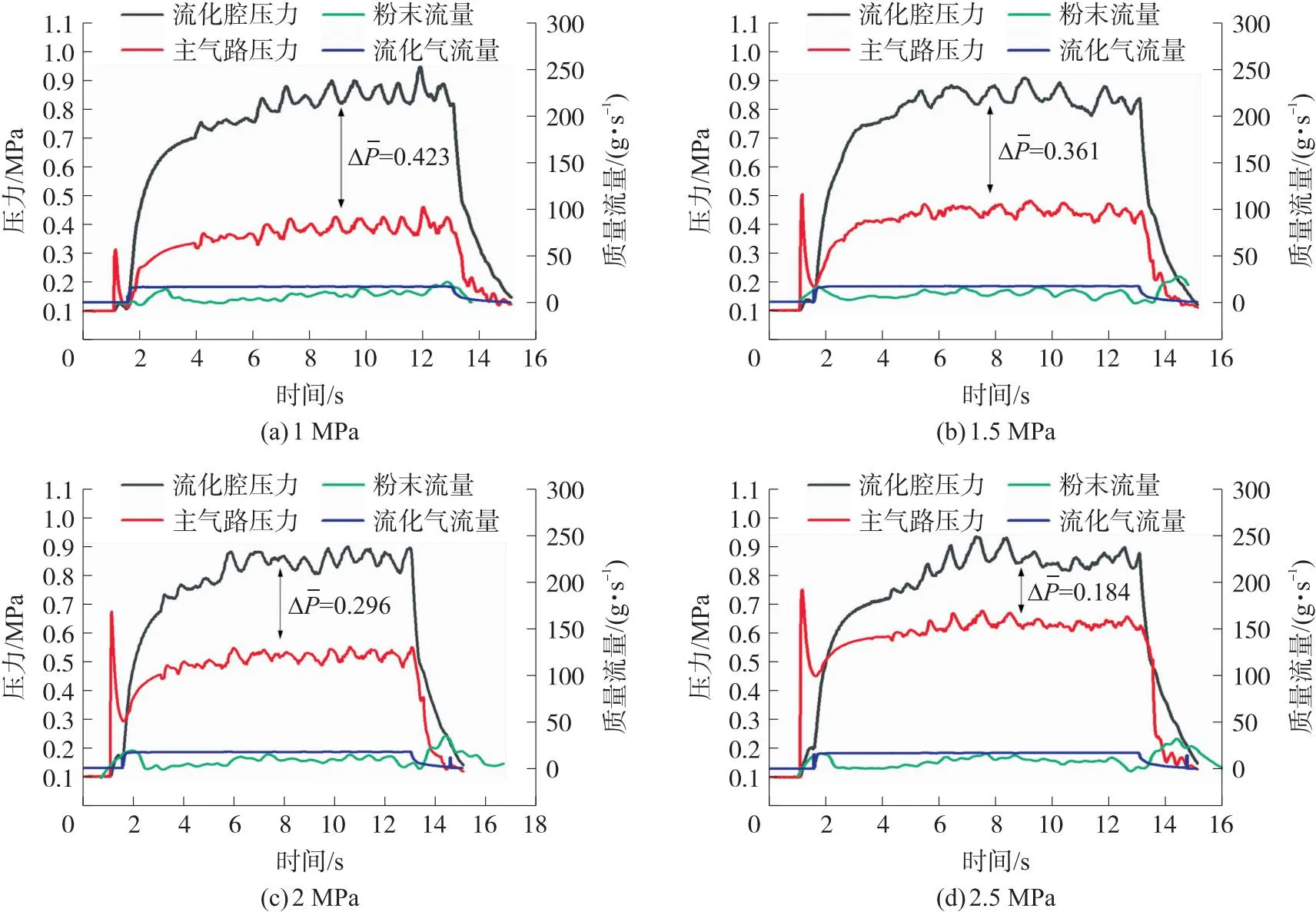

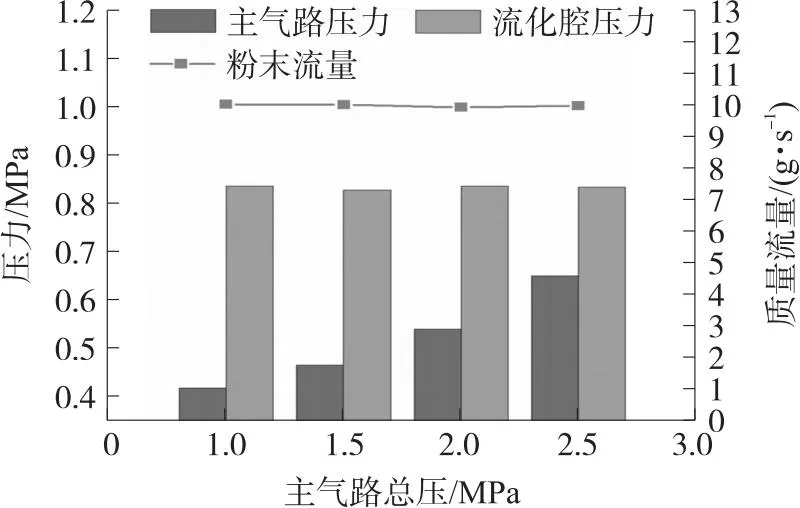

实验2是在流化气总压3 MPa,活塞速度10 mm/s的供粉参数下,通过改变主气路总压来探究煤粉流化过程中的壅塞现象。图6分别为主气路总压1~2.5 MPa下的供粉压力与流量图,图7为前四幅图中各压力与流量曲线在供粉稳定阶段的平均压力值与流量值。从下图中可以观察到,当主气路总压从1 MPa上升至2.5 MPa,供粉达到稳定阶段时,主气路内压力不断上升而流化腔压力和粉末流量基本保持不变。针对以上现象分析得出,当主气路总压升高时,下游主气路内的压力波动并没有影响到上游流化腔内的压力,此时气固两相流速达到两相声速,粉末流量不再变化。根据以上分析结果可以证明在此实验下,气固两相流处于壅塞状态。

图6 不同主气路总压下工作特性图Fig.6 Operating characteristics under different total pressures

图7 主气路总压升高流化腔压力与粉末流量变化图Fig.7 Variation of fluidization pressure and powder flow rate

为了进一步验证以上实验工况的壅塞状态,通过气固两相平衡流壅塞状态下的流量公式计算实验中的实际压比αC(音速喷嘴喉部处压力P1与流化腔内压力P0的比值),与文献[25]中不同颗粒达到气固壅塞状态时的临界压比值进行比对分析。

气固壅塞状态下,实际压比αC:

(2)

式中:γm为气固两相绝热指数。

想要求出实际压比,需先对气固两相绝热指数γm进行求解。

气固两相平衡流壅塞流量:

(3)

式中:Rm为两相混合常数。

(4)

式中:φ为颗粒相质量分数;εp为颗粒相体积分数。

气固两相平衡流动时颗粒体积分数:

(5)

式中:n为固气质量比;ρp为粉末密度。

假设流化腔内气固混合均匀,颗粒相质量分数:

(6)

表2 实验2中主气路总压2.5MPa数据Table 2 Data of 2.5 MPa total pressure in the main gas line in experiment 2

将实验2中流化气总压3 MPa,主气路总压2.5 MPa,活塞速度为10 mm/s工况得到的固气比带入文献[25]中不同颗粒在壅塞状态时临界压比公式(7),求出临界压比值:

(7)

式中:λp为煤粉导热系数;λAL2O3为三氧化二铝的导热系数。

最后求得实际压比为0.582 4,临界压比为0.585 3。根据文献[20]得出的结论,气固两相流在喷嘴喉部达到壅塞所需的条件是喷嘴喉部压力与流化腔压力比值小于或等于临界值,本实验中主气路总压2.5 MPa下的实际压比要小于该临界值,因此在实验2中主气路总压2.5 MPa以下的工况均为壅塞,这里通过公式求解的方法进一步验证了之前实验工况中气固两相流的壅塞状态。

2.4 煤粉/氮气气固两相流声速与壅塞流量拟合

通常粉末的质量流量是通过冷态喷射实验来对相应实验工况进行标定,由于不同的发动机热态实验工况都对应着不同的供粉流量,因此需要建立一套对于煤粉/氮气的气固两相的质量流量计算公式,从而降低实验成本提高工作效率。

根据气固两相壅塞的流量公式:

(8)

式中:vm为气固两相声速。

根据上式可知,音速喷嘴喉部面积已知的情况下,想要得到气固两相壅塞流量,首先要计算出两相混合密度和两相声速。

①煤粉/氮气气固两相混合密度

假设流化腔内流化气与粉末混合均匀,则气固两相密度可以根据气固两相平衡流的状态方程求出:

(9)

P1可通过求解两相绝热指数γm,进而由式(2)计算。再将式(4)~式(6)代入到式(9)中,推导可得:

(10)

②煤粉/氮气气固两相声速

为了实现对不同工况下气固两相声速的预测,并且完成两相壅塞流量公式的推导,需要对本文研究的煤粉流化实验中的气固两相声速建立计算模型。

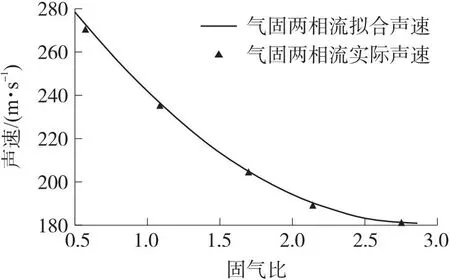

由于式(10)中所有参数均可以在实验1工况获得,同时流化气质量流量、粉末质量流量也已知,因此气固两相壅塞流量、气固两相混合密度均可求。从而根据式(8)可反求出气固两相声速,通过对实验1中不同工况下气固两相声速数据进行拟合,可拟合出气固两相声速计算公式(11)。图8为拟合声速曲线与实际声速数据图。

图8 3 MPa流化气总压气固两相流拟合与实际声速数据Fig.8 3 MPa gas-solid flow fitting and actual sound velocity

vm=17.331 55n2-99.510 37n+323.904 72

(11)

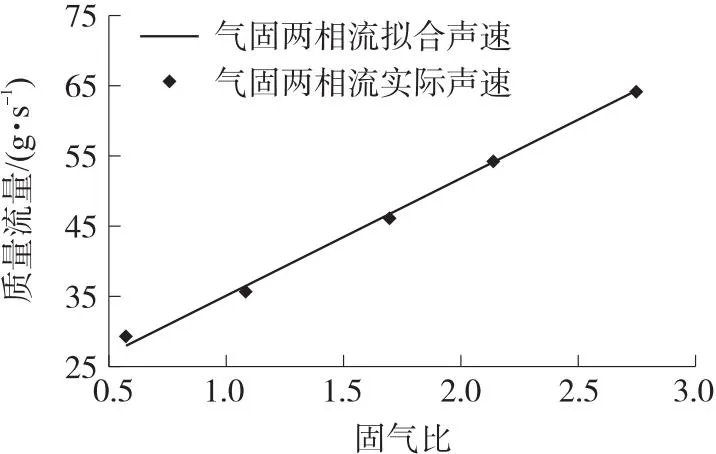

根据推导出的两相密度公式以及拟合出的两相声速公式,可进一步推导出煤粉/氮气的气固两相壅塞流量半经验公式(12)。将实验1中所有工况数据代入到式(12)中,得出各工况下的理论流量值。图9为气固壅塞流量半经验公式拟合得到的直线与实际气固两相壅塞流量的值的对比图,其中粉末流量值为图中各工况下稳定供粉阶段对应的粉末流量曲线的平均值。可以看出实际流量数据基本接近于两相壅塞流量拟合直线。

(12)

图9 3 MPa流化气总压气固两相流拟合与实际流量数据Fig.9 3 MPa gas-solid flow fitting and actual mass flow rate

为了进一步验证上述煤粉/氮气的气固两相壅塞流量半经验公式,本文在流化气总压4 MPa,主气路总压1 MPa,活塞速度在10~30 mm/s下进行了一系列流化实验,并将实验获得的实际气固两相声速和壅塞流量值分别与拟合式(11)和式(12)对应的结果进行比较。图10和图11显示了在不同的活塞速度下,实际两相声速与壅塞流量值同拟合的两相流声速曲线以及两相流壅塞流量拟合直线的对比图,其中粉末流量值为图11中各工况下稳定供粉阶段对应的粉末流量曲线的平均值。从图中可以发现通过拟合的气固两相声速公式所求的值与实际两相声速值重合度较高,并且所推导的气固两相壅塞流量半经验公式可以很好地反应实验中实际两相流量。

图10 4 MPa流化气总压气固两相流拟合与实际声速数据Fig.10 4 MPa gas-solid flow fitting and actual sound velocity

图11 4 MPa流化气总压气固两相流拟合与实际流量数据Fig.11 4 MPa gas-solid flow fitting and actual mass flow rate

3 结论

本文搭建了一套压差式粉末燃料供给系统,研究了煤粉燃料的流化过程以及供粉特性,拟合了煤粉/氮气气固两相声速,并推导了两相壅塞流量半经验公式,得到以下结论:

①当粉末供给系统处于稳定供粉阶段时,整个供粉系统可以实现对粉末爆轰发动机燃料的稳定输送。

②随着活塞速度的提高,供粉流量增加,粉末通过音速喷嘴喉部时流通面积增大,气体流通面积就会减小,使流化腔内压力增加。

③在实验2流化气总压3 MPa,活塞速度为10 mm/s,主气路总压从1 MPa上升至2.5 MPa时,主气路压力的变化并不影响流化腔压力与粉末流量,表明实验过程中气固两相流达到壅塞状态。通过实时监测的相关参数计算音速喷嘴喉部处压力与流化腔内压力的比值,并将其与前人拟合得到的临界压比公式的计算结果相比较,实际压比小于临界压比,进一步验证了本文各实验工况中气固两相流的壅塞状态。

④根据流化气总压3 MPa的实验结果,拟合得到的气固两相流声速公式及所推导的壅塞流量半经验公式与流化气总压为4 MPa时的计算结果一致性极高,因此,该拟合公式适用于压差式煤粉/氮气流化输送过程中粉末流量的具体计算。