真空浸渍对增材制造SiC陶瓷组织和性能的影响

2024-01-04冯浩孙策刘启明章嵩韩潇涂溶李娇杜艳迎杨丽霞刘凯

冯浩, 孙策, 刘启明, 章嵩, 韩潇, 涂溶,李娇, 杜艳迎, 杨丽霞, 刘凯,7*

(1.武汉理工大学 材料科学与工程学院, 湖北 武汉 430070;2.武汉理工大学 材料复合新技术国家重点实验室, 湖北 武汉 430070;3.北京空间机电研究所, 北京 100094;4.湖北第二师范学院 艺术学院, 湖北 武汉 430070;5.武汉理工大学 物流工程学院, 湖北 武汉 430070;6.南京航空航天大学 材料科学与工程学院, 江苏 南京 211106;7.武汉理工大学 硅酸盐建筑材料国家重点实验室, 湖北 武汉 430070)

0 引言

碳化硅具有密度低、强度高、热膨胀系数小等优点,在航空航天、半导体、化工等领域具有广阔的应用前景[1-2]。近年来,随着高端技术领域的发展,对碳化硅陶瓷构件轻量化、复杂化等要求越来越高,然而,陶瓷具有脆性大、硬度高等特点,干压[3]、注浆[4]和等静压[5]等传统成型工艺依赖模具,很难甚至无法制造SiC陶瓷复杂构件。

增材制造技术基于逐层累加原理,可实现任意复杂结构的快速制备,特别适合SiC陶瓷复杂构件整体制造。目前,许多学者通过增材制造技术制备SiC陶瓷材料,包括立体光刻(stereo lithgraphy appearance, SLA)[6]、喷墨直写(direct ink writing, DIW)[7]、叠层实体制造(laminated object manufacturing, LOM)[8]、激光选区烧结(selective laser sintering, SLS)[9]等。DIW、LOM存在成形精度和效率低、各向异性等问题,SLA具有使用的原料成本高、SiC陶瓷浆料折射率不匹配等问题,导致成形困难。上述增材制造技术很难满足高性能轻量化SiC复杂构件的制造。SLS成形方法具有精度高、无需支撑等优势[10-11],但与传统方法制备的SiC构件相比,SLS成形SiC陶瓷在力学性能上仍有一定差距。

为了提高SLS成形SiC陶瓷材料的力学性能,近年来许多学者在后处理工艺方面进行了深入研究。Pelanconi等[12]将SLS与前驱体浸渍裂解(precursor impregnation pyrolysis process, PIP)相结合制备SiC材料,使用PIP工艺实现SiC的致密化,当PIP达到7次后,SiC材料的相对密度达到90%,弯曲强度为24 MPa,但PIP工艺周期长,成本高,所制备的SiC陶瓷材料性能较低。Jin等[13]将SLS与冷等静压(cold isostatic pressing, CIP)和PIP相结合制备SiC复合材料,最终得到弯曲强度为201 MPa的碳化硅陶瓷构件,但是,CIP工艺制约了SiC构件的结构可设计性。Zou等[14]通过SLS工艺制备碳化硅陶瓷坯体,并通过浸渍提高坯体的致密度。当浸渍液中含有纳米碳黑时,碳化硅陶瓷的力学性能达到最优,密度为2.75 g/cm3,弯曲强度为229 MPa。由于纳米碳黑不易均匀分散于酚醛树脂中,导致最终制备的SiC陶瓷材料中存在大小不一的残余硅和残余碳,因此影响了制品力学性能的提升。

本文以短切碳纤维粉末为原料,通过SLS技术制备碳纤维坯体,建立SLS成形碳纤维坯体的真空循环浸渍后处理方法,研究真空浸渍工艺对SLS制备SiC陶瓷微观组织的影响规律,揭示微观组织与力学性能的相互关系,为增材制造SiC陶瓷复杂构件的工程应用奠定理论基础。

1 实验

SiC陶瓷的SLS-真空浸渍-反应熔渗制备工艺流程如图1所示。将短切碳纤维粉末(Csf)和热塑性酚醛树脂(PF)2123通过机械混合法制备成复合粉末,采用SLS技术制备Csf-PF坯体。将PF-Csf坯体经过碳化得到C-Csf预制体,再将C-Csf预制体置于热固性PF 2133溶液中进行真空浸渍,最后将浸渍后的坯体进行碳化,重复上述真空浸渍和碳化步骤。最终将多次浸渍后的预制体进行反应熔渗得到SiC陶瓷。

图1 SiC陶瓷的SLS-真空浸渍-反应熔渗制备工艺流程Fig.1 Preparation process of SiC ceramic by SLS-vacuum impregnation-reactive melt infiltration

1.1 粉末制备工艺

本实验中所用碳纤维平均直径为7 μm,长径比为(2~8)∶1,密度为1.74 g/cm3(T300,东丽碳纤维有限公司)。制备混合粉末的步骤如下:称取质量分数为70%碳纤维粉末和质量分数为30%的PF 2123(密度1.22 g/cm3,中帆东盛新材料技术有限公司),得到预混粉末,将预混粉末置于三维混粉机中混合4 h,混合后的预混料在经过孔径为0.150 mm标准筛过筛后得到Csf-PF混合粉末。

1.2 SLS成形

SLS成形所用设备为武汉华科三维科技有限公司生产的HK 550型SLS成形机,成形工作腔尺寸为500 mm×500 mm×400 mm(长度×宽度×高度),激光波长为10.6 μm,光斑直径为0.02 mm。成形参数为:激光功率为6 W;扫描速度为2 000 mm/s;分层厚度为0.1 mm/s;预热温度为65 ℃。

1.3 碳化

将SLS陶瓷坯体放入高温节能管式炉(TL-1700型,南京博蕴通仪器科技有限公司)刚玉内管中,密封两端法兰,然后起动真空泵对石英管内抽真空至-0.01 MPa,保持10 min后通入氮气,然后以升温速率为2 ℃/min升温至850 ℃,并保温3 h完成碳化得到C-Csf预制体。

1.4 循环真空浸渍

选用具有较高残碳率的热固性PF 2133(密度为1.22 g/cm3,中帆东盛新材料技术有限公司)作为浸渍树脂,将PF与乙醇按质量比为1∶1 配置置于磁力搅拌机中,在45 ℃下水域搅拌2 h,得到浸渍液。将SLS成型的坯体经过碳化后置于浸渍液内,并将浸渍液置于真空箱内,当真空箱真空度为-0.1 MPa时浸渍0.5 h。浸渍后的坯体置于管式炉内在氮气保护下进行固化和碳化。完成一次真空浸渍-碳化后,将试样再次进行真空浸渍和碳化,如此循环,实现循环真空浸渍。

1.5 反应熔渗

采用TL1700管式炉进行碳化硅的反应熔渗实验。首先,在坩埚底层撒上一层氮化硼粉末,防止硅与坩埚粘黏,然后在坯体上下撒上过量金属硅颗粒,再装入炉中,抽真空后以速率5 ℃/min升温到1 400 ℃,然后以速率2 ℃/min速度缓慢升温至反应熔渗温度为1 650 ℃,保温1.5 h。待真空烧结炉自然冷却后取出试样,利用沸腾的碱水去除烧结体表面的硅。

1.6 性能测试

采用阿基米德法和真密度计(AccuPyc 1340,美国Micromeritics公司)测定样品的密度。采用同步热分析仪(STA449F3,德国Netzsch公司)测定树脂的残碳率。采用万能试验机(Instron 5967,美国Instron公司)进行三点弯曲试验,确定试样的抗弯强度。样品尺寸为38 mm×4 mm×3 mm(长度×宽度×高度),根据ISO 14704—2008进行切割和研磨。根据ASTM C1421-16标准,采用单边缘缺口梁(single edge notched bending, SENB)法进行断裂韧性评估,采用扫描电镜(JSM-IT300型,日本电子株式会社)观察样品的表面形貌、显微组织,采用X射线衍射仪(D8 Advance型,德国Bruker公司)对碳化硅陶瓷烧结体试样进行物相分析。一共4组样品,每组5个样品。未浸渍的样品记为P0,浸渍1-3次的样品,分别记为P1、P2、P3

2 结果与讨论

2.1 粉末特性

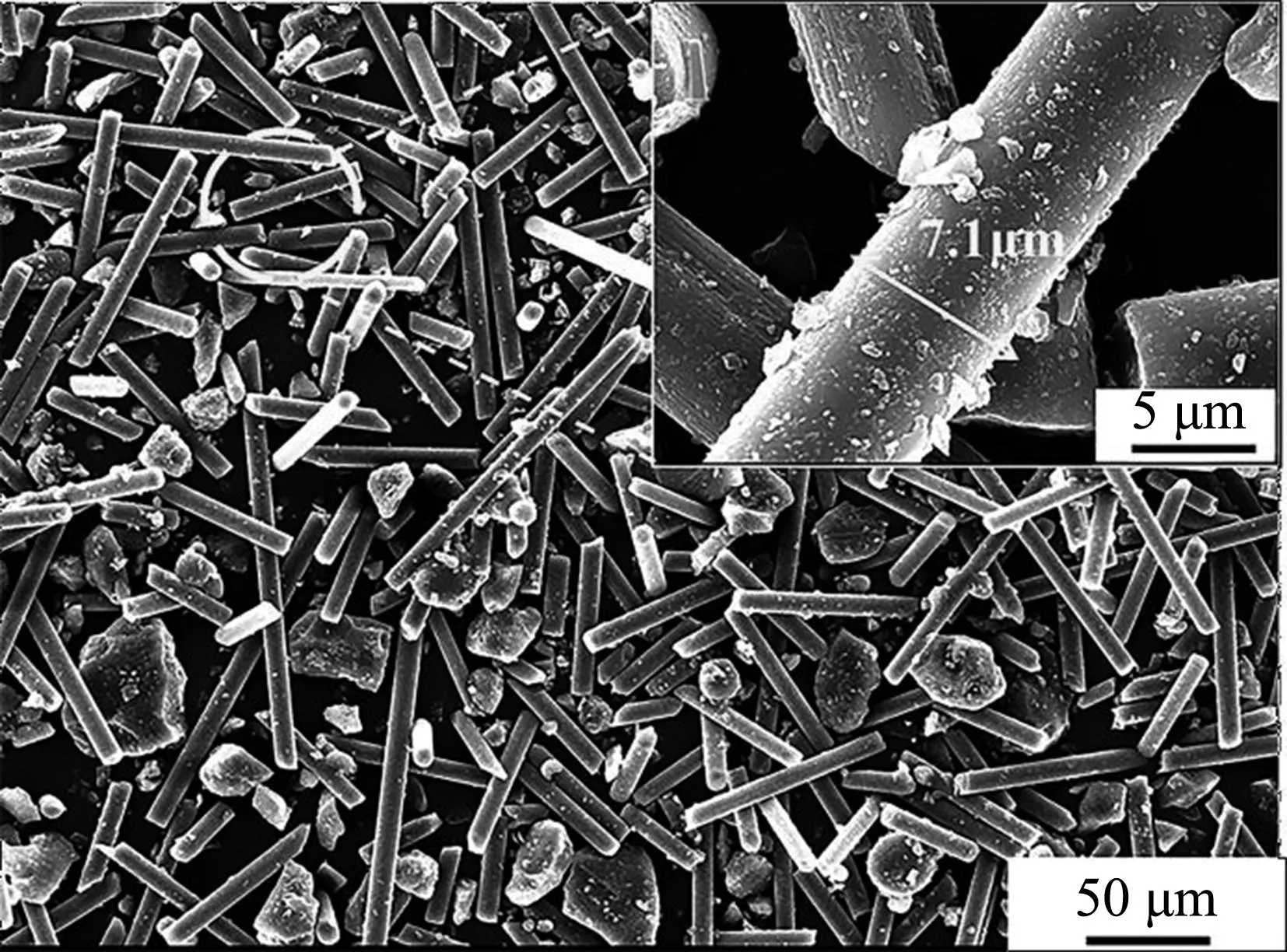

通过机械混合法分别配制了碳纤维质量分数为70%的复合粉末,机械混合法制备的Csf-PF混合粉末SEM图像如图2所示。图中碳纤维粉末颗粒为规则圆柱体,全部为单丝状态且两端直径基本一致,同时PF粉末比较均匀的分散在碳纤维粉末间。通过image-plus图像测量软件测量,颗粒直径在7 μm左右且分布较均匀,其高倍镜SEM图像如图2右上角所示。

图2 Csf-PF复合粉末SEM图像Fig.2 SEM images of Csf-PF composite powder

2.2 SLS成形

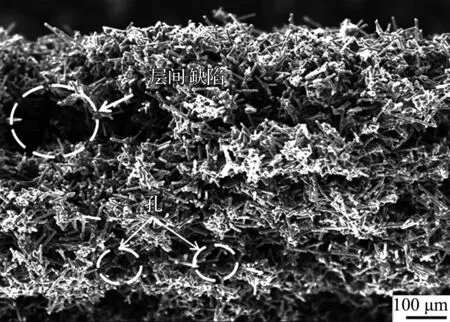

SLS成型坯体微观形貌图如图3所示。从图3中可以看到,经过SLS成形的坯体中存在明显的孔隙和层间缺陷,由于Csf颗粒为柱状,小部分为纤维团,堆积时粉末颗粒间易架桥,经激光选区烧结后易形成缺陷,导致SLS成型的坯体的体积密度和强度较低,体积密度仅为0.58 g/cm3,弯曲强度为2.45 MPa。

图3 Csf-PF坯体SEM图像Fig.3 SEM image of Csf-PF green body

2.3 坯体的浸渍与碳化

通过真空浸渍后处理工艺对SLS成形的坯体进行处理,并改变浸渍次数,提高坯体致密度,根据公式(1)[15]得到浸渍不同次数后坯体中树脂残碳密度(即坯体中树脂碳化后的含碳量)公式为

ρC=ρgNrn,

(1)

式中:ρC为坯体中树脂碳化后的碳密度,g/cm3;ρg为坯体的体积密度,g/cm3;Nr为树脂的质量分数;n为树脂的残碳率(PF 2123的残碳率为47.39%,PF 2133的残碳率为43.8%)。

设置浸渍不同次数后的坯体为P0、P1、P2、P3,浸渍不同次数后坯体的密度和树脂残碳密度见表1。由表1可知,随着浸渍次数的增加,坯体的致密度和树脂残碳密度不断提高。

表1 浸渍不同次数坯体的体积密度和树脂残碳密度Tab.1 Bulk density and resinresidual carbon density of green bodies impregnated with different times

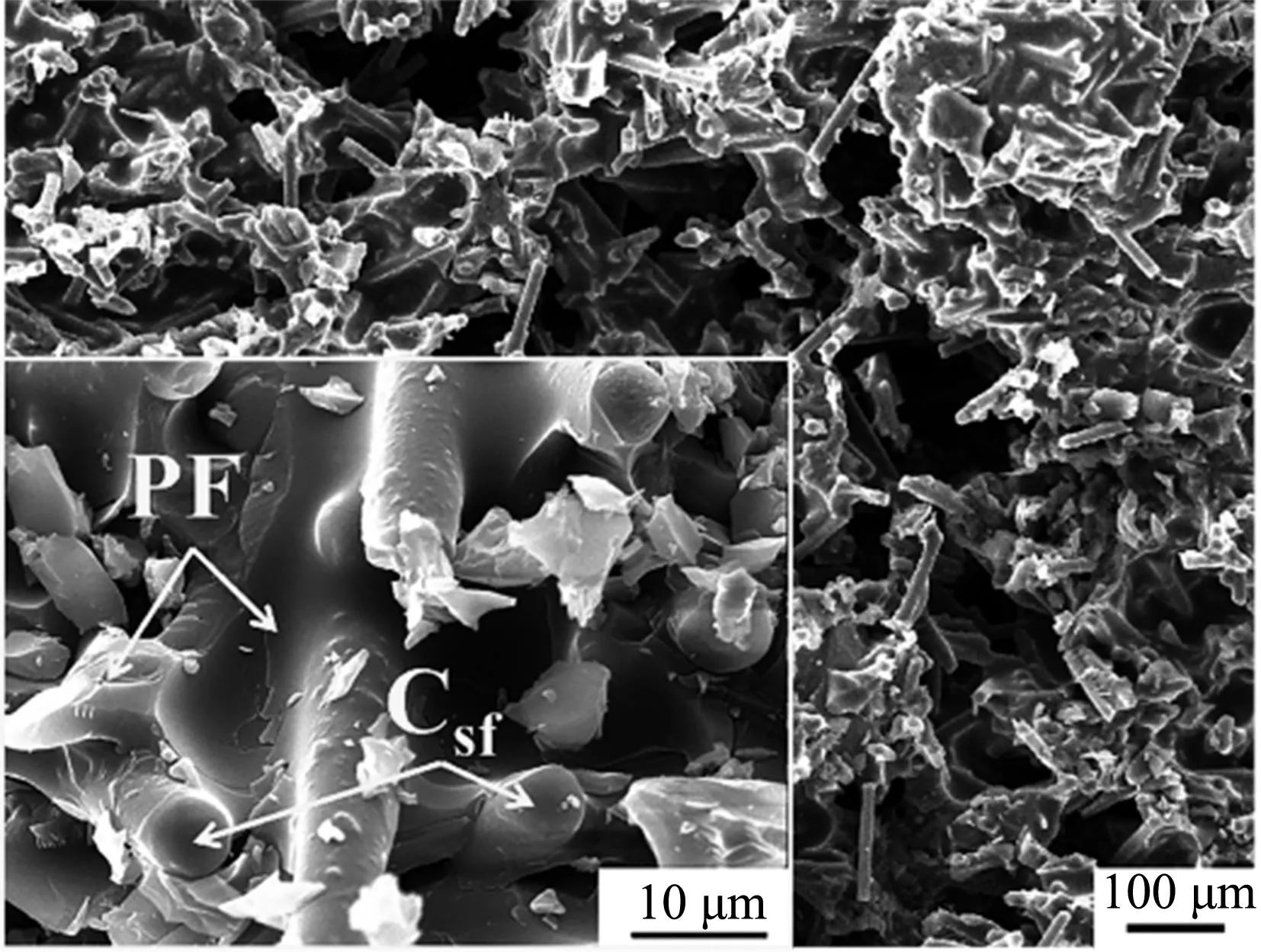

图4所示为浸渍不同次数后坯体P1、P2、P3的断口SEM图像,由图4可见,通过树脂浸渍后酚醛树脂可以填充坯体中的孔隙和缺陷,使碳纤维之间连接更为紧密。随着浸渍次数的增加,微观孔隙不断减少,坯体的致密度提高。

(a) P1坯体断口形貌

2.4 SiC陶瓷的性能

浸渍不同次数的SiC陶瓷力学性能见表2。由表2可知,未进行浸渍处理的SiC陶瓷体积密度、弯曲强度和断裂韧性仅为2.543 g/cm3、104.46 MPa、2.92 MPa/m1/2,随着浸渍次数的增加,SiC陶瓷的体积密度和力学性能先提高后降低,在浸渍2次时SiC陶瓷的性能达到最优,体积密度、弯曲强度和断裂韧性分别达到2.87 g/cm3、251.8 MPa、3.22 MPa/m1/2;当浸渍次数达到3次时,SiC陶瓷的体积密度、弯曲强度和断裂韧性分别降低至2.63 g/cm3、170.6 MPa、2.92 MPa/m1/2。

表2 浸渍不同次数的SiC陶瓷力学性能Tab.2 Bulk density, flexural strength and fracture toughness of SiCceramics with different times of impregnation

2.5 SiC陶瓷显微组织

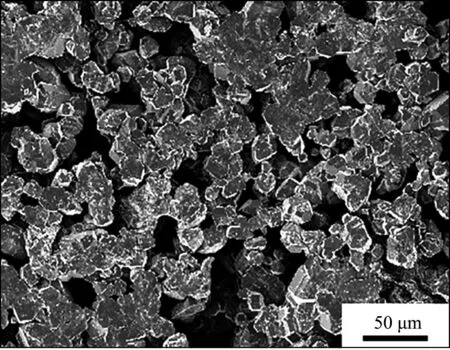

图5所示为经过浸渍不同次数SiC陶瓷的XRD谱图。由图5可知,P0组试样的物相主要是反应烧结生成的SiC和残余硅。P1、P2的物相主要为SiC、C、残余硅,P3的物相主要为SiC和残余碳相。

图5 浸渍不同次数SiC陶瓷的XRD谱图Fig.5 XRD patterns of SiC ceramics with different times of impregnation

图6(a)为P0断口SEM图像。图中存在许多扁长的大气孔,且不存在碳纤维,表明P0的树脂残碳密度太低,没有足够的碳与硅反应生成碳化硅,导致试样内部的孔隙无法被弥补,因此形成较多的气孔,导致SiC陶瓷性能低。图6 (b)为P1组SLS—浸渍—反应熔渗工艺制备的SiC陶瓷的断口SEM图像。烧结体断口致密,相较P0组,浸渍1次后提高了坯体的树脂残碳密度和体积密度,但浸渍1次后树脂残碳密度低,使碳纤维在反应熔渗过程中被硅侵蚀。

(a) P0组烧结体断口

如图6(c)、(d)所示,P2烧结体断口处存在碳纤维、规则的圆孔。圆孔是由纤维拔出造成。由高倍扫描电镜可以看出,碳纤维并未与液相硅反应,基本保持完整。表明经过2次浸渍碳化处理后,坯体的树脂残碳密度和致密度提高,内部孔隙结构及孔隙分布得到改善,同时树脂形成的热解碳可以有效缓解反应熔渗过程中碳纤维被硅化的现象,使碳纤维保存一部分。图中碳纤维失效方式以碳纤维拔出为主,脱粘为辅,裂纹在基体中扩展时,碳纤维的拔出和脱粘可以消耗裂纹断裂的能量,使断裂所需的能量增大, 提高了SiC陶瓷的力学性能。如图6(e)、(f)所示, P3组试样断口中存着大量的纤维拔出孔,表明浸渍3次后,碳纤维可以反应熔渗后保存下来,相较于P0和P1组,P3组通过纤维的拔出提高了SiC陶瓷的韧性。

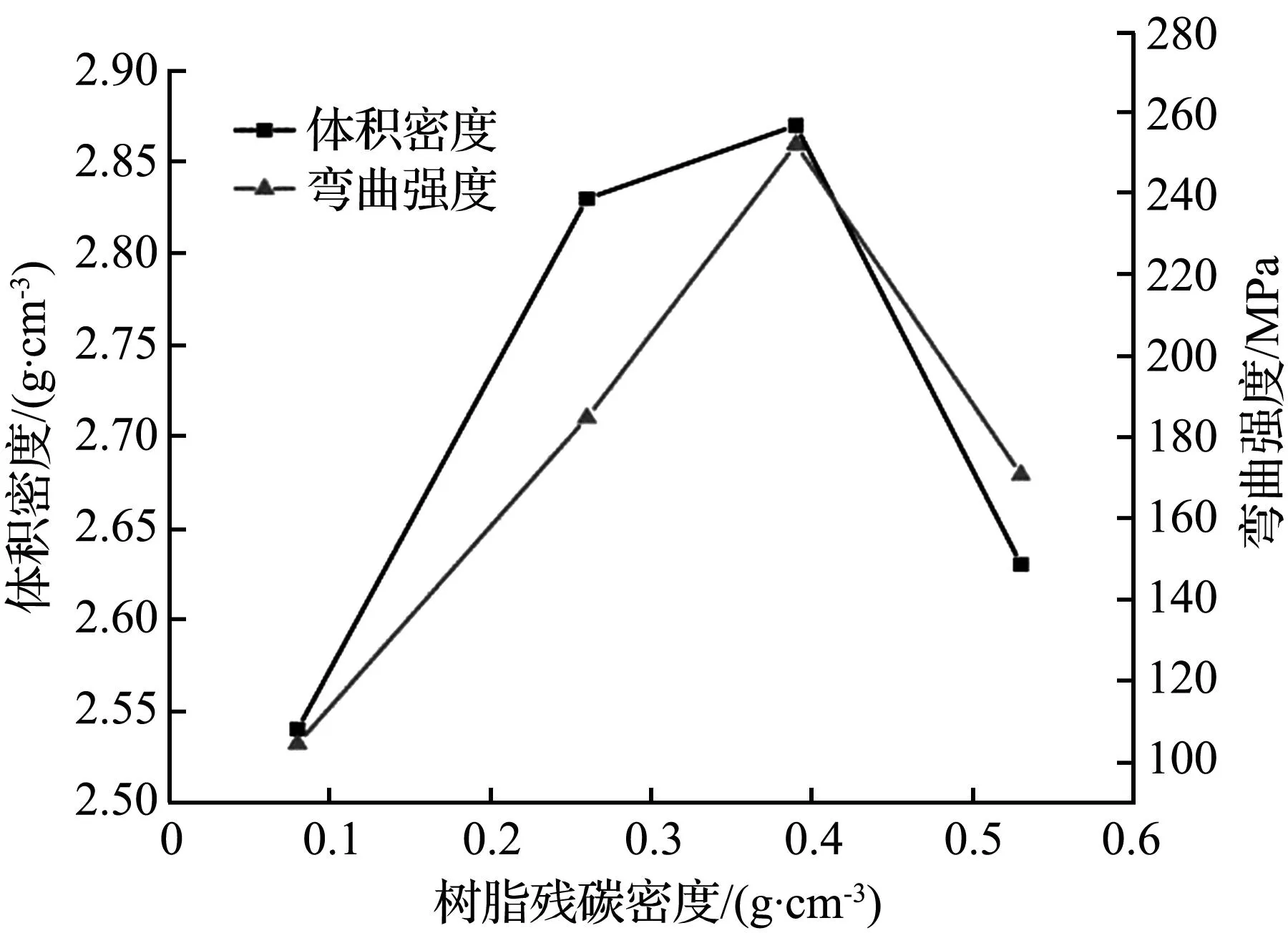

图7为坯体的树脂残碳密度对SiC陶瓷体积密度和弯曲强度的影响。由图7可知,随着坯体树脂残碳密度的提高,SiC陶瓷的体积密度和弯曲强度先上升后降低。坯体的树脂残碳密度在较低范围内时(0.08~0.39 g/cm3),SiC陶瓷的性能随着树脂残碳密度增加而提高。当坯体的树脂残碳密度达到0.39 g/cm3时,树脂形成的热解碳可以在反应熔渗过程中保护碳纤维,使SiC陶瓷的性能达到最优。随着树脂残碳密度进一步增加,SiC陶瓷的性能开始降低。

图7 坯体的树脂残碳密度对SiC陶瓷体积密度和弯曲强度的影响Fig.7 Variation of bulk density and bending strength of SiC ceramic with resin residual carbon density of green body

图8为浸渍不同次数后SiC陶瓷的截面背散射(back scattered electron, BSE),白色为硅,灰色为碳化硅,黑色为碳。图8(a)为浸渍1次后SiC陶瓷的截面BSE,主要为碳化硅相和残余硅相组成,并有气孔夹杂在SiC基体中。图8(b)为浸渍2后SiC陶瓷截面,主要由碳化硅相和碳相,并存在少量的残余硅,表明浸渍2次后树脂形成的热解碳有利于提高反应熔渗过程中生成碳化硅的含量。从高倍背散射图像可以观察到黑色的碳相为Csf,表明真空浸渍2次后形成的热解碳在渗硅过程中可以保护碳纤维不被硅侵蚀,使浸渍2次后的SiC陶瓷断裂韧性提高。图8(c)为浸渍3次后SiC陶瓷的截面BSE,由碳化硅相、碳相和残余硅相组成。通过ImageJ软件计算浸渍不同次数后SiC陶瓷的碳化硅相体积含量如图8(d)所示,浸渍1次碳化硅相的体积分数为43.8%,而浸渍2次后,坯体的树脂残碳密度达到0.39 g/cm3,使碳化硅相体积分数可以达到71.37%。当浸渍次数达到3后,由于树脂残碳密度过高,导致反应熔渗过程中渗硅通道阻塞,形成较多残余碳,并减少了碳化硅的生成,使碳化硅体积分数降低至54.1%。碳化硅的力学性能优于硅和残余碳,因此碳化硅的体积分数越大SiC陶瓷的力学性能越高。经过2次真空浸渍后,碳化硅的体积分数达到最大,所以2次真空浸渍后SiC陶瓷的力学性能达到最优,而浸渍3次后碳化硅体积分数减小,残余碳相增加,导致P3组的SiC陶瓷力学性能降低。

(a) P1 SiC陶瓷截面BSE

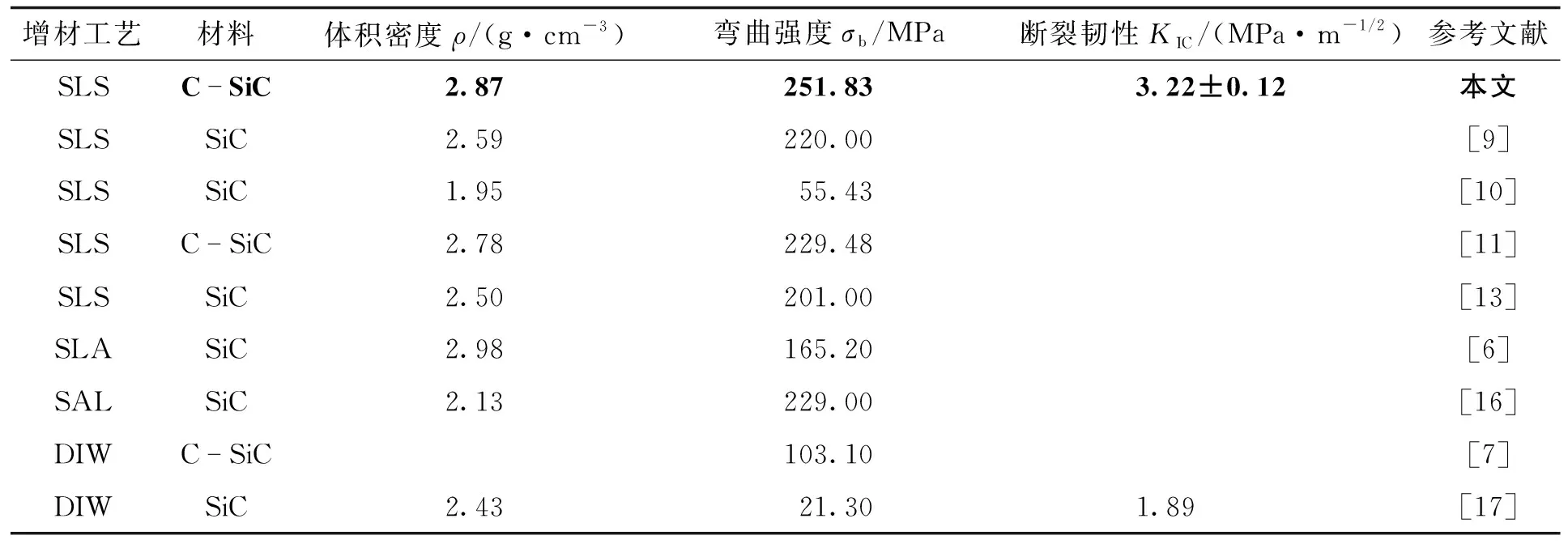

增材制造SiC陶瓷力学性能见表3。由表3可知,与其他研究相比,本文中增材制造SiC陶瓷具有相对较大的力学性能参数。

表3 增材制造SiC陶瓷力学性能Tab.3 Mechanical properties of SiC ceramics by additive manufacturing

3 结论

本文中采用短切碳纤维粉末为原料,通过SLS技术制备碳纤维坯体,并建立真空循环浸渍工艺平台提高SLS坯体的致密度,研究了真空浸渍工艺对SiC陶瓷显微组织和性能的影响规律。实验结果表明:

① 通过循环真空浸渍工艺制备了浸渍不同次数的坯体,研究了浸渍不同次数后坯体的体积密度、树脂残碳密度以及微观形貌,结果表明,随着浸渍次数的增加,坯体的体积密度和树脂残碳密度不断提高,渗硅预制体的孔隙减少。

② 对比不同浸渍次数的SiC陶瓷的微观组织和性能,结果表明:随着浸渍次数的增加,SiC陶瓷的体积密度和力学性能先上升后降低,在浸渍1次时,树脂残碳密度较低,碳纤维作为碳源与硅发生反应,形成碳化硅,导致碳纤维无法起到增强作用;在浸渍2次时,树脂残碳密度到达0.39 g/cm3,使渗硅后SiC的体积分数提高到了71.4%,且额外的热解碳碳纤维形成了一定保护作用,极大程度地避免了渗硅过程中碳纤维的硅化,使浸渍2次后SiC陶瓷的力学性能达到最优,相较于未真空浸渍处理的增材制造SiC陶瓷,体积密度提高了13%(2.87 g/cm3),弯曲强度提高了141%(251.8 MPa),断裂韧性提高了41%(3.22 MPa/m1/2)