通过三步碳化强化再生透水混凝土的性能研究

2024-01-04刘琼程安楠肖建庄

刘琼, 程安楠, 肖建庄

(1.上海理工大学 环境与建筑学院, 上海 200093;2.广西大学 土木建筑工程学院, 广西 南宁 530004;3.同济大学 土木工程学院, 上海 200092)

0 引言

使用再生骨料制备的再生骨料混凝土是一种绿色环保的建筑材料,是目前高效处理建筑垃圾的有效途径之一[1]。再生骨料是由废弃混凝土经过破碎制成,由于再生骨料表面裹覆着原混凝土中的老砂浆,破碎过程中老砂浆易产生微裂纹,因此再生混凝土构件实际工作时,构件内部易沿着这些微裂缝开裂,物理性能下降[2]。此外,老砂浆存在孔隙多、强度低及界面复杂且与再生骨料黏结面不牢固等问题,导致再生骨料相较于天然骨料,具有孔隙率高、吸水率大、表观密度小等缺陷,以上原因大大限制了再生混凝土的应用。通过将骨料或混凝土置于特定CO2的环境中,以达到加速碳化的效果,是目前较常用的强化再生骨料的工艺,这种方法不仅能提高混凝土强度,而且有助于建筑行业节能减排。

透水混凝土又称多孔混凝土,一般为面层砂浆和底层大孔混凝土双层结构,主要由水泥、水、粗骨料组成,无细骨料。相较于普通混凝土,透水混凝土具有孔隙率高、渗透性大等特性。Zhang等[3]发现再生骨料对透水混凝土的抗压强度、弹性模量、抗弯强度和冻融耐久性等都有显著的影响,但对其渗透性和孔隙率的影响可以忽略不计。Lima等[4]发现再生透水混凝土的渗透性为1.9~83.0 mm/s,孔隙率为13.0%~43.2%,利用再生骨料替代天然骨料不会影响透水混凝土的透水性能。El-Hassan等[5]制备再生透水混凝土,发现相较于天然骨料透水混凝土,其抗压强度下降了78%。Yap等[6]用不同再生骨料置换率制成透水混凝土,发现替换率60%~100%的透水混凝土较天然骨料透水混凝土强度下降了20%~40%。Gaedicke等[7]、Sata等[8]均有类似的发现。综上,再生透水混凝土是再生骨料应用的可行途径之一,但其力学性能普遍低于天然透水混凝土,其中面层砂浆力学性能低的问题尤为严重,需要采取一定的措施提高其力学性能。

透水混凝土强度主要取决于水泥浆料和骨料的强度。近些年,大量学者将再生骨料或混凝土置于特定CO2的环境中,以达到加速碳化的效果。其中再生骨料碳化可以提高附着在再生骨料上的旧砂浆的强度,通过提高骨料的性能来改善再生混凝土的性能。混凝土碳化是对混凝土脱模后进行的一种加速碳化处理,在使再生骨料密实的同时使新水泥浆碳化[9],该方法不仅能吸收二氧化碳,有助于建筑行业节能减排放,还能提高再生骨料混凝土的工作性能。Luo等[10]研究表明,天然骨料制备的混凝土抗压强度约为46.9 MPa。当再生骨料取代率增加到30%、50%、70%和100%时,抗压强度分别下降到43.2、40.8、39.6、38.3 MPa。用碳化再生骨料代替30%~100%的天然骨料,抗压强度没有进一步下降,保持在44 MPa左右。Xuan等[11]研究发现,碳化养护2 h后,再生混凝土抗压强度可达到再生混凝土标准养护 28 d抗压强度的85%。目前加速碳化增强再生混凝土主要针对普通混凝土,用此方法增强再生透水混凝土的研究较少。此外,有学者发现在搅拌或配料过程中向新拌水泥混合物中注入二氧化碳,可以对水泥基材料力学性能进行有效改善[12],但注入量过大会降低浆体流动性,对工作性能造成负面影响。

在碳化养护过程中,混凝土由外至内逐步吸收固定CO2,混凝土外部反应生成的CaCO3会堵塞孔隙,阻止CO2进一步扩散,碳化养护效率降低[13]。相较于普通混凝土,透水混凝土存在大量的孔隙结构,在加速碳化过程中CO2可以利用这些孔隙更充分地与水泥浆体接触,促进CO2在透水混凝土中的扩散和吸收,提高碳化效率。同时,由于透水混凝土水泥浆料用量远少于普通混凝土,因此可以预见对于透水混凝土,新拌浆料时注入CO2导致浆料流动性降低,从而造成工作性能下降的影响也会弱于普通混凝土。

综上,本文设计使用粒径为0.60~1.18、>1.18~2.36 mm的2种再生骨料制备浆骨质量比为0.3的透水混凝土模拟面层砂浆,利用透水混凝土孔隙率大、透水性强、浆料用量少等特点,通过对再生骨料烘干碳化、注碳搅拌浆料、碳化养护透水混凝土等三步碳化工艺,充分发挥透水混凝土的碳吸收潜力,分析碳化对试件的透水性能及力学性能的影响。

1 实验材料和实验方法

1.1 实验材料

本研究采用的再生骨料取自于上海又宏环保科技有限公司的建筑结构破碎回收筛选的骨料产品。对再生骨料按照标准《建设用砂》(GB/T 14684—2011)[14]进行人工筛选,得到0.30~0.60、>0.60~1.18、>1.18~2.36、>2.36~4.75 mm共4种不同粒径的再生骨料,再生细骨料级配曲线如图1所示,符合标准《建设固废再生砂》(JC/T 2548—2019)[15]中A类建筑固废再生砂粉1级配区。

图1 再生细骨料级配曲线Fig.1 Grain series of recycled aggregate

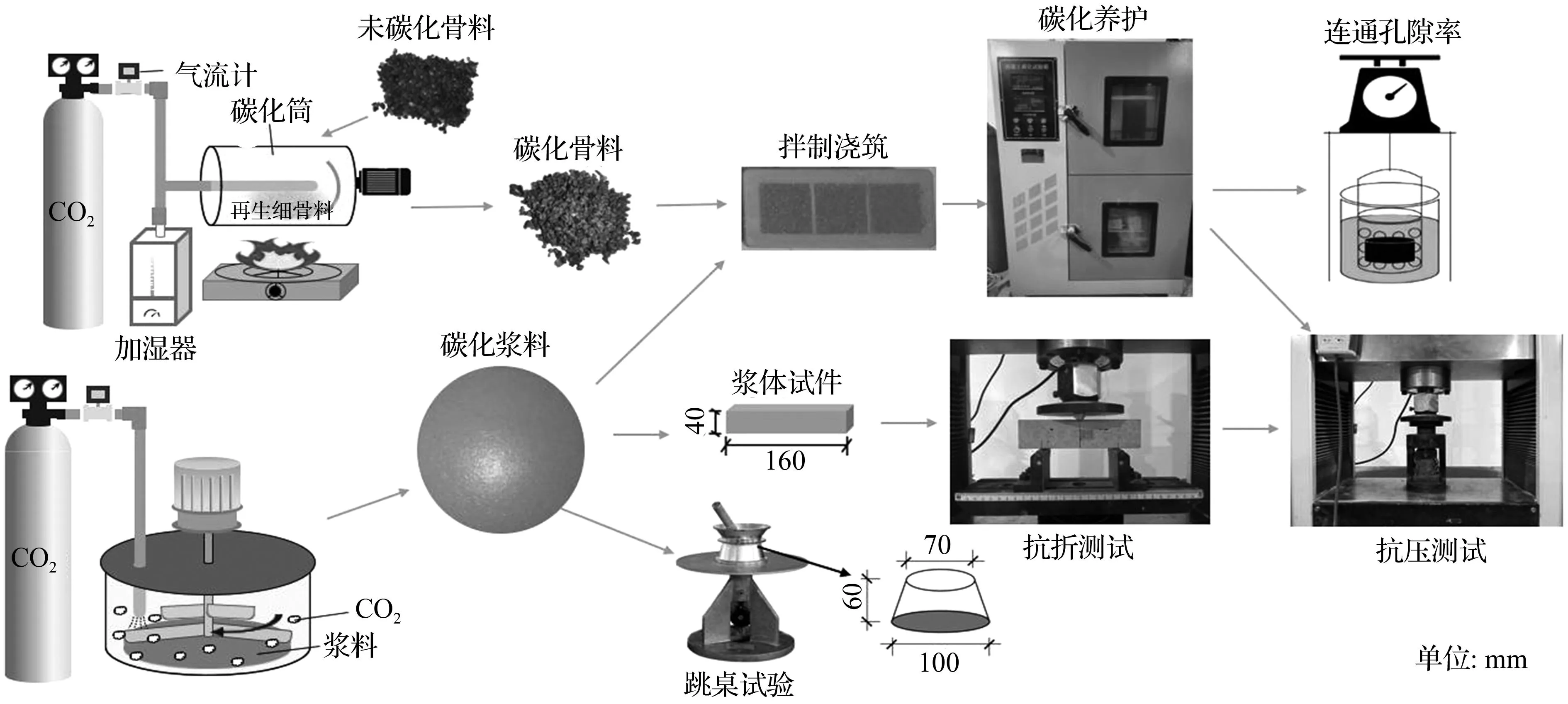

预试验将4种粒径的再生骨料分别制成浆骨比为0.3的透水混凝土,测试连通孔隙率分别为1.2%、8.9%、11.3%、16.9%。为了保证试件具备一定的透水性能,同时符合透水混凝土面层的状态,本试验选取粒径为0.60~1.18、>1.18~2.36 mm的再生骨料进行碳化,并制备透水混凝土试件,试验流程如图2所示。水泥采用标号为P·O42.5的普通硅酸盐水泥,其化学组分的质量分数见表1,其余添加剂包括减水剂、硅灰和纤维素。

图2 试验流程Fig.2 Experimental process

1.2 再生骨料碳化

为了提高再生细骨料的力学性能,将筛分后的粒径为0.60~1.18、>1.18~2.36 mm的骨料利用如图2所示设备在模拟工业烘干再生细骨料过程辅以碳化,控制燃气使烘干温度为100 ℃,通过收集燃烧产生的工业废气作为碳源,同时外接CO2气瓶(体积分数>99%),以满足碳化再生细骨料CO2浓度要求。通过CO2气瓶的阀门控制流量,使进入烘干碳化桶内CO2含量达到利于碳化的稳定值20%。再生骨料碳化过程主要是附着在表面的硬化旧水泥砂浆与溶解于孔隙溶液中的CO2进行反应,其中由于初级水化产物Ca(OH)2在水中溶解度是钙类化合物中最高的,也最容易与CO2发生反应,如式(1)。其次是水化硅酸钙(C-S-H)凝胶与CO2发生反应,反应式如(2),无定形C-S-H凝胶在水泥水化产物中所占比例最高(约占70%),最后是一些未水化水泥熟料矿物与CO2反应,具体反应式见(3)、(4)。为了满足再生骨料碳化时对水分的需求,外接加湿器控制设备内相对湿度保持在60%~70%,防止骨料过于干燥引起碳化反应受限。

Ca(OH)2+CO2→CaCO3+H2O,

(1)

xCaO·ySiO2·zH2O+xCO2→xCaCO3+y(SiO2·tH2O)+(z-yt)H2O,

(2)

3CaO·SiO2+3CO2+nH2O→3CaCO3+SiO2·nH2O,

(3)

2CaO·SiO2+2CO2+nH2O→2CaCO3+SiO2·nH2O。

(4)

烘干碳化时每30 min取一次料,取料后都重新调整桶内环境状态,且取料时间较短,认为烘干桶中的骨料仍连续碳化不受影响。取料时每组骨料取出50 g样品,使用101-3AB型号电热鼓风干燥箱100 ℃烘干24 h,将烘干样品放入碳化试验箱中碳化,碳化试验箱中各参数设置为:温度20 ℃,相对湿度70%,CO2体积分数为20%。完全碳化后再次取出烘干,使用增重法评定再生细骨料碳化程度。

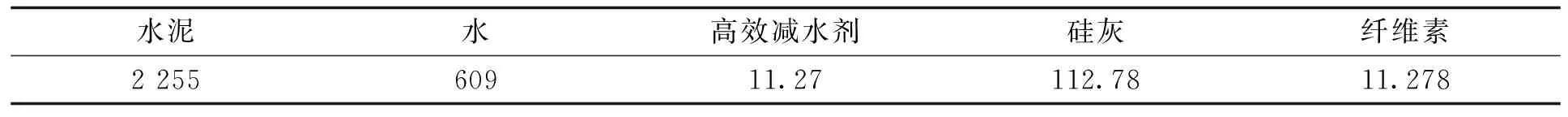

1.3 配合比

本研究分别使用2种粒径碳化时长为0、60、120 min的再生骨料制备透水混凝土,每组骨料用量500 g,浆骨质量比设置为0.3,浆料组成配合比见表2。透水混凝土成型方法采用水泥包石法,具体方式为将浆骨料混合后分3次倒入尺寸为50 mm×50 mm×50 mm(长度×宽度×高度)模具中,每次倒入后使用重锤连续敲击,使浆骨料完全混合在一起,达到压实效果,并对边角等不易锤击部位进行按压。该方法可以改善试件密度,保证边角夯实。

表2 浆料组成配合比Tab.2 Mix proportions g

为了研究注碳搅拌对透水混凝土面层性能的影响,另外设计搅拌过程中注入水泥质量0.3%的CO2量的浆料。使用图2所示装置混合材料,首先将干料混合,慢速搅拌60 s,然后将水分2次缓慢加入,快速搅拌60 s,最后加入高效减水剂,快速搅拌90 s。检查浆料混合均匀,将搅拌锅密闭,调整CO2流速为1 L/min,通入搅拌锅内,过程中保持慢速搅拌,CO2注入完成后继续搅拌60 s,吸收固定剩余CO2。搅拌完成后,浆料除用于制备透水混凝土外,测试浆料塌落度流值,浇筑尺寸为40 mm×40 mm×160 mm(长度×宽度×高度)的净浆试件。最后养护过程分为标准水养、标准碳化箱碳化养护2种,得到经过三步碳化强化再生透水混凝土。

1.4 试验方法

1.4.1 浆料流动性

根据《水泥胶砂流动度测定方法》(GB/T 2419—2005)[16]采用跳桌实验测试新拌浆料流动性。试验前用潮湿棉布擦拭跳桌台面、试模内壁及捣棒,保证与砂浆接触面光滑。新拌浆料拌制好后分2层迅速装入试模,第1层装至试模2/3处,使用捣棒由边缘至中心均匀捣压15次;随后继续装砂浆至高出试模约20 mm,再用捣棒捣压10次,捣压过程中扶稳试模固定,且捣压后保证砂浆略高于试模。完成上述步骤后,用小刀刮去超出试模部分浆料,并清理台面,将试模垂直向上轻轻提起,随后立马开启跳桌,以每秒一次的频率跳动25次。跳动完毕,用卡尺测量浆料底面相互垂直的2个方向直径,计算平均值。

1.4.2 浆体力学性能

根据《干混砂浆物理性能试验方法》(GB/T 29756—2013)[17]对尺寸为40 mm×40 mm×160 mm(长度×宽度×高度)浆体试件进行抗压、抗折试验,测试所有试件水中养护第3、6、28 d的力学性能。首先使用标准抗折夹具对试件固定,选取光滑面作为承载面和底面,每组3个试件依次测试,以一组3个棱柱体抗折结果的平均值作为试验结果。试件经过抗折试验后,试件由受力点断裂成2个半截棱柱体,选用承载面较光滑的一半进行抗压试验,利用抗压夹具固定住并放置在试验机上进行加载,得到的荷载峰值同样进行上述取均值处理,再计算抗压强度。

1.4.3 连通孔隙率

根据《透水混凝土检测技术标准》(DB37/T 5207—2021)[18]对透水混凝土进行连通孔隙率测试。测试前将试件浸水2 h,排除试件孔隙中的气泡,随后用图2中所示装置,将试件放入水内保持淹没状态,摇动试样无气泡出现时,读取浸水质量m1;取出试件,置于室温环境中沥水,待透水混凝土试件底部无滴水时称取试件质量m2。使用式(5)计算透水混凝土连通孔隙率,

(5)

式中:P为连通孔隙率;ρw为水的密度;V0为试件体积。

1.4.4 透水混凝土抗压强度

根据《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)[19]对透水混凝土试件进行抗压强度测试。选取光滑面作为承载面和底面,每组3个试件依次测试,以一组3个测试结果的平均值作为试验结果,再计算抗压强度。

2 结果和讨论

2.1 再生骨料碳化程度

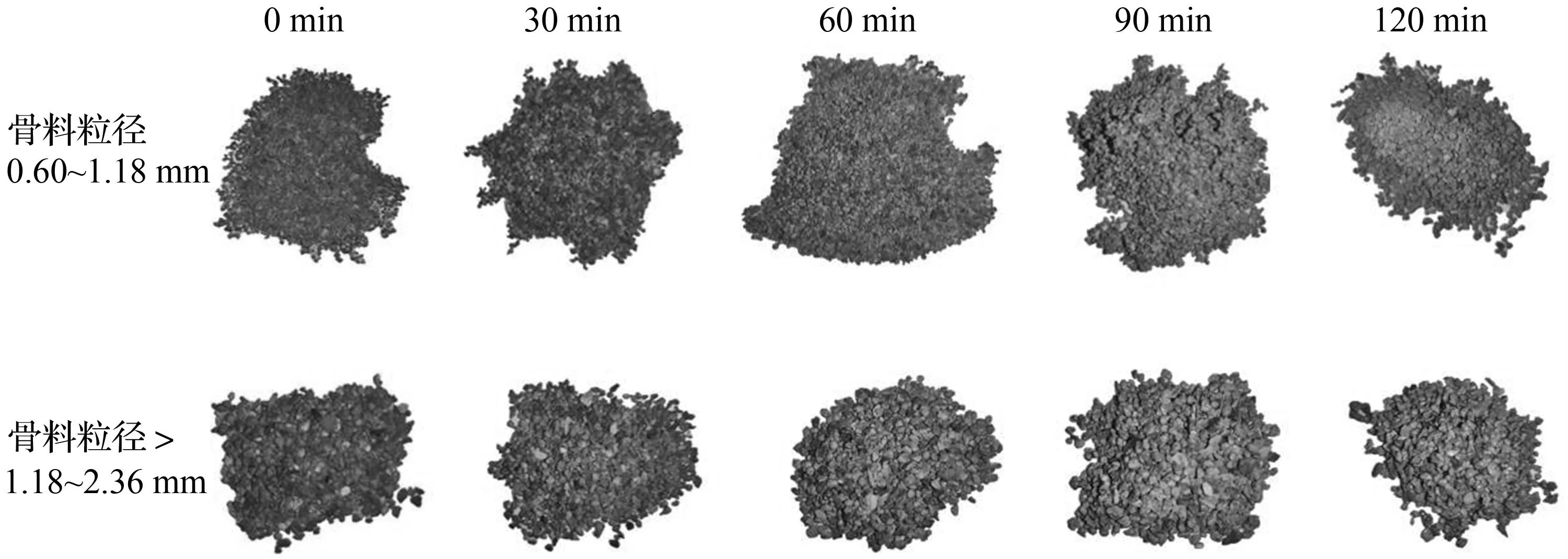

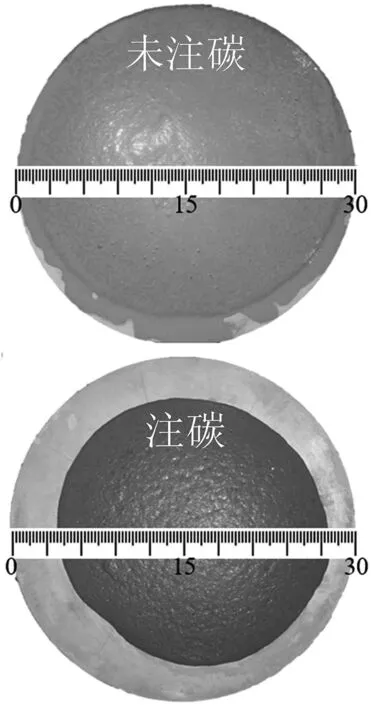

烘干碳化每次取料过程均取出部分样品进行酚酞显色试验,试验结果如图3所示。从图中可以明显看出,随着碳化时间增加,再生骨料碳化效果明显,其中0、60、120 min 3组之间显色效果区别最明显,故本研究选用这3组骨料制备透水混凝土。

图3 碳化再生骨料酚酞显色Fig.3 Carbonized recycled aggregate phenolphthalein color development

本研究使用碳化反应前后的实际质量增量与理论质量增量之比,量化再生骨料、透水混凝土碳化程度[20],计算方法见式(6)。

(6)

式中:Δme和Δmt分别代表碳化实际质量增量与理论质量增量,Δme为CO2碳化前后样品质量差;Δmt为再生骨料上旧砂浆对CO2的最大理论吸收量。计算公式为

(7)

式中:mc、ms、ma分别代表水泥、沙子和粗骨料在母混凝土中的比例(按质量计算);Q为碳化前再生骨料的含水量;mCO2,max代表硅酸盐水泥理论上捕获的最大CO2量。根据水泥中氧化物含量计算,计算公式为

mCO2,max=0.785(mCaO-0.7mSO3)+1.091mMgO+1.42mNa2O+0.93mK2O。

(8)

式中:mCaO、mSO3、mMgo、mNa2O、mk2O分别代表硅酸盐水泥中各类氧化物单位质量。

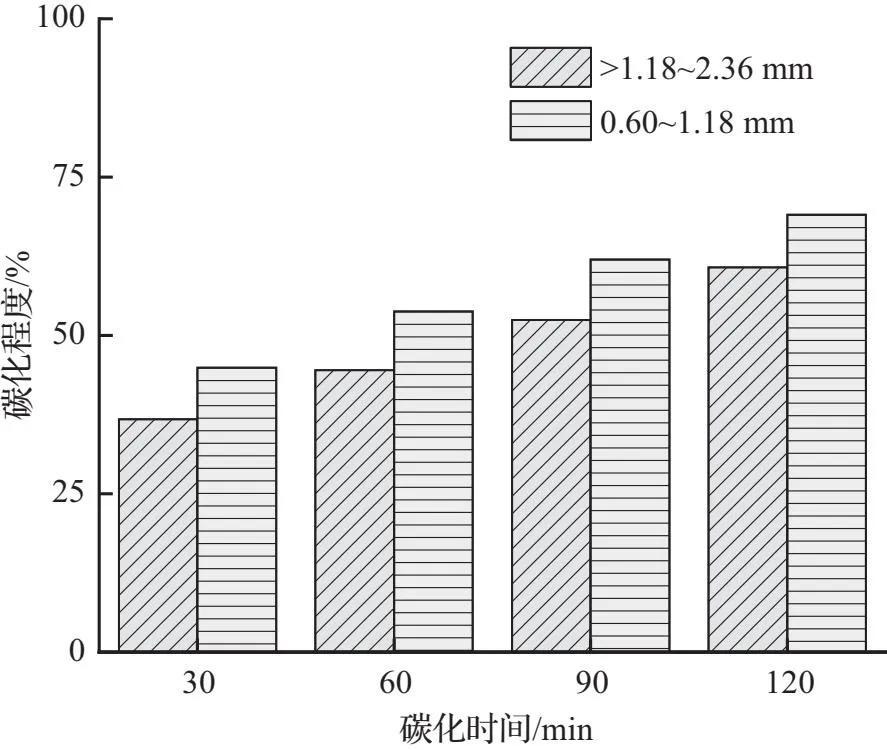

粒径为0.60~1.18、>1.18~2.36 mm的再生细骨料碳化程度如图4所示。由图可见,2组骨料120 min碳化程度分别为69.05%和60.75%,达到理论完全碳化的98.6%和86.8%,碳化效果明显,说明尽管在100 ℃高温下,再生骨料内部水分被快速蒸发;但是因为通过外接加湿器,补充了环境中的水分,所以保证了碳化反应的正常进行。而相较于60 min碳化程度可以发现,后60 min碳化速率明显减缓,可能是因为碳化产物开始不断填充至再生细骨料的孔隙中,阻碍二氧化碳扩散,使得碳化速率减缓。

图4 再生细骨料碳化程度Fig.4 Carbonation degree of recycled fine aggregate

此外,对比2种粒径骨料的碳化程度,可以明显发现粒径为0.60~1.18 mm的再生骨料碳化效率在各阶段均高于粒径为>1.18~2.36 mm的,且经过2 h碳化后,碳化程度已经接近理论完全碳化,原因是粒径越小的再生骨料,具有较大的比表面积,在碳化过程中可以更充分地与环境中的CO2和水分接触,促进了碳化反应的进行。

2.2 注碳浆体性能

未注碳浆料与注碳浆料跳桌试验结果如图5所示。从图中可以明显看出,注碳之后,浆料整体状态变得干稠,流动度下降12.5%。这是因为在搅拌时注入CO2,浆体内发生式(8)-(10)反应,生成纳米级CaCO3晶体,均匀分布在水泥浆体内部,导致其内部结构发生变化,整体逐渐变硬;同时反应使水产生一定的消耗。以上原因使水泥浆体流动性变差,凝结时间减短。

图5 再生骨料碳化程度Fig.5 Slump flow test aggregate

3CaO·SiO2+(3-x)CO2+yH2O→xCaO·SiO3·H2O+(3-x)CaCO3,

(8)

2CaO·SiO2+(2-x)CO2+yH2O→xCaO·SiO3·H2O+(2-x)CaCO3,

(9)

Ca(OH)2+CO2→CaCO3+H2O。

(10)

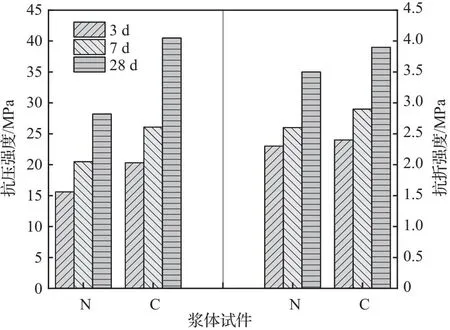

2组浆体试件抗压强度和抗折强度如图6所示。从图中可以看出,尽管注入CO2后对浆体流动性能造成负面影响,但改善了浆体的工作性能,3、7、28 d抗压强度分别提升30.1%、27.3%、43.6%,浆体各阶段抗压强度都有较大提升,且注碳浆体3 d强度与未注碳浆体7 d强度相当。这是因为在搅拌过程中,CO2与水泥浆体中的硅酸钙及氢氧化钙反应生成高强度纳米级CaCO3晶体,促进了水泥早期水化;同时这些晶体均匀的填补在浆体的微裂缝中,改善了浆体的基本微观结构,产生一定的强度增幅。

图6 浆体力学性能Fig.6 Mechanical properties of slurry

此外可以注意到,注碳浆体抗压强度在7、28 d之间出现较大提升,可能是因为注碳搅拌过程中,CO2与水泥水化反应物硅酸二钙、硅酸三钙同时反应,并且存在部分CO2未反应存在于水泥浆体内,在试件养护过程中与水化产物氢氧化钙反应,故适当的CO2可以促进水泥的水化,提高砂浆试件强度。

相较于抗压强度,注碳后砂浆的抗折强度提升较小,注碳浆体28 d抗折强度提升11.4%。这是因为水泥基材料本身抗弯性能较差,且注碳后浆体流动性下降,密实度不均匀,对砂浆抗折强度增益效果较弱。

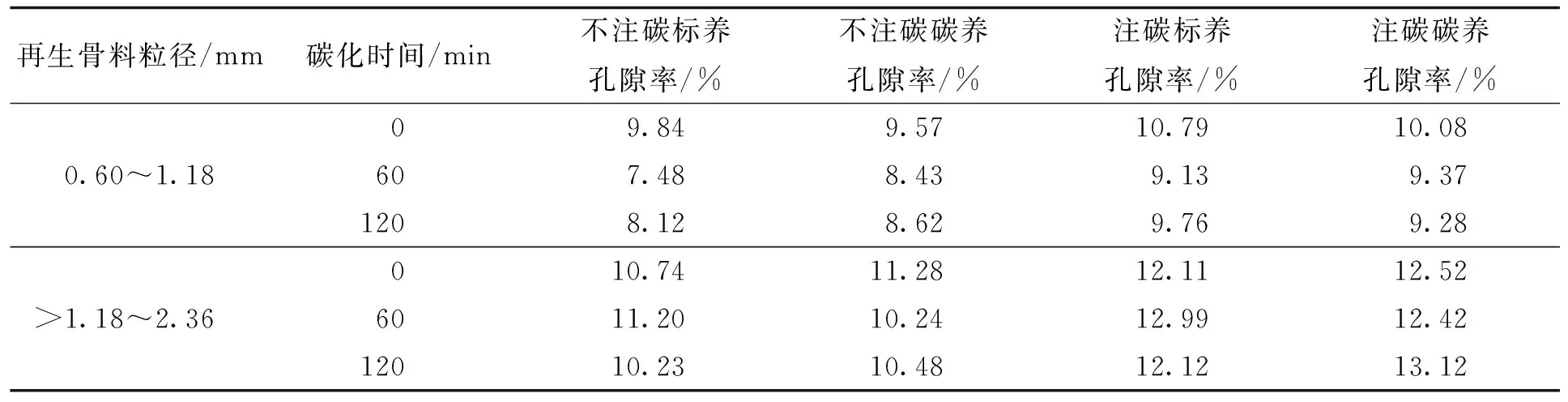

2.3 连通孔隙率

各组透水混凝土试件连通孔隙率见表3,其中NN、NC、CN、CC分别代表不注碳标养、不注碳碳养、注碳标养、注碳碳养,各组试件结果均取自平均值,其中数据超过平均值±15%时,去除该数据重新计算平均值作为最终结果。从结果来看,粒径>1.18~2.36 mm骨料的透水混凝土连通孔隙率整体大于粒径为0.60~1.18 mm骨料的透水混凝土的,这是在相同的浆骨比下,小粒径的骨料具有更大的比表面积,骨料外包的浆料层更厚,试件内部孔隙变小,导致透水性能下降。

表3 透水混凝土连通孔隙率Tab.3 Pervious concrete connectivity porosity

观察骨料不同碳化时间及碳化养护的连通孔隙率数据,可以发现这两步碳化工艺对试件连通孔隙率无较大影响。这是因为骨料烘干碳化过程,CO2与裹覆在再生骨料上的老砂浆反应,生成的产物填充在老砂浆和骨料之间的界面,不会使骨料粒径发生变化;试件碳化养护过程,CO2主要和新拌水泥浆料水化产物反应,反应产物填充在新水泥浆料与再生骨料形成的界面。透水混凝土的透水性能主要是因为试件内部骨料外包的浆料层之间形成的孔隙,而骨料碳化和碳化养护的产物不填充这个界面,故不影响试件透水性能。

对浆料进行注碳搅拌后,与骨料搅拌制成透水混凝土,连通孔隙率小幅上升,大约增加5%。这是因为浆料注碳搅拌后,浆体内产生大量的纳米级CaCO3晶体,内部结构发生变化,浆料变硬,浆体流动性变差,拌制时浆料更为黏稠,骨料与浆料拌和均匀度下降,孔隙率增加,导致其透水性能改善。

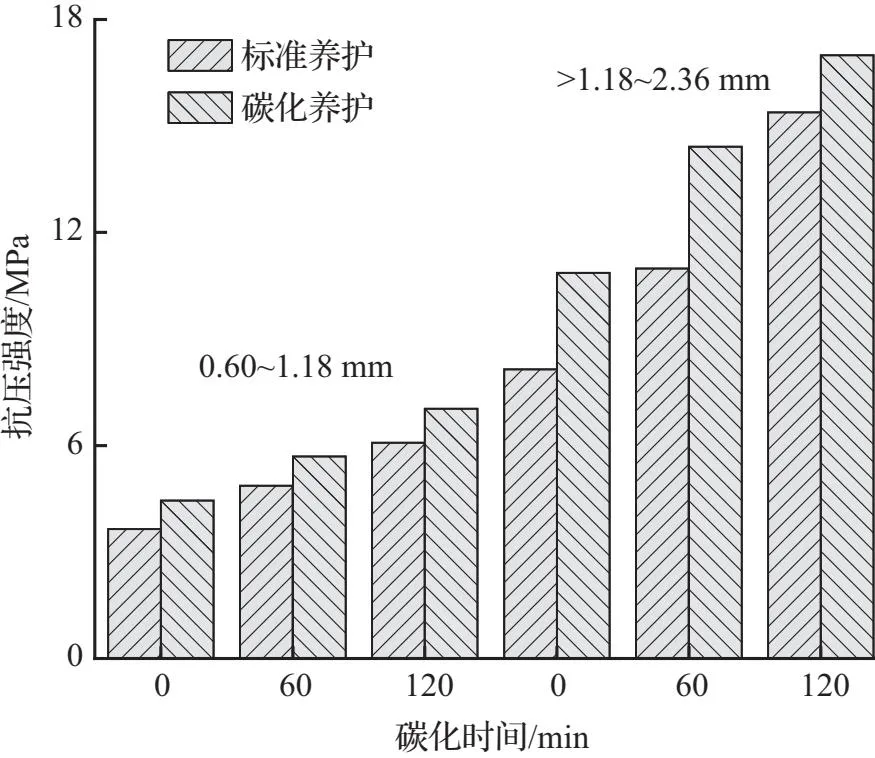

2.4 抗压强度

各组试件抗压强度如图7所示。从图7(a)可以看出,粒径为>1.18~2.36 mm的骨料制成试件整体强度大于粒径为0.60~1.18 mm骨料制成试件的,这是因为骨料粒径越小,水泥浆体与骨料之间的接触面减小,导致二者之间的咬合力降低,强度削弱。观察骨料碳化时间对试件强度影响,可以发现骨料碳化时间越长,对试件强度增幅越大,其中粒径>1.18~2.36 mm的再生骨料碳化120 min后,制成的透水混凝土相较未碳化的再生透水混凝土强度提升88.94%。这是因为再生骨料在碳化过程中,旧砂浆与CO2反应生成CaCO3晶体,附着在骨料周围或填充进旧砂浆孔隙内部,起到强化旧砂浆的作用,浇筑时可以有效增强骨料与浆体间的黏结程度。

(a) 未注碳试件

观察碳化养护前后试件的强度变化,可以发现粒径为>1.18~2.36 mm骨料制成试件强度提升幅度较大,这是因为粒径越小的骨料具有更大的比表面积,骨料外包的浆料层更厚,试件内部孔隙变小,相较于大粒径试件,CO2较难进入孔隙内部与水泥水化产物反应,碳化养护效率低。此外,对比粒径为1.18~2.36 mm骨料组碳化养护前后的强度增幅可以发现,骨料碳化时间为0、60、120 min时间碳养后强度分别提升33.42%、31.21%、10.47%,这是因为在碳化养护过程中,CO2不仅与新砂浆水化产物反应,同时也会通过孔隙与再生骨料上的老砂浆发生反应,进一步碳化再生骨料,故碳化养护强度增强效果随着骨料碳化程度的加深而降低。

从对比图7(a)、(b)可以发现,尽管浆体注碳后本身力学性能会有所提升,但由于流动性低,拌制过程中与骨料黏结差,因此造成混凝土材料的整体抗压强度偏低。观察图7(a)、(b)碳化养护前后强度的增幅,可以发现注碳试件碳化效率远高于未注碳试件,这是因为注碳之后,透水混凝土内孔隙增多,CO2更易进入试件内部与新砂浆及再生骨料上附着的老砂浆发生反应。

3 结论

① 本研究采用的烘干碳化装置,对再生细骨料的碳化效果明显,分别碳化粒径为0.60~1.18、>1.18~2.36 mm的再生骨料2 h,碳化程度分别达到69.05%、60.75%。

② 注碳量采用水泥质量的0.3%进行注碳搅拌,浆体流动度下降12.5%,但有效提高了浆体的力学性能,3 d强度与未注碳浆体7 d的强度相当,28 d强度提高43.6%

③ 烘干碳化再生骨料、碳化养护2种碳化工艺不会影响透水混凝土的透水性能,但由于注碳搅拌后浆体流动性变差,因此拌制时浆料更为黏稠,骨料与浆料拌和均匀度下降,孔隙率增加,连通孔隙率约上升5%。

④ 碳化再生骨料、碳化养护透水混凝土均可改善透水混凝土力学性能,且对粒径大的骨料制备而成的试件效果更佳。而注碳搅拌则会在一定程度上劣化透水混凝土力学性能,但其可以增大碳化养护效率,最终强度与仅经过前两步碳化工艺的透水混凝土相当。

⑤ 总的来说,注碳搅拌碳化工艺可以增强透水混凝土的透水性,但对没有条件碳化养护试件的力学性能会产生负面影响。注碳搅拌浆体力学性能强化程度十分可观,其造成的流动度损失在可控范围内,可以预见使用注碳搅拌会对普通再生混凝土力学性能产生积极效应。