伺服控制在管端镦粗设备中的应用

2024-01-03杜学斌高国杰马海宽高尚晖

杜学斌,马 辉,高国杰,马海宽,高尚晖,高 璐

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.金属成形技术与重型装备全国重点实验室,陕西 西安 710018)

0 引言

节能减排的绿色制造是推动工业领域绿色低碳发展的重点工作,是助力我国工业领域实现碳达峰、碳中和的重要途径。节能减排就是节约物质、能源,减少废弃物及有害物排放,就设备而言是指全工艺流程内采用技术可行、经济合理的措施,减少能源利用和浪费,更加合理有效地利用能源[1,2]。

钢管管端镦粗就是将钢管两个端部分别进行局部加热,通过镦挤工序使钢管长度缩短、端部壁厚局部增加的一种加工工艺。其镦粗主机的工作过程主要包括钢管夹紧和管端镦粗,不论是钢管夹紧还是管端镦粗都是由液压油缸驱动实现的,而油缸运行的驱动源是液压控制系统。为了达到钢管管端镦粗所需要的夹紧力、镦粗力以及各运动的速度,原生产线设计了庞大的液压控制系统[3]。该液压控制系统采用普通电机直接驱动定量柱塞泵的方式,将机械能转化为液压能,通过PLC控制不同功能的阀组,可对液压油源进行方向、压力、流量的控制,通过液压管路输送到液压缸的大、小腔,从而满足管端镦粗工艺所需要设备方向的变换、力量的大小及速度的快慢要求。虽然普通电机的控制技术、柱塞泵的恒压变量技术日渐完善,但始终无法解决其自身所存在的功率因数偏低、机械效率较低以及传动损耗等问题,特别在间歇式工况下液压系统在待机、等料、保压等工序过程中仍存在电能浪费的情况[4]。

根据钢管管端镦粗工艺,在一个管端镦粗流程中,液压系统大约有60%~70%的时间处于待机状态,该时间即为电能消耗时间。因此有必要对钢管管端镦粗液压系统进行研究,达到节能减排的目的。

近年来我国伺服电机及伺服驱动器的技术越来越成熟,控制及固定投资趋于低成本,由伺服电机替代普通异步电机将成为一种趋势。本文针对市场上通用机型800/400吨管端镦粗生产线进行研究,将伺服控制应用于管端镦粗生产线液压控制系统。

1 原管端镦粗生产线设备情况

800/400吨管端镦粗生产线主要用于139.7 mm以下钻杆及油管的管端镦粗,该生产线设备情况如下。

1.1 生产线组成

800/400吨管端镦粗生产线主要包括镦粗主机、辅助设备、中频感应加热炉、模具、润滑系统、液压控制系统、气动控制系统和电气控制系统等。其典型工艺布置就是采用双台主机同侧平行布置方式,适用于石油油管、石油套管、特殊螺纹油套管和钻杆的管端镦粗[5]。

1.2 镦粗主机设备参数

800/400吨管端镦粗设备参数如表1所示。

表1 800/400吨管端镦粗设备参数

镦粗主机设备参数是液压控制系统的设计依据,结合生产线工艺可对液压控制系统进行优化设计,降低生产线的运营成本,达到节能降耗的目的。

根据设备参数确定夹紧油缸、镦粗油缸的具体尺寸,然后根据油缸尺寸、运行速度确定液压泵系统,最后计算电机功率。

1.3 液压控制系统技术参数

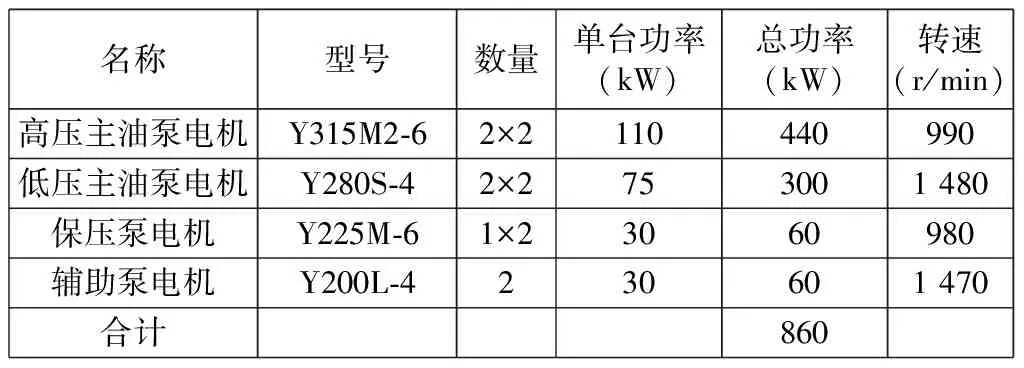

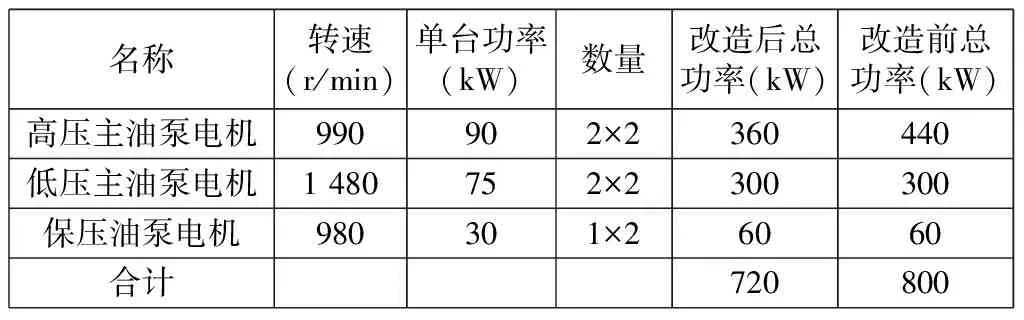

该生产线包括两台镦粗主机,每台主机的液压控制系统包括高压主油泵两台、低压主油泵两台、保压泵一台和辅助泵两台。油泵及油泵电机技术参数如表2、表3所示,表中数量为整条生产线装机数量[6]。

表2 油泵技术参数

表3 油泵电机技术参数

1.4 液压系统运行情况

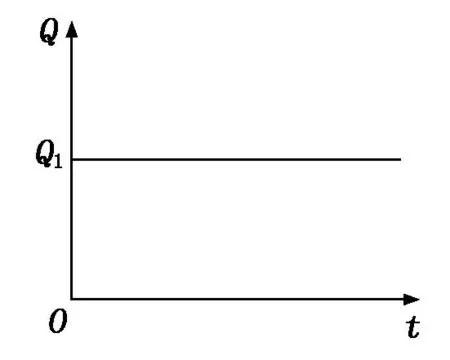

原有生产线液压系统采用了异步电机直接驱动定量泵的形式,油泵运行曲线如图1所示。图1中,Q为流量,Q1为单台油泵运行时输出的流量,t为运行时间。从图1中可以看出,油泵长时间处于满负荷运行状态。

图1 原生产线油泵运行曲线

1.5 镦粗主机生产运行情况

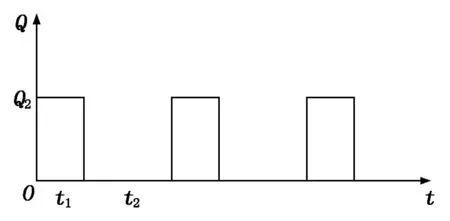

镦粗主机生产过程中采用间歇式运行方式,运行时所需的液压流量与节拍情况如图2所示。图2中,Q2为主机工作时所需要的液压流量,其值为根据工艺要求启动多组油泵的总流量,t1为镦粗主机的一个工作时长,t2为主机的一个等候时长,t1+t2为一个管端镦粗节拍。

图2 镦粗主机运行时所需的液压流量与节拍情况

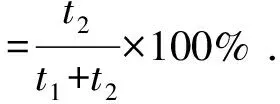

如果油泵电机在等候时长内处于停止状态,设备的耗能率按式(1)进行核算:

(1)

针对钻杆管端镦粗工艺受到加热时间的限制,t2一般往往大于t1,也就是说耗能率肯定会超过50%。等待时间越长,耗能率越高。

2 伺服控制镦粗主机工作原理

伺服控制镦粗主机就是采用伺服电机直接驱动油泵,通过伺服控制器改变电机转速,进而改变油泵的转速,即改变其输出的流量达到调节执行元件速度的目的,实现对液压系统的控制,它具有电机控制的灵活性和液压出力大的双重优点。

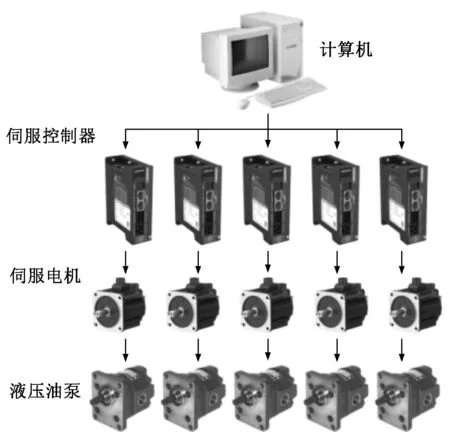

伺服控制流程如图3所示,根据工艺要求PLC发出指令,计算机将信号发给伺服控制器,由伺服控制器根据所要求的液压流量控制电机以一定的转速带动油泵运转。

图3 伺服控制流程

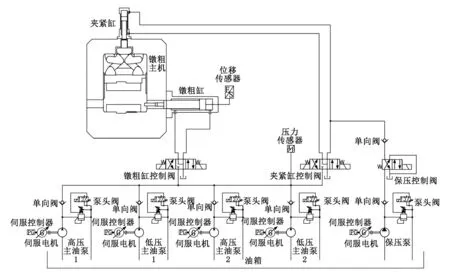

800/400吨管端镦粗设备改造后的液压原理图如图4所示。图4中仅显示了单台镦粗主机的控制原理,该液压控制系统采用伺服电机直接驱动油泵为油源,该油泵分别给管端镦粗设备油缸(压紧缸及镦粗缸)供油。系统工作时,镦粗生产线PLC将设备动作的速度和压力的设定值转换为模拟信号输出至伺服控制器。伺服控制器按PLC信号要求驱动伺服电机带动油泵工作。镦粗主机的镦挤速度和压力控制要求与伺服电机的转速和转矩控制相对应,在保压过程中保证伺服电机驱动油泵提供所需要的液压油源[7]。

图4 800/400吨管端镦粗设备改造后的液压原理图

辅助泵电机处于长期开启状态,而高低压主油泵、保压油泵处于间歇式工作状态,因此对高低压主油泵电机、保压油泵电机进行改造节能效果将非常明显。

改造前系统采用普通异步电机驱动定量泵供油,油泵转速n及油泵排量Vb都不可调,称为定量泵系统。管端镦粗生产线的镦粗过程要求:低压高速空行程、高压低速镦粗。针对定量泵系统通过主泵组合采用改变泵组数量实现快速与慢速的切换,因此只能通过增加主泵数量来满足低压高速的工艺要求,工作节拍内主泵负载运行,停歇时主泵电机空负载运行,其流量都经泵头溢流阀排回油箱。

而伺服电机具有以下优点:①工作可靠,维护、保养要求低;②电机散热可靠,不易损坏;③控制系统更加快速;④适应于高速、大力矩工作状态;⑤同功率下有较小的体积和重量。

结合伺服电机的特性,根据管端镦粗设备的具体情况将伺服控制应用于管端镦粗生产线液压控制系统。

3 改造效果

3.1 设备运行情况

为了节约成本,减少固定投资,考虑到辅助设备交替运行,基本上属于一直运转状态,确定对管端镦粗设备液压系统电机及控制程序进行改造。改造后的油泵电机技术参数如表4所示。

表4 改造后的油泵电机技术参数

改造后10台油泵不加载时停转待机,节省了空耗的消耗,实测电耗每小时低于40 kW·h,改造前电耗每小时大于120 kW·h,节电率大于66.6%,同时泵组运行噪声大幅下降。

3.2 节能效果计算

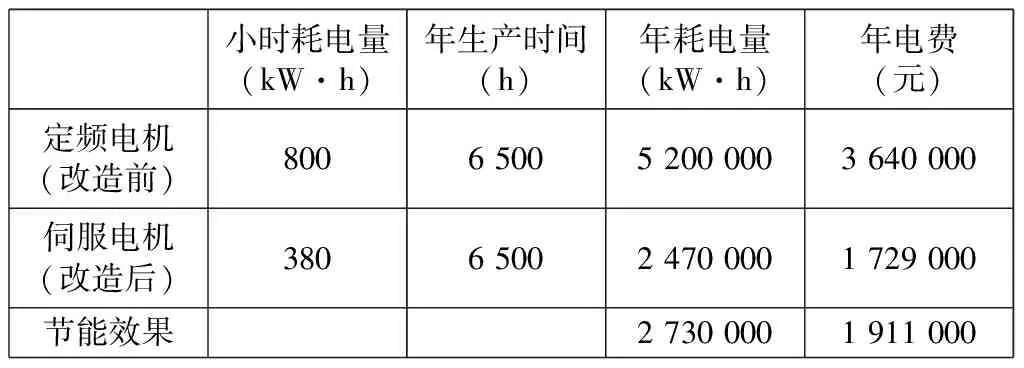

按平均节电率50%计算,800/400吨管端镦粗生产线每年节约用电情况如表5所示。本估算电费按每度0.7元计算,实际节能效益受生产安排、产品规格等因素影响。

表5 生产线每年节约用电情况

由表5可知,800/400吨管端镦粗设备液压系统改造后正常生产一年可节约电费超过190万元,节能效果特别显著。

4 结语

(1) 管端镦粗生产线采用伺服控制驱动液压泵的技术提高了管端镦粗设备的整体性能,可根据镦粗速度、镦粗压力进行精准控制。

(2) 采用伺服控制后管端镦粗设备的节能效果非常明显,根据现场实测800/400吨管端镦粗生产线液压系统改造后节电率超过50%[8]。