蒸汽发生器换热管衬管液压胀接工艺研究

2024-01-03张梦金刘晓阳

张梦金,刘晓阳,茹 静

(1.中广核研究院有限公司,广东 深圳 518000;2.常州阳发机械有限公司,江苏 常州 213144)

0 引言

蒸汽发生器是核电厂运转过程中的重要装置,它作为将反应堆的热量传递至二回路介质以产生蒸汽推动汽轮机做功的中间传热装置,可以有效避免核电厂的放射性泄漏,而其中的传热管是其不可缺少的重要组成部分[1]。但传热管在长期的高温、高压等环境下会产生化学或机械损伤,当损伤程度达到传热管破损的维修标准时,就需要对其进行维修,以控制放射物冷却剂不被外泄到汽轮机、冷凝器乃至周边环境中。

国内对于传热管的维修主要有堵管和衬管两种方式。其中,堵管是在破损传热管的两端分别增加堵头,达到有效将破损传热管与一回路介质相隔离的目的。但堵管对于传热管的使用寿命有不可逆转的损耗,当一段传热管的20%被堵管时,蒸汽发生器发电能力的裕量就会丧失。因此,自20世纪70年代以来,衬管技术的使用更为广泛,它既能延长蒸汽发生器的使用寿命,又能减少功率损失,大大提高了维修的经济效益。衬管技术是指将一段外径稍小于传热管内径的金属管插入传热管内,衬在有缺陷的部位,然后用胀接或是焊接的方法将衬管两端与传热管形成密封,而胀接衬管技术又可以根据施加到衬管内壁作用力的不同形式划分为液压胀接和机械胀接。本文主要的研究方向为对衬管进行液压胀接。液压胀接是指将衬管放入有缺陷的传热管内,覆盖住缺陷处后,在衬管内放入液压胀管器具,液压流体经过增压装置增压后通过芯轴的出水孔注入两端与芯轴密封的弹性体内部的柱形空腔,通过给液体加压使液体在柱形空腔中产生足够的径向推力,使得套管发生塑性变形、换热管发生弹性变形,从而使两管紧密贴合[2]。

1 胀接试验用材料

本次试验以Inconel 690衬管为试验对象,Inconel 690是一种高铬镍合金,耐腐蚀和耐高温能力优异,并且还具有高强度、良好的冶金稳定性等特点[3],因此被广泛运用于核能发电中的蒸汽发生器管等处。试验通过采用液压胀接工艺测试不同压力程度时内、外管的壁厚与复合程度,结合换热管外径变化情况分析其最佳胀接压力区间,为液压胀接工艺中Inconel 690合金管的最佳胀接压力参数及复合管材料和尺寸选择上提供理论依据,论证复合管液压胀接技术在蒸汽发生器维修方面的可靠性。

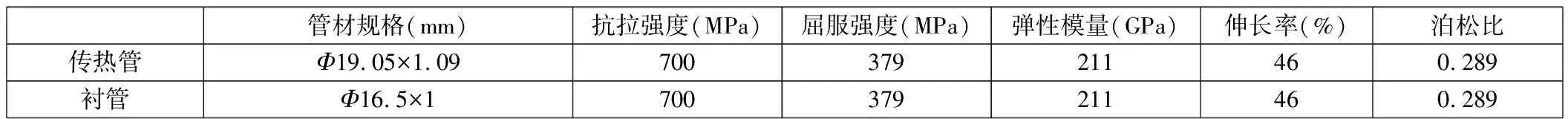

胀接试验用材料均为Inconel 690,传热管规格为Φ19.05 mm×1.09 mm,衬管规格为Φ16.5 mm×1 mm,其机械性能参数如表1所示。

表1 Inconel 690机械性能参数

2 胀接前处理

胀接前的处理主要是为了保证试验中的作业环境相同,排除无关因子的干扰,保证试验只有单一变量,以确保试验结果的真实性。

2.1 管子安装前的检查

管子表面经检查无裂纹、严重锈蚀等缺陷,无刻痕,无边缘毛刺,无超过0.3 mm的麻点,表面粗糙度Ra≤12.5 μm。两根管材均固定平整牢固,通过试装检查,局部管段与开始时设计的安装位置偏差为3 mm以内。

2.2 胀管器工作前的检查

胀管器的注水孔通畅,周身无毛刺、无尖锐棱角,增加液压后径向明显膨胀且无漏液现象,卸压后能顺利收缩,径向尺寸无增大,从而可保证增压后胀管器能从传热管内顺利拔出。

2.3 清洗

在胀接前,需要对衬管与传热管进行管内氧化物与沉积物的清除工作,以满足胀管过程中衬管与传热管内壁无杂质干扰[4]、紧密贴合的规范状态。清洁时建议使用干刷法。

2.4 试胀

胀接前应进行试胀,以检查胀管的质量和管材的胀接性能。在试胀工序中,应对试样进行比较性检查,检查胀口部分是否有裂纹,胀接过渡部分是否有剧烈变化,喇叭根部与管孔壁的结合状态是否良好,然后检查管孔壁与管子外壁接触表面的印痕和啮合状况。根据检查结果,确定合理的胀管率。

3 试样胀接

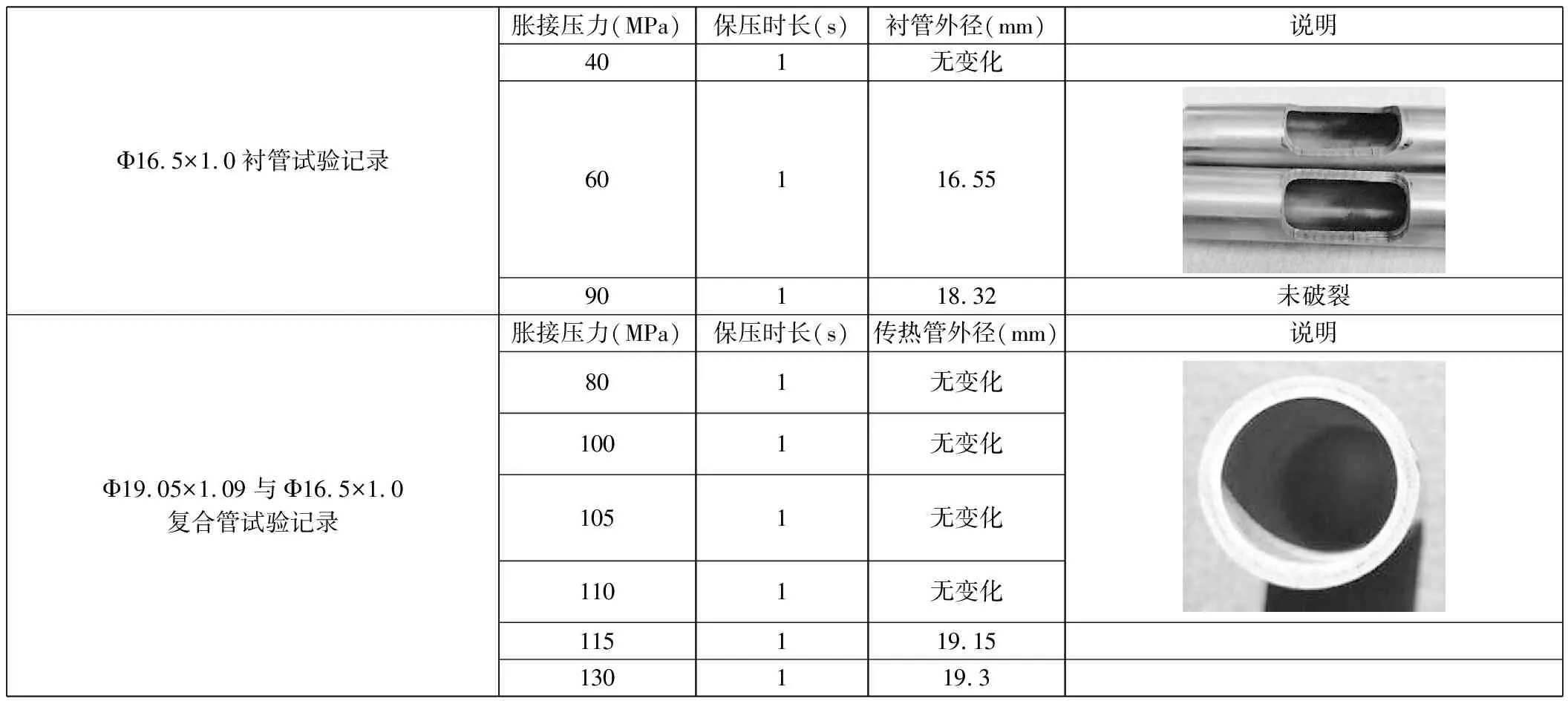

3.1 第一次试验——衬管破裂极限试验

在进行液压胀接的过程中,衬管靠近顶端的部分必须胀管,以达到能与蒸汽发生器的管子紧密贴合。如果发生过胀,会使管子对应力腐蚀裂纹更加敏感;反之则会导致衬管与传热管之间出现空隙,使胀管质量变差,不利于后续焊接工艺的实施。因此,得到胀管设计尺寸所需的压力值、极限压力值是关键。

通过本次衬管破裂极限试验,确定当Φ16.5 mm×1 mm inconel 690管材的外径胀大至Φ21.5 mm时,根据图1可看出管子并未发生破裂现象,说明在将来两管复合试验中,外管未发生明显变形时内管不会因管壁减薄而破裂。此时胀接压力值为50 MPa,保压时长为1 s。

图1 衬管极限胀接示意图

3.2 第二次试验——衬管与传热管的复合

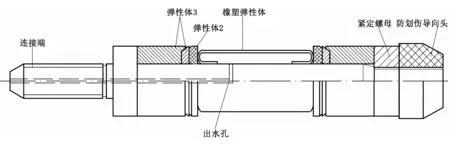

本次使用常州阳发机械有限公司制造的YZ-200T型液压胀管机进行液压胀接试验,每个深孔胀接采用预制的液压胀管器来完成径向施压,接杆带有轴向调节定位套,便于控制胀接深度位置。有效胀接长度40 mm,伸入长度600 mm,胀管器结构示意图如图2所示。

图2 非标胀管器结构示意图

衬管长度1 000 mm,传热管长度700 mm,衬管比传热管更长一点便于在完成胀接试验后使两管拉动或扭动,检查抗拉脱力的存在,从其他角度检验两管贴合情况。胀接前分别测量衬管、传热管的内外径尺寸,衬管外径与传热管内径之间单边初始间隙约0.18 mm。

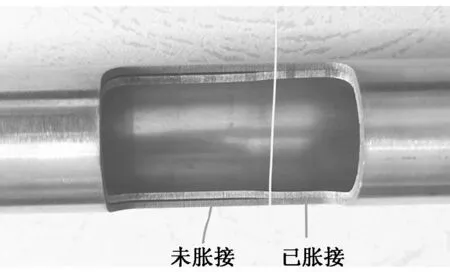

试验中,衬管与传热管复合后传热管外径发生塑性变形时的内部压力值为115 MPa,保压时长1 s。实际取值110 MPa时,保压时长1 s,传热管外径尺寸未发生明显变化,经过线切割侧切可明显看出胀接区域经过液压胀接,衬管变形显著,衬管外壁与外管内壁贴合致密,如图3所示,试验符合预期。

图3 胀管前、后线切割侧切图

试验数据记录如表2所示。

表2 试验数据记录

3.3 衬管壁厚在胀接前后变化的比较和认识

在换热管两端无固定时,管子长度的变化通常是:机械胀接会使管子变长,液压胀接会使管子变短。液压胀接使两端无固定的管子在轴向的尺寸收缩,支撑了在径向的膨胀,收缩的量随胀接长度的增加而增加。在胀接长度为40 mm时,轴向收缩量约为1.5 mm。多个试验样本支持此现象的结论。

4 结论

本文通过对核电站常用的管材——Inconel 690合金进行液压胀接技术研究,确定了胀管过程中的重要参数,然后在YZ-200T型液压胀管机上进行复合管液压胀接的试验,可以推导出材质为Inconel 690、规格Φ19.05 mm×1.09 mm的传热管与Φ16.5 mm×1 mm的衬管胀接压力区间位于105 MPa~110 MPa时,胀接后两管贴合的恰到好处,且在此过程中预制的胀管器的高压密封性、使用寿命、操作难度、所使用介质等均符合预期或相关要求,为我国核电设备制造、维修提供了可供参考的理论依据与数据积累,以期更好地提高核电厂运行安全性与维修经济效益。