铝合金压印接头静力学性能及动态响应特性研究

2024-01-03宋春雨金映丽赵志强

宋春雨,雷 蕾,金映丽,赵志强,石 也

(沈阳工业大学 机械工程学院,辽宁 沈阳 110870)

0 引言

随着工业技术的不断发展汽车轻量化技术不断推进,压印连接技术凭借其加工成本低、成型效果好、接头疲劳性能优越的特点成为车身轻量化的研究重点和热点。压印连接技术是一种可以连接同质或者异质薄板材的新型连接技术,成型后在两板之间形成一个相互咬合的镶嵌量,连接过程不产生废气、废料,不损伤材料,是一种绿色塑性成型加工技术[1,2]。铝合金是汽车车身中广泛使用的金属,文献[3-6]中通过结合层次分析法和灰色关联分析法的多标准决策方案表明铝合金是其所研究的10种车身材料中最优的车身材料。动态响应特性研究可以准确地测试其固有频率以判断接头状态,所以研究压印接头的静力学性能和动态响应特性对实际生产具有重要的意义。

1 试验原理

压印连接接头在受到外界激励时,将按特定频率进行自然振动,这个特定的频率被称为压印接头的固有频率,在自由状态下接头的自由度是最多的,可以得到所有的振型模态[7]。固有频率取决于系统的质量、刚度和几何形状等因素。单自由度无阻尼系统固有频率计算公式为:

(1)

其中:k为系统刚度;m为系统质量。

单自由度无阻尼系统固有频率ωn与单自由度有阻尼系统固有频率ωα的关系是:

(2)

由公式(1)可以看出,接头的固有频率最主要的影响因素分别是刚度和质量。对压印接头而言,服役时间长短对质量分布影响有限,但是刚度分布会由于不同工况、不同时间、裂纹的萌生与扩展使接头部分产生损伤而变化,从而导致接头固有频率变化。

2 试验过程

2.1 接头制备

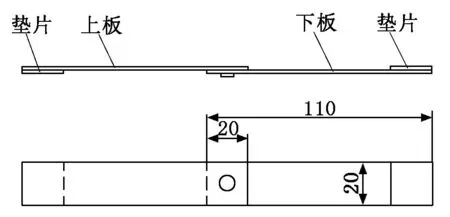

单点搭接是实际生产生活中最常见的一种连接方式,本次试验主要对单点搭接进行了研究。接头颈部承担拉伸剪切载荷,为了保证试验的一致性,试验试件板材都按照单点搭接的形式进行了布置。试件尺寸为110 mm×20 mm×1.5 mm,裁剪时沿轧制方向,两端放置垫片以消除扭矩影响。试件搭接方式如图1所示。

图1 试件搭接方式

目前,对于压印连接接头的质量并没有完善的评价标准,通常通过接头截面的参数——镶嵌量TU、颈部厚度TN、底厚X来定性地分析接头的质量。相关学者通过大量的试验发现一个合格的接头底厚X是上、下两板材厚度之和的三分之一左右,所以在实际制作接头过程中往往通过控制底厚保证接头质量的一致性[9]。但是实际上,真正判定接头质量好坏的决定性因素是TU和TN。图2为完好的接头沿压印点子午面剖开后的接头截面参数,该接头成型参数为:TU=0.220 3mm,TN=0.431 9 mm。观察截面处的参数可知底部厚度为0.972 6 mm,接近于两个板材总厚度三分之一,达到预判标准。为了消除试验误差带来的影响,试验制备了10组接头,分别命名为CA1~CA10。

图2 接头的截面参数

2.2 静力学试验

2.2.1 静力学试验结果

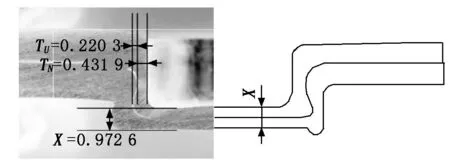

通过提取试验机上的数据,使用Origin绘图软件绘制各接头的载荷-位移曲线,如图3所示。

图3 5182铝合金同质接头载荷-位移曲线

由图3可以看出:随着试验的进行,位移逐渐增加,载荷逐渐变大,曲线快速上升,接头开始承担拉伸剪切载荷;随后,曲线上升趋势减缓并慢慢达到峰值,曲线达到峰值后对应的载荷值即为接头可承受的最大静载荷,其值可达1 412 N。

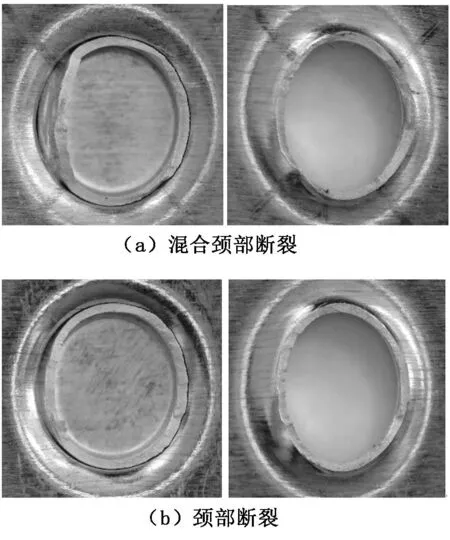

其中以CA9为代表的曲线与众不同,在达到峰值载荷后先是急剧下降后又出现一段平缓过渡阶段最后趋于零。说明在成型时金属材料流动性较差,材料堆积在颈部使得镶嵌量小,内锁结构不好,当镶嵌量不足以承担受载时,接头便被从下板的一侧拉出,这时的接头结构已经被破坏,此时达到最大失效载荷,颈部承担外部载荷能力减弱,开始发生塑性变形并有裂纹萌生;随后载荷急速下降,裂纹在颈部扩展,所以载荷-位移曲线出现一个过渡区域,直至颈部断裂为止,所以失效模式为混合颈部断裂,如图4(a)所示。

图4 接头失效模式

对于其他接头,最大失效载荷略高,没有被拉脱,说明接头成型较好,颈部厚度均匀,此时的失效模式为颈部断裂,如图4(b)所示。

2.2.2 断口分析

使用高真空扫描电镜对CA9典型混合失效的断口进行观察,结果如图5所示。由图5(b)可以看出:1处断口出现韧窝花样,且韧窝花样均沿着载荷施加方向被拉长,表现为内凹状,韧窝周围显现少量微孔和第二相质点夹杂物,满足韧性断裂特征。由图5(c)可以看出:表面平滑,可见大量撕裂棱,表现为河流花样,属于准解理断裂,是一种介于韧窝断裂和解理断裂之间的断裂形式;同时河流花样边缘伴随韧窝花样,符合韧性断裂特征,是准解理断裂和韧性断裂的混合断裂。所以,接头先在1处失效,裂纹逐渐扩展至2处后完全失效。

2.3 建模与仿真

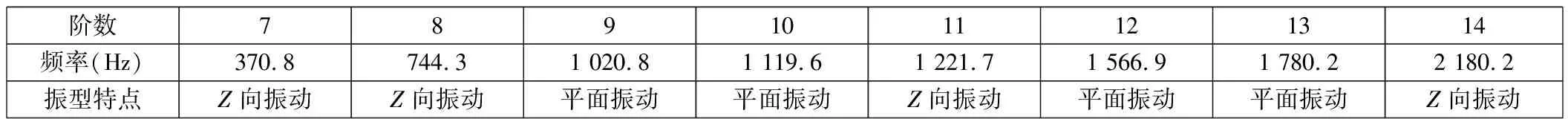

首先将接头的截面图片导入SolidWorks中对关键数据进行同等尺寸草图绘制,对草图进行旋转、割补建模。由于接头在成型中涉及到大变形和材料的流动,因此将模型导入Hypermesh中进行网格划分,在网格划分时可以将接头进行切割、化简;最后将网格模型导入ABAQUS有限元软件中求解。由于兰索士法具有较高的求解精度,因此在模态分析中采用该算法,接头求解模型及第14阶振型如图6所示。由仿真分析结果可知,前6阶模态振型是刚体在X-Y平面的振动且固有频率接近于0,表1给出了接头前7~14阶固有频率及振型特点。

表1 接头前7~14阶固有频率及振型特点

图6 接头的求解模型和第14阶振型图

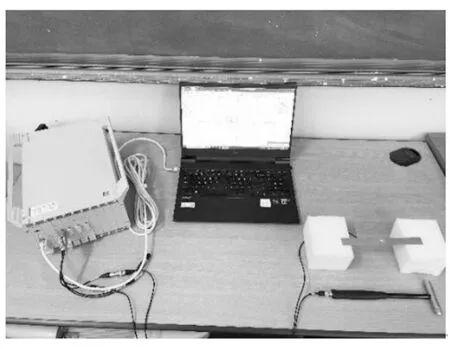

2.4 搭建试验平台

为探究不同服役状态下接头固有频率变化趋势,搭建动态响应试验平台,如图7所示。试验平台主要由激励设备、测量设备(加速度传感器)、分析设备构成,采用锤击法测量接头固有频率。在试验台上设置两个海绵块用来承接试件,目的是模拟接头处于自由状态。当力锤施加一个激振信号后,加速度传感器会采集由此引发的输出信号,数据采集仪对试验数据进行处理与分析,结果可以直接在笔记本电脑上显示一条动态响应特性曲线。曲线波峰是研究重点,波峰所对应横坐标即为某一阶固有频率,同时需要说明的是加速度传感器只能测得Z轴方向的振动信号。

图7 动态试验数据采集装置

3 动态特性分析

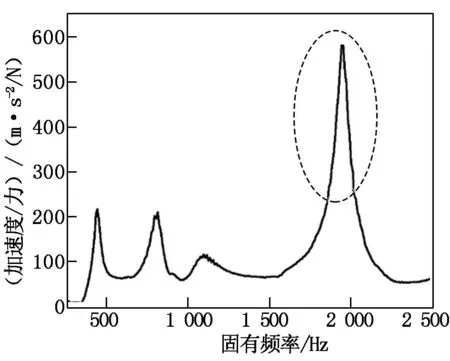

在静力试验开始前采集试件原始状态下的动态响应特性曲线,如图8所示,曲线的波峰对应的横坐标即为接头的固有频率。根据图像可知第4个峰值较高,固有频率变化较为显著,可以用来表征压印接头的固有属性。

图8 试件原始状态下的动态响应特性曲线

随着接头的服役会影响刚度分布,使刚度逐渐降低,结合公式(2)可知固有频率在原则上会降低。通过有限元软件分析得知第4个峰值对应的横坐标即为接头的第14阶固有频率,通过对比仿真分析结果发现第14阶的频率变化最敏感,固有频率幅度最大且最具规律性。由此可见,结合动态响应特性曲线可以用来预测接头未来的寿命趋势。

4 结论

本文使用5182铝合金同质接头进行静力学试验,结合SEM观测其断口微观形貌,同时采集其原始状态的固有频率,得到如下结论:

(1) 5182铝合金同质接头最大失效载荷可达到1 412 N,接头的失效模式为颈部断裂失效和部分接头的混合失效。

(2) 有限元仿真分析有效,可以模拟分析接头振型,对接头的变化较为敏感的固有频率阶数判断有指导作用。