近红外光谱快速检测大豆原油含磷量

2024-01-03张海荣吴丹丹王伟宁王立琦罗淑年于殿宇

王 雪,张海荣,吴丹丹,王伟宁,王立琦, ,罗淑年,2, ,于殿宇

(1.哈尔滨商业大学,黑龙江 哈尔滨 150028;2.九三食品股份有限公司,黑龙江 哈尔滨 150060;3.东北农业大学食品学院,黑龙江 哈尔滨 150030)

大豆原油是大豆种子原料经过压榨或浸提后得到的,除含有甘油三酯外,通常还含有磷脂、蛋白质、黏液质和糖基甘二酯等胶溶性杂质[1],其中,磷脂含量最多[2]。胶溶性杂质的存在不仅会对油脂品质及其储藏稳定性有较大影响,还会影响油脂精炼和深加工程度[3],因此,脱胶作为去除大豆原油中磷脂等胶溶性杂质的重要手段在油脂精炼中是必不可少的[4]。传统脱胶工段包括水化脱胶和酸化脱胶,水化脱胶去除的是水化磷脂[5],酸化脱胶去除的非水化磷脂,通过添加磷酸将非水化磷脂转化为水化磷脂而去除[6]。在企业实际生产中,由于传统检测方法不能实时监测大豆原油中的含磷量,为保证生产的连续性及生产效率,在酸化脱胶工段通常根据生产经验添加过量的磷酸去除非水化磷脂,随后在碱炼工段再添加过量的碱液中和过量的磷酸,这会使油脂加工生产成本增加。因此,如果在精炼生产线上能够在线实时反馈大豆原油中的含磷量,则可根据大豆原油中含磷量的多少精准控制添加的酸碱量,从而起到降本增效的作用。

目前测量油脂中磷脂含量的方法很多,国家标准中有钼蓝比色法和重量法两种[7]。钼蓝比色法准确性较高,但该方法耗时长且操作繁琐,重量法只适用于粗略定量分析,准确性较差[8]。此外,在实验室研究中检测油脂中的磷脂常采用薄层色谱法[9]和高效液相色谱法[10],薄层色谱法干扰因素多,实验条件严苛,重复性较差[11],高效液相色谱法成本昂贵,前处理复杂[12]。以上几种方法共性问题是耗时长,因此,迫切需要开发一种能够快速、精准、易于实现在线检测大豆原油中磷脂含量的方法,用于指导生产企业在加工生产线上精准调控精炼过程中酸碱添加及产品质量控制。

近红外光谱(near-infrared spectroscopy,NIR)技术因其具有操作简单、分析速度快、灵敏度较高、能够实现无损、无污染的在线快速检测等优点[13],特别适合生产过程中的质量控制[14],在化学领域[15]、中药领域[16]、生物学领域[17]以及食品领域得到广泛应用[18-19],其中利用NIR分析磷含量也有报道,李军山等[20]运用NIR技术中的漫反射技术和化学方法针对大豆磷脂粉的含磷量进行快速检测分析。周秀娟等[21]利用近红外光谱仪的光学处理、光谱数据处理和改进偏最小二乘方法,建立了快速测定高、低磷大豆油中磷含量的近红外模型,其中部分大豆油样是由不同含磷量的大豆油在实验室调配而成,模型在实际生产线上的适用性需要进一步研究。

因此,本研究提出一种基于NIR快速检测大豆原油中含磷量的方法,从大豆油脂加工企业生产线上直接采集不同含磷量的大豆原油样品,建立近红外分析模型,以期用于大豆油实际加工过程中的快速检测,指导生产过程中工艺参数调整,避免因含磷量检测结果滞后造成的资源浪费及成本增加,与此同时也能够实时监控大豆油的品质,为百姓的食品安全提供保障。

1 材料与方法

1.1 材料

大豆原油样品 九三食品股份有限公司。

1.2 仪器与设备

T-N5000S紫外-可见分光光度计 上海佑科仪器仪表有限公司;SZ-2.5-10型箱式电阻炉 天津市泰斯特仪器有限公司;NIRFlex N-500近红外分析仪 瑞士步琦有限公司;AB265-S分析天平 梅特勒托利多科技(中国)有限公司。

1.3 方法

1.3.1 含磷量化学值测定

本研究目的是实现加工过程中大豆原油中含磷量的快速检测及调控,因此直接从大豆油生产企业精炼生产线的脱胶工段上,采集水化脱胶前后具有代表性的大豆原油样品220 个,依据GB/T 5537—2008《粮油检验 磷脂含量的测定》中的钼蓝比色法,测定大豆原油样品的含磷量范围为17.9~90.9 mg/100 g。

1.3.2 光谱数据采集

将样品分别注入到仪器配备的内直径为8 mm的透明玻璃小管,然后依次在环境湿度小于7%的室温条件下进行NIR采集,采集波数范围4 000~10 000 cm-1,扫描次数32,分辨率为4 cm-1[22]。NIR采集系统如图1所示,液体测量池是通过透射模式测量大豆原油,偏振干涉仪采用模块一体化配置,内有卤钨灯光源及InGaAs检测器,具有抗机械干扰的性能,特别适用于放置于车间精炼生产线实时在线监测。

图1 NIR采集系统Fig.1 NIR acquisition system

1.3.3 光谱数据预处理

原始光谱数据会受到外界的干扰和噪声信息的影响。为减少这种干扰,需在保证光谱数据有用信息的原始真实性前提下,最大程度地去除各种随机噪声。本实验分别采用数据中心化、归一化、多元散射校正、标准正态变换和3 种小波阈值去噪方法对光谱数据进行预处理,提高模型的精度与稳定性。

1.3.4 样本分集与模型评价

本实验使用基于联合x-y距离的样本集划分(sample set partitioning based on jointx-ydistances,SPXY)算法进行分集[23],保证最大程度表征样本分布。数据分集后,采用基于偏最小二乘(partial least squares,PLS)算法构建近红外分析模型。模型采用决定系数(R2)、均方根误差(root mean square error,RMSE)和相对标准偏差(relative standard deviation,RSD)对预测模型评价[24]。

1.3.5 最优波段的选择

NIR采集的是4 000~10 000 cm-1近红外全谱光谱数据,其中包含很多与磷脂的特征波段不相关的光谱数据,如果使用全谱数据进行建模,模型的计算量较大,不利于后期将算法固化进产品,影响模型的稳定性[25],因此本实验使用组合区间偏最小二乘(synergy interval partial least squares,SiPLS)对磷脂进行最优波段的选择[26-27],使用PLS建模结果比较效果后,选出建模效果较好的一部分波长用于后续建模。

1.3.6 BP模型的建立

由于大豆原油样本的各向异性,光谱数据与含磷量间呈现较为复杂的非线性关系,使用模型相对简单的线性分析方法难以从复杂变动的光谱中提取到足够的有效特征和有效特征之前的非线性关系,无法保证大豆原油含磷量定量校正模型的精确性和适用性[28]。因此本研究采用非线性表征能力更强的BP神经网络进行模型的构建。

1.4 数据处理

光谱预处理、SiPLS筛选、PLS和BP神经网络模型数据处理和计算采用Matelab-R2022a分析软件,数据统计和图表绘制使用Origin 9.5。

2 结果与分析

2.1 样品分集

采用SPXY方法将大豆原油样本按含磷量进行分集,分出170 组校正集和50 组预测集。由表1可以看出,校正集和预测集的平均值基本一致,预测集样品的含量包含于校正集的范围内,即预测集的样品可以使用校正集建立模型进行分析[29]。

表1 大豆原油中的含磷量Table 1 Phosphorus content of crude soybean oil

2.2 样品光谱数据预处理

220 个样品的原始NIR数据经过7 种不同降噪预处理,结果如图2所示。图2a为220 个大豆原油样品的NIR原始图谱,图2b~h为不同的预处理方法降噪处理后的NIR图。降噪处理后的数据分别使用PLS建模得到的结果如表2所示。

表2 不同去噪方法处理的全谱数据建模效果对比Table 2 Comparison of modeling effects of full spectral data processed by different denoising methods

图2 NIR图Fig.2 NIR spectra

校正均方根误差(root mean square error of calibration,RMSEC)、预测均方根误差(root mean square error of prediction,RMSEP)越小,证明模型的拟合度越高,RMSEC和RMSEP越接近,证明模型的稳定性越高。由表2可以看出,对原始数据采用标准正态变换进行去噪的效果最好,其预测集的R2、RMSEP、RSD分别为0.954 7、1.814 9、4.06%,有效消除了光谱中的常数偏移和表面散射带来的干扰,提高了光谱分辨率[30],因此选择标准正态变换去噪处理后的数据进行特征波段优选及模型优化。

2.3 基于SiPLS的特征波段优选

应用SiPLS法将4 000~10 000 cm-1的全谱范围分别等分为20、30、40、50 个光谱子区间,然后联合其中的2~4 个光谱子区间分别进行PLS建模,筛选出与磷脂密切相关的特征吸收波段如图3所示,利用这些波段不同组合建模的结果如表3所示。

表3 SiPLS不同波段组合的建模结果Table 3 Modeling results of different band combinations with SiPLS

图3 不同子区间数对应的特征波段范围图Fig.3 Feature bands corresponding to different subinterval numbers

从表3可以看出,用SiPLS进行波段选择在子区间数为20,入选区间为4 304~4 604、4 904~5 204、6 704~7 004 cm-1和7 904~8 204 cm-1时,建模效果最好,R2、RMSEP、RSD分别为0.955 7、1.641 8、3.67%,因此,后续选择此波段组合进行建模。

2.4 基于BP神经网络的大豆原油含磷量的回归模型建立

2.4.1 BP神经网络模型参数设置

为确保BP模型性能良好,必须确定BP模型的学习速率和训练次数,本研究通过大量实验得出数据进行对比分析,确定BP回归模型的最佳参数并进行建模。由图4可以看出,当学习速率为0.005、训练次数为108时,BP模型的RSD最低,建模效果最好,因此BP神经网络模型参数设置为学习速率0.005、训练次数108。

图4 学习速率(a)及训练次数(b)的选择Fig.4 Selection of learning rate (a) and training frequency (b)

2.4.2 BP模型与PLS模型的比较分析

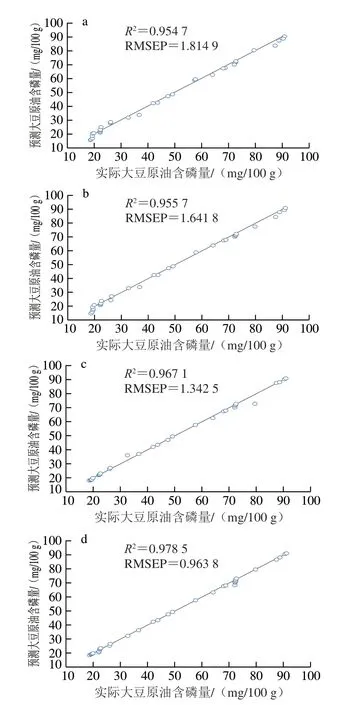

为了比较建模效果,分别采用BP和PLS两种算法对全谱、优选出的特征波段建立回归模型,建模效果如表4所示,预测结果如图5所示。无论是对全谱建模还是对特征波段建模,BP神经网络模型效果均优于PLS,同时在BP神经网络模型结果中,特征波段建模效果又优于全谱模型,其校正集的R2、RMSEC、RSD分别为0.979 7、0.859 3、1.89%,预测集的R2、RMSEP、RSD分别为0.978 5、0.963 8、2.15%。

表4 基于BP和PLS建模的效果比较Table 4 Comparison of modeling effect based on BP and PLS

图5 预测模型Fig.5 Prediction models

2.5 模型的验证

为进一步验证本研究建立BP神经网络特征波段模型检测结果的准确性以及在实际生产中的适用性,在大豆油精炼生产线上随机选取6 个大豆原油样品,采用GB/T 5537—2008中的钼蓝比色法与本研究建立的BP神经网络模型预测值进行比较,其结果如表5所示。与钼蓝比色法测得的含磷量结果相比,BP神经网络模型测得结果的相对误差均在5%以内,绝对误差处于稳定可接受水平,表明基于NIR分析技术建立的含磷量预测模型整体检测准确度较高,适用于于大豆加工企业的实际生产。

表5 模型的验证结果Table 5 Verification results of the model

3 结论

本研究提出一种运用NIR分析技术在精炼生产线上实现快速、精准、无损检测含磷量的方法。对标准正态变换法降噪后的光谱数据进行SiPLS特征波段提取,优选出含磷量建模的最佳波段,减少光谱冗余信息,降低模型的计算复杂度,提高模型效率。建立大豆原油含磷量的BP神经网络预测模型,通过与PLS对比分析,发现BP神经网络预测模型效果最佳,其含磷量的预测RSD为2.15%,表明基于BP神经网络的NIR分析用于大豆原油含磷量的快速检测可行,将其应用于大豆原油工业化精炼加工过程中含磷量的实时检测,不仅不存在人为误差及系统误差,有效提高检测结果的准确性。与国家标准中钼蓝比色法相比(检测时长约5 h),无任何试液制备前处理以及比色上机等流程,安全环保的同时大幅度缩减含磷量检测的时间(仅需16 s),提高检测效率,为油脂精炼后续的酸化脱胶及碱炼工段中酸碱添加量的精准调控及时提供数据,对大豆油脂企业生产加工过程中实现节本降耗及产品质量监控具有一定的指导意义。