基于灰色模型的电极锅炉设备故障检测分析

2024-01-03胡延伟何文飞任龙飞陈永华

胡延伟,何文飞,任龙飞,陈永华

(1. 平高集团有限公司,河南 平顶山 467001;2. 平高帕拉特(河南)能源科技有限公司,河南 平顶山 467001;3. 郑州大学 计算机与人工智能学院,河南 郑州 450001)

0 引言

电极电锅炉技术采用国际领先的电极式电锅炉设计制造技术,结合“水、固体、相变”等储能技术[1],在新能源消纳、电网调频调峰、民用及工商业供热、供暖、制冷、储能等应用领域,为用户提供安全、高效、环保的电锅炉和能源系统整体解决方案[2-3]。通过智能控制技术、电锅炉技术、蓄热技术的有机结合,借助泛在电力物联网平台,在电网、能源站、用户之间构建能源管理系统。

1 电极锅炉远程控制需求

随着工业生产技术的发展,生产设备的结构越来越复杂,对设备维护精确性要求也随之提高,对工业化控制、预测需求相应提高[4-5]。随着市场开拓和项目的陆续实施,用户提出对电极锅炉设备远程控制、智慧能效管理等信息化个性要求。现阶段电极锅炉在用户端“黑匣子”缺少现场运行数据,各种参数的设置只能在用户端进行[6],无法及时获取设备运行数据,增加售后工作难度,需建设远程控制工业互联网平台予以解决。本文通过工业互联网云平台实现锅炉运行、检测、安全的在线统一管理,建立用户设备的预警、故障诊断报送机制,为用户设备优化运行、节能减排提供技术手段,经济、社会效益巨大。

本文根据故障诊断模型,分析锅炉的多个运行指标达到一定值后,通过预测模型,对潜在的异常指标进行预测,根据预测值与实际值进行校验匹配,如果达到预警条件,则在客户端进行预警提示。预警时系统提示相关信息,由运维人员进行相应的处理,所有的预警信息都可以列表的形式显示出来。同时,根据预测结果反馈并远程控制电极锅炉。

2 电极锅炉设备故障检测功能设计

2.1 锅炉生产数据采集功能

电极锅炉远程控制通过现场采集锅炉的数据,在采集数据分析基础上,对电极锅炉进行运行状态的分析,通过故障诊断模型,实现自动远程控制电极锅炉的运行。电极锅炉生产数据通过采集设备来完成,平台需要动态地获取每个生产设备的运行参数和状态等。生产数据存储模式分为OPC服务器和PLC控制器[7],其中OPC服务器即通过Web Services的方式来访问设备运行数据,而对于PLC数据来说,生产数据通过采集设备来采集,一般一个采集设备对应于一个设备的PLC[8]。通过读取PLC的存储内容来识别出设备运行状态、参数,采集后的工业数据,从采集设备中被动态地读取、分析出工业生产数据,同时可以把这些数据归集到相应的设备运行状态描述中。

2.2 运行状态管理功能

对锅炉的运行状态进行管理,包括锅炉内的压力、温度、液位、电流电压等参数。对整个锅炉的运行状态来说,有上百个参数来表示锅炉的运行状态。运行状态管理包括以下具体功能。

1)设备状态信息:查询出锅炉的运行状态,一般的锅炉运行状态分为在线、离线等,在系统上可以直观地显示出锅炉状态。

2)设备信息:可查出锅炉的具体信息,包括设备类型、生产厂家、采集的参数指标等。

3)历史状态:系统对锅炉的状态进行记录,包括每个时间段的锅炉状态(在线、离线),记录锅炉在每个阶段的状态情况。

4)事件信息:当锅炉出现各类故障或预警时,系统会以事件的方式进行记录,系统提供可按事件的方式来实现事件的检索。

5)设备故障:对发生的锅炉故障进行记录,如果锅炉出现故障,则对设备具体的故障信息进行记录。

6)采集信息查询:对锅炉运行参数采集后,可按锅炉对采集的运行状态、参数等数据进行检索。

7)设备控制:在移动端或桌面端可通过指令,对锅炉进行控制,如采集指令、关机或开机等。通过对锅炉远程控制,可实现锅炉的反控操作以完成生产。

2.3 锅炉预警管理功能

锅炉预警就是经过近段时间内的多项指标进行预测分析,指标包括锅炉温度、区域热温度、回水温度、蓄热罐出水温度、蓄热放热供水温度等。建立预测分析模型,指标达到一定值后,在客户端进行预警提示。预警时系统提示相关信息,由运维人员进行相应的处理,所有的预警信息可以列表的形式显示出来。

1)设备预警:按照预警规则达到某个值时进行预警提示。

2)处理预警:当出现设备预警信息时,由运维人员对预警信息进行处置,处理时一般通过消除预警信息来实现。

3)显示预警列表:设备出现预警时,历史库中保存所有的预警信息,同时在系统以列表的形式显示出来。

4)历史预警:显示设备所有的历史预警信息,可输入预警时间对设备的预警信息进行查询。

3 电极锅炉远程控制需求

3.1 基于灰色预测算法的电极锅炉故障预测分析

灰色预测是利用灰色系统理论的GM(1,1)模型进行预测,GM意为grey model。该模型是目前最常用的灰色预测模型。灰色预测是根据过去和现在的非确定信息,建立一个从过去延伸到未来的灰色模型GM,从而确定系统未来发展变化的趋势[9-10],为电极锅炉维护提供决策支持。对于电极锅炉,影响锅炉制热效果工作状况的因素有很多,存在不确定性因素,所以锅炉近似于一个灰色系统。蓄水缸作为锅炉中的关键部件,在锅炉工作过程中,与锅炉温度、区域热温度、回水温度、蓄热罐出水温度、蓄热放热供水温度等密切相关。通过其他温度对锅炉温度进行预测分析,将预测温度与经验报警阈值和故障阈值进行比较,对锅炉未来供热状态进行预测。

3.2 基于灰色预测算法的电极锅炉故障预测设计

选取锅炉温度数据作为预测对象,为了消除环境因素对锅炉温度的影响,将锅炉水温与环境温度做差,采用灰色预测算法对锅炉建立温度预测模型,对于其他实时采集的温度数据使用该算法也是适用的。锅炉水温数据是每5 min采集1次。选取某一整天锅炉水温数据,一共有288个样本,可以作为研究对象进行预测。表1为选取的锅炉温度数据示例。

表1 锅炉温度采集样本

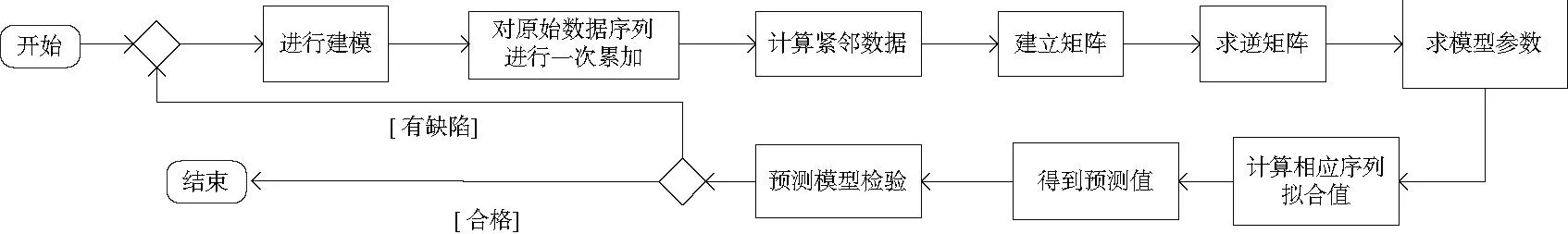

通过灰色模型,分析区域热温度、回水温度、蓄热罐出水温度、蓄热放热供水温度等指标,建立相应的模型,以实现对锅炉温度异常进行预测。图1为基于GM(1,1)模型的锅炉温度异常预测流程图。

图1 基于灰色模型的锅炉温度异常预测流程图

1)原始数据X(0),为GM(1,1)建模序列

X(0)=(x(0)(1),x(0)(2),…,x(0)(n))

(1)

式中:X表示原始数据序列变量;x系列表示原始数据具体序列值。

2)累加数据X(1),为X(0)的一次累加生成序列

X(1)=(x(1)(1),x(1)(2),…,x(1)(n))

(2)

3)将累加数据X(1)中每两个相邻的数据进行平均,从而得到X(1)的紧邻均值,记为Z(1),表示为:

Z(1)={z(1)(1),z(1)(2),…,z(1)(n)}

(3)

Z(1)(k)=0.5x(1)(k),0.5x(1)(k-1),k=1,2,…,n

(4)

式中:Z表示原始数据紧邻值变量;z表示原始序列数据中每两个相邻值的平均值。

此时,根据数据X(0)和Z(1)对GM(1,1)预测模型,如式(5)所示,进行参数求解,从而建立灰色预测模型,并对模型进行验证。

x(0)(k)+az(1)(k)=b

(5)

式中a、b为模型参数。

4)模型参数求解,将待求解的模型参数a、b以参数列的形式表示,即a=(a,b)T,且有:

(6)

根据对式(5)的最小二乘法估计算法,要求满足式(7),从而求得a的估值。

(7)

5)根据灰微分方程,计算模型结果,求得X(1)的估计值,也称时间响应函数:

(8)

GM(1,1)灰色微分方程x(0)(k)+az(1)(k)=b的时间响应序列为

(9)

取x(1)(0)=x(1)(1),则

(10)

进行累减生成,得到预测值,下式即为预测方程:

(11)

6)后验差检验,主要根据原始数据的标准差和残差的标准差,通过均方差比值C和小误差概率P两个参数,来验证预测模型是否合理[11-12],具体的检验指标如下式所示。

(12)

(13)

在本系统的预测评估模块中,使用灰色预测算法建立的锅炉温度预测模型的预测残差如图2所示。从图中可以看出,预测的温度残差在[-0.5 0.5]之间,预测残差比较小,并且根据残差分布进行后验差检验,得到C为0.328 0,C<0.35。说明该模型是可以在锅炉设备温度数据上应用的。

图2 预测残差分布图

4 应用验证

4.1 验证环境

验证时的硬、软件环境如下:

1)硬件环境

服务器:CPU为至强E-2124、2T硬盘、16G 纯ECC等。

客户机:CPU为i5-12400F,内存为16G 硬盘为1T。

2)软件环境

服务器:操作系统为CentOS_7.6,编译器为GCC_5.3,关系型数据库为Mysql_5.7.22,非关系型数据库为influxdb-1.5.2,应用服务器为nginx_1.16.0。

客户机:操作系统为Windows 7, 谷歌Chrome浏览器。

4.2 验证数据源

实验选取内蒙古地区某市的供热公司一台电极锅炉设备,采集了供暖季期间的2021年11月15日至2022年3月15日共计121天的运行数据。运行数据参数包括锅炉温度、区域热温度、回水温度、蓄热罐出水温度、蓄热放热供水温度共计6个指标,现场数据采集周期为300s,每日运行数据记录数为288条,测试数据总记录数为34 848条。

4.3 验证方法与结果

根据34 848条数据记录数,每条记录包含锅炉温度、区域热温度、回水温度、蓄热罐出水温度、蓄热放热供水温度等6个参数,据此计算共计特征量为6×34 848=209 088个。

测试方法:根据系统检测出的锅炉故障预警提示,由现场运维人员进行确认。

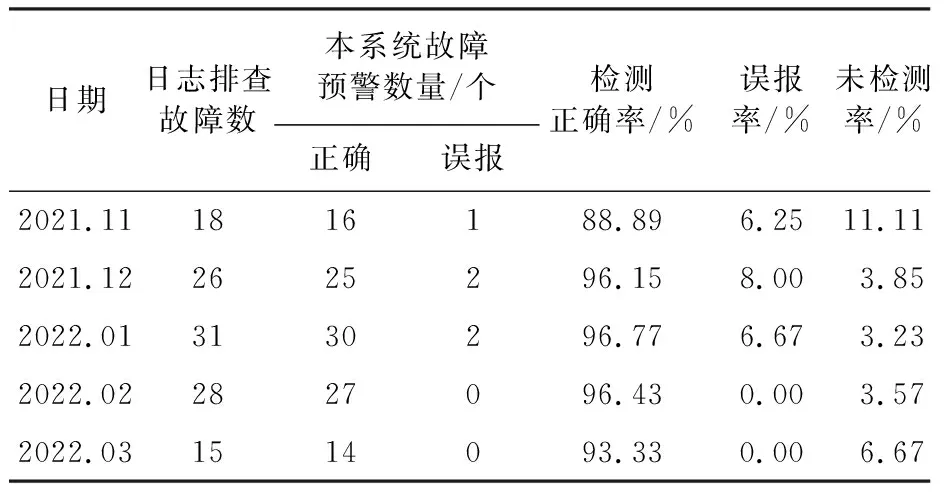

本部分以检测正确率、误报率和未检测率为指标来全面评估模型的效果。

检测正确率的计算公式通过式(14)来计算。

(14)

式中:accuracy为检测正确率;TP为排查的故障中实际为故障的数量;FP为排查的故障中实际为非故障的数量。

在公式中的设备日志中排查出的故障数据是电极锅炉检测系统后台记录的异常数据。

误报率是本系统报出来的故障信息,并非为设备故障,误报率的计算公式通过式(15)来计算。

(15)

除了检测正确率和误报率指标外,还设计了“未检测率”来表示系统对存在的故障,而未检测出故障的比率如式(16)所示。

(16)

式中:nofound表示未检测率;FN为未检测的故障数量。

以每月为单位对检测的正确故障数、设备日志中排查的故障数量进行分析,具体测试验证结果如表2所示。

表2 系统测试验证结果

由表2可知,2021年11月份检测正确率较低且误报率较高,因为本阶段历史数据较少,会存在一些预测的偏差,2022年2月份的检测正确率最高且误报率最低。 通过系统对整个供暖季数据的分析,合计检测正确率为94.92%,误报率为4.46%。虽然存在一定的误报率,且未检测率为5.08%,但其在可接受范围内,因此基于灰色模型电极锅炉设备故障检测达到了预期目标。

5 应用实践

电极锅炉远程控制系统在某市政供热部门投入应用后,实现了电极锅炉内部各类运行参数的数据采集,应用GM(1,1)模型对电极锅炉的温度是否存在异常进行预测。通过模型预测,在一个供热期内的121天内,锅炉共发出118次异常预警,经系统自动排查,因蓄水系统中蓄水量不足造成的,通过平台自动调节蓄水系统中的进水量,达到规定的水位线内。图3为电极锅炉预警与远程控制运行界面。在界面中可以看出锅炉的预警信息,同时可通过输入参数来实现锅炉的远程控制。

图3 电极锅炉预警与远程控制运行界面

6 结语

电极锅炉是一种内部工作较复杂的锅炉,相对运维人员来说是一个封闭的运转系统。锅炉运行过程中,会出现一些异常状态。本文基于灰色模型电极锅炉设备故障检测的分析与设计,重点应用GM(1,1)模型,通过对区域热温度、回水温度、蓄热罐出水温度、蓄热放热供水温度等指标的采集、建模,诊断出当前锅炉是否存在异常,然后通过远程控制,实现锅炉的自动调节,保障了锅炉的安全运行。