硬脆材料的激光辅助磨削加工研究进展

2024-01-03顾浩刘伟杜世帅

顾浩,刘伟,杜世帅

(湖南科技大学 机电工程学院,湖南 湘潭 411201)

0 引言

工程陶瓷、光学玻璃等硬脆材料因优异的材料性能广泛应用于众多工业领域[1-2]。现今,磨削加工是硬脆材料最普遍的加工方式,在所有加工工艺中约占80%。但由于材料本身硬度大、脆性高,在磨削加工过程中易产生亚表面裂纹等损伤,造成加工质量差、刀具磨损严重[3],极大地限制了硬脆材料在工业领域的进一步应用。硬脆材料的加工难题亟需解决。

激光辅助磨削是通过激光辐照软化磨削区域材料,再利用超硬磨料磨具来进行磨削加工的。与普通磨削相比,激光辅助磨削在降低工件表面粗糙度、提升工件加工质量等方面表现突出。同时,能显著减小加工过程中产生的磨削力,进而降低磨具磨损,延长刀具寿命,极大地提高硬脆材料的加工质量及效率,为解决硬脆材料的加工难题提供新的思路和方法[4]。因此,激光辅助磨削是近年来硬脆材料磨削加工的一大研究热点。

国内外学者对此做了大量研究,现从激光辅助加工的作用、激光辅助磨削加工方法等方面对国内外的研究现状进行综述,并展望硬脆材料激光辅助磨削加工未来的研究方向。

1 激光辅助加工的作用

激光加工无需刀具,且不需要与工件进行直接接触。当激光束辐照到工件表面后,高斯分布的能量在材料表面聚焦可瞬间产生高温,进而在材料表面小范围内诱发复杂的物理和化学反应。激光加工的这种特性,使其能够用于硬脆材料的加工,而不受材料力学性能和化学成分的限制[5-6]。

国内外学者利用激光在硬脆材料表面加工出微结构,从而达到改变材料性能的目的。LONG等[7]在湿润环境中利用脉冲激光在玻璃表面刻蚀出多孔微槽结构。结果表明,这种微结构成功改变了玻璃的活化特性,使玻璃表面可以被选择性地金属化,从而实现人工可控的玻璃表面微结构电路制备。YADDADENE等[8]在真空中用脉冲激光以不同重复频率辐照加工单晶硅。结果表明,激光辐照使单晶硅表面形成了微柱结构,可改变单晶硅表面的光学特性。SUESS等[9]采用脉冲激光在空气中辐照碳化硅陶瓷,进而研究其表面形貌和化学成分的变化,通过相关检测、表征与分析发现(图1),在未受激光辐照的材料表面发现大颗粒的SiC;在激光辐照区域材料表面形成了氧化层及富碳层,其中氧化层主要为纳米结构柱状SiO2,且在氧化层与SiC层之间存在5~10 nm厚的石墨层,该石墨层使得碳化硅陶瓷表面黏附性变差。

图1 激光处理后的SiC横截面

YILBAS等[10]对碳化硅陶瓷进行二氧化碳激光连续处理以增强表面疏水性,通过接触角测量评估处理表面的润湿特性。研究发现,激光处理过的碳化硅表面由细槽和细柱组成致密层,表面区域形成羽毛状结构,提高了材料的显微硬度,降低了断裂韧性。王卓越等[11]采用半导体激光对304钢基体进行刻蚀后,再进行渗碳处理。结果表明,刻蚀加工位置的材料抗磨减磨特性显著优于激光未刻蚀加工处的,且激光加工处材料的硬度达574 HV,显著大于激光未加工处的222 HV。WANG等[12]采用多束激光干涉对单晶硅表面的周期性图案进行加工,结果在单晶硅表面发现规则分布的微纳结构,该方法加强了材料表面的减反射和自清洁功能。也有学者直接利用激光辐照硬脆材料,从而达到改变材料性能的目的。GAO等[13]采用脉冲Nd∶YAG激光对YSZ(钇稳定的二氧化锆)和La2Ce2O7陶瓷的双陶瓷层热障涂层进行激光辐照改性,激光改性后的双陶瓷层热障涂层具有更好的界面结合性能,且涂层表面粗糙度显著增大。YANG等[14]探索了激光表面辐照对单晶硅表面润湿性的影响。结果表明,激光辐照加工使单晶硅表面呈现超亲水性。陈妮等[15]在不同气体环境及不同激光工艺参数下利用激光改性方法研究了氮化铝陶瓷基板的可加工性。结果表明,在Ar环境下,氮化铝表面改性后的硬度减小,更易于后续的切削加工。NIITSU等[16]利用Nd/YAG纳秒激光对碳化硅陶瓷磨抛表面进行辐照加工,使碳化硅陶瓷在激光作用下受热熔化,产生熔融状态的硅相,如图2所示。碳化硅陶瓷磨抛表面粗糙不平,存在表面张力梯度,熔融状态的硅相会从张力高的区域流向张力低的区域,从而平整、均匀地铺展在表面上,有效减少了碳化硅陶瓷因磨抛产生的表面损伤,显著降低了表面粗糙度。

图2 激光辐照碳化硅陶瓷

此外,研究人员对激光加工后材料的物相成分变化开展了大量的研究。HUONG等[17]利用氩离子连续激光(波长为514.5 nm)加工碳化硅涂层,采用拉曼光谱对加工表面进行表征。研究指出,碳化硅在激光作用下发生热化学分解生成硅和碳,其中暴露在空气中的碳在激光的持续作用下与氧气发生氧化反应释放出二氧化碳气体,加工表面存留的硅因激光退火效应产生结晶,且结晶度随激光能量密度的升高而增大。BAUNACK等[18]采用不同能量密度的准分子激光在氦气中对碳化硅陶瓷表面进行激光辐照。研究表明,通过激光辐照,陶瓷表面形成了一个含氧量约30%的氧化层,且在氧化层下发现了厚度约为300nm的分解层,通过元素分析确定分解层中Si、C和O以不同的化学键合状态存在,主要为SiC3. 5O1. 5的碳氧化硅,此外还包括SiC、Si以及石墨层。CHOI等[19]用XeCl准分子激光烧蚀4H-SiC晶片,采用透射电子显微镜来分析激光与SiC晶片的相互作用机理。如图3所示,碳化硅在激光辐照的作用下材料表面熔化,SiC相受热分解为石墨畴和多晶硅,采用元素分析证实了石墨畴和多晶硅层的元素存在,且在多晶硅层和4H-SiC基体之间还检测到3C-SiC的存在。

图3 4H-SiC的激光辐照相分离

激光加工能够使工程陶瓷、光学玻璃等硬脆材料实现材料表面特性和物相成分的变化,为提高硬脆材料的可加工性提供了一种新思路。

2 激光辅助磨削加工方法

在90年代初, KONIG等首先将激光辅助加工技术引入到硬脆材料加工中,起初的应用是切削等领域[20]。CHANG等[21]利用激光辅助切削氧化铝陶瓷。研究指出,相比于普通切削,激光辅助切削显著减小了切削力,最大降幅约为10%~16%,并显著提高了加工质量,降低了表面粗糙度。王澍龙、张征[22-23]分别将激光辅助切削应用至微切削氧化锆陶瓷和微铣削钛合金等难加工材料的加工过程。试验表明,激光辅助切削技术显著提高了工件表面质量及加工效率。

由于从微观层面上磨削加工在某种程度上能够用切削加工来阐明,此后国内外学者逐渐将激光加热的辅助加工技术应用至磨削加工[24-27]。对于激光辅助磨削加工,大致可分为两种加工方法。

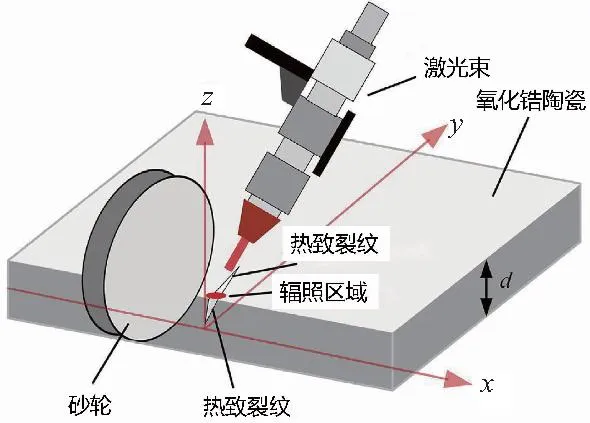

一种是激光加工与磨削加工是两个独立的过程,无需同时在线进行,可称为离线激光辅助磨削。ZHANG等[28-30]对氮化硅陶瓷、氧化铝陶瓷进行激光辅助磨削(图4),利用激光对两种陶瓷进行辐照加工使其表面生成热致裂纹,进而对陶瓷进行磨削,发现激光辅助磨削可以降低磨削力和表面粗糙度。GUERRINI等[31]对氮化硅陶瓷开展试验研究,先用激光热源加工氮化硅陶瓷表面使其生成热致裂纹,再对其进行磨削加工。研究结果表明,当激光功率为2 kW时,工件表面出现明显的氧化层;当功率达3 kW时,工件表面出现明显裂纹;同时,激光辅助磨削加工有效降低了最大磨削力和平均磨削力,最大降幅为26%~27%。同样地,李锶等[32]采用激光烧蚀氮化硅陶瓷表面且在其上加工出不同的微结构。后续的磨削试验结果表明,氮化硅陶瓷表面的微结构显著降低了磨削力,其最高降幅可达63%。另一种是搭建激光与磨削的复合加工系统,激光加工与磨削加工同时在线进行,可称为在线激光辅助磨削。李志鹏等[33-34]对反应烧结碳化硅陶瓷进行激光辅助磨削,相比于碳化硅母材,激光辐照使得碳化硅表面产生变质层且变质层硬度降低,韧性增大,说明激光辅助磨削在降低工件表面粗糙度及其亚表面损伤方面非常有效,显著提升了其表面加工质量。MA等[35-36]搭建了一种激光与CBN砂轮相结合的新型激光辅助磨削系统(图5),通过激光局部加热和砂轮的快速去除实现陶瓷的激光辅助磨削加工并对氧化锆陶瓷开展激光辅助磨削与普通磨削加工。试验结果(图6)表明:相比于普通磨削,激光辅助磨削中氧化锆陶瓷从脆性断裂转变为塑性断裂,材料亚表面损伤减小,实现了塑性去除,提高了氧化锆陶瓷表面的完整性。

图4 离线激光辅助磨削

图5 在线激光辅助磨削

图6 氧化锆陶瓷亚表面形貌

针对激光辅助磨削时砂轮磨损、比磨削能等方面的问题,学者们也开展了大量研究。RAO等[37]对反应烧结碳化硅陶瓷进行激光辅助磨削,研究不同激光加工温度下金刚石砂轮的磨损情况,结果如图7所示。实验表明,在室温下砂轮表面磨粒出现了断裂和磨平现象;激光辅助磨削时碳化硅陶瓷在高温下软化并粘附在磨具上,出现了磨粒黏结;随着激光温度升高,金刚石磨粒的脱落减少,磨损降低,显著延长了砂轮的使用寿命。马哲伦等[38]对氧化铝陶瓷开展激光辅助磨削和普通磨削对比试验。研究指出,在激光辅助磨削中,氧化铝陶瓷塑性去除的比例明显增加,且减少了材料表面的脆性断裂,降低了材料表面粗糙度值,延长了砂轮使用寿命。LUO等[39]采用激光对RB-SiC陶瓷进行温度可控加工,进而开展磨削试验。结果表明,相比于普通磨削,激光磨削的比磨削能升高了1.5倍。

图7 砂轮磨损

3 结语

通过对国内外研究现状分析可知,激光辅助磨削能显著降低硬脆材料加工表面粗糙度,提升加工质量,减小磨削力,降低磨具磨损,从而大幅提高磨具使用寿命,降低加工成本,有利于拓展硬脆材料的工业应用范围和发展前景。但仍存在一定问题,需进一步做好以下研究工作。

1)因激光加工的特性,激光束的温度较高、难以控制,会导致硬脆材料改性过度及改性不均匀。需研究如何精确控制温度来达到均匀改性的效果,以降低其后续材料去除难度。

2)在激光辅助磨削加工中,工艺参数包含激光加工工艺参数及磨削加工工艺参数,材料去除机理受多种因素耦合干涉影响,且其中脆-塑性转变临界切削深度的精确评估模型尚不明确,需寻找硬脆材料改性层厚度与磨削深度之间的关联,从而实现更高的加工质量与加工效率。

3)激光系统与磨削系统的复合装置较难搭建,装置较复杂且安全性难以保证,需加强激光辅助磨削加工复合装置的生产研究,增强复合装置的稳定性、安全性及精确性,从而扩大激光辅助磨削加工技术的应用范围。